1.本发明涉及酒曲质量调控技术,具体涉及一种基于近红外光谱的酒曲质量调控方法。

背景技术:

2.在现代酿酒技术中,酒曲已经成为不可或缺的中间材料。酒曲上生长有大量的微生物及微生物所分泌的酶(淀粉酶、糖化酶和蛋白酶等),酶具有生物催化作用,可以加速将谷物中的淀粉,蛋白质等转变成糖、氨基酸的速度。糖分在酵母菌的酶作用下分解成乙醇,即酒精。同时,酒曲本身包含有淀粉和蛋白质,也是酿酒的原料。因此,正是酒曲的加入极大程度提高了酿酒效率与酒水质量。

3.酒曲是多种微生物的复合,是酿酒发酵的原动力,酒曲的好坏直接影响着酒的质量和产量。要酿酒则需要先制曲,制曲实际上是扩大培养酿酒微生物的过程。具体过程为小麦

→

润水

→

磨碎

→

加水拌和为混曲

→

装入曲模

→

踏曲

→

入制曲室培养

→

翻曲

→

堆曲

→

出曲

→

入库贮藏

→

成品曲,在制曲的过程中又尤其以前半段过程最为重要,其中小麦的质量、小麦润水的程度、小麦磨碎程度、小麦加水拌合程度均直接影响成品酒曲的质量。

技术实现要素:

4.本发明所要解决的技术问题是:提出一种基于近红外光谱的酒曲质量调控方法,提高酒曲质量。

5.本发明解决上述技术问题采用的技术方案是:

6.一种基于近红外光谱的酒曲质量调控方法,包括以下步骤:

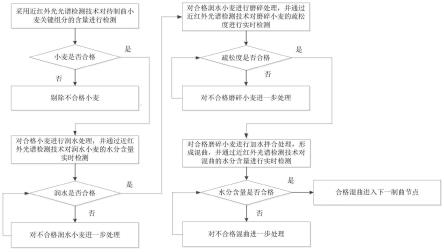

7.s1、小麦筛选调控:

8.采用近红外光光谱检测技术对待制曲小麦关键组分的含量进行检测;

9.将检测结果与小麦质量阈值进行比较,根据比较结果,判定小麦是否合格;

10.剔除不合格小麦,合格小麦进入小麦润水调控阶段;

11.s2、小麦润水调控:

12.对合格小麦进行润水处理,并通过近红外光谱检测技术对润水小麦的水分含量实时检测;

13.将检测结果与润水小麦水分含量阈值进行比较,根据比较结果,判定润水小麦是否合格;

14.对不合格润水小麦作进一步处理,合格润水小麦进入磨碎调控阶段;

15.s3、磨碎调控:

16.对合格润水小麦进行磨碎处理,并通过近红外光谱检测技术对磨碎小麦的疏松度进行实时检测;

17.将检测结果与磨碎小麦疏松度阈值进行比较,根据比较结果,判断磨碎小麦是否合格;

18.对不合格磨碎小麦作进一步处理,合格磨碎小麦进入加水拌合调控阶段;

19.s4、加水拌合调控:

20.对合格磨碎小麦进行加水拌合处理,形成混曲,并通过近红外光谱检测技术对混曲的水分含量进行实时检测;

21.将检测结果与混曲水分含量阈值进行比较,根据比较结果,判断混曲是否合格;

22.对不合格混曲作进一步处理,直至获得合格混曲,合格混曲进入下一制曲节点。

23.进一步的,步骤s1中,所述关键组分包括水分、淀粉、蛋白质;

24.所述采用近红外光光谱检测技术对待制曲小麦关键组分的含量进行检测,具体包括:

25.采集待制曲小麦近红外光谱数据;对近红外光谱预处理后调用光谱模型,通过光谱模型预测小麦关键组分的含量。

26.进一步的,步骤s1中,所述将检测结果与小麦质量阈值进行比较,根据比较结果,判定小麦是否合格,具体包括:

27.预设小麦质量阈值,所述小麦质量阈值包括合格小麦的水分含量阈值区间、淀粉含量阈值区间和蛋白质含量阈值区间;

28.根据检测结果,若满足小麦的水分、淀粉、蛋白质组分含量均分别处于对应合格小麦的水分含量阈值区间、淀粉含量阈值区间和蛋白质含量阈值区间内,则判定为合格小麦,否则判定为不合格小麦。

29.进一步的,步骤s2中,所述通过近红外光谱检测技术对润水小麦的水分含量实时检测,具体包括:

30.采集润水小麦的近红外光谱数据;对近红外光谱预处理后调用光谱模型,通过光谱模型预测润水小麦的水分含量。

31.进一步的,步骤s2中,所述将检测结果与润水小麦水分含量阈值进行比较,根据比较结果,判定润水小麦是否合格,具体包括:

32.预设润水小麦水分含量阈值区间;

33.根据检测结果,若润水小麦的水分含量在润水小麦水分含量阈值区间内,则判定润水小麦合格,否则,判定润水小麦不合格。

34.进一步的,步骤s2中,所述对不合格润水小麦作进一步处理,具体包括:

35.若不合格润水小麦的水分含量低于所述润水小麦水分含量阈值区间的下限,则继续进行润水处理;

36.若不合格润水小麦的水分含量高于所述润水小麦水分含量阈值区间的上限,则进行烘干处理。

37.进一步的,步骤s3中,所述通过近红外光谱检测技术对磨碎小麦的疏松度进行实时检测,具体包括:

38.采集对磨碎小麦的传感器接收照度信息,基于传感器接收照度信息与反射率的对应关系计算出磨碎小麦的反射率,基于磨碎小麦的反射率计算出磨碎小麦的疏松度。

39.进一步的,步骤s3中,所述将检测结果与磨碎小麦疏松度阈值进行比较,根据比较结果,判断磨碎小麦是否合格,具体包括:

40.预设磨碎小麦疏松度阈值区间;

41.根据检测结果,若磨碎小麦的疏松度在磨碎小麦疏松度阈值区间内,则判定磨碎小麦合格,否则,判定磨碎小麦不合格;

42.所述对不合格磨碎小麦作进一步处理,具体包括:

43.若不合格磨碎小麦的疏松度低于所述磨碎小麦疏松度阈值区间的下限,则继续进行磨碎处理。

44.进一步的,步骤s4中,所述通过近红外光谱检测技术对混曲的水分含量进行实时检测,具体包括:

45.采集混曲的近红外光谱数据;对近红外光谱预处理后调用光谱模型,通过光谱模型预测混曲的水分含量。

46.进一步的,步骤s4中,所述将检测结果与混曲水分含量阈值进行比较,根据比较结果,判断混曲是否合格,具体包括:

47.预设混曲水分含量阈值区间;

48.根据检测结果,若混曲的水分含量在混曲水分含量阈值区间内,则判定混曲合格,否则,判定混曲不合格。

49.进一步的,步骤s4中,所述对不合格混曲作进一步处理,具体包括:

50.若不合格混曲的水分含量低于所述混曲水分含量阈值区间的下限,则继续进行加水拌合;

51.若不合格混曲的水分含量高于所述混曲水分含量阈值区间的上限,则进行烘干处理。

52.本发明的有益效果是:

53.采用近红外光谱检测计数对制曲过程的原料及中间产物进行检测,以便及时对不合格原料进行剔除,对不合格中间产物进行优化调控,确保制曲过程中的原料及中间产物均处于高质量状态,最终提高酒曲质量。

附图说明

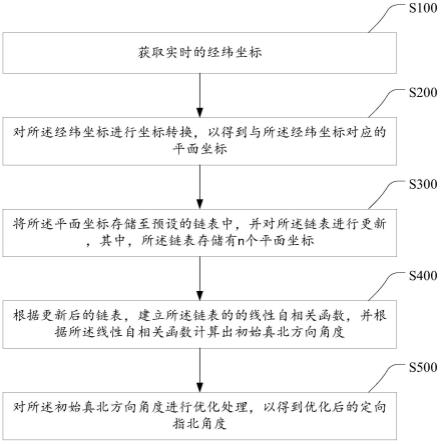

54.图1是本发明实施例中的基于近红外光谱的酒曲质量调控方法流程图。

具体实施方式

55.本发明旨在提出一种基于近红外光谱的酒曲质量调控方法,提高酒曲质量。该调控方法通过对制曲过程中的前期小麦筛选、润水、磨碎、加水拌合四个阶段进行优化调控,采用近红外光谱检测技术对小麦筛选以及对润水、磨碎、加水拌合阶段的中间产物进行检测,从而对不合格产物进行进一步调控处理,本发明确保了制曲过程中的原料及中间产物均处于高质量状态,最终提高酒曲质量。

56.实施例:

57.如图1所示,本实施例中的基于近红外光谱的酒曲质量调控方法包括以下步骤:

58.s1、小麦筛选调控:

59.s11、采用近红外光光谱检测技术对待制曲小麦关键组分的含量进行检测;

60.具体的,可采用近红外光谱检测仪采集待制曲的原粮小麦的光谱数据,通过对近红外光谱数据预处理后调用光谱模型,通过光谱模型预测小麦水分、淀粉、蛋白质的含量。

其中,通过模型预测组分含量为现有技术,具体预测过程这里不再赘述。

61.s12、将检测结果与小麦质量阈值进行比较,根据比较结果,判定小麦是否合格;

62.具体的,将预测出的水分、淀粉、蛋白质组分含量与预设的合格小麦的水分、淀粉、蛋白质含量阈值区间进行比较,若三个组分均处于对应含量阈值区间内,则判定为合格小麦,若有一项或多项组分处于对应含量阈值区间外,则判定为不合格小麦。

63.其中,合格小麦的水分、淀粉、蛋白质含量阈值区间可以根据经验值设置。

64.s13、剔除不合格小麦,合格小麦进入小麦润水调控阶段。

65.s2、小麦润水调控:

66.s21、对合格小麦进行润水处理,并通过近红外光谱检测技术对润水小麦的水分含量实时检测;

67.具体的,在对合格小麦进行润水处理过程中,通过近红外光谱检测仪采集润水小麦的近红外光谱数据;对近红外光谱预处理后调用光谱模型,通过光谱模型预测润水小麦的水分含量。其中,通过模型预测水分含量为现有技术,具体预测过程这里不再赘述。

68.s22、将检测结果与润水小麦水分含量阈值进行比较,根据比较结果,判定润水小麦是否合格;

69.具体的,根据检测结果,若润水小麦的水分含量在预设的润水小麦水分含量阈值区间内,则判定润水小麦合格,否则,判定润水小麦不合格。其中,润水小麦水分含量阈值区间可以跟实际经验值设置。

70.s23、对不合格润水小麦作进一步处理,合格润水小麦进入磨碎调控阶段;

71.具体的,由于小麦质量存在差异,对水分吸收能力也存在差异,当润水小麦的水分含量均高于最优水分阈值下限时,某些高吸收率的小麦水分含量会出现高于最优水分阈值上限的情况。因此,不合格润水小麦存在两种情况:水分含量低于阈值区间的下限值、水分含量高于阈值区间的上限值。

72.对于水分含量低于阈值区间的下限值的不合格润水小麦,需要继续润水操作,并通过实时检测润水小麦的水分含量,直至达到阈值区间。

73.对于水分含量高于阈值区间的上限值的不合格润水小麦,需要进行烘干操作,并通过实时检测润水小麦的水分含量,直至达到阈值区间。

74.s3、磨碎调控:

75.s31、对合格润水小麦进行磨碎处理,并通过近红外光谱检测技术对磨碎小麦的疏松度进行实时检测;

76.具体的,在对合格润水小麦进行磨碎处理过程中,通过近红外光谱检测仪采集磨碎小麦的传感器接收照度信息,基于传感器接收照度信息与反射率的对应关系计算出磨碎小麦的反射率,基于磨碎小麦的反射率计算出磨碎小麦的疏松度。

77.其检测原理为:近红外光源发出近红外光通过近红外光腔衰减后,到达待测物表面,汇聚成为采样光斑,采样光斑由待测物进行光反射,经过光腔衰减到达光谱传感器,光谱传感器接收反射回来的照度信息生成对应照度值。结合近红外光照照度,光腔衰减率即可计算光谱传感器接收的照度值与待测样品反射率的对应关系。

78.设定待测样品的反射率为β,近红外光谱设备的光腔衰减率为γ,近红外光源发出的光照照度值为k,根据近红外光检测装置的工作原理可知:

79.近红外光谱光照照度k与传感器接收照度z之间的关系为:

80.z=k*(1-γ)*β*(1-γ)

81.同一近红外光谱设备的光腔衰减率为定值,其光照照度也为定值,由上式可知,传感器接收到的光照照度值仅与待测物的反射率相关,且呈线性相关,而待测物的反射率又与其疏松度呈线性相关,进而可以通过近红外传感器接收到的照度信息计算待测物的疏松程度。

82.s32、将检测结果与磨碎小麦疏松度阈值进行比较,根据比较结果,判断磨碎小麦是否合格;

83.具体的,根据检测结果,若磨碎小麦的疏松度在预设的磨碎小麦疏松度阈值区间内,则判定磨碎小麦合格,否则,判定磨碎小麦不合格;其中,磨碎小麦疏松度阈值可以根据实际经验值设置。

84.s33、对不合格磨碎小麦作进一步处理,合格磨碎小麦进入加水拌合调控阶段;

85.具体的,不合格磨碎小麦是疏松度小于磨碎小麦疏松度阈值下限的小麦,需要进一步进行磨碎处理,同时,实时检测小麦的疏松度,直至达到阈值区间。

86.s4、加水拌合调控:

87.s41、对合格磨碎小麦进行加水拌合处理,形成混曲,并通过近红外光谱检测技术对混曲的水分含量进行实时检测;

88.具体的,在对合格磨碎小麦进行加水拌合处理的过程中,通过近红外光谱检测仪采集混曲的近红外光谱数据;对近红外光谱预处理后调用光谱模型,通过光谱模型预测混曲的水分含量。其中,通过模型预测水分含量为现有技术,具体预测过程这里不再赘述。

89.s42、将检测结果与混曲水分含量阈值进行比较,根据比较结果,判断混曲是否合格;

90.具体的,根据检测结果,若混曲的水分含量在混曲水分含量阈值区间内,则判定混曲合格,否则,判定混曲不合格。其中,混曲水分含量阈值区间可以根据实际经验值设置。

91.s43、对不合格混曲作进一步处理,直至获得合格混曲,合格混曲进入下一制曲节点。

92.具体的,不合格混曲同样包含两种情况:水分含量低于混曲水分含量阈值区间下限值、水分含量高于混曲水分含量阈值区间上限值。

93.对于水分含量低于阈值区间的下限值的不合格混曲,需要继续加水拌合操作,并通过实时检测混曲的水分含量,直至达到阈值区间。

94.对于水分含量高于阈值区间的上限值的不合格混曲,需要进行烘干操作,并通过实时检测混曲的水分含量,直至达到阈值区间。

95.获得合格混曲后,即可进行下一制曲节点操作,即装入曲模,后续制曲过程为现有技术,这里不再赘述。

96.需要说明的是,上述酒曲质量调控方法可以应用于自动化产线,产线上小麦筛选工位、润水工位、磨碎工位和加水拌合工位上均设置近红外检测装置(包括近红外检测仪和光谱分析设备),并且近红外检测装置与相应工位上的其它智能工装通讯,通过自动化脚本程序实现整个质量调控过程,比如:在小麦筛选调控阶段,近红外检测装置通过对小麦组分含量检测并与相应阈值含量比较后,判断出合格小麦和不合格小麦,从而向该工位上的机

械臂发出合格或者不合格的控制指令,机械臂根据指令,剔除不合格小麦,从而将合格小麦分拣出来以便传送至下一润水工序。在润水调控阶段,近红外检测装置通过对润水小麦的水分含量检测并与相应阈值含量比较后,可以判断出润水小麦是否合格,对于合格润水小麦可以给出相应控制指令,通过机械臂分拣出来以便传送至下一磨碎工序,对于润水过量的小麦,可以通过相应控制指令,由机械臂分拣出来以便传送给烘干装置,进行烘干操作。同理,对于磨碎调控阶段和加水拌合阶段的自动控制,本领域技术人员根据以上描述容易实现,这里不再赘述。

97.而作为优选,近红外检测装置还可以与云平台进行通信,将获取的原粮小麦光谱数据、组分含量信息、指令信息通过5g传输方式与云平台进行数据交换,不仅可以对重要数据进行云端储存,防止丢失,在便于管理的同时也可以根据云端数据对制曲生产线的小麦质量筛选优化工作起指导作用,提升生产效率与质量。

98.最后应当说明的是,上述实施例仅是优选实施方式,并不用以限制本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出若干修改,等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。