1.本发明涉及方形电池制造技术领域,尤其是指一种方形电池的制造方法。

背景技术:

2.随着国内外新能源领域政策的引导推动,锂电池在储能、通信、动力等方向的技术创新迅速发展,其主流应用产品类型之一的方形铝壳锂电池的相关技术研究逐步加深,锂电池产业化急速提升,锂电池应用客户端要求也越来越高,作为方形锂电池重要组件的电池盖板技术研究也愈加受到关注,对于电池盖板设计的技术要求也越加严格。

3.现有技术中,方形锂电池中为了保持极耳与极柱连接的稳定,要么将正极柱和负极柱设置在电池的一端,要么负极结构设计复杂,使得制造组装都十分不便。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中方形电池制造组装不方便的缺陷,提供一种方形电池的制造方法,组装方便,结构稳定。

5.为解决上述技术问题,本发明提供了一种方形电池的制造方法,包括:

6.准备工序,将钢材板卷绕对接,制成方管外壳;裁切负极盖板和正极盖板;

7.组装工序,将负极盖板与方管外壳一端固定,在方管外壳内装入负极支架,将极组的负极耳叠合成两组并对接,将对接后的极组装入方管外壳,固定负极盖板和负极耳;

8.密封工序,连接正极柱和正极连接片,将极组的正极耳叠合成一组,固定正极耳与正极连接片,通过正极柱集成固定正极连接片、正极支架、正极盖板和绝缘塑胶件,将正极盖板接合于方管外壳另一端。

9.在本发明的一个实施例中,准备工序中,将钢材板两端面裁齐,两端面对接贴合后对缝焊接。

10.在本发明的一个实施例中,准备工序中,将钢材板两端制成斜面或者台阶面,两斜面或台阶面对接贴合后错缝焊接。

11.在本发明的一个实施例中,对钢材板进行卷制,卷制后两端对接形成圆管,将圆管进行整圆,并辊轧成方管,对方管进行精拉整形后裁切制成方管外壳。

12.在本发明的一个实施例中,负极支架对称设置有两个,两负极支架先夹持对接后的负极耳,再随极组一同插入连接了负极盖板的方管外壳内。

13.在本发明的一个实施例中,正极柱端部设置有第一限位台,正极连接片下表面设置有对应第一限位台的限位槽,通过第一限位台与限位槽的配合实现正极柱与正极连接片的连接。

14.在本发明的一个实施例中,正极连接片与正极耳固定后,正极支架、正极盖板和绝缘塑胶件穿过正极柱,正极柱另一端形成第二限位台,限位固定正极连接片、正极支架正极盖板和绝缘塑胶件。

15.在本发明的一个实施例中,正极盖板和负极盖板全部或部分插入方管外壳内,方

管外壳通过滚压焊接与正极盖板和负极盖板插入其内的部分固定连接。

16.在本发明的一个实施例中,钢材板通过电阻焊、激光焊或氩弧焊中的至少一种完成对接。

17.本发明的上述技术方案相比现有技术具有以下优点:

18.本发明所述的方形电池制造方法,利用钢制外壳减小了电池的重量;

19.通过对负极耳进行对接,使得负极耳能够在极组装入外壳后在于负极盖板固定,操作方便;

20.同时通过正极柱固定各部件,简化了电池的结构。

附图说明

21.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

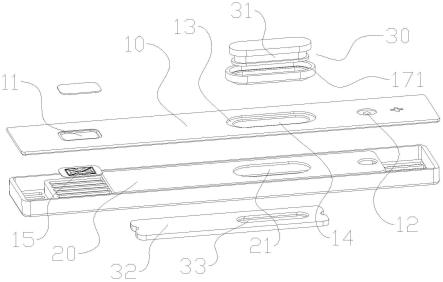

22.图1是本发明整体结构爆炸图;

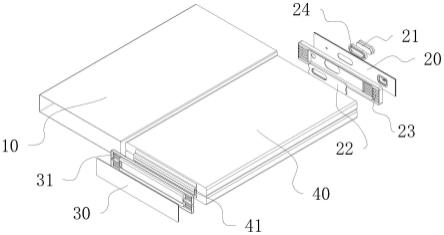

23.图2是本发明整体结构剖视图;

24.图3是本发明方管外壳的制作流程;

25.图4是本发明钢材板对缝焊接示意图;

26.图5是本发明钢材板错缝焊接例一示意图;

27.图6是本发明钢材板错缝焊接例二示意图;

28.图7是本发明滚焊操作示意图。

29.说明书附图标记说明:10、方管外壳;11、钢材板;

30.20、正极盖板;21、正极柱;211、第一限位台;212、第二限位台;22、正极连接片;23、正极支架;24、绝缘塑胶件;

31.30、负极盖板;31、负极支架;

32.40、极组;41、负极耳;42、正极耳;

33.50、滚焊接头。

具体实施方式

34.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

35.参照图1和图2所示,为本发明的一种方形电池的整体结构示意图。本发明的一种方形电池的制造方法,包括:

36.准备工序,将钢材板11卷绕对接,制成方管外壳10;利用钢材板11卷绕对接形成的管材制作方管外壳10,一方面减少了废料的产生,降低了生产难度和成本,提高了制造效率,另一方面钢制外壳强度高,因此厚度薄,降低了电池的重量。裁切负极盖板30和正极盖板20,以与方管外壳10配合密封极组40。

37.组装工序,将负极盖板30与方管外壳10一端固定,在方管外壳10内装入负极支架31,将极组40的负极耳41叠合成两组并对接,将对接后的极组40装入方管外壳10,固定负极盖板30和负极耳41;将极组40的负极耳41叠合成两组并对接,使负极耳41形成o形,从而具有向外撑开的趋势,形成自支撑结构,保证在极组40装入外壳后,负极耳41能够自主贴紧负

极盖板30,从而能够从外部焊接固定负极耳41和负极盖板30。进一步的,负极耳41从中间向两侧叠合成两组,两组极耳数量相当,方便生产。

38.密封工序,连接正极柱21和正极连接片22,以将正极引出。由于此时极组40位于方管外壳10内,因此整理正极耳42的空间较小,故此时将极组40的正极耳42叠合成一组,而后固定正极耳42与正极连接片22。由于正极柱21与正极连接片22相接,故正极柱21位置固定,通过正极柱21集成固定正极连接片22、正极支架23、正极盖板20和绝缘塑胶件24,形成正极端盖,无需其他固定件,简化了正极端该的结构。正极端该集成后,将正极盖板20接合于方管外壳10另一端,极组40被密封在正极盖、方管外壳10和负极盖板30之间。

39.本发明的制造方法,在准备工序中,通过钢材板11卷绕对接形成的管材制成两端开口的方管外壳10,降低了壁厚较薄的电池壳体的生产难度,提高了电池壳体的合格率和制造效率。在组装工序中,通过将负极耳41对接形成自支撑结构,保证在极耳装入方管外壳10时,即使不能对负极耳41进行操作,也能保证负极耳41与负极盖板30的接触,从而能够从外部焊接固定负极耳41和负极盖板30。在密封工序中,通过正极柱21对正极盖板20进行集成,大大简化了正极盖板20的结构,利于生产大容量电池。

40.作为本发明的优选实施例,参照图3所示,在准备工序中,通过热挤压或冷挤压的方式,对钢材板11进行卷制,卷制后两端对接形成圆管,获得管状的预制件。减少了废料的产生,降低了生产难度和成本。具体的,参照图4所示,钢材板11两端可以是被裁切成平齐的状态,两平齐面对接贴合,而后对缝焊接。在本发明的其他实施例中,为了保证贴合的焊接的牢固,参照图5所示,钢材板11的两端可以被制成斜面,两个斜面互相贴合对接,通过拼接错缝焊接固定相连。参照图6所示,钢材板11的两端还可以被制成台阶面,两个台阶面互相叠合对接,利用错缝焊接固定相连。无论何种对接防止,钢材板11均可通过电阻焊、激光焊或氩弧焊中的至少一种完成对接。将圆管进行整圆,并辊轧成方管。沿方管的轴向进行拉伸,对方管进行精拉整形后沿轴向截取一端作为方管外壳10。当方管拉伸至其壁厚为预设值时,停止拉伸。方管外壳10截取下后,使用前进行清洗并烘干。

41.作为本发明的优选实施例,参照图1所示,负极支架31对称设置有两个,两负极支架31先夹持对接后的负极耳41,再随极组40一同插入连接了负极盖板30的方管外壳10内。防止负极耳41过分向两侧扩展导致无法穿过负极支架31。

42.参照图2所示,作为本发明的优选实施例,为实现正极柱21对正极连接片22、正极支架23、正极盖和绝缘塑胶件24的集成固定,正极柱21端部设置有第一限位台211,正极连接片22下表面设置有对应第一限位台211的限位槽,通过第一限位台211与限位槽的配合实现正极柱21与正极连接片22的连接限位。进一步的,正极连接片22与正极耳42固定后,正极支架23、正极盖板20和绝缘塑胶件24穿过正极柱21,正极柱21另一端形成第二限位台212,限位固定正极连接片22、正极支架23、正极盖板20和绝缘塑胶件24。第一限位台211和第二限位台212将正极连接片22、正极支架23、正极盖板20和绝缘塑胶件24夹持在中间,使其形成整体。更进一步的,绝缘塑胶件24也设置有限位槽,第一限位台211和第二限位台212卡在正极连接片22和绝缘塑胶件24的限位槽内,限位槽为非圆形,从而能够避免正极柱21的转动,提高防扭能力。

43.在本发明的实施例中,方管外壳10与正极盖和负极盖板30的连接可以采用激光焊接。但由于方管外壳10为钢壳,且壁厚较薄,因此本实施例中,为节约成本,实现正极盖板20

和负极盖板30与方管外壳10的连接,正极盖板20和负极盖板30全部或部分插入方管外壳10内,方管外壳10通过滚压焊接与正极盖板20和负极盖板30插入其内的部分固定连接。具体的,参照图2所示,正极盖板20和负极盖板30设置有插入方管外壳10的台阶,或者,参照图7所示,正极盖板20和负极盖板30全部插入方管外壳10,正极盖板20和负极盖板30内凹,从而焊接时能够利用支撑件对焊接位进行支撑,滚焊接头50抵压盖板进行焊接。

44.本发明在组装时,先裁切两端开口的方管外壳,外壳壁薄,因此通过滚焊将负极盖板与方管外壳一端焊接固定。而后将极组的负极耳叠合成两组进行对接,负极支架将负极耳夹持在中间,极组与负极支架同时插装入焊接有负极盖板的方管外壳中。此时负极耳由于自支撑结构而与负极盖板紧密贴合,从而能够将两者焊接固定。其次将正极柱与正极连接片相接,将极组的正极耳叠合成一组与正极连接片焊接固定。正极柱的位置确定,正极支架、正极盖板、绝缘塑胶件穿过正极柱,正极柱固定上述组件使其集合成正极端盖,保证各部分紧密相连。而后再次通过滚焊将正极盖板与方管外壳另一端焊接固定。完成方形电池的组装制造。

45.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。