1.本发明专利属于新能源技术邻域,具体涉及一种用于纯电动汽车的同轴式双电机驱动桥。

背景技术:

2.纯电动汽车在日常使用中最主要的弊端是续航能力不足,而在电池技术短时间内难以取得重大突破的情况下,通过提高效率增加电动汽车的续航里程就显得尤为重要,而现有技术中的单电机驱动桥的减速比单一,无法高效满足多种路况,且对于单电机驱动桥来说,电机的质量和体积要求较高,限制了整车的布置和载重。

3.例如,申请号为202010372930.5的中国发明专利申请公开了一种用于汽车的同轴式两档行星排电驱动桥,该电驱动桥包括安装于壳体内的太阳轮、多个行星齿轮、行星架、齿圈、同步器、差速器、同步器换挡电机和驱动电机,通过同步器进行换挡实现两档输出。该方案虽然结构简单,但工作模式较少,无法满足复杂工况的需求,且采用单电机驱动,对于电机的要求较高,不利于整车的布局。

技术实现要素:

4.为解决上述问题,本发明提供一种用于纯电动汽车的同轴式双电机驱动桥。具体的技术方案如下:

5.一种用于纯电动汽车的同轴式双电机驱动桥,其包括:电机、太阳轮、行星轮、行星架、齿圈、电磁离合器、差速器、壳体和半轴;所述电机包括第一电机和第二电机,所述太阳轮包括第一太阳轮、第二太阳轮、第三太阳轮和第四太阳轮,所述行星轮包括第一行星轮、第二行星轮、第三行星轮和第四行星轮,所述行星架包括第一行星架、第二行星架、第三行星架和第四行星架,所述齿圈包括第一齿圈、第二齿圈、第三齿圈和第四齿圈,所述电磁离合器包括第一电磁离合器、第二电磁离合器、第三电磁离合器和第四电磁离合器,所述半轴包括左半轴和右半轴;所述电机、所述太阳轮、所述行星轮、所述行星架、所述齿圈、所述电磁离合器和所述差速器均安装在所述壳体内;所述第一电机和所述第二电机通过输出轴分别与第一太阳轮和第四太阳轮连接,所述第一齿圈、第二齿圈、第三齿圈、第四齿圈与壳体连接,所述第一行星架分别与第二太阳轮和第二电磁离合器连接,所述第二行星架与第一电磁离合器连接,所述第一电磁离合器和所述第二电磁离合器与差速器连接,所述第四行星架分别与第三太阳轮和第四电磁离合器连接,所述第三行星架与第三电磁离合器连接,所述第三电磁离合器和所述第四电磁离合器与差速器连接,所述差速器分别与左半轴和右半轴连接。

6.一种用于纯电动汽车的同轴式双电机驱动桥,其特征在于,通过控制电磁离合器的工作状态,可实现两个挡位双电机耦合驱动和两个挡位单电机独立驱动四种驱动模式。

7.可选的,所述第一电机与所述第一太阳轮花键连接。

8.可选的,所述第二电机与所述第四太阳轮花键连接。

9.可选的,所述第一太阳轮与所述第一电机输出轴一体成型。

10.可选的,所述第四太阳轮与所述第二电机输出轴一体成型。

11.本发明的显著效果在于:通过控制电磁离合器的工作状态,可实现两个挡位双电机耦合驱动和两个挡位单电机独立驱动四种驱动模式,使电机处于高效的工作区间,改善整车经济性,提高续航里程,同时采用同轴式布置,结构紧凑,集成度高,采用双电机对称布置,结构更加合理,提高了车辆nvh水平,相比单电机布置,双电机采用的电机的重量和体积明显减小,有利于整车布置。

附图说明

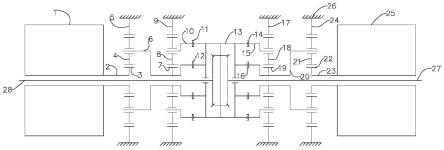

12.图1为本发明实施例提供用于纯电动汽车的同轴式双电机驱动桥的一种结构示意图。

13.图2为单电机的一种高挡位模式的动力传递示意图。

14.图3为单电机的一种低挡位模式的动力传递示意图。

15.图4为双电机的一种高挡位模式的动力传递示意图。

16.图5为双电机的一种低挡位模式的动力传递示意图。

17.图1中,1、第一电机;2、第一电机输出轴;3、第一太阳轮;4、第一行星轮;5、第一齿圈;6、第一行星架;7、第二太阳轮;8、第二行星轮;9、第二齿圈;10、第二行星架;11、第一电磁离合器;12、第二电磁离合器;13、差速器;14、第三电磁离合器;15、第三行星架;16、第四电磁离合器;17、第三齿圈;18、第三行星轮;19、第三太阳轮;20、第四行星架;21、第四行星轮;22、第四太阳轮;23、第二电机输出轴;24、第四齿圈;25、第二电机;26、壳体;27、右半轴;28、左半轴。

具体实施方式

18.下面将结合本发明实施例中的附图对本发明作进一步说明,应当理解,优选的实例仅为了说明本发明,并非限制本发明的保护范围。

19.图1为本发明实施例提供用于纯电动汽车的同轴式双电机驱动桥的一种结构示意图。参考图1,本发明实例提供的一种用于纯电动汽车的同轴式双电机驱动桥包括第一电机1;第一电机输出轴2;第一太阳轮3;第一行星轮4;第一齿圈5;第一行星架6;第二太阳轮7;第二行星轮8;第二齿圈9;第二行星架10;第一电磁离合器11;第二电磁离合器12;差速器13;第三电磁离合器14;第三行星架15;第四电磁离合器16;第三齿圈17;第三行星轮18;第三太阳轮19;第四行星架20;第四行星轮21;第四太阳轮22;第二电机输出轴23;第四齿圈24;第二电机25;壳体26;右半轴27;左半轴28,第一电机输出轴2与第一太阳轮3连接;第一齿圈5、第二齿圈9、第三齿圈17和第四齿圈24与壳体26连接;第一行星架6分别与第二太阳轮7和第二电磁离合器12连接;第二行星架10与第一电磁离合器11连接;第一电磁离合器11和第二电磁离合器12与差速器13壳体连接;第二电机输出轴23与第四太阳轮22连接;第四行星架20分别与第三太阳轮19和第四电磁离合器16连接;第三行星架15与第三电磁离合器14连接;第三电磁离合器14和第四电磁离合器16与差速器13壳体连接;差速器13分别与左半轴28和右半轴27连接。

20.通过控制四个电磁离合器不同的工作状态,可实现两个挡位双电机耦合驱动和两

个挡位单电机独立驱动四种驱动模式。

21.在单电机工作模式中,当第一电磁离合器11、第三电磁离合器14和第四电磁离合器16断开时,第一电机1动力通过第一电机输出轴2经过第一太阳轮3、第一行星轮4、第一行星架6、第二电磁离合器12、差速器13输出到左半轮28和右半轮27中,实现单电机的一种高挡位工作模式,系统的动力传递图如图2所示;当第二电磁离合器12、第三电磁离合器14和第四电磁离合器16断开时,第一电机1动力通过第一电机输出轴2经过第一太阳轮3、第一行星轮4、第一行星架6、第二太阳轮7、第二行星轮8、第二行星架10、第一电磁离合器11、差速器13输出到左半轮28和右半轮27中,实现单电机的低挡位工作模式,系统的动力传递图如图3所示。

22.在双电机工作模式中,当第一电磁离合器11和第三电磁离合器14断开时,第一电机1动力通过第一电机输出轴2经过第一太阳轮3、第一行星轮4、第一行星架6、第二电磁离合器12传送到差速器13壳体,第二电机25动力通过第二电机输出轴23经过第四太阳轮22、第四行星轮21、第四行星架20、第四电磁离合器16传送到差速器13壳体,两个电机动力在差速器壳体耦合后,差速器13将动力分配给左半轴28和右半轴27,实现双电机的一种高挡位工作模式,系统的动力传递图如图4所示;当第二电磁离合器12和第四电磁离合器16断开时,第一电机1动力通过第一电机输出轴2经过第一太阳轮3、第一行星轮4、第一行星架6、第二太阳轮7、第二行星轮8、第二行星架10、第一电磁离合器11传送到差速器13的壳体,第二电机25动力通过第二电机输出轴23经过第四太阳轮22、第四行星轮21、第四行星架20、第三太阳轮19、第三行星轮18、第三行星架15、第三电磁离合器14传送到差速器13壳体,两个电机动力在差速器壳体耦合后,差速器13将动力分配给左半轴28和右半轴27,实现双电机的低挡位工作模式,系统的动力传递图如图5所示。

23.四种工作模式可根据汽车实际工况切换,使电机尽可能的工作在高效区,提高电机的驱动效率,从而使汽车具有更好的经济性。

24.进一步的,当汽车采用单电机工作时,第一电机1和第二电机25可以随意切换,有利于提高电机寿命。

25.尽管上文已经表达了本发明的原理,但不限于所举的实施例。本技术包含归属于本原理的所有变化的实施例,在这里不一一列举。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。