1.本发明涉及建筑结构技术领域,尤其是一种空间结构榫卯式毂形节点,该节点的主要应用于空间结构体系中。

背景技术:

2.榫卯式毂形节点,从古建筑的木结构中演变而来,现阶段在铝结构中应用较多,主要应用在单层的铝合金网格结构中,用于代替铝合金网格中的板式环槽铆钉节点,铝合金结构最新的国家标准和部分地方性标准已经将“嵌入式毂节点”纳入常用铝合金结构的节点构造中。现有技术中,中国专利201921120009.0对一般的单层网壳嵌入式毂节点的基本构造有了规定,但是在实际工程应用中,本发明人发现这种节点仍然有较大的局限性:

3.一、结构体系

4.现有的嵌入式毂节点的应用场景比较单一,只应用于单层网壳之中,这就意味毂节点所连接的杆件基本位于同一个平面内,同时也决定了毂节点在高度方向上不需要有很大的尺寸,基本保证于杆件尺寸处于同一水平即可。随着空间结构体系的越来约多样化,许多仿古空间结构中会采用古建筑中的菱形交叉网格结构,这种结构为立体的网格,类似于网架结构,在同一节点上有4~8根杆件连接,且这些杆件均位于节点的不同空间方位,套用规范中的单层网壳节点形式显然不合适,这就需要在原节点基础上对这类毂节点进行改进。

5.二、节点尺寸

6.现有的毂形节点高度于所连接的杆件截面在同一水平即可,但是当节点所连接的杆件数量增加,方向也均位于节点的各个方位时,需要增加节点中心毂体的高度。在毂体进行竖向高度的增加,将毂体从高度方向分为两端,可以使得毂体连接杆件数量翻倍。

7.三、结构材料

8.空间结构通常采用铝合金、钢材等金属材料,毂节点的应用场景可从原铝合金结构向应用更加广泛的钢结构延伸。因毂节点的所有组成部分之间均不需要焊接,在设计毂体部分时,我们就可以采用对机加工性能更好的高强钢材,高强钢材同时可以有效的缩小节点尺寸,减小节点重量。

9.四、结构安全性

10.空间节点应该比构件具有更高的安全冗余度,这就要求节点的设计过程中需要进行对节点的薄弱位置进行充分的计算。榫卯式毂形节点中的薄弱位置一个在榫头的颈部,一个在毂体端部的螺栓位置,这两个位置均要经过大量的安全性验证采用将此节点应用到实际工程中。

技术实现要素:

11.本发明的目的就是鉴于以上的局限性提出了一种新的榫卯式毂形节点,用于至少解决上述的问题之一。

12.为解决上述技术问题,本技术采用的技术方案为:

13.一种空间结构榫卯式毂形节点,包括:毂体、榫头和杆件;

14.所述毂体外周沿长度方向设置有若干个贯通的凹槽,所述凹槽的横截面包括:圆形固定部和位于圆形固定部外侧的紧缩颈部;

15.所述榫头具有与所述凹槽相适配的形状,使得所述榫头能容置于所述凹槽内,所述榫头与所述毂体间留有容差缝隙,用以消化安装误差和加工误差,同时保证所述榫头在所述毂体内部有足够的平面外转动性能;多个所述榫头固定在所述凹槽的不同高度处;

16.所述杆件与所述榫头固定连接。

17.进一步地,还包括盖板和螺栓;

18.所述毂体的两端中心位置设置有螺栓孔,所述螺栓孔外侧设有盖板凹槽,所述盖板适配安装在所述盖板凹槽内,所述螺栓穿过所述盖板并螺纹连接在所述螺栓孔内。

19.进一步地,所述毂体为细长的杆件,横截面为八边形状,四个所述凹槽均匀分布在所述毂体四周,使得所述横截面呈花瓣状。

20.进一步地,所述毂体最多能与8根所述榫头连接,4根位于所述毂体的上部,4根位于所述毂体的下部。

21.进一步地,所述螺栓孔的深度和直径与所述螺栓尺寸相匹配,所述螺栓采用沉头形式,且采用防松措施。

22.进一步地,所述榫头通过一体化机加工而成,所述榫头的截面形状与所述杆件端部的尺寸保持一致,采用箱型截面或圆管截面。

23.进一步地,所述螺栓和所述盖板之间设置防松垫片。

24.另一方面,本技术还保护根据前述任一项所述的空间结构榫卯式毂形节点的施工方法,包括如下步骤:

25.s1将所述榫头与所述杆件焊接固定;

26.s2将所述榫头从所述毂体的一侧沿着所述凹槽插入所述毂体内部;

27.s3将所述盖板适配安装在所述盖板凹槽内,并用所述螺栓将所述盖板和所述毂体拧紧形成节点整体。

28.进一步地,选取所述凹槽的紧缩颈部作为截面最薄弱位置,在最不利工况条件下验算所述紧缩颈部的承载力;

29.选取与所述紧缩颈部位置对应的所述榫头的榫头颈部的截面作为最薄弱位置,在最不利工况条件下验算所述紧缩颈部的承载力。

30.进一步地,对所述毂体端部的所述螺栓在竖直方向进行承载力验算,以防止榫头从所述毂体内部的所述凹槽滑出。

31.与现有技术相比,本发明具有以如下有益效果:

32.1)本发明突破了以往毂节点只在单层网壳中应用的范围,本发明的节点可在任意空间结构中应用,尤其是杆件角度分布规律的类网架结构中能更好的实现节点应用效果。

33.2)作为空间结构中的节点,本发明的空间结构榫卯式毂形节点可以同时连接不同方向的最多8根杆件,本发明的毂体具有足够的高度,毂体分为上下两部分,每部分均可以连接4根杆件。

34.3)本发明的材料采用高强金属材料如高强钢材,高强钢材可采用线切割等加工形

式,满足节点的加工精度要求,高强钢材可以有效减小节点尺寸。

35.4)本发明的节点薄弱位置,包括榫头节点的颈部和毂体两端的螺栓均经过了详尽的计算保证节点的安全性,节点在杆件的平面外具有良好的转动性能。

36.5)螺栓采用沉头形式且采取了防松措施,外观美观;整个节点均采用装配式组装,安装方便、便于检修、易于拆卸。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

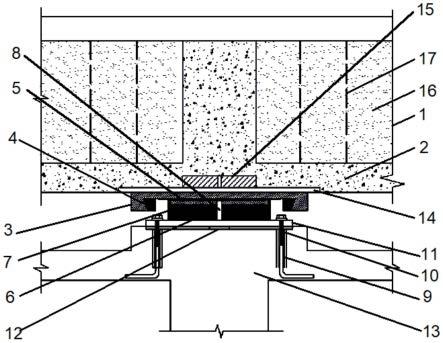

38.图1为本发明实施例榫卯式毂形节点爆炸构成示意图;

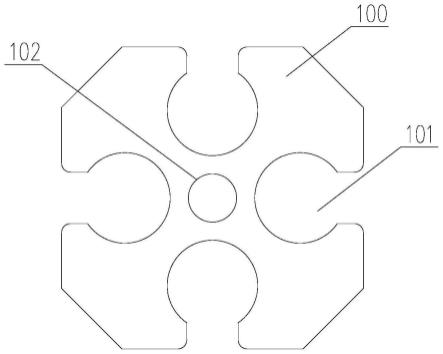

39.图2为本发明实施例榫卯式毂形节点毂体横剖面示意图;

40.图3为本发明实施例榫卯式毂形节点横剖面示意图;

41.图4为本发明实施例榫卯式毂形节点榫头与杆件横剖面示意图;

42.图5为本发明实施例榫卯式毂形节点毂体、盖板与螺栓立面示意图;

43.图6为本发明实施例榫卯式毂形节点整体立面示意图;

44.图7为本发明实施例榫卯式毂形节点组装完成示意图;

45.图中索引编号对应的名称如下:

46.100毂体;101毂体开槽;102毂体两端开孔;200榫头;201榫头颈部;300杆件;400盖板;401盖板凹槽;500螺栓。

具体实施方式

47.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.如图1-5和图7所示,本技术公开的一种空间结构榫卯式毂形节点,包括:毂体100、榫头200和杆件300;

49.所述毂体100外周沿长度方向设置有若干个贯通的凹槽101,所述凹槽101的横截面包括:圆形固定部和位于圆形固定部外侧的紧缩颈部;

50.所述榫头200具有与所述凹槽101相适配的形状,使得所述榫头200能容置于所述凹槽101内,所述榫头200与所述毂体100间留有容差缝隙,用以消化安装误差和加工误差,同时保证所述榫头200在所述毂体100内部有足够的平面外转动性能;

51.所述杆件300与所述榫头200固定连接。

52.在本技术中,所述节点还包括盖板400和螺栓500;

53.所述毂体100的两端中心位置设置有螺栓孔102,所述螺栓孔102外侧设有盖板凹槽401,所述盖板400适配安装在所述盖板凹槽401内,所述螺栓500穿过所述盖板400并螺纹连接在所述螺栓孔102内。

54.在本技术中,根据前述的空间结构榫卯式毂形节点的施工方法,包括如下步骤:

55.s1将所述榫头200与所述杆件300焊接固定;

56.s2将所述榫头200从所述毂体100的一侧沿着所述凹槽101插入所述毂体100内部;

57.s3将所述盖板400适配安装在所述盖板凹槽401内,并用所述螺栓500将所述盖板400和所述毂体100拧紧形成节点整体。

58.选取所述凹槽101的紧缩颈部作为截面最薄弱位置,在最不利工况条件下验算所述紧缩颈部的承载力;

59.选取与所述紧缩颈部位置对应的所述榫头200的截面作为最薄弱位置,在最不利工况条件下验算所述紧缩颈部的承载力。

60.对所述毂体100端部的所述螺栓500在竖直方向进行承载力验算,以防止榫头从所述毂体100内部的所述凹槽101滑出。

61.以下结合附图6进一步介绍本技术的实施例,毂体100的外边呈八边形造型,在四边均布有4个凹槽101,凹槽101在长度方向上贯穿整个毂体100,凹槽101形状为圆形,圆形到毂体边之间有紧缩的颈部,实施例之中凹槽内部的转角位置均设置有倒角。在毂体100的两端中心位置设置有圆形的螺栓孔102,孔的深度和直径与螺栓尺寸相匹配,且孔并未像一般毂节点那样贯穿毂体。本实施例的凹槽均采用电火花线切割的加工方式,可以极为有效的增加加工精度,减少加工误差。所述毂体内部的凹槽和榫头均采用线切割加工工艺,可以极大程度的提高凹槽内部和榫头外观的机加工精度,减少加工误差,加工精度可控制在

±

0.01mm~

±

0.02mm。

62.节点所连接的每根杆件300的端部均设置有一个榫头200。榫头200一侧与杆300的端部连接,连接形式采用焊接形式,实施案例中为了保证杆件不在节点处有削弱,榫头的截面形状与杆件端部的尺寸保持一致,实施案例中杆件截面形状为箱型截面。榫头与杆件焊接连接之后,从毂形的一侧沿着毂形内部凹槽101插入值毂形内部,插入毂体内部后可在毂体内部沿着杆件平面外方向转动,为了增加节点设计的容错性,防止加工精度和安装精度不够的情况出现,毂体内部凹槽101的尺寸要略大于榫头200的尺寸,且榫头200在毂体内部的最大允许转角应大于结构设计时的杆件最大实际转角。

63.所述实施案例的毂体100上下两端均设置有端部盖板400和螺栓500,盖板400和螺栓500为节点的紧固部分,在所有杆件的榫头200与毂体100组装完成后,用螺栓500将盖板400和毂体100连接起来,防止榫头200从毂体的凹槽101中滑出。所述实施案例中螺栓500采用沉头形式,且采用防松措施;盖板400的外观与毂体100一致,中间设置有盖板凹槽401并开孔,开孔大小和深度与螺栓尺寸匹配。螺栓500和盖板400之间采用防松垫片防止螺栓在使用过程中的松弛问题。

64.如图6所示,所述案例每个节点最多可以连接8根杆件。所述实施例的最薄弱位置为榫头的颈部位置,需要对此位置进行详尽的计算保证节点的受力安全性;同时应对螺栓进行抗拉验算。组装完成后的实施例榫卯式毂形节点如图7所示。毂体100和榫头200均采用高强钢材,可以有效的减小节点尺寸。

65.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;

而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。