1.本发明涉及液流电池技术领域,具体为一种双极板上具有二分叉指型结构的液流电池流道。

背景技术:

2.近年来,随着化石能源的日渐枯竭和生态环境的逐渐恶化,大力发展以风能、太阳能为代表的新能源技术成为社会可持续发展的必然选择。但是风能、太阳能的获取不稳定,直接并入电网会严重影响电网的安全稳定运行。大规模储能系统可以有效解决新能源发电的这一问题,减小对电网的冲击。

3.液流电池具有扩展性良好、效率高、安全性高、寿命长等特点,在规模储能领域具有良好的应用前景。在充放电过程中,储存于储液罐中的正、负极电解液分别被泵入电池的正、负极,在电极表面完成氧化还原反应,以实现电能的存储和释放。传统地,液流电池采用无流场形式,即双极板没有流道结构,电解液由电极一侧进入,强制对流穿过整个电极,从另一侧排出。为了减小液流电池双极板与电极间的接触电阻,通常对电极进行压缩,这无疑会增加电解液的流阻,而后者的提高极大地增加了压降与泵功,导致了较低的系统效率。最近一些研究者通过在双极板表面进行流道设计,进而减少电解液在电极中的流程,降低了压降,同时使得高压缩比、较薄电极的使用更加合理。

4.现有的双极板流道设计主要包括:蛇形流道和叉指型流道。其中,蛇形流道随着活性区域面积的增加,管路流程迅速增加,压降增加较快;同时其非强制对流的特性,在电极孔隙率较低、压缩比较大的情况下,活性物质的对流传质较差,电压效率较低。而叉指型流道具有强制对流的特性,电极表面的电化学反应较为充分;同时电解液经主流道分流至各个支流道中,只需从电极中流经单个肋的宽度,即由出液支流道流出,行程较短,压降较小。但是随着电池功率的增加,活性区域的面积也不断增加,进而导致支流道的数目迅速增加。对于传统叉指型流道来说,从主流道一侧流入,依次进入支流道的分液方式,并不能将电解液均匀地分配至各个支流道中。电解液分布的均匀性变差,势必导致较大的浓差过电势。同时,电解液未被均匀地分散至每一个支流道,会导致过多的电解液集中于某几个支流道完成对流,进而造成压降和泵耗的迅速增加。因此,寻找有效的流道结构,以尽可能小的泵耗,获得尽可能大的电解液分布均匀性,成为提高液流电池性能的重要环节。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种双极板上具有二分叉指型结构的液流电池流道,即在活性区域以外的双极板表面,利用二分的方式,进行电解液的分配,从而使电解液均匀地分配到每一个支流道中,既能保证电解液分布的均匀性,增加了传质效果,同时又可显著地降低系统的压降和泵耗。

6.本发明的技术方案如下:

7.一种双极板上具有二分叉指型结构的液流电池流道,双极板的一侧为负极侧,双

极板的另一侧为正极侧,双极板两侧的液流电池流道结构完全相同且呈中心对称,包括:进液口,与进液口连接的进液分配流道,以及与进液分配流道连接的进液支流道;出液口,与相应出液口连接的出液收集流道,以及与出液收集流道连接的出液支流道;进液分配流道为逐级二分的分支流道结构,出液收集流道为逐级二分的分支流道结构,进液支流道与出液支流道呈叉指状交替排列分布且互不连通;负极侧的进液支流道、出液支流道位于负极侧中部的活性区域内,正极侧的进液支流道、出液支流道位于正极侧中部的活性区域内。

8.所述的双极板上具有二分叉指型结构的液流电池流道,进液分配流道与出液收集流道位于活性区域以外的双极板表面,该部分在电池中不与电极接触;进液支流道与出液支流道位于活性区域中,即在电池中与多孔电极直接接触。

9.所述的双极板上具有二分叉指型结构的液流电池流道,每一级进液分配流道中的每一个进液分支流道,沿与该进液分支流道的两个垂直方向,分裂为两个尺寸相同的下一级进液分配流道;每一个进液分配流道的末级分支流道,与活性区域内一至八个进液支流道连通。

10.所述的双极板上具有二分叉指型结构的液流电池流道,进液分配流道的级数为二至六级。

11.所述的双极板上具有二分叉指型结构的液流电池流道,每一级出液收集流道中的每一个出液分支流道,沿与该出液分支流道的两个垂直方向,分裂为两个尺寸相同的下一级出液收集流道;每一个出液收集流道的末级收集流道,与活性区域内一至八个出液支流道连通。

12.所述的双极板上具有二分叉指型结构的液流电池流道,出液收集流道的级数为二至六级。

13.所述的双极板上具有二分叉指型结构的液流电池流道,上一级进液分配流道的横截面积大于或等于下一级进液分配流道的横截面积。

14.所述的双极板上具有二分叉指型结构的液流电池流道,上一级出液收集流道的横截面积大于或等于下一级出液收集流道的横截面积。

15.所述的双极板上具有二分叉指型结构的液流电池流道,位于活性区域内的进液支流道或出液支流道宽度,小于或等于相邻进液支流道或出液支流道的间距;根据需求灵活调整进液支流道或出液支流道所占活性区域的比值,以加强传质或减小压降。

16.本发明的设计思想是:

17.传统叉指型流道各支流道间的流量分配不均匀,且压降较大。本发明利用逐级二分的方式将电解液从入口逐级均匀分配至流道各子单元的进液支流道,同样以二分的方式将出液支流道的电解液逐级收集至出口。该二分叉指型流道可以使电解液均匀地分配到每一个支流道中,进而实现电极内电解液的均匀分布。

18.本发明的优点及有益效果是:

19.1、本发明涉及的二分叉指型流道可将电解液均匀地分布在各个支流道中,一方面保证了活性物质供给的均匀性,改善了传质效果;另一方面减小了系统压降和泵功损耗,既可保证系统的密封性,也有利于进一步提高电解液的流量。总的来说,采用该二分叉指型流道的液流电池其传质损失大幅减小,电池电压效率及系统效率均得到显著提升。

20.2、本发明涉及的二分叉指型流道适用于不同尺寸的液流电池,且电池尺寸越大,

其效果越明显。

附图说明

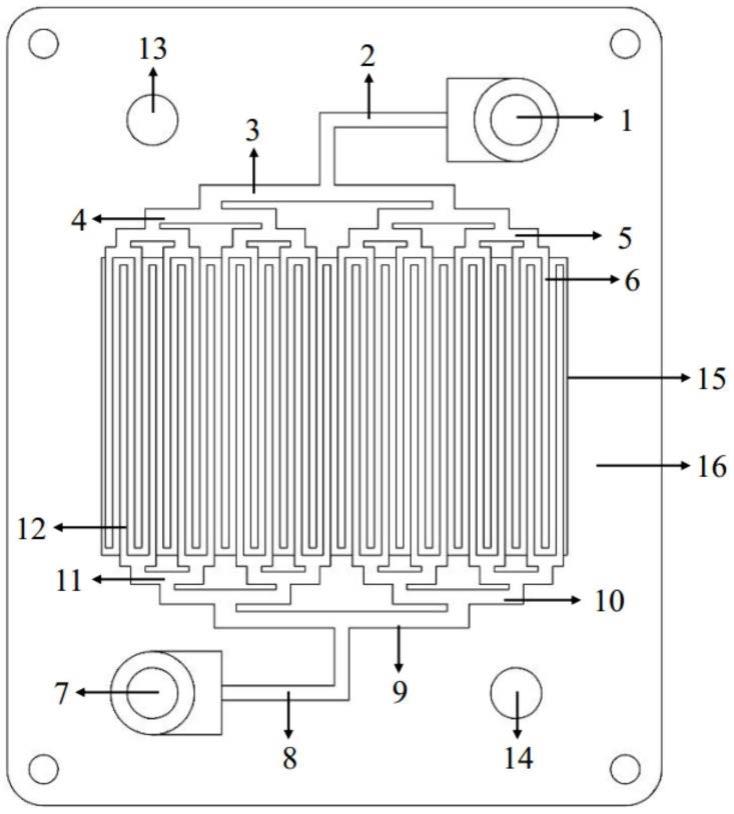

21.图1为本发明实施例提供的一种具有五级二分叉指型结构的液流电池流道示意图。图中,1负极进液口;2负极一级进液分配流道;3负极二级进液分配流道;4负极三级进液分配流道;5负极四级进液分配流道;6负极进液支流道;7负极出液口;8负极一级出液收集流道;9负极二级出液收集流道;10负极三级出液收集流道;11负极四级出液收集流道;12负极出液支流道;13正极进液口;14正极出液口;15活性区域;16双极板。

22.图2为本发明实施例1所提供的二分叉指型流道(a)、现有的传统叉指型流道(b)与蛇形流道(c)的对比示意图。

23.图3为实施例1中压降对比图。

24.图4为实施例2中,调整流道与肋的比例后,二分叉指型流道的示意图。

具体实施方式

25.为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下面,通过附图和实施例对本发明进一步详细描述。

28.实施例1:

29.如图1所示,本实施例提供了一种双极板上具有二分叉指型结构的液流电池流道,通过二分的方式,将电解液均匀分配至活性区域内的支流道中,以提高活性物质分配的均匀性,减少传质损失,降低压降与泵耗。双极板16两侧分别为液流电池正负极,双极板16的一侧为负极侧,双极板16的另一侧为正极侧,双极板16两侧的液流电池流道结构完全相同且呈中心对称。

30.以负极侧为例,液流电池流道包括:

31.负极进液口1,与负极进液口1连接的负极进液分配流道,以及与负极进液分配流道连接的负极进液支流道6;负极进液分配流道包括若干级逐级二分的分支流道:负极一级进液分配流道2,两条结构相同、方向相反的负极二级进液分配流道3,它们是由负极一级进液分配流道2二分而来;四条结构相同、方向两两相反的负极三级进液分配流道4,它们是由负极二级进液分配流道3二分而来;八条结构相同、方向两两相反的负极四级进液分配流道5,它们是由负极三级进液分配流道4二分而来。

32.负极出液口7,与负极出液口7连接的负极出液收集流道,以及与负极出液收集流道连接的负极出液支流道12;负极出液收集流道包括若干级逐级二分的分支流道:负极一级出液收集流道8,两条结构相同、方向相反的负极二级出液收集流道9,它们是由负极一级出液收集流道8二分而来;四条结构相同、方向两两相反的负极三级出液收集流道10,它们

是由负极二级出液收集流道9二分而来;八条结构相同、方向两两相反的负极四级出液收集流道11,它们是由负极三级出液收集流道10二分而来。

33.其中,负极进液支流道6与负极出液支流道12呈叉指状交替排列分布且互不连通,负极进液支流道6、负极出液支流道12位于双极板16负极侧中部的活性区域15内。每一级负极进液分配流道中的每一个进液分支流道,沿与该进液分支流道的两个垂直方向,分裂为两个尺寸相同的下一级负极进液分配流道。每一级负极出液收集流道中的每一个出液分支流道,沿与该出液分支流道的两个垂直方向,分裂为两个尺寸相同的下一级负极出液收集流道。

34.电解液由负极进液口1流入负极一级进液分配流道2,等分流量至两个负极二级进液分配流道3中,负极二级进液分配流道3中的电解液再次将流量等分,依次进入负极三级进液分配流道4、四级进液分配流道5中,每个负极四级进液分配流道5连接两个负极进液支流道6。经过四次二分,由负极进液口1进入的电解液被近似等分为十六分,分别进入十六个负极进液支流道6中。电解液通过负极进液支流道6进入电极,完成电化学反应,再对流至邻近的负极出液支流道12内。每两个负极出液支流道12与一个负极四级出液收集流道11相连接,电解液再由八个负极四级出液收集流道11分别汇入四个负极三级出液收集流道10中,经过负极二级出液收集流道9收集至负极一级出液收集流道8中,并由负极出液口7排出,完成电解液在电池中的流动过程。

35.双极板16另一侧设有正极进液口13与正极出液口14,正极侧的活性区域与负极侧的活性区域15一致,正极进液分配流道的正极一级进液分配流道、正极二级进液分配流道、正极三级进液分配流道、正极四级进液分配流道分别与负极进液分配流道的负极一级进液分配流道2、负极二级进液分配流道3、负极三级进液分配流道4、负极四级进液分配流道5一致,正极出液收集流道的正极一级出液收集流道、正极二级出液收集流道、正极三级出液收集流道、正极四级出液收集流道分别与负极出液收集流道的负极一级出液收集流道8、负极二级出液收集流道9、负极三级出液收集流道10、负极四级出液收集流道11一致。实际操作中,可依据活性区域面积、支流道尺寸灵活设计,进液分配流道与出液收集流道可分为二至六级,末级进液分配流道、出液收集流道可分别连通一至八个进液支流道、出液支流道。

36.如图1、图2(a)所示,本实施例提供了具有二分叉指型流道、传统叉指型流道与四平行蛇形流道的双极板。流道的长度均为250mm,宽度为140mm,深度为2.5mm,进液支流道与出液支流道的宽度均为2mm,进液支流道与出液支流道中心线的距离为2mm。二分叉指型流道共有三级进液分配流道与出液收集流道。一级进液分配流道、一级出液收集流道的宽度为6mm,一级进液分配流道、一级出液收集流道分别与进液口、出液口相连;二级进液分配流道、三级进液分配流道、四级进液分配流道、二级出液收集流道、三级出液收集流道、四级出液收集流道宽度均为3mm,其中:二级进液分配流道、二级出液收集流道各两条,每条长度为63mm;三级进液分配流道、三级出液收集流道各四条,每条长度为31mm;四级进液分配流道、四级出液收集流道各八条,每条长度为15mm。每个四级进液分配流道、四级出液收集流道分别连通四个进液支流道、出液支流道。

37.如图2(b)所示,传统叉指型流道中,主进液流道位于活性区域的边缘位置,其宽度为3mm。电解液从主进液流道一侧进入,依次流进各个支进液流道,再经支出液流道、主出液流道排出,故各个支流道间的流量分配不均匀,进而导致电解液的均布性较差,并且过多的

电解液集中于某几个支流道,压降较大。

38.如图2(c)所示,传统蛇形流道中,主进液流道位于活性区域的边缘位置,其宽度为3mm,但为了减小电解液流程进而降低系统压损,通常采用平蛇形流道的方式,图中为四平蛇形流道,其流程长、阻力大,所以压损较大,并且其非强制对流的形式导致电解液分布的均匀性较差。

39.如图3所示,采用面积为250

×

140mm2,厚度为0.7mm的多孔电极进行压降与电化学测试。采用二分叉指型流道的电池压降显著小于采用传统叉指型流道与蛇形流道的电池,在2.25ml min-1

cm-2

的流量下,采用二分叉指型流道的电池压降约为0.024mpa,降低至其他流道的20%。考虑到系统密封性限制,采用二分叉指型流道的电池在相同的压降下其流量可达到5ml min-1

cm-2

以上。

40.此外,二分叉指型流道在4.5ml min-1

cm-2

的流量下,压降约为0.12mpa,在320ma cm-2

的电流密度下其电压效率为82.4%。而传统叉指型流道在2.25ml min-1

cm-2

的流量下压降已高达0.13mpa,电压效率仅为79%。蛇形流道在2.25ml min-1

cm-2

的流量下压降约为0.13mpa,同样电流密度下其电压效率为79.4%。可见,二分叉指型流道的应用,极大降低了系统压力,在压降相近的情况下,电压效率提升超过3%。

41.实施例2:

42.由于二分叉指型流道的使用极大减小了系统压降,因此对电池采用更窄的支流道与更宽的流道间距,以扩大电极中的对流区域面积,提高电化学性能。本实施例除了进液支流道与出液支流道的参数与实施例1不同外,其余皆与实施例1相同。

43.如图4所示,本实施例具有狭窄流道的二分叉指型流道的液流电池用双极板。进液口、出液口、多级进液分配流道、多级出液收集流道参数均与实施例1相同。末级进液分配流道共八条,每条末级进液分配流道仍与四条进液支流道连通。同样,末级出液收集流道共八条,每条仍与四条出液收集流道连通。进液支流道、出液支流道宽度为1.5mm,相邻进液支流道、出液支流道的中心线距离为4mm。在4.5ml min-1

cm-2

的流量下,该二分叉指型流道压降仍约为0.12mpa,但在320ma cm-2

电流密度下电压效率增加到83.7%。在压降基本不变的条件下,电压效率进一步提升1.3%。

44.实施例结果表明,本发明进液支流道和出液支流道呈叉指状交替排列分布且互不连通,以强迫电解液从进液支流道进入多孔电极,再流入出液支流道排出。既有利于保证系统的密封性,也可以进一步提高电解液的流量,进而减小传质损失,提升电池电压效率及系统效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。