1.本发明涉及高分子材料技术领域,具体涉及一种发光材料及其制备方法。

背景技术:

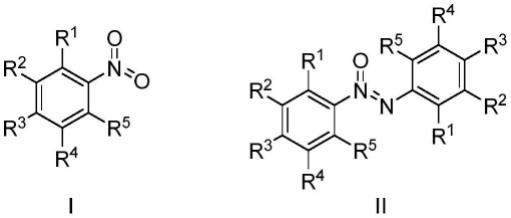

2.中国发明专利201810716706.6公开了一种基于两个不同第一配体的铕配合物红光材料;其以两种β-二酮配体作为第一配体,以邻菲啰啉作为第二配体制备得到;具有优异的发红光性能。

3.低密度聚乙烯,由于其具有良好的柔软性、延伸性、电绝缘性、透明性、易加工性等性能,在工业各个领域得到了广泛的应用。为了提高低密度聚乙烯的降解性能,通常与聚乳酸复合得到复合材料。

4.为了得到具有发红光性能的聚乙烯材料,本发明发明人尝试将中国发明专利201810716706.6公开的铕配合物红光材料加入到聚乙烯复合材料中来解决该问题。但是发明人在研究中发现,将铕配合物红光材料加入到聚乙烯复合材料中后得到的复合材料其拉伸强度不佳,有待进一步改善。

技术实现要素:

5.为了克服现有技术中存在的至少之一的技术问题,本发明提供了一种发光材料。

6.本发明的技术方案如下:一种发光材料,其包含如下重量份的组分:低密度聚乙烯50~70份;聚乳酸30~50份;铕配合物红光材料0.5~5份;增强剂1~10份;偶联剂1~3份;分散剂1~3份。

7.为了提高加入铕配合物红光材料的聚乙烯复合发光材料的拉伸强度,本发明通过加入增强剂来解决该问题。

8.优选地,所述的发光材料,其包含如下重量份的组分:低密度聚乙烯50~60份;聚乳酸30~40份;铕配合物红光材料1~2份;增强剂3~5份;偶联剂1~2份;分散剂2~3份。

9.最优选地,所述的发光材料,其包含如下重量份的组分:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂1份;分散剂3份。

10.优选地,所述的增强剂由碳纳米管和玻璃纤维组成。

11.优选地,所述的碳纳米管为多壁碳纳米管。

12.优选地,碳纳米管和玻璃纤维的重量比为1:3~5。

13.最优选地,碳纳米管和玻璃纤维的重量比为1:4。

14.发明人通过大量的实验研究表明,通过加入由碳纳米管和玻璃纤维组成的增强剂,对于聚乙烯复合发光材料的拉伸强度具有最佳的提升效果。

15.优选地,所述的偶联剂为钛酸酯偶联剂。

16.优选地,所述的分散剂由油酸钠以及乙撑双油酸酰胺组成。

17.优选地,油酸钠以及乙撑双油酸酰胺的重量比为1~3:1~3;

18.最优选地,油酸钠以及乙撑双油酸酰胺的重量比为1:1。

19.发明人在研究中发现,分散剂的加入对于碳纳米管和玻璃纤维能否在本发明所述的聚乙烯复合发光材料中发挥优异的增强效果起着决定性作用。发明人在大量的试验过程中惊奇地发现,当加入由油酸钠以及乙撑双油酸酰胺组成的分散剂,可以最大程度的发挥碳纳米管和玻璃纤维在聚乙烯复合发光材料中的增强效果。研究表明:加入由油酸钠以及乙撑双油酸酰胺组成的分散剂,可以大幅提高聚乙烯复合发光材料的拉伸强度,使得制备得到的聚乙烯复合发光材料具有优异的拉伸强度。而不加入分散剂、或加入其它分散剂或其它分散剂的组合,其对聚乙烯复合发光材料的拉伸强度的提高程度远远不及加入由油酸钠以及乙撑双油酸酰胺组成的分散剂。

20.本发明还提供了一种上述发光材料的制备方法,其包含如下步骤:将低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

21.有益效果:本发明提供了一种全新组成的发光材料,所述的发光材料通过加入铕配合物红光材料,使得其具有优异的发红光性能;同时,所述的发光材料还具有优异的拉伸强度。

具体实施方式

22.以下结合实施例对本发明进行进一步解释,但实施例对本发明不做任何形式的限定。

23.以下实施例中所述的低密度聚乙烯选用的是燕山石化生产的牌号为112a-1的低密度聚乙烯;所述的聚乳酸采用的是美国natureworks公司生产的牌号为2003d的聚乳酸;所述的铕配合物红光材料采用的是中国发明专利201810716706.6所述方法制备得到的基于两个不同第一配体的铕配合物红光材料;其余为注明来源的原料均为本领域技术人员可以购买得到的常规原料。

24.实施例1发光材料的制备

25.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

26.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

27.所述的分散剂由重量比为1:1的油酸钠以及乙撑双油酸酰胺组成;

28.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

29.实施例2发光材料的制备

30.原料重量份组成:低密度聚乙烯50份;聚乳酸30份;铕配合物红光材料0.5份;增强剂1份;偶联剂(具体为钛酸酯偶联剂201)2份;分散剂1份;

31.所述的增强剂由重量比为1:3的多壁碳纳米管和玻璃纤维组成;

32.所述的分散剂由重量比为1:3的油酸钠以及乙撑双油酸酰胺组成;

33.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

34.实施例3发光材料的制备

35.原料重量份组成:低密度聚乙烯70份;聚乳酸50份;铕配合物红光材料5份;增强剂

8份;偶联剂(具体为钛酸酯偶联剂201)3份;分散剂2份;

36.所述的增强剂由重量比为1:5的多壁碳纳米管和玻璃纤维组成;

37.所述的分散剂由重量比为3:1的油酸钠以及乙撑双油酸酰胺组成;

38.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

39.对比例1发光材料的制备

40.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;

41.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

42.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂以及偶联剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

43.对比例1与实施例1的区别在于,对比例1中不加入分散剂。

44.对比例2发光材料的制备

45.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

46.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

47.所述的分散剂为油酸钠;

48.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

49.对比例2与实施例1的区别在于,采用的分散剂不同;对比例2仅仅采用油酸钠作为分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

50.对比例3发光材料的制备

51.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

52.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

53.所述的分散剂为乙撑双油酸酰胺;

54.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

55.对比例3与实施例1的区别在于,采用的分散剂不同;对比例3仅仅采用乙撑双油酸酰胺作为分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

56.对比例4发光材料的制备

57.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

58.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

59.所述的分散剂为十二烷基磺酸钠;

60.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

61.对比例4与实施例1的区别在于,采用的分散剂不同;对比例4仅仅采用十二烷基磺酸钠作为分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

62.对比例5发光材料的制备

63.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

64.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

65.所述的分散剂为硬脂酸锌;

66.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

67.对比例5与实施例1的区别在于,采用的分散剂不同;对比例5仅仅采用硬脂酸锌作为分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

68.对比例6发光材料的制备

69.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

70.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

71.所述的分散剂由重量比为1:1的十二烷基磺酸钠以及乙撑双油酸酰胺组成;

72.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

73.对比例6与实施例1的区别在于,采用的分散剂不同;对比例6采用由十二烷基磺酸钠以及乙撑双油酸酰胺组成的分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

74.对比例7发光材料的制备

75.原料重量份组成:低密度聚乙烯55份;聚乳酸35份;铕配合物红光材料1份;增强剂5份;偶联剂(具体为钛酸酯偶联剂201)1份;分散剂3份;

76.所述的增强剂由重量比为1:4的多壁碳纳米管和玻璃纤维组成;

77.所述的分散剂由重量比为1:1的油酸钠以及硬脂酸锌组成;

78.制备方法:将上述重量份的低密度聚乙烯、聚乳酸、铕配合物红光材料、增强剂、偶联剂以及分散剂混合均匀后放入双螺杆机中熔融挤出即得所述的发光材料。

79.对比例7与实施例1的区别在于,采用的分散剂不同;对比例7采用由油酸钠以及硬脂酸锌组成的分散剂;而实施例1则是采用由油酸钠以及乙撑双油酸酰胺组成的分散剂。

80.将实施例1~3以及对比例1~7制备得到的发光材料,采用astm d882-02标准中的方法制备样条,测试其拉伸强度;测试结果见表1;

81.表1.本发明拉伸强度测试结果

[0082] 拉伸强度实施例1制备得到的发光材料36mpa实施例2制备得到的发光材料30mpa实施例3制备得到的发光材料33mpa对比例1制备得到的发光材料16mpa对比例2制备得到的发光材料20mpa对比例3制备得到的发光材料22mpa对比例4制备得到的发光材料19mpa

对比例5制备得到的发光材料17mpa对比例6制备得到的发光材料20mpa对比例7制备得到的发光材料18mpa

[0083]

由表1实验数据可以看出,对比例1不加入分散剂制备得到的聚乙烯复合发光材料其拉伸强度仅仅为16mpa;而实施例1~3加入由油酸钠以及乙撑双油酸酰胺组成的分散剂后其拉伸强度增加到30mpa以上;这说明:在聚乙烯复合发光材料中加入由油酸钠以及乙撑双油酸酰胺组成的分散剂,可以大幅提高聚乙烯复合发光材料的拉伸强度,使得制备得到的聚乙烯复合发光材料具有优异的拉伸强度。

[0084]

由表1实验数据还可以看出,对比例2~7制备得到的聚乙烯复合发光材料其拉伸强度其与对比例1相比,提升的并不显著,且提升幅度远远小于实施例1;这说明:分散剂的加入对于碳纳米管和玻璃纤维能否在本发明所述的聚乙烯复合发光材料中发挥优异的增强效果起着决定性作用;加入其它分散剂或其它分散剂的组合,其对聚乙烯复合发光材料的拉伸强度的提高程度远远不及加入本发明由油酸钠以及乙撑双油酸酰胺组成的分散剂;在聚乙烯复合发光材料中只有加入由油酸钠以及乙撑双油酸酰胺组成的分散剂,才可以大幅提高聚乙烯复合发光材料的拉伸强度,才能使得制备得到的聚乙烯复合发光材料具有优异的拉伸强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。