1.本发明涉及固态电解质膜技术领域,特别涉及一种硫化物复合固态电解质膜及其制备方法、固态电池。

背景技术:

2.随着锂电池技术的发展,为了解决目前液态锂离子电池在热滥用、短路、针刺等安全测试中可能出现的燃烧爆炸等安全问题,固态电池越来越多的受到锂电从业人员的重视。固态电池不仅安全性能好,而且可以大大提高电池的质量能量密度,但是固态电解质膜目前受限于其厚度,很难提高电池的体积能量密度,除此之外,厚的固态电解质膜也会影响锂离子的传导,进而影响电池的倍率性能,所以研究如何制备极薄的固态电解质膜是固态电池发展的一个重要限制因素。在固态电解质中,硫化物作为目前认为特别有前景的一类物质也受到了人们的广泛关注,但是如何制备大面积膜也是该类固态电解质膜面临的一个工艺问题,目前关于该问题行业内并没有较好的解决方案。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的在于提供一种硫化物复合固态电解质膜及其制备方法、固态电池,旨在解决现有技术无法大面积制备极薄的硫化物固态电解质膜的问题。

5.本发明的技术方案如下:

6.一种硫化物复合固态电解质膜的制备方法,其中,包括步骤:

7.将热诱导聚合的粘结剂前体溶解到有机溶剂中,得到溶液;

8.向所述溶液中加入硫化物固态电解质,混合均匀后制得浆料;

9.将所述浆料涂布在基底上,在30-80℃下发生反应并烘干后进行加压处理,制得硫化物复合固态电解质膜。

10.所述硫化物复合固态电解质膜的制备方法,其中,所述粘结剂前体为中的一种或多种,其中,r1,r2,r3,r4分别独立取自h、卤素、十碳以下的烷基,十碳以下的烷氧基羰基、十碳以下的烷氧基、十碳以下的烷硫基羰基、十碳以下的烷硫基、十碳以下的氨基羰基,十碳以下的烷酰氨基、十碳以下的含有醚、酰胺、酰肼、酯、硫醚或氨基甲酸酯基团的烷基。

11.所述硫化物复合固态电解质膜的制备方法,其中,所述有机溶剂为异丁酸异丁酯、丙酸丙酯、丁酸丁酯、乙酸丙酯、乙酸丁酯、二溴甲烷、甲苯、对二甲苯、邻二甲苯、苯甲酸乙酯、苯甲酸甲酯和乙腈中的一种或多种。

12.所述硫化物复合固态电解质膜的制备方法,其中,在制备所述浆料前,还包括步骤:

13.在所述溶液中加入交联剂,所述交联剂占粘结剂前体重量的0.5-50%。

14.所述硫化物复合固态电解质膜的制备方法,其中,所述交联剂为赖氨酸二异氰酸酯、1,4-二异氰酸丁酯、异氰酸2-(丙烯酰氧基)乙酯、四异氰酸基硅烷、2,6-二异氰酸己酸甲酯、间苯二甲基异氰酸酯、含有三甲氧基硅基的化合物、异氰酸酯封端的聚氨酯、β-羟基-γ-丁内酯甲基丙烯酸酯和甲基纤维素中的一种或多种。

15.所述硫化物复合固态电解质膜的制备方法,其中,按重量份计,所述浆料中包括5-10份的粘结剂前体和90-95份的硫化物固态电解质。

16.所述硫化物复合固态电解质膜的制备方法,其中,在30-80℃下发生反应并烘干后进行加压处理的步骤中,烘干时间为5min-12h;加压处理的压力大小为100-600mpa。

17.所述硫化物复合固态电解质膜的制备方法,其中,所述基底材料为聚对苯二甲酸乙二酯、聚乙烯、聚丙烯和聚异丁烯中的一种。

18.一种硫化物复合固态电解质膜,其中,采用本发明所述硫化物复合固态电解质膜的制备方法制得。

19.一种固态电池,其中,包括本发明所述的硫化物复合固态电解质膜。

20.有益效果:本发明通过将可热诱导聚合的粘结剂前体与硫化物固态电解质混合在有机溶剂后,通过加热诱导粘结剂前体发生聚合反应,对反应后溶液烘干后再进行加压处理,即制得硫化物复合固态电解质膜。本发明采用热诱导聚合的粘结剂前体,一方面其与硫化物电解质颗粒具有良好的化学相容性,不会破坏颗粒表面结构,进而可以降低复合固态电解质膜的晶界阻抗,而且得益于粘结剂本身高离子导电性以及原位聚合工艺,使粘结剂可以在复合固态电解质膜内部构建高效三维离子传输网络;另一方面粘结剂前体可以与硫化物表面形成强极性相互作用,有效避免颗粒团聚,有利于获得超薄的复合电解质膜。此外,由于原位开环聚合工艺可以使粘结剂再膜内构建均匀的聚合物粘结网络结构,以及粘结剂本身强粘结作用,可以使制备的复合固态电解质膜具有较高的机械强度和柔性,适合大面积制备。总之,本发明不仅使复合固态电解质膜具有较高的离子电导率(≥10-4

s/cm),而且具有较高的机械强度和柔性,适合大面积制备,制备的量可以提高5~10倍。

附图说明

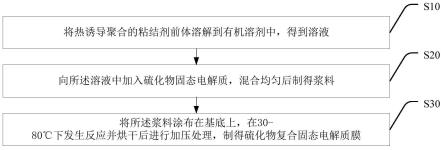

21.图1为本发明一种硫化物复合固态电解质膜的制备方法流程图。

具体实施方式

22.本发明提供一种硫化物复合固态电解质膜及其制备方法、固态电池,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.请参阅图1,图1为本发明提供的一种硫化物复合固态电解质膜的制备方法流程图,如图所示,其包括步骤:

24.s10、将热诱导聚合的粘结剂前体溶解到有机溶剂中,得到溶液;

25.s20、向所述溶液中加入硫化物固态电解质,混合均匀后制得浆料;

26.s30、将所述浆料涂布在基底上,在30-80℃下发生反应并烘干后进行加压处理,制得硫化物复合固态电解质膜。

27.本实施例通过将可热诱导聚合的粘结剂前体与硫化物固态电解质混合在有机溶剂后,通过加热诱导粘结剂前体发生聚合反应,对反应后溶液烘干后再进行加压处理,即制得硫化物复合固态电解质膜。本实施例采用热诱导聚合的粘结剂前体,一方面其与硫化物电解质颗粒具有良好的化学相容性,不会破坏颗粒表面结构,进而可以降低复合固态电解质膜的晶界阻抗,而且得益于粘结剂本身高离子导电性以及原位聚合工艺,使粘结剂可以在复合固态电解质膜内部构建高效三维离子传输网络;另一方面粘结剂前体可以与硫化物表面形成强极性相互作用,有效避免颗粒团聚,有利于获得超薄的复合电解质膜。此外,由于原位开环聚合工艺可以使粘结剂再膜内构建均匀的聚合物粘结网络结构,以及粘结剂本身强粘结作用,可以使制备的复合固态电解质膜具有较高的机械强度和柔性,适合大面积制备。总之,本发明不仅使复合固态电解质膜具有较高的离子电导率(≥10-4

s/cm),而且具有较高的机械强度和柔性,适合大面积制备,制备的量可以提高5~10倍。

28.在一些实施方式中,所述粘结剂前体为在一些实施方式中,所述粘结剂前体为中的一种或多种,其中,r1,r2,r3,r4分别独立取自h、卤素、十碳以下的烷基,十碳以下的烷氧基羰基、十碳以下的烷氧基、十碳以下的烷硫基羰基、十碳以下的烷硫基、十碳以下的氨基羰基,十碳以下的烷酰氨基、十碳以下的含有醚、酰胺、酰肼、酯、硫醚或氨基甲酸酯基团的烷基。

29.在一些实施方式中,所述有机溶剂为异丁酸异丁酯、丙酸丙酯、丁酸丁酯、乙酸丙酯、乙酸丁酯、二溴甲烷、甲苯、对二甲苯、邻二甲苯、苯甲酸乙酯、苯甲酸甲酯和乙腈中的一种或多种,但不限于此。

30.在一些实施方式中,在制备所述浆料前,还包括步骤:在所述溶液中加入交联剂,所述交联剂占粘结剂前体重量的0.5-50%。在本实施例中,通过添加交联剂可以提高粘结剂的分子量,增强粘结剂的粘结和机械性能,使制备的电解质具有高的机械强度和柔性。所述交联为赖氨酸二异氰酸酯、1,4-二异氰酸丁酯、异氰酸2-(丙烯酰氧基)乙酯、四异氰酸基硅烷、2,6-二异氰酸己酸甲酯、间苯二甲基异氰酸酯、含有三甲氧基硅基的化合物、异氰酸酯封端的聚氨酯、β-羟基-γ-丁内酯甲基丙烯酸酯和甲基纤维素中的一种或多种,但不限于此。

31.在一些实施方式中,按重量份计,所述浆料中包括5-10份的粘结剂前体和90-95份的硫化物固态电解质。在该比例范围内,有利于制备得到高离子导电性、高锂离子迁移数的固态电解质膜。

32.在一些实施方式中,在30-80℃下发生反应并烘干后进行加压处理的步骤中,烘干时间为5min-12h;加压处理的压力大小为100-600mpa。在本实施例中,若压力大小低于

100mpa,则电解质膜内颗粒间不够紧密,复合固态电解质膜离子电导率偏低;若压力大小高于600mpa,则电解质膜内颗粒会出现破碎现象,同样降低了复合固态电解质膜的离子电导率。

33.在一些实施方式中,所述基底材料为聚对苯二甲酸乙二酯、聚乙烯、聚丙烯和聚异丁烯中的一种,但不限于此。

34.在一些实施方式中,还提供一种硫化物复合固态电解质膜,其采用本发明所述硫化物复合固态电解质膜的制备方法制得。

35.在一些实施方式中,还提供一种固态电池,其包括本发明所述的硫化物复合固态电解质膜。

36.下面通过具体实施例对本发明做进一步的解释说明:

37.实施例1

38.称取3g其中r1=cl,r2=ch3溶解在15g乙酸丙酯中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在60℃下烘烤6h,加压200mpa,揭下来后得到厚度为8μm的复合固态电解质膜,经测试电导率为2.8*10-3

s/cm。

39.实施例2

40.称取2g其中r1=cl,r2=ch3,r3=c2h5溶解在20g苯甲酸乙酯中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在50℃下烘烤8h,加压150mpa,揭下来后得到厚度为10μm的复合固态电解质膜,经测试电导率为3.6*10-3

s/cm。

41.实施例3

42.称取2g其中r1=cl,r2=ch3,r3=c2h5,r4=och3溶解在20g邻二甲苯中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在80℃下烘烤4h,加压300mpa,揭下来后得到厚度为5μm的复合固态电解质膜,经测试电导率为5.3*10-3

s/cm。

43.实施例4

44.称取2.5g其中r1=cl,r2=ch3,r3=c2h5oco溶解在20g二溴甲烷中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在40℃下烘烤12h,加压600mpa,揭下来后得到厚度为12μm的复合固态电解质膜,经测试电导率为8.2*10-4

s/cm。

45.实施例5

46.称取2g其中r1=r2=r3=meo溶解在20g二溴甲烷中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在60℃下烘烤12h,加压400mpa,揭下来后得到厚度为30μm的复合固态电解质膜,经测试电导率为1.2*10-3

s/cm。

47.实施例6

48.称取3g其中r1=cl,r2=ch3,r3=c2h5溶解在25g异丁酸和异丁酯混合溶剂中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在30℃下烘烤10h,加压450mpa,揭下来后得到厚度为35μm的复合固态电解质膜,经测试电导率为1.2*10-4

s/cm。

49.实施例7

50.称取3g和1g的1,4-二异氰酸丁酯,其中r1=cl,r2=ch3溶解在15g乙酸丙酯中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在60℃下烘烤5h,加压200mpa,揭下来后得到厚度为的5μm的复合固态电解质膜,经测试电导率为3.5*10-3

s/cm。

51.实施例8

52.称取2g和1g的间苯二甲基异氰酸酯,其中r1=cl,r2=ch3,r3=c2h5nhco溶解在20g苯甲酸乙酯中分散均匀,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,在50℃下烘烤2h,加压150mpa,揭下来后得到厚度为8μm的复合固态电解质膜,经测试电导率为2.8*10-3

s/cm。

53.实施例9

54.称取3g其中r1=f,r2=ch3,再加入30g硫化物搅拌均匀,得到混合浆料,将上述浆料均匀旋涂在基底上,直接进行60℃、350mpa下热压6h,揭下来后得到厚度为12μm的复合固态电解质膜,经测试电导率为2.9*10-3

s/cm

55.对实施例1-实施例9制备的复合固态电解质膜进行性能测试,结果如表1所示:

56.表1复合固态电解质的性能测试结果表

57.58.59.[0060][0061]

从表1数据可以看出,本发明由于采用热诱导聚合的粘结剂前体,不仅使复合固态电解质膜的大面积制备工艺变得简便,而且还具有较高的机械强度和柔性,以及较高的离子电导率(≥10-4

s/cm)。

[0062]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。