1.本发明涉及食品加工设备技术领域,尤其是涉及一种食品加工用研磨装置。

背景技术:

2.通常对食品进行粉碎时,采用刀具进行切割粉碎食物,当需要对食品粉碎后的颗粒进一的细化,往往需要磨盘进行研磨;磨盘往往分为静磨盘和动磨盘,食品落入静磨盘动磨盘之间,通过动磨盘的转动,将两个磨盘之间食品进行研磨粉碎。

3.当对不同食物进行研磨时,需要对研磨装置进行清洗,清洗研磨装置的磨盘,通常有两种清洗方式,第一种是通过向研磨装置内加水,通过多次搅拌进行清洗,吸附在磨盘上的食物较为难清理,需要多次加水清洗,这种清洗方式较为浪费水资源,且操作也较为麻烦;另一种方式是通过将磨盘拆下进行清洗,这种方式清洗更加干净,但是需要对装置进行拆除,比较麻烦。

技术实现要素:

4.为了提高清洗磨盘便捷性,本技术提供一种食品加工用研磨装置。

5.本技术提供的一种食品加工用研磨装置采用如下的技术方案:一种食品加工用研磨装置,包括机壳、防护壳、静磨盘和动磨盘,所述机壳内设置有研磨腔,所述研磨腔与所述机壳顶部连通,所述静磨盘设置于所述研磨腔的底部,所述动磨盘设置于所述静磨盘的顶面,所述动磨盘顶面中间位置连接有转轴杆,所述转轴杆顶端连接有外连接座,所述外连接座顶面设置有连接槽,所述连接槽内设置有内连接座,所述内连接座与所述外连接座可拆卸链接,所述内连接座顶面连接有传动管,所述防护壳转动连接于所述机壳的顶部,所述防护壳内安装有用于驱动所述传动管转动的驱动机构。

6.通过采用上述技术方案,驱动机构驱动传动管转动,传动管通过内连接座和外连接座带动转轴杆转动,转轴杆便可以带动动磨盘在静磨盘的转动,便可以对物料进行研磨;当需要对磨盘进行清洗时,因为内连接座和外连接座是可拆卸连接,将内连接座和外连接座进行拆卸,转动防护壳,防护壳离开机壳的顶部,再手拿外连接座将动磨盘抽出,便可以对动磨盘和静磨盘进行冲刷,无需多次加水冲洗,也无需将研磨装置进行拆除,从而可以提高磨盘清洗的便捷性。

7.可选的,所述内连接座内设置有贯通所述内连接座周面的滑槽,所述滑槽内设置有两个滑块,两个所述滑块分别位于所述滑槽的两端,所述连接槽的内壁开设有与所述滑块相互配合的卡槽,所述传动管上安装有用于驱动所述滑块插入所述卡槽内的驱动组件,所述内连接座内设置有用于驱动所述滑块脱离所述卡槽的复位组件。

8.通过采用上述技术方案,当需要对外连接座和内连接座进行安装时,将内连接座扣合在外连接座的连接槽内,通过驱动组件驱动两个滑块在滑槽内滑动,两个滑块插入外连接座的两个卡槽内,便可以对外连接座和内连接座进行连接;当需要对外连接座和内连接座进行拆卸时,通过复位件将滑块向滑槽内滑动,解除卡槽对滑块的制约,便可以将外连

接座和内连接座进行拆卸。

9.可选的,所述传动管的顶端穿设于所述防护壳内;所述驱动组件包括挤压杆、按压板和第一弹簧;所述挤压杆穿设于所述传动管内,所述挤压杆底端穿过所述滑槽且延伸至所述内连接座的底面,所述挤压杆底部的周面设置有通孔,所述滑块相互靠近的一侧面设置有与所述通孔相互配合的滑头,所述滑头呈半球状;所述按压板连接于所述挤压杆的顶端,所述第一弹簧套设于所述传动管上,所述第一弹簧的一端固定连接于所述按压板的底面,所述第一弹簧的另一端固定连接于所述防护壳的顶部。

10.通过采用上述技术方案,下压按压板,第一弹簧受到挤压缩短,按压板下压挤压杆,挤压杆向下运动,滑头与通孔对准时,在复位组件作用下,滑头卡接于通孔内;当需要驱动两个滑块插入卡槽内时,松开按压板,按压板在第一弹簧的作用下向上顶起按压板,按压板带动挤压杆向上运动,挤压杆挤压滑头,滑头受力推动滑块,滑块向滑槽外运动,滑块便可以插入卡槽内,通过按压按压板便可以拆卸外连接座和内连接座,十分便捷。

11.可选的,所述滑槽的底面设置有两个弹簧槽,两个所述弹簧槽分别位于所述滑槽的两端,所述复位组件包括挡板和第二弹簧,所述挡板固定连接于所述滑块的底面,所述第二弹簧设置于所述弹簧槽内,所述第二弹簧的一端抵接于所述挡板远离所述挤压杆的一侧面,所述第二弹簧的的另一端抵接于所述弹簧槽远离所述挤压杆的一侧壁。

12.通过采用上述技术方案,当滑块向卡槽内插入时,挡板挤压第二弹簧;当需要滑块脱离卡槽时,滑头对准通孔,挡板在第二弹簧的作用下向挤压杆运动,挡板带动滑块向滑槽内运动,便可以解除卡槽对滑块的限制。

13.可选的,所述机壳的顶部安装有定位杆,所述外连接座周面转动连接有连接环,所述连接环外周面固定连接有连杆,所述连杆远离所述连接环的一端套设于所述定位杆上。

14.通过采用上述技术方案,当拆卸动磨盘时,先将外连接座和内连接座进行拆卸,转动防护壳,将连接环向上提起,连接环带动连杆沿定位杆滑出,便可以将动磨盘进行拆卸;当需要安装动磨盘时,先将动磨盘放入研磨腔内,再将连杆套设在定位杆上,通过定位杆对动磨盘进行定位,使得内连接座对准外连接座的连接槽,再将内连接座与外连接座进行连接,通过定位杆更方便将外连接座和内连接座进行连接。

15.可选的,所述机壳顶部设置有升降槽,所述升降槽内滑动连接有升降座,所述升降槽的槽底连接有第三弹簧的一端,所述第三弹簧的另一端抵接于所述升降座的底面,所述升降座顶面转动连接有转动轴,所述防护壳连接于所述转动轴的端部,所述转动轴上安装有用于限制所述升降座弹出的限位件。

16.通过采用上述技术方案,当外连接座和内连接座的连接解除,解除限位件对升降座的控制,升降座在第三弹簧的作用下向上弹起,升降座将转动轴顶起,使得内连接座脱离外连接座的连接槽,便可以转动防护壳,使防护壳离开机壳的顶部,便可以将动磨盘取出;当安装动磨盘时,将将动磨盘放置在研磨腔内,再将防护壳转至机壳的顶部,下压防护壳,转动轴下压升降座,升降座下压弹簧,再通过限位件将升降座固定,此时内连接座设置于外连接座的连接槽内,再对内连接座和外连接座进行连接,无需手动抬起防护壳,从而可以便于动磨盘的取出。

17.可选的,所述限位件包括连接板和弹性板,所述连接板设置有两个且对称固定连接于所述转动轴的周面,所述弹性板有两个,两个所述弹性板分别固定连接于两个所述连

接板的端部,所述弹性板与所述连接板垂直,所述弹性板远离所述转动轴的一侧面固定连接有卡头,所述升降槽内周面固定连接有卡环,所述卡环位于所述升降座的上方,所述卡头卡接于所述卡环的底面。

18.通过采用上述技术方案,当需要解除对升降座的限制时,按压两个对称的弹性板,弹性板向内收缩,卡头逐渐移离卡环的底面,直至卡头移离卡环,便可以解除对升降座的控制;当需要限制升降座时,转轴杆带动弹性板下移,按压弹性板,使卡头进入卡环内,松开弹性板,使卡头抵接于卡环的底面,便可以限制升降座,利用限位件更加方便控制升降座。

19.可选的,所述驱动机构包括电机、第一齿轮和第二齿轮,所述电机安装于防护壳内,所述第一齿轮同轴固定连接于电机的输出轴,所述第二齿轮同轴固定连接于传动管外周面,第二齿轮与第一齿轮啮合。

20.通过采用上述技术方案,电机带动第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮便可以带动传动管转动,传动管便可以通过转轴杆带动动磨盘进行研磨。

21.综上所述,本技术包括以下至少一种有益技术效果:1.驱动机构驱动传动管转动,传动管通过内连接座和外连接座带动转轴杆转动,转轴杆便可以带动动磨盘在静磨盘的转动,便可以对物料进行研磨;当需要对磨盘进行清洗时,因为内连接座和外连接座是可拆卸连接,将内连接座和外连接座进行拆卸,转动防护壳,防护壳离开机壳的顶部,再手拿外连接座将动磨盘抽出,便可以对动磨盘和静磨盘进行冲刷,无需多次加水冲洗,也无需将研磨装置进行拆除,从而可以提高磨盘清洗的便捷性;2.当需要对外连接座和内连接座进行安装时,将内连接座扣合在外连接座的连接槽内,通过驱动组件驱动两个滑块在滑槽内滑动,两个滑块插入外连接座的两个卡槽内,便可以对外连接座和内连接座进行连接;当需要对外连接座和内连接座进行拆卸时,通过复位件将滑块向滑槽内滑动,解除卡槽对滑块的制约,便可以将外连接座和内连接座进行拆卸;3.下压按压板,第一弹簧受到挤压缩短,按压板下压挤压杆,挤压杆向下运动,滑头与通孔对准时,在复位组件作用下,滑头卡接于通孔内;当需要驱动两个滑块插入卡槽内时,松开按压板,按压板在第一弹簧的作用下向上顶起按压板,按压板带动挤压杆向上运动,挤压杆挤压滑头,滑头受力推动滑块,滑块向滑槽外运动,滑块便可以插入卡槽内,通过按压按压板便可以拆卸外连接座和内连接座,十分便捷。

附图说明

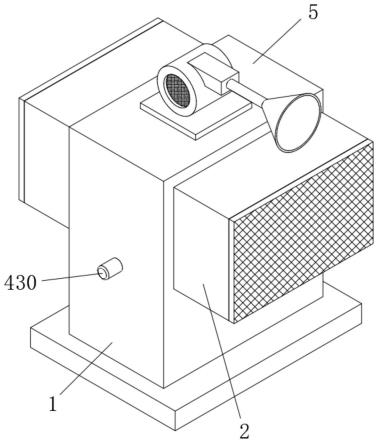

22.图1是本技术实施例研磨装置的结构示意图。

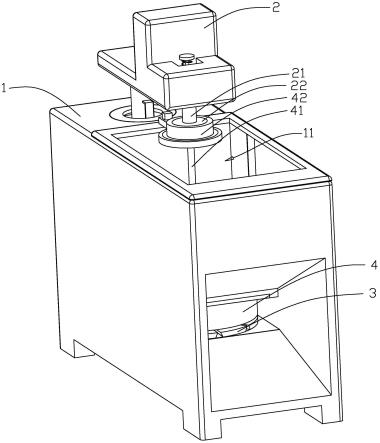

23.图2是本技术实施例研磨装置的剖面结构示意图。

24.图3是图2中a部分的放大示意图。

25.图4是本技术实施例研磨装置的另一结构示意图。

26.图5是本技术实施例陶瓷磨盘的结构示意图。

27.图6是本技术实施例静磨盘的剖面结构示意图。

28.图7是本技术实施例陶瓷磨盘的爆炸结构示意图。

29.图8是本技术实施例动磨盘的结构示意图。

30.附图标记说明:

1、机壳;11、研磨腔;12、定位杆;13、升降槽;14、升降座;141、转动轴;15、第三弹簧;16、限位件;161、连接板;162、弹性板;1621、卡头;17、卡环;2、防护壳;21、传动管;22、内连接座;221、滑槽;222、滑块;2221、滑头;223、弹簧槽;3、静磨盘;31、散热槽;32、漏料腔;33、放置孔;34、防护板;341、插头;4、动磨盘;41、转轴杆;411、连板;412、盖板;4121、插孔;4122、气流导流板;42、外连接座;421、连接槽;422、卡槽;423、连接环;4231、连杆;43、转轴孔;44、放料槽;5、驱动机构;51、电机、52、第一齿轮;53、第二齿轮;6、驱动组件;61、挤压杆;611、通孔;62、按压板;63、第一弹簧;7、复位组件;71、挡板;72、第二弹簧;8、风扇。

具体实施方式

31.以下结合附图1-8对本技术作进一步详细说明。

32.本技术实施例公开一种食品加工用研磨装置。参照图1和图2,研磨装置包括机壳1、防护壳2、静磨盘3和动磨盘4,机壳1内设置有研磨腔11,研磨腔11与机壳1顶部连通,静磨盘3嵌设于研磨腔11内壁的底面,静磨盘3水平设置;防护壳2转动连接于机壳1的顶部,防护壳2的一端位于研磨腔11的上方,防护壳2上穿设有传动管21,传动管21位于防护壳2的一端,传动管21位于研磨腔11的上方,传动管21底端延伸出防护壳2底面且固定连接有内连接座22;动磨盘4设置于静磨盘3的顶面,动磨盘4顶面中间位置连接有转轴杆41,转轴杆41顶端连接有外连接座42,外连接座42顶面设置有连接槽421,内连接座22设置于连接槽421内,内连接座22与外连接座42可拆卸链接;防护壳2内安装有用于驱动传动管21转动的驱动机构5。

33.当需要对磨盘进行清洗时,因为内连接座22和外连接座42是可拆卸连接,将内连接座22和外连接座42进行拆卸,转动防护壳2,防护壳2离开机壳1的顶部,再手拿外连接座42将动磨盘4抽出,便可以对动磨盘4和静磨盘3进行冲刷,无需多次加水冲洗,也无需将研磨装置进行拆除,从而可以提高磨盘清洗的便捷性。

34.参照图3,内连接座22设置有贯通内连接座22周面的滑槽221,滑槽221呈圆柱状,滑槽221内设置有两个滑块222,滑块222与滑槽221相适配,两个滑块222分别位于滑槽221的两端,连接槽421的内壁开设有与滑块222相互配合的卡槽422。

35.参照图3,传动管21内设置有用于驱动滑块222插入卡槽422内的驱动组件6,驱动组件6包括挤压杆61、按压板62和第一弹簧63;挤压杆61穿设于传动管21内,挤压杆61的顶端延伸出传动管21的顶端,挤压杆61底端穿过滑槽221且延伸至内连接座22的底面,挤压杆61底部的周面设置有通孔611,滑块222相互靠近的一侧面设置有与通孔611相互配合的滑头2221,滑头2221呈半球状,两个滑头2221均插入通孔611内;按压板62固定连接于挤压杆61的顶端,第一弹簧63套设于传动管21上,第一弹簧63的一端固定连接于按压板62的底面,第一弹簧63的另一端固定连接于防护壳2的顶部。

36.参照图3,滑槽221的槽底设置有两个弹簧槽223,两个弹簧槽223关于挤压杆61对称设置,滑槽221内设置有用于驱动滑块222脱离卡槽422的复位组件7,复位组件7包括挡板71和第二弹簧72,挡板71固定连接于滑块222的底面,挡板71位于滑槽221靠近另一滑槽221的一端,两个挡板71关于挤压杆61对称设置,第二弹簧72设置于弹簧槽223内,第二弹簧72的一端抵接于挡板71远离挤压杆61的一侧面,第二弹簧72的的另一端抵接于弹簧槽223远离挤压杆61的一侧壁。

37.当需要对外连接座42和内连接座22进行拆卸时,通过下压按压板62,第一弹簧63受按压板62挤压缩短,按压板62带动挤压杆61在传动管21内向下运动,当通孔611与滑头2221对齐时,第二弹簧72挤压挡板71,挡板71带动滑块222向挤压杆61运动,两个滑头2221均插入通孔611内,滑块222收入滑槽221内,解除卡槽422与滑块222的制约,便可以将外连接座42和内连接座22进行拆卸;当需要对外连接座42和内连接座22进行安装时,先按压按压板62,先保持滑头2221插入通孔611内,再松开按压板62,在第一弹簧63的作用下按压板62恢复至原位置,按压板62带动挤压杆61向上运动,通孔611挤压滑头2221,挤压杆61推动滑头2221,滑头2221推动滑块222插入卡槽422内,便可以将外连接座42和内连接座22进行连接。

38.参照图4,机壳1顶部设置有升降槽13,升降槽13横向截面呈方形,升降槽13内滑动连接有升降座14,升降座14与升降槽13相适配,升降槽13的槽底连接有第三弹簧15的一端,第三弹簧15的另一端抵接于升降座14的底面,升降座14顶面通过轴承转动连接有转动轴141,防护壳2远离传动管21的一端底面固定连接于转动轴141的顶端;转动轴141上安装有用于限制升降座14弹出的限位件16,限位件16包括连接板161和弹性板162,连接板161有两个,两个连接板161固定连接于转动轴141的外周面,两个连接板161对称设置,弹性板162有两个,两个弹性板162分别固定连接于两个连接板161的端部,弹性板162与连接板161垂直,弹性板162位于连接板161的底面,弹性板162远离转动轴141的一侧面固定连接有卡头1621,升降槽13内周面固定连接有卡环17,卡环17位于升降座14的上方,卡头1621卡接于卡环17的底面。

39.参照图1,机壳1顶面固定连接有定位杆12,定位杆12位于转动轴141和传动管21之间,外连接座42周面通过轴承转动连接有连接环423,连接环423外周面固定连接有连杆4231,连杆4231远离连接环423的一端套设于定位杆12上,连杆4231抵接于机壳1的顶面;在拆装动磨盘4时,通过连杆4231与定位杆12进行定位,使外连接座42处于固定位置,便于内连接座22的安装。

40.参照图3,驱动机构5包括电机51、第一齿轮52和第二齿轮53,电机51、第一齿轮52和第二齿轮53均安装于防护壳2内,第一齿轮52同轴固定连接于电机51的输出轴,第二齿轮53同轴固定连接于传动杆传动管21的外周面,第一齿轮52与第二齿轮53啮合,电机51带动第一齿轮52转动,第一齿轮52带动第二齿轮53转动,第二齿轮53便可以带动传动管21转动。

41.参照图5,动磨盘4和静磨盘3均圆柱状,动磨盘4的研磨面和静磨盘3的研磨面相对应;静磨盘3的顶面设置有自圆心向静磨盘3周面设置的散热槽31,散热槽31与静磨盘3的周面连通,散热槽31绕静磨盘3圆心均匀设置有多个,散热槽31位于研磨腔11内壁底面的上方;静磨盘3内设置有多个漏料腔32,漏料腔32与散热槽31个数相等,漏料腔32与散热槽31一一对应,漏料腔32的纵向截面呈梯形,漏料腔32与散热槽31的底面连通,漏料腔32与静磨盘3的周面连通,漏料腔32也位于研磨腔11内壁底面的上方。

42.散热槽31将动磨盘4和静磨盘3研磨物料产生的热量导出;同时,动磨盘4和静磨盘3研磨后的小粒径物料经散热槽31漏入漏料腔32内,在机械的振动下,漏料腔32在机械震动下加快物料向外流出,也带走一部分热量,将研磨好的食品物料及时导出,减少与新加入物料的摩擦,从而可以减少研磨时产生的热量,同时改善研磨后的食品口感极大降低的问题。

43.参照图5和图6,漏料腔32的宽度自顶部逐渐增大,漏料腔32远离散热槽31的一侧

内壁与静磨盘3的研磨面之间的间距自静磨盘3的圆心到周面逐渐增大,漏料腔32远离散热槽31的一侧内壁呈倾斜面吗,倾斜面可以加快物料的流出。

44.参照图7和图8,动磨盘4的圆心处设置有转轴孔43,转轴孔43内设置有转轴杆41,转轴杆41周面固定连接有两个关于转轴杆41对称的连板411,连板411固定连接于动磨盘4的顶面;静磨盘3的圆心处设置有放置孔33,转轴杆41的一端延伸至放置孔33内,且端部安装有风扇8,风扇8位于放置孔33的底部,放置孔33与机壳1的底面连通,风扇8将气流引入放置孔33内,转轴杆41与放置孔33内周面形成进料孔;动磨盘4研磨面的中间位置设置有放料槽44,放料槽44与转轴孔43连通,放料槽44的底面与动磨盘4的研磨面之间的间距自转轴孔43到放料槽44的周边逐渐减小。

45.参照图7和图8,放置孔33顶部的内周面固定连接有防护板34,防护板34内周面与散热槽31和漏料腔32连通,防护板34的顶部延伸出静磨盘3的顶面,防护板34的顶端端面固定连接有四个插头341,四个插头341绕防护板34均匀分布,转轴杆41上通过轴承转动连接有盖板412,盖板412周面设置有与四个插头341对应的四个插孔4121,插头341插入插孔4121内;盖板412底面固定连接有气流导流板4122,气流导流板4122绕转轴杆41一周设置,气流导流板4122呈喇叭状,气流导流板4122将气流引导至散热槽31处。

46.风扇8将气流引入放置孔33内,气流在气流导流板4122的作用下流向散热槽31和漏料腔32,气流一方面可以将热量带走,另一方面可以吹动小粒径物料快速导出静磨盘3;物料经进料孔进入,到达动磨盘4的放料槽44内,通过放料槽44的槽底与静磨盘3的研磨面对物料进行初步研磨,研磨后的物料再到达动磨盘4和静磨盘3之间进行研磨。

47.本技术实施例一种食品加工用研磨装置的实施原理为:当对动磨盘4和静磨盘3进行清洗时,通过下压按压板62,第一弹簧63受按压板62挤压缩短,按压板62带动挤压杆61在传动管21内向下运动,当通孔611与滑头2221对齐时,第二弹簧72挤压挡板71,挡板71带动滑块222向挤压杆61运动,两个滑头2221均插入通孔611内,滑块222收入滑槽221内,解除卡槽422与滑块222的制约,便可以将外连接座42和内连接座22进行拆卸;当需要将动磨盘4安装好时,先按压按压板62,先保持滑头2221插入通孔611内,再松开按压板62,在第一弹簧63的作用下按压板62恢复至原位置,按压板62带动挤压杆61向上运动,通孔611挤压滑头2221,挤压杆61推动滑头2221,滑头2221推动滑块222插入卡槽422内,便可以将外连接座42和内连接座22进行连接,将动磨盘4快速拆卸进行清洗,无需多次加水冲洗,也无需将研磨装置进行拆除,从而可以提高磨盘清洗的便捷性。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。