1.本发明属于液流储能电池材料制备领域,涉及一种应用于液流储能电池中高性能泡沫碳电极制备方法;甚至更具体地,本发明涉及使用纺丝、压纺或者流延法制造包含导电助剂、表面电催化剂和改性剂的碳基类泡沫电极材料及表面修饰技术。整个制备工艺包括碳基材料、复合助剂混合配制,纺丝制毡或流延成膜、固化热解过程,最后制得的纳米纤维碳毡、泡沫薄膜,该类电极材料具有优异的电学性能和长久的寿命,可以满足液流储能电池工业领域应用要求。

背景技术:

2.推动可再生能源的普及应用成为世界各国能源安全和经济可持续发展的重要战略。但是可再生能源发电具有明显的非稳态特性,直接并网将导致电网系统的稳定运行受到影响。配套高效储能电池来保证发电和供电的连续性和稳定性,是实现可再生能源发展战略的重要途径。全钒液流电池因其结构设计灵活、易于规模化、安全可靠、环境友好等突出优点有着广阔的应用前景和巨大的市场潜力。

3.通常,在液流储能电池中将石墨类等碳基材料片材用作其上附着有正极材料和负极材料的集电体(支持体),然而,碳基片材具有二维结构,因此在担载活性材料和活性材料的填充密度方面不如多孔体,具体而言,碳基材料不能以其中碳基材料片材含有电活性材料的方式作为电极材料,因此,碳基材料不能抑制电活性的消失或其被腐蚀,因此必需使碳基材料上所保持的足够电活性和持久的稳定性,以确保其在液流电池中电化学性能及一定长度的使用寿命;此外,液流电池中电解液在电极材料表面活性材料之间的浸润、电解液流动性等等都与电极材料表面性能、电极材料结构特征有关;因此,制备多孔结构而同时具有特殊电化学性能电极材料在液流电池发展和应用中就非常重要了,多孔泡沫、筛网或膨胀碳基材料体等高活性电极具有电容量高低、容易负载表面催化剂和修饰物质,一直成为学术研究和产业领域热点方向。

4.为了实现更高输出、更高容量、更长寿命等,已经提出了为(例如)泡沫或无妨织物等三维多孔体的电极体,在日本专利申请公开no.11-233151、no.2000-19552、no.2005-078991、no.2006-032144、no.11-154517 no.4534033中介绍了正极的三维网状多孔碳基体电极材料,他们提供具有更高输出和更高容量的二次电池,需要具有比二维结构更多孔的三维结构的集电体。尤其是,由于在高充电-放电电压下,正极集电体容易在电解质的作用下发生氧化,所以还需要具有足够高的耐氧化性和耐电解液性的正极集电体。

5.中国专利cn 103249850 b和cn 110656403 a分别介绍了碳基多孔材料制备、及表面镀金属或者掺杂导电金属物质方法来方法提高电极材料导电性能,但是这类方法均无法满足高容量液流储能电池各种环境要求如电流密度、使用寿命等等。

6.中国专利cn 110656403a和cn202010947905.5介绍了一种易导电掺金属聚丙烯腈碳纤维及其制备方法,该技术都只是提供碳纤维导电性能改变方法,但是其没有办法满足液流储能电池电容量和库伦效率要求,并且成本高设备要求苛刻。

7.现有技术揭示了碳基材料在电流领域应用非常广泛,其包括提高电极材料表面积和空隙率的纳米碳纤维、泡沫碳薄膜材料生产技术、及其他材料表面复合改性如;二氧化钛、铜、铋、锰、碳化钛、铜、铋、锰、氧化锰、表面氮化或者氧化处理。

8.几十年前第一次报道了用电纺丝制造的聚合物微米和纳米纤维。然而,在相对最近的2003年制备了由电纺丝制造的第一个碳基纳米纤维。但是,那些纳米纤维不是柔性的。甚至更最近地大约从2006年开始先前报道了包含电纺纳米纤维的柔性碳基材料如参见美国专利公开号2006034948。

9.在美国专利us5358802a、us6033506a、us10170749b2介绍沥青、聚丙烯晴碳源生产高表面积、多空隙率泡沫碳材料方法,而在cn 101849302和cn201780033472.9中介绍了碳纳米管、硅(si)、错(ge)、锡(sn)、铅(pb)、碲(sb)、铋(bi)、锌(zn)、铝(a1)和镉(cd)掺杂在碳基材料应用于质子电池中做电极材料技术。

10.在以上技术中,虽然介绍了各种碳基多孔泡沫材料生产方法,或者其应用于相关电池材料中,但是由于液流储能电池和材料本身特殊性,均为能满足低材料成本、高电流密度、高库伦效率、长寿命要求,因此具有各自局限性。本技术中所实现发明的主要目的之一是使用纺丝、或者流延法制备碳基多孔泡沫液流储能电池电极。为本技术主题的材料将在下文中被称作液流储能电池泡沫碳电极,即碳基纳米纤维毡和多孔柔性泡沫薄膜,或通常使用这些碳基纳米纤维的柔性样品。一般地,碳基的纺丝产生碳基微米和纳米纤维的刚性非织造垫,那些垫不是连续的和片状的,另外,需要充当机械支撑的基材,本发明克服了现有技术的所有那些缺点。

11.本技术中所实现发明的另外主要目的之一是熔体共混掺杂、微波辅助技术或者气相沉积技术,改变碳基本体材料表面电活性、或者催化性能,促使该碳基多孔泡沫液流储能电池电极具有大电流容量、电流密度和库伦力,以满足液流储能电池的发展要求,本发明克服了现有技术的所有那些缺点。

12.本发明的一个具体目的是提供基于沥青、pan、植物纤维类纤维原材料,通过从材料导电性、空隙率、孔径等方面来修饰其满足液流储能电池电极需要,有其实表面空隙度仿、金属元素铋、钛、铜、铋、锰、锰等化合物沉积修饰电极材料表面电化学性能,从而实现电极从宏观组成、微观结构等系列方面保证做为液流储能电池大容量、高电流密度、高库伦转化率的特性。

技术实现要素:

13.本发明提供了一种用于液流储能电池(钒系或铁铬系)的基于一体式3d碳纳米管-碳-金属混杂泡沫碳的电极和一种用于直接从碳纤维前驱体原料生产此类电极的方法。该方法是惊人地简单、快速、有成本效益、且环境友好。本发明还提供了一种含有此种独特电极作为液流储能电池。

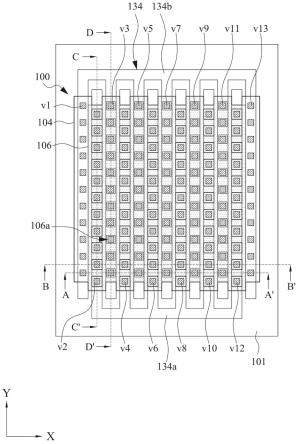

14.在优选的实施例中,钒系或铁铬系具有阳极、阴极、阳极半电池池、阴极半电池、质子交换隔膜、其中,该阴阳极含有由多个孔、孔壁、以及位于这些孔壁表面金属单质或者化合物(例如,作为嵌入这些孔中的纳米颗粒或作为沉积在孔壁表面上的涂层)构成的一体式3d碳纳米管-碳-金属混杂泡沫,而其中的金属(用于液流储能电池)选自au、ag、mg、zn、ti、mn、co、ni、sn、v、cr、或其合金,并且其量为总混杂泡沫重量或体积的0.1%至50%。所述孔

壁含有通过碳材料化学结合的单层或少层碳纳米管片,具有从1/200至1/2的碳材料与碳纳米管重量比,其中这些少层碳纳米管片具有2-10个堆叠碳纳米管平面层,这些碳纳米管平面具有如通过x射线衍射测量的从0.3354nm至0.40nm的平面间间距d002,并且该单层或少层碳纳米管片含有具有基本上零%非碳元素的原生碳纳米管材料或具有按重量计0.001%至25%非碳元素的非原生碳纳米管材料,其中该非原生碳纳米管选自氧化石墨烯、还原氧化碳纳米管、氟化碳纳米管、氯化碳纳米管、溴化碳纳米管、碘化碳纳米管、氢化碳纳米管、氮化碳纳米管、掺杂碳纳米管、化学官能化碳纳米管、或其组合。

15.一般而言,通过这些方式制备具有高孔隙率的三维碳基材料结构体):使低导电性多孔纳米纤维或者泡沫具有导电性,用预定量的碳纳米管对该类希望或者泡沫前驱体材料进行掺杂,并且如果需要的话,通过添加造孔剂,然后焙烧进行造孔。本发明通过高分子微球和低分相转化剂加入碳源前驱体树脂如沥青、pan树脂、植物纤维混合随后除去该造孔剂,从而制备碳基材料多孔体,同时还有发明了通过在多孔碳基材料基材的表面上形成含有微细粒子的碳基材料镀层并进行压制成形,从而制得液流储能电池电极,其中所述微细粒子由具有高亲水性的表面结构。

16.为了形成所得碳纳米管-碳混杂泡沫的碳组分,可以选择具有高碳产率或炭产率(例如按重量计>30%)的聚合物颗粒。碳产率是聚合物结构的通过热量转化成固体碳相而不是变成挥发性气体的一部分的重量百分比。高碳产率聚合物可以选自酚醛树脂、聚糠醇、聚丙烯腈、聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噁唑、聚苯并二噁唑、聚噻唑、聚苯并噻唑、聚苯并二噻唑、聚(对亚苯基亚乙烯基)、聚苯并咪唑、聚苯并二咪唑、其共聚物、其聚合物共混物、或其组合。

17.可注意的是,当在300℃-2,500℃的温度下加热时,这些聚合物(高碳产率和低碳产率)转化成碳材料,该碳材料优先地在碳纳米管片边缘附近成核。此种碳材料用于桥接石墨烯片之间的间隙,从而形成互连的电子传导路径。换言之,所得碳纳米管-碳混杂泡沫由碳结合的碳纳米管片的一体式3d网络构成,从而允许在碳纳米管片或结构域之间连续传输电子和声子(量子化晶格振动)而无中断。当在高于2,500℃的温度下进一步加热时,结合碳纳米管的碳相可以被石墨化,前提条件为该碳相是“软碳”或可石墨化的。在此种情况下,电导率和热导率二者进一步增加。

18.因此,在某些实施例中,热解的步骤包括在从200℃至2,500℃的温度下将该聚合物碳化以获得碳结合的碳纳米管片。任选地,该碳结合的碳纳米管片可以随后在从2,500℃至3,200℃的温度下石墨化以获得石墨结合的碳纳米管片。

19.可以注意到,聚合物的热解由于那些挥发性气体分子诸如co2和h2o的释放而倾向于导致所得聚合物碳相中孔的形成。然而,如果该聚合物在碳化时未受限制,则此类孔也具有变得坍塌的高倾向。我们出乎意料地发现,包绕聚合物颗粒的碳纳米管片能够限制碳孔壁收缩和坍塌,同时一些碳物种也渗入到碳纳米管片之间的间隙中,其中这些物种将碳纳米管片结合在一起。所得3d一体式碳纳米管泡沫的孔径和孔体积(孔隙率水平)取决于起始聚合物尺寸和聚合物的碳产率,并且在较小程度上取决于热解温度。

20.在某些优选的实施例中,固化步骤包括将大量的这些碳纳米管涂覆的聚合物仿丝或者流延实成所希望的形状。例如,通过将该大量的碳纳米管涂覆的树脂挤压到流延设备刮刀口,可以容易地形成薄膜的生坯。可以快速加热和熔化该聚合物,轻微压缩该生坯以通

过热量来轻微将聚合物颗粒熔合在一起,并且快速冷却以固化该生坯。然后使此固化的生坯经受热解处理(聚合物碳化和石墨化)。

21.在一些替代性实施例中,固化步骤包括熔化这些聚合物颗粒以形成其中分散有石墨烯片的聚合物熔体混合物、将该聚合物熔体混合物成形为所希望的形状,并且将该形状固化成碳纳米管-聚合物复合结构。此形状可以是棒、膜(薄膜或厚膜、宽或窄、单片或呈卷形式)、纤维(短长丝或连续长度长丝)、薄板或任何规则的形状或奇怪的形状。然后热解此碳纳米管-聚合物复合形状优选地,该固化步骤可包括将碳纳米管涂覆的聚合物颗粒压实成具有宏观孔的多孔生压坯并且然后用选自以下各项的另外碳源材料浸润或浸渍这些孔:石油沥青、煤焦油沥青、芳族有机材料(例如萘或其他沥青衍生物)、单体、有机聚合物、或其组合。该有机聚合物可含有选自以下各项的高碳产率聚合物:酚醛树脂、聚糠醇、聚丙烯腈、聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噁唑、聚苯并二噁唑、聚噻唑、聚苯并噻唑、聚苯并二噻唑、聚(对亚苯基亚乙烯基)、聚苯并咪唑、聚苯并二咪唑、其共聚物、其聚合物共混物、或其组合。当使碳纳米管涂覆的聚合物颗粒的浸润生压坯经受热解时,这些物种变成另外碳源,如果希望混杂泡沫中有更高量的碳的话。

22.可以注意到,对本发明的碳纳米管-碳混杂泡沫的形状或尺寸不存在限制。在优选的实施例中,将一体式碳纳米管-碳混杂泡沫制成连续长度卷片形式(连续泡沫片的卷),该连续长度卷片形式具有不小于100nm并不大于10cm的厚度和至少1米长、优选地至少2米、进一步优选地至少10米、并且最优选地至少100米的长度。此片状卷通过卷对卷法生产。不存在制成片卷形式的现有技术的基于碳纳米管的泡沫。先前未发现或建议可能具有用于生产连续长度的碳纳米管泡沫(基于原生或非原生的)的卷对卷法。

23.对于电池电极应用,碳纳米管-碳泡沫优选地具有按重量计小于2%、更优选按重量计小于1%、甚至更优选按重量计小于0.5%的氧、氮、钛、铜、铋、锰、锰、铋、铜等非碳含量,并且这些孔壁具有堆叠碳纳米管平面,这些堆叠碳纳米管平面具有小于0.35nm的碳纳米管间间距、每单位比重至少250w/mk的热导率、和/或每单位比重不小于2,500s/cm的电导率。

24.在另一个优选的实施例中,碳纳米管-碳混杂泡沫具有按重量计小于0.01%的氧含量或非碳含量,并且所述孔壁含有堆叠的碳纳米管平面,这些碳纳米管平面具有小于0.34nm的碳纳米管间间距、每单位比重至少300w/mk的热导率、和/或每单位比重不小于3,000s/cm的电导率。

25.在又另一个优选的实施例中,碳纳米管-碳混杂泡沫具有按重量计不大于0.01%的氧含量或非碳含量,并且所述孔壁含有堆叠的碳纳米管平面,这些碳纳米管平面具有小于0.336nm的碳纳米管间间距、不大于0.7的嵌镶展度值、每单位比重至少350w/mk的热导率、和/或每单位比重不小于3,500s/cm的电导率。

26.在还另一个优选的实施例中,碳纳米管泡沫具有含有堆叠的碳纳米管平面的孔壁,这些碳纳米管平面具有小于0.336nm的碳纳米管间间距、不大于0.4的嵌镶展度值、每单位比重大于400w/mk的热导率、和/或每单位比重大于4,000s/cm的电导率。

27.在优选的实施例中,这些孔壁含有堆叠的碳纳米管平面,这些碳纳米管平面具有小于0.337nm的碳纳米管间间距和小于1.0的嵌镶展度值。在优选的实施例中,该碳纳米管泡沫展现出不小于80%(优选地不小于90%)的石墨化度和/或小于0.4的嵌镶展度值。在优

选的实施例中,孔壁含有互连碳纳米管平面的3d网络。

28.本发明的另一个实施方案涉及所述的用于制造碳基材料多孔体的方法,其中所述热处理后的碳基材料多孔体还含有小于或等于10质量%的磷作为其组分。

29.本发明的另一个实施方案涉及一种碳基材料多孔体,其包括至少含有钛、铜、铋、锰和合金镀层,其中所述碳基材料多孔体已经在液体中进行了气相沉积或者电镀电解氧化处理,从而具有更强的耐腐蚀性。

30.本发明的另一个实施方案涉及所述碳基材料多孔体,其中所述碳基材料多孔体具有大于或等于60质量%且小于或等于95质量%的钛、铜、铋、锰含量以及大于或等于5质量%且小于或等于40质量%的铋含量。

31.本发明的另一个实施方案涉及一种用于制造碳基材料多孔体的方法,该碳基材料多孔体包含至少含有钛、铜、铋、锰和锡的合金,所述方法包括用至少含有锡的碳基材料包覆钛、铜、铋、锰多孔体的步骤;和随后进行蚀刻处理以使锡扩散进入所述钛、铜、铋、锰多孔体的步骤。

32.本发明的另一个实施方案涉及一种用于制造碳基材料多孔体的方法,其中通过用钛、铜、铋、锰包覆已具有导电性的多孔基材,溶液蚀刻粗糙化,除去所述多孔基材并且随后将钛、铜、铋、锰还原,从而获得所述钛、铜、铋、锰多孔体。

33.本发明的另一个实施方案涉及一种用于制造碳基材料多孔体的方法,该碳基材料多孔体至少含有钛、铜、铋、锰等元素及化合物,所述方法包括以下步骤:用钛、铜、铋、锰镀覆已具有导电性的多孔基材以形成钛、铜、铋、锰镀层,随后洗涤该钛、铜、铋、锰镀层,然后在不使所述钛、铜、铋、锰镀层的表面干燥的情况下利用至少含有钛、铜、铋、锰和铋的合金或至少含有钛、铜、铋、锰和锡的合金连续镀覆所述钛、铜、铋、锰镀层的表面以形成合金镀层的步骤;通过在氧化性气氛中加热以除去所述多孔基材的步骤;以及随后通过在还原性气氛中进行蚀刻处理以还原碳基材料的步骤,其中进行所述除去多孔基材的步骤和所述还原碳基材料的步骤以使所述合金镀层中的铋或锡扩散进入所述钛、铜、铋、锰镀层中。

34.本发明的另一个实施方案涉及所述用于制造碳基材料多孔体的方法,在所述还原碳基材料的步骤之后,还包括:在氮气氛或还原性气氛中进行蚀刻处理以使表面金属氮化,提高抗酸性腐蚀效果。

35.本发明的另一个实施方案涉及所述用于制造碳基材料多孔体的方法,其中在所述还原碳基材料的步骤之后,所述碳基材料多孔体具有大于或等于60质量%且小于或等于95质量%的钛、铜、铋、锰含量以及大于或等于5质量%且小于或等于40质量%的铋含量。

具体实施方式

36.根据本发明第一实施方案的用于制造碳基材料多孔体的方法包括:对已经掺杂含有钛、铜、铋、锰等导电性泡沫碳电极进行铋的合金包覆的步骤;和随后进行蚀刻处理以使包覆表面粗糙化的步骤。通过这种方式对作为高电活性材料的多孔体泡沫电极进行包覆,可以稳定地抑制半电池中析氢和析氧现象发生,同时保证了电极寿命及电化学活性;此外,通过在惰性气氛或还原性气氛下进行蚀刻处理,可以使铋扩散于钛、铜、铋、锰多孔体中。

37.可以通过以下方式制造掺杂钛、铜、铋、锰多孔体泡沫碳电极体:对多孔基材的表面进行导电处理以形成导电膜(下文中称为“导电包覆层”);随后通过对导电包覆层进行

铋、锰电镀,从而在多孔基材的表面上形成电镀层;随后除去所述多孔基材,然后将钛、铜、铋、锰还原。

38.第一实施方案中所用的多孔基材只要是多孔的即可,其可以是公众已知方法生产各种碳毡如pan基、沥青基或者黏胶基软毡,但是其特点是生产时添加了碳纳米管或钛、铜、锰类元素物质。例如,可以使用树脂泡沫、非织造织物、毛毡、织造织物等,如果需要,这些基材可以组合使用,但是必须是柔性的;然而,优选可以镀覆碳基材料并且随后可以通过焙烧除去的材料因而,材料优选是柔性的从材料成本看pan基优先。

39.对多孔基材的孔隙率没有限制,其通常为大于或等于约60%且小于或等于约97%,并且优选为大于或等于约80%且小于或等于约96%。对多孔基材的厚度没有限制,并且根据应用等适当地确定;然而,该厚度通常为大于或等于约2-10rm且小于或等于约8mm,并且优选为大于或等于约3rm且小于或等于约6mm m。

40.下面,将参考例子描述本发明,其中使用树脂泡沫作为多孔基材。(导电处理)

41.对导电处理没有限制,只要可以在树脂泡沫的表面上形成具有导电性的层即可。用于形成这种具有导电性的层(导电包覆层)的材料的例子包括:碳基碳纳米管、钛、铜、铋、锰等等。

42.关于导电处理的具体例子,例如,当使用钛、铜、铋、锰等碳基材料时,优选的例子包括无电镀覆和诸如溅射、气相沉积和离子镀覆等气相处理。或者,例如,当使用合金碳基材料或石墨作为材料时,优选将通过使这种材料的微细粉末与粘合剂混合而制备的混合物施加至树脂泡沫的表面。

43.可以通过将多孔泡沫薄膜进入气相沉积炉或者电镀槽中,(例如)含有少量絕离子的活化溶液(由japan kanigen株式会社生产的清洁液)。可以通过(例如)以下方式进行、铋、锰的溅射处理:用基板支架支撑树脂泡沫,然后引入惰性气体并同时在支架与靶(铋、锰)之间施加直流电压,以使得惰性气体离子撞击钛、铜、铋、锰并使得溅射的铋、锰颗粒沉积于树脂泡沫的表面上。

44.优选调节导电包覆层的包覆重量(附着量),使得就该包覆重量和后续步骤中形成包覆重量的总重量而言,最终碳基材料组成含有大于或等于60质量%且小于或等于95质量%的钛、铜、铋、锰以及大于或等于5质量%且小于或等于40质量%的。

45.具体实施方案的描述

46.本发明优选实施方案描述了碳基纳米纤维的制备,方法包括以下步骤:

47.1.制备前驱体溶液,该前驱体溶液包含将形成最终碳基电极碳源前驱体的聚合物。

48.a.根据应用领域对杂质含量要求,采用相关熔融混合技术措施,将碳纳米管或者其他导电助剂分散到碳源前驱体溶液中,形成均与分散物。

49.b.可使用溶胶-凝胶参数以提高溶液的黏度,但是溶胶-凝胶不是完全必要的,因为还可通过使用添加剂改变黏度。

50.c.可通过提高聚合物含量和/或前驱体含量实现复合要求的纤维直径。这必须调整以实现期望的纤维直径。

51.d.材料的黏度必须在优选0.1s-1

的剪切速率下保持在0.01和1000帕斯卡秒(pa-s)之间以便纺丝可用的纤维。

52.e.固体含量(聚合物加前驱体)必须大于5%(依据重量)以便获得需要的沉积物。

53.f.必须仔细选择所利用的溶剂以便提供足够高的蒸发速率。这可通过但不限于将水与酒精混合(因为酒精提高蒸发速率)来完成。

54.2.通过使用压纺或流延前驱体溶液,促使成泡沫薄膜电极基膜。

55.a.纺丝参数对所得聚合物纤维的柔性具有很小影响或没有影响。

56.b.相反,可调整纺丝参数使得纺丝步骤可导致连续的膜或聚合物纤维。这必须适应于各种不同成型要求的溶液。

57.3.固化纺丝或者流延工艺获得的纤维或薄膜,其在纺丝之后不是碳基,相反,纺成纤维是包含碳纳米管、金属离子碳基或无机聚合物的聚合物纤维。

58.a.固化纤维直至烧光所有的有机内容物并且碳基离子氧化以形成碳基。

59.b.如相关试验所示产生典型的热分布,其中优选的梯形形状热分布表现出包含加热/冷却速率、退火温度和停留时间的退火工艺参数。必须注意必要的调整该分布以获得以上呈现的期望的结晶度。

60.c.退火工艺的参数对每种材料组成不同。例如,低至0.5℃/min、优选低至1℃/min,并和热冲击一样高(从室温至退火温度)的加热/冷却速率。

61.d.退火温度不得不大于结晶点,因此允许碳基材料的形成。

62.e.停留时间范围从0至5小时并甚至更高。

63.4.表面镀层化处理

64.a.石墨化后多孔泡沫薄膜放入气相沉积炉或者电镀槽中,按照相关措沉积铋或锰的化合物,镀层厚度1um左右。

65.b.微波等离子氮气处理15分钟,金属镀层进入更深多孔内壁,同时。

66.c.蚀刻活化处理。使表面更进一步粗糙化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。