1.本发明涉及水泥窑节能减排技术领域,尤其涉及一种水泥窑用稀土节能外加剂及其调配方法。

背景技术:

2.在确保不降低水泥品质的前提下,面对水泥熟料生产过程中的原燃料消耗高、有害气体排放量大的课题,开发更先进的多元化节能技术是水泥工业可持续发展迫切需要。

3.目前对于水泥熟料生产过程中易烧性差,熟料强度低,单位能耗高,nox、sox排放指标严格控制的情况下,现在普遍采用的方式是一方面对预热器系统进行硬件设备技改,如加装sncr、scr、分级燃烧、低氮燃烧器、热生料抑硫等装置;另一方面对厂内既有生料成分率值重新进行配比调整,从而起到改善熟料烧成工况,降低排放作用。

4.但其问题点在于:1、加装外挂设备的同时依然需要大量的耗材,叠加成本高居不下。2、在厂内原有物料基础上进行配料调整,受限于原生矿山成矿条件差异,要消除有害物质对烧成工况的影响多数较困难。

5.鉴于水泥窑产量大,需长期连续运行的特点,当以上原因造成产出熟料品质上下波动,强度无法达标时,将会给企业带来的庞大的经济损失和商誉信任流失。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种水泥窑用稀土节能外加剂及其调配方法,降低综合热耗,降低氮、硫排放量。

7.为实现此技术目的,本发明采用如下方案:一种水泥窑用稀土节能外加剂,以质量分数计,包括稀土复合氧化物4~22%,尿素31~49%,石膏30~49%。

8.进一步地,稀土复合氧化物由la2o3和y2o3组成,其中la2o3含量98~99%。

9.水泥窑用稀土节能外加剂的调配方法,按如下步骤进行:s1、对原烧成工况流程及物料配比率进行热工诊断调查:选取工艺稳定的时间段,进行预热器、高温风机、回转窑、分解炉及冷却机的热工标定,根据测定值得到现有熟料的实际热耗q1;s2、在热工诊断调查的基础上,以理想熟料指标热耗q0为目标,针对现状分析结果反向测算所需稀土节能外加剂的添加量w:w%=(q1‑ꢀ

q0)/ q2×

1.5 0.05,其中,q0为理想熟料热耗,q1为现有熟料实际热耗,q2为稀土节能外加剂平均降低指标;s3、实时测量掺加稀土节能外加剂的熟料中硅酸三钙c3s(a矿)含量、硅酸二钙c2s(b矿)含量和热能消耗量,并将测量数据绘制成曲线,建立数据模型;s4、在s2得到的w数据范围内,选取不同的添加量数据带入s3的模型中,对比分析

每个添加量点的综合热耗;s5、分别采用s4选取的不同添加量的稀土节能外加剂掺入现有生料中,得到混合生料,在经1450℃高温烧制得到熟料后,并对熟料进行强度检测;s6、以热耗降低至理想熟料热耗以下为基础选取条件,强度提高值为优选条件,确定稀土节能外加剂的添加量。

10.进一步地,稀土节能外加剂平均降低指标q2=(5%~10%)q1。

11.进一步地,s5中稀土节能外加剂研磨至粒径0.5mm以下后与生料混合。

12.与现有技术相比,本发明的有益效果在于:(1)能够降低共熔点温度,提高烧成速度,降低热耗3~7%;(2)改烧水泥烧成工况,提高熟料强度;(3)固硫脱硝,减少有害气体排放,发挥节能减排、降低生产成本作用,进而实现水泥工业的可持续发展目标;(4)在不改变或少改变现有硬件设备的情况下,通过对生产系统的诊断,实施稀土节能外加剂的配制模型的软性工艺改进,从而最大限度的调动工艺改进潜力,节约大型硬件设备的加装技改成本。

附图说明

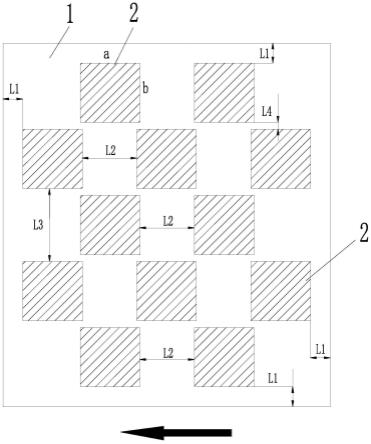

13.图1为本发明实施例1提供的数据模型图;图2为本发明实施例2提供的数据模型图。

具体实施方式

14.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。

15.本发明提供了一种水泥窑用稀土节能外加剂,由如下质量分数的成分组成:稀土复合氧化物4~22%,尿素31~49%,石膏30~49%。稀土复合氧化物由la2o3和y2o3组成,其中la2o3含量98~99%。

16.稀土节能外加剂中的稀土化合物起到增强氧化及催化物料反应速率,提高升温反应,进而使低温液相提早发生形成中间过渡相,过渡相在较低的温度下分解出c3s,从而降低了a矿的形成温度。尿素在150℃以上开始高温热解生成氨气,一方面与废气中的氮氧化物反应形成氮气排出,另一方面与烟气中的硫化物反应形成亚硫酸氨,再与物料中的钙质、铝质原料反应形成硫铝酸钙入窑,从而达到脱硝与固硫的作用。石膏自身作为碱性钙质物料与烟气中的酸性挥发物产生中和固硫反应的同时,入窑后对于降低共熔点、促进液相状态下的化学配位、提高烧成速度有矿化效果。

17.实施例1水泥窑用稀土节能外加剂,由如下质量分数的成分组成:稀土复合氧化物15%,尿素40%,石膏45%。稀土复合氧化物由la2o3和y2o3组成,其中la2o3含量98%。

18.将本发明方法在某水泥公司a厂实施,具体步骤如下:s1、对水泥窑原烧成工况现场进行实际热工标定,测量预热器、高温风机、回转窑、分解炉及冷却炉的风量、风压、温度数据,通过测量可知生产一公斤熟料需要0.126kg煤和

1m3空气,熟料的热耗为生产单位质量熟料消耗的煤量,即本实施例中为0.126kg煤/kg熟料,1kg煤发热量为6200kcal,换算得到现有熟料实际热耗q1为780kcal/kg-cli。

19.s2、设定理想熟料热耗q0为750kcal/kg-cli,稀土节能剂平均降低指标q2=39~78kcal-cli,将数据代入公式w%=(q1‑ꢀ

q0)/ q2×

1.5 0.05,计算得到w的范围为0.6~1.2。

20.s3、测量掺加稀土节能外加剂的熟料中a矿含量、b矿含量和热能消耗量,并将测量数据绘制成曲线,形成数据图像模型,如图1所示。根据图像模型可知,a矿和b矿含量变化分为三个阶段(即图中三个区域),第一阶段(稀土节能外加剂含量0.5~0.9%)a矿含量缓慢降低后缓慢回升,b矿含量对应缓慢升高后缓慢降低;第二阶段(稀土节能外加剂含量0.9~1.2%)a矿含量明显提高后略有下降,b矿含量明显降低后略有上升;第三阶段(稀土节能外加剂含量1.2~1.4%)a矿含量逐渐降低,b矿含量明显提高。

21.s4、根据s2中得到的添加量w的范围,选取几个添加量数据点,带入数据图像模型中,分析具体添加量下的综合热耗;具体选取0.6%、0.7%、0.8%、1.0%、1.2%四个数据点进行模型对比分析:当添加量为0.6%时,a矿含量为61%,b矿含量为26%,综合热耗为780kcal-cli,与原有熟料热耗相同;当添加量为0.7%时,a矿含量为60%,b矿含量为27%,综合热耗为760kcal-cli,在原有热耗780kcal/kg-cli的基础上降低了2.6%;当添加量为0.8%时,a矿含量为60.1%,b矿含量为27.1%,综合热耗为740kcal-cli,在原有热耗780kcal/kg-cli的基础上降低了5.1%;当添加量为1.0%时,a矿含量为63.8%,b矿含量为26%,综合热耗为725kcal-cli,在原有热耗780kcal/kg-cli的基础上降低了7.1%;当添加量为1.2%时,a矿含量为65.5%,b矿含量为25%,综合热耗为710kcal-cli,在原有热耗780kcal/kg-cli的基础上降低了9%。

22.对比上述五组数据,添加量0.6%和0.7%时,热耗没有降低到理想熟料热耗值,与本发明降低热耗目的不符。添加量0.8%、1.0%和1.2%为可选数据范围。

23.s5、选取s4中不同添加量的稀土节能外加剂的熟料进行强度测试,结果如表1:表1 实施例1的熟料强度添加量/%0.81.01.20强度/mpa545352.352.5根据表1中数据可知,稀土节能外加剂添加量0.8%的条件下,熟料强度提高了1.5mpa。

24.s6、以热耗降低至理想熟料热耗以下为基础选取条件,强度提高值为优选条件,确定稀土节能外加剂的添加量为0.8%。并对确定添加量的熟料进行氮氧化物含量检测和脱硫效果检测。

25.在稀土节能外加剂添加量0.8%的条件下,原有热耗在780kcal/kg的基础上降低5%,能够稳定达到740kcal/kg运行;熟料强度提高1.5mpa;氮氧化物含量由原来的120mg/m3降低到70mg/m3以下;脱硫效果可以降低30%左右。

26.实施例2水泥窑用稀土节能外加剂,由如下质量分数的成分组成:稀土复合氧化物15%,尿

素40%,石膏45%。稀土复合氧化物由la2o3和y2o3组成,其中la2o3含量98%。

27.在某水泥公司b厂实施本发明的方法,具体步骤如下:s1、对水泥窑原烧成工况现场进行实际热工标定,测量预热器、高温风机、回转窑、分解炉及冷却炉的风量、风压、温度数据,通过测量可知生产一公斤熟料需要0.129kg煤和1m3空气,熟料的热耗为生产单位质量熟料消耗的煤量,即本实施例中为0.129kg煤/kg熟料,1kg煤发热量为6200kcal,换算得到现有熟料实际热耗q1为800kcal/kg-cli。

28.s2、设定理想熟料热耗q0为750kcal/kg-cli,稀土节能剂平均降低指标q2=40~80kcal-cli,将数据代入公式w%=(q1‑ꢀ

q0)/ q2×

1.5 0.05,计算得到w的范围为1.0~1.9。

29.s3、实时测量掺加稀土节能外加剂的熟料中a矿含量、b矿含量和热能消耗量,并将测量数据绘制成曲线,形成数据图像模型,如图2所示。

30.s4、根据s2中得到的添加量w的范围,选取几个添加量数据点,带入数据图像模型中,分析具体添加量的热耗。

31.具体选取1.0、1.1、1.2、1.3、1.4三个数据点进行模型对比分析:当添加量为1.0%时,a矿含量为63%,b矿含量为28.8%,综合热耗为750kcal-cli,在原有热耗800kcal/kg-cli的基础上降低了6.25%;当添加量为1.1%时,a矿含量为65%,b矿含量为27.5%,综合热耗为740kcal-cli,在原有热耗800kcal/kg-cli的基础上降低了7.5%;当添加量为1.2%时,a矿含量为67.5%,b矿含量为26%,综合热耗为730kcal-cli,在原有热耗800kcal/kg-cli的基础上降低了8.75%;当添加量为1.3%时,a矿含量为67%,b矿含量为26.5%,综合热耗为725kcal-cli,在原有热耗800kcal/kg-cli的基础上降低了9.4%;当添加量为1.4%时,a矿含量为66%,b矿含量为27.5%,综合热耗为715kcal-cli,在原有热耗800kcal/kg-cli的基础上降低了10.6%。

32.添加量1.0%时,熟料热耗降低至理想值,剩余4组数据的热耗均低于理想熟料热耗,五组数据均符合基础选择条件。

33.s5、选取s4中不同添加量的稀土节能外加剂的熟料进行强度测试,强度结果如表2所示。

34.表2 实施例2的熟料强度添加量/%1.01.11.21.31.40强度/mpa5654.854.2545354根据表2中数据可知,稀土节能外加剂添加量1.0%的条件下,熟料强度提高了2mpa。

35.s6、以热耗降低至理想熟料热耗以下为基础选取条件,强度提高值为优选条件,确定稀土节能外加剂的添加量为1.0%。并对确定添加量的熟料进行氮氧化物含量检测和脱硫效果检测。

36.添加量1%的条件下,熟料热耗由800kcal/kg降低为750kcal/kg;熟料强度由54mpa提升到56mpa;氮氧化物排放由130mg/m3降低到50mg/m3以内,三氧化硫稳定在30mg/m3以内,效果明显。

37.最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人

员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。