1.本发明涉及一种陶瓷砖,特别是涉及一种具有洞石结构的陶瓷砖及其制备方法;属于建筑陶瓷材料领域。

背景技术:

2.洞石是一种多孔的岩石,属于天然石材,其表面和内部拥有许多天然的无规则的孔洞,表现出特殊的质感和纹理,使得其装饰的建筑物具有强烈的文化和历史韵味,并且艺术感强烈。洞石自古以来都是高档的建筑装饰材料,在罗马斗兽场、布格豪森城堡等世界知名建筑上均有使用。但是天然洞石取材有限,而且不可再生,不但价格较贵,而且质地酥松,强度较低,弯曲强度一般只有2~7mpa,无法达到幕墙规范的最低强度要求,限制了其在建筑墙面装饰领域的广泛使用。而随着建筑行业对天然洞石的过度开采,现有的天然洞石资源愈加匮乏,品质日渐下降,不仅影响其使用,也会给环境带来危害。另外,部分天然洞石存在一定辐射,对人体健康也存在威胁。因此,开发出一种不失天然洞石艺术装饰效果,又具有较好力学性能的天然洞石替代品便成为了人们一直以来不懈追求的目标。陶瓷砖造价低廉、装饰效果良好且性能稳定,无疑是模仿天然洞石的最佳产品。

3.中国发明专利cn103979999b公开了一种全透洞石瓷质砖。其主要工艺为:采用污水站滤泥做发泡原料,与其他瓷质砖坯料混合,经过球磨、均化、造粒、陈腐、压制成型、干燥,最后在烧成时利用滑石在高温加剧滤泥发泡而形成全透洞石的效果,制得全透洞石瓷质砖。该发明虽能制备出具有贯穿孔洞的全透洞石瓷质砖,但其用于做发泡剂的滤泥成分复杂,且是在烧成的高温下发泡形成孔洞,工艺较难控制,并且贯穿孔洞也会对瓷质砖力学性能造成影响。

4.中国发明专利申请cn110981196a公开了有孔厚抛釉、洞石全抛釉瓷质砖及其制备方法。其洞石全抛釉瓷质砖的主要制备工艺为:首先在瓷质砖坯体上施面釉、喷墨打印和施保护釉,而后在坯体表面施有孔厚抛釉,最后经坯体烘干、烧成和抛光制得所述洞石全抛釉瓷质砖。该全抛釉瓷质砖通过有孔厚抛釉中发泡材料在高于抛釉初始熔融温度且低于烧成温度的温度下分解来形成孔洞,以达到表面类似洞石的釉面效果。该发明虽能在瓷质砖表面形成大小不同的孔洞,但发泡材料分解所需温度较高,且对温度控制要求较为严格,并且有孔厚抛釉具有一定的厚度,影响喷墨打印所得图案的清晰度进而影响瓷质砖的整体装饰效果。

5.中国发明专利cn101407427b公开了一种仿洞石瓷砖的生产工艺,主要工艺为:将热熔后原蜡作为粘结剂与米糠和/或木糠通过搅拌混合,而后进行造粒;依次将瓷砖粉料和造粒后所得颗粒布料压制成型;烘热混有造孔颗粒的瓷砖表层使得原蜡粘结剂升华气化,使得颗粒松解,残留的米糠和/或木糠可通过毛刷及吹气剔除,从而在瓷砖表面形成孔洞。该洞石瓷砖所用工艺较为简便,但残留的米糠和/或木糠较难完全剔除,使得成品的孔洞中仍会存在残留物,会对产品的使用性能和美观度造成影响。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供一种无需高温成孔,通过坯体干燥即可形成孔洞的具有洞石结构的陶瓷砖。

7.本发明的另一目的在于提供一种工艺简单稳定,可用于大批量生产的具有洞石结构的陶瓷砖的制备方法。

8.本发明基于传统陶瓷砖的生产工艺,通过布料在面料中加入有机物颗粒,提出利用有机物颗粒使坯体在干燥的同时形成孔洞这一创新性的构想,展示了一种孔洞形状大小可控、分布自然无规则的具有洞石结构的陶瓷砖的制备方法。该具有洞石结构的陶瓷砖性能高于国家标准,具有不失天然洞石的神韵和比天然洞石更好的力学性能,并且对人体无毒无害,可进行工业大批量生产并广泛应用于各类建筑物墙壁作为装饰材料。本发明将有助于减少建筑行业对天然洞石过度的开采和使用,还可为消费者提供逼真且可靠的仿洞石陶瓷砖,满足市场对该类陶瓷砖的需求。

9.本发明目的通过下述技术方案实现:

10.一种具有洞石结构的陶瓷砖的制备方法,包含依次进行的以下步骤:

11.1)配料:配制面料和底料,并分别进行球磨;

12.2)浆料陈腐:将球磨所得浆料存于料仓,进行均化陈腐;

13.3)喷雾造粒:浆料经喷雾干燥制成颗粒粉料;

14.4)布料压制成型:布料设备将有机物颗粒混入面料粉料中,颗粒粉料通过布料装置布施底料和面料,供压砖机压制成型为陶瓷砖坯体;所述的有机物为聚乙烯、聚氟乙烯、聚偏二氟乙烯、聚丙烯、聚甲基丙烯酸甲酯、碳酰胺、聚己内酰胺和聚亚葵基甲酰胺中的一种或多种;

15.5)干燥:将步骤4)成型所得坯体入窑干燥;

16.6)表面修饰:将步骤5)所得坯体进行抛坯,而后在坯体表面依次喷底釉、喷墨打印和施面釉;

17.7)烧成:将表面修饰过的坯体吹尘后入窑烧成,得到具有洞石结构的陶瓷砖。

18.为进一步实现本发明目的,优选地,步骤1)中,所述的面料化学组成为:二氧化硅60~75wt%、氧化铝15~20wt%、氧化钾1.5~5.0wt%、氧化钠1.5~5.0wt%、氧化钙0.2~2.0wt%、氧化镁0.2~2.0wt%、氧化铁0.1~1.5wt%、氧化钛0.01~0.1wt%。

19.优选地,步骤1)中,所述的底料化学组成为:二氧化硅60~75wt%、氧化铝15~20wt%、氧化钾1.5~4.5wt%、氧化钠1.5~4.5wt%、氧化钙0.2~2.5wt%、氧化镁0.2~2.5wt%、氧化铁0.2~2.5wt%、氧化钛0.1~2.0wt%。

20.优选地,步骤4)中,所述的有机物加入量为面料总质量的0.5~5.0%。

21.优选地,所述的有机物为颗粒形状,粒径为1.5~3.0mm。

22.优选地,步骤5)中,所述的干燥温度均为100~250℃,所述干燥时间均为30~120min,使得有机物颗粒受热分解而在坯体中留下孔洞。

23.优选地,步骤5)干燥后所得坯体水分质量百分比≤0.5%。

24.优选地,步骤7)中,所述的烧成温度均为1100~1200℃,烧成周期为30~60min。

25.一种具有洞石结构的陶瓷砖,由上述制备方法制得;所述具有洞石结构的陶瓷砖由下至上由底料层、面料层和面釉层构成;所述面料层中含有孔洞。

26.优选地,所述底料层厚度为4~9mm,所述面料层厚度为1~4mm,所述面釉层厚度为0.02~0.1mm;所述陶瓷砖的破坏强度为3000~3500n,断裂模数为35~40mpa,吸水率为0.05~0.15%。

27.与现有技术相比,本发明具有如下优点和有益效果:

28.1)本发明提供了一种具有洞石结构的陶瓷砖的制备方法,该方法无需高温发泡成孔,通过成型坯体的干燥即可形成孔洞,工艺稳定、生产便捷、绿色环保、可有效节约成本,具有很强的可操作性,适用于工业化生产。

29.2)本发明可通过调整有机物颗粒的大小、形状以及在面料中的加入量,以及布料设备对有机物颗粒在面料中的分布设计,在陶瓷砖砖面上呈现出规则或不规则形状孔洞集中或分散、规律或随机的分布效果,并且可根据客户需求进行个性化定制。

30.3)本发明在原有瓷砖面料配方上进行改进,基本沿用现有生产线,在生产上无须投入过多设备成本、设备布置成本、工艺改造成本等,可迅速利用现有生产线实现大批量生产,提供了一条新的仿洞石陶瓷砖开发思路和先进经验。

31.4)本发明提供了一种具有洞石结构的陶瓷砖,该具有洞石结构的陶瓷砖表面分布着自然无规则的孔洞,具有不失天然洞石的神韵,装饰效果更加贴近天然洞石,具有极强的表现力,符合当下人们对于家居装饰贴近自然与艺术的追求。并且该陶瓷砖具有比天然洞石更好的力学性能,对人体无毒无害,相比于天然洞石更为安全可靠,全面提升了产品使用体验。

32.5)本发明有助于减少天然洞石的过度开采和使用,减少资源的过度开发,保护环境。

附图说明

33.图1为本发明的工艺流程图;

34.图2为本发明制得的具有洞石结构的陶瓷砖的截面结构示意图;

35.图3为本发明实施例1具有洞石结构的陶瓷砖坯体入窑干燥前后的实物照片;

36.图4为本发明实施例1制得的一种具有洞石结构的陶瓷砖的实物照片;

37.图5为本发明实施例2制得的一种具有洞石结构的陶瓷砖的实物照片;

38.图6为本发明实施例3制得的一种具有洞石结构的陶瓷砖的实物照片;

39.图中示出:21底料层;22面料层;23面釉层;24孔洞;31坯体干燥前表面照片;32坯体干燥后表面照片。

具体实施方式

40.为更好的理解本发明,下面结合附图和实施例对本发明作进一步的说明,但本发明要求保护的范围并不局限于实施例表述的范围。

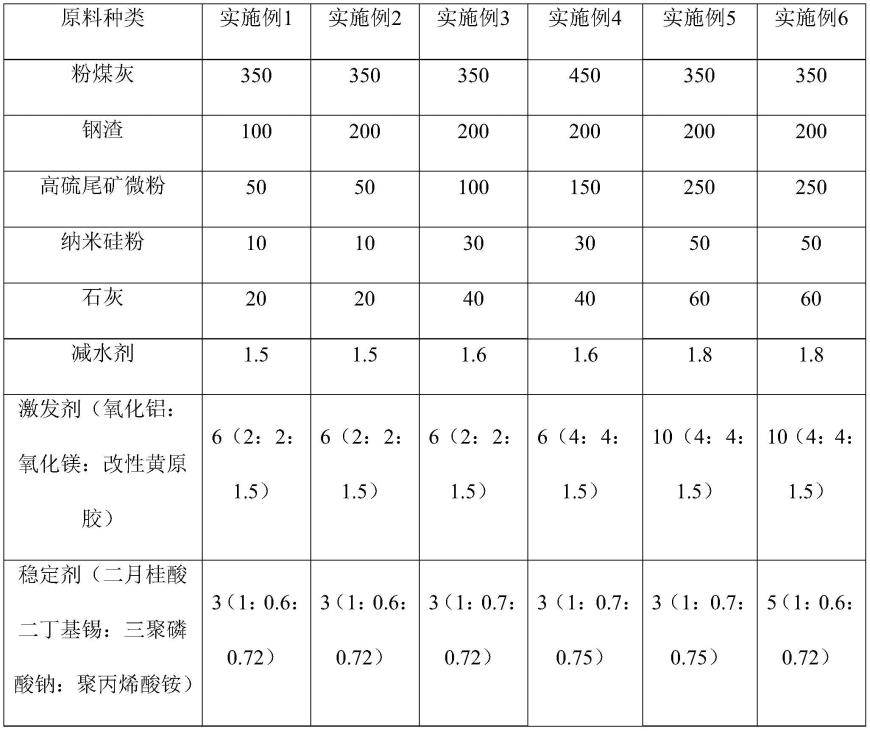

41.实施例1

42.一种具有洞石结构的陶瓷砖的制备方法,包含以下步骤:

43.1)配料:配制面料和底料,并分别进行球磨。

44.所述面料原料组成为:源达水磨砂26.5wt%、山深水磨砂14wt%、水磨钠石粉16wt%、41水磨砂1.5wt%、烧滑石0.6wt%、钾钠5号砂8wt%、源兴球土7wt%、水洗球土

4wt%、高岭土3.5wt%、山坑泥4wt%、818中温砂5.5wt%、新成砂0.3wt%、滑石粒1.6wt%、面料回收料3wt%、面料土4.5wt%;所述面料化学组成为:二氧化硅75wt%、氧化铝16wt%、氧化钾3wt%、氧化钠4wt%、氧化钙0.8wt%、氧化镁0.8wt%、氧化铁0.3wt%、氧化钛0.1wt%;所述底料原料组成为:佛中钾砂5.1wt%、丰圣石粉15wt%、韶关钾砂6wt%、抛光回收料18wt%、坭屎仓22wt%、烂砖粉5wt%、成灰泥4wt%、底料土9.8wt%、a膨润土1.4wt%、四九石粉4.5wt%、泡渣0.4wt%、106钾砂8.8wt%;所述底料化学组成为:二氧化硅75wt%、氧化铝15wt%、氧化钾3wt%、氧化钠1.5wt%、氧化钙1wt%、氧化镁1wt%、氧化铁2.5wt%、氧化钛1wt%。

45.2)浆料陈腐:将球磨所得浆料分别存于料仓,进行均化陈腐,所述陈腐时间为48h。

46.3)喷雾造粒:浆料经喷雾干燥制成颗粒粉料,喷雾干燥塔顶温度为650℃,颗粒粉料为球形,粒径为0.15~1.0mm,其中粒径为0.2~0.6mm的粉料占总体的85wt%。

47.4)布料压制成型:布料设备将有机物碳酰胺颗粒以分散分布的形式混入面料粉料中,碳酰胺颗粒为球形,粒径为2.0~2.5mm,混入量为面料总量的1wt%;颗粒粉料通过布料装置布施底料和面料,供压砖机压制成型为陶瓷砖坯体。

48.5)干燥:将步骤4)成型所得坯体入窑干燥所述干燥温度为220℃,干燥时间为70min,获得的干燥坯体水分质量百分比为0.5%。

49.6)表面修饰:将步骤5)所得坯体进行抛坯,抛坯切削量为0.2mm,而后在其表面喷底釉、喷墨打印和施面釉。

50.7)烧成:在步骤6)结束10min后,将所得坯体吹尘后入窑烧成,得到具有洞石结构的陶瓷砖,坯体烧成温度为1200℃,烧成周期为35min。

51.图2为本发明制得的具有洞石结构的陶瓷砖的截面结构示意图,由下至上包括底料层21、面料层22以及面釉层23,其中,多个孔洞24随机分布在面料层22中。对于本实施例,底料层21厚度为9mm,面料层22厚度为3mm,面釉层厚度为0.05mm,孔洞24直径为2.0~2.5mm。

52.图3为本发明实施例1制得的一种具有洞石结构的陶瓷砖经成型后的坯体在干燥前和干燥后的表面实物照片,坯体干燥前如图3中31所示,坯体干燥后如图3中32所示。由图3中31可看出,坯体干燥前表面平整,各部分结合良好;由图3中32可看出,坯体干燥后,由于干燥时有机物颗粒的受热分解,坯体面料层中留下了随机分布的孔洞。

53.图4为本发明实施例1制得的一种具有洞石结构的陶瓷砖的实物照片,由图可以看出,该具有洞石结构的陶瓷砖表面的孔洞呈分散分布,分布较为稀疏;此外,该陶瓷砖表面并无开裂、空鼓及脱粘现象,整体结合性良好。有机物颗粒粒径小于面料层厚度,孔洞并未贯通面料层。

54.按照gb/t 3810.4-2016的规定测定破坏强度和断裂模数,按照gb/t 3810.3-2016规定的真空法测定吸水率,按照jc/t 872-2016的规定测定表面硬度,按照gb/t 3810.7-2016的规定测定耐污性能。经检测,该具有洞石结构的陶瓷砖的破坏强度3500n,断裂模数为48.5mpa,吸水率为0.05%,表面莫氏硬度为6,由测试结果可知。该具有洞石结构的陶瓷砖性能高于国家标准。与中国发明专利cn103979999a、cn110981196a和cn101407427a相比,本实施例制得的具有洞石结构的陶瓷砖所需原料与普通陶瓷砖原料基本一致,并且有机物碳酰胺价格低廉,总体成本较低;陶瓷砖生产基本沿用现有生产线,在生产上无须投入过多

成本,可迅速利用现有生产线实现大批量生产并广泛应于在各类建筑物墙壁装饰上。

55.实施例2

56.一种具有洞石结构的陶瓷砖的制备方法,包含以下步骤:

57.1)配料:配制面料和底料,并分别进行球磨。

58.所述面料原料组成为:源达水磨砂26.5wt%、山深水磨砂14wt%、水磨钠石粉16wt%、41水磨砂1.5wt%、烧滑石0.6wt%、钾钠5号砂8wt%、源兴球土7wt%、水洗球土4wt%、高岭土3.5wt%、山坑泥4wt%、818中温砂5.5wt%、新成砂0.3wt%、滑石粒1.6wt%、面料回收料3wt%、面料土4.5wt%;所述面料化学组成为:二氧化硅75wt%、氧化铝16wt%、氧化钾3wt%、氧化钠4wt%、氧化钙0.8wt%、氧化镁0.8wt%、氧化铁0.3wt%、氧化钛0.1wt%;所述底料原料组成为:佛中钾砂5.1wt%、丰圣石粉15wt%、韶关钾砂6wt%、抛光回收料18wt%、坭屎仓22wt%、烂砖粉5wt%、成灰泥4wt%、底料土9.8wt%、a膨润土1.4wt%、四九石粉4.5wt%、泡渣0.4wt%、106钾砂8.8wt%;所述底料化学组成为:二氧化硅75wt%、氧化铝15wt%、氧化钾3wt%、氧化钠1.5wt%、氧化钙1wt%、氧化镁1wt%、氧化铁2.5wt%、氧化钛1wt%。

59.2)浆料陈腐:将球磨所得浆料分别存于料仓,进行均化陈腐,所述陈腐时间为48h。

60.3)喷雾造粒:浆料经喷雾干燥制成颗粒粉料,喷雾干燥塔顶温度为650℃,颗粒粉料为球形,粒径为0.15~1.0mm,其中粒径为0.2~0.6mm的粉料占总体的85wt%。

61.4)布料压制成型:布料设备将碳酰胺颗粒以分散分布的形式混入面料粉料中,碳酰胺颗粒为球形,粒径为2.5~3.0mm,混入量为面料总量的4wt%;颗粒粉料通过布料装置布施底料和面料,供压砖机压制成型为陶瓷砖坯体。

62.5)干燥:将步骤4)成型所得坯体入窑干燥所述干燥温度为220℃,干燥时间为70min,获得的干燥坯体水分质量百分比为0.5%。

63.6)表面修饰:将步骤5)所得坯体进行抛坯,抛坯切削量为0.2mm,而后在其表面喷底釉、喷墨打印和施面釉。

64.7)烧成:在步骤6)结束10min后,将所得坯体吹尘后入窑烧成,得到具有洞石结构的陶瓷砖,坯体烧成温度为1100℃,烧成周期为60min。

65.参见图2,本实施例制得的具有洞石结构的陶瓷砖的截面由下至上包括底料层21、面料层22以及面釉层23,其中,面料层随机分布着孔洞24。对于本实施例,底料层21厚度为8mm,面料层22厚度为3.5mm,面釉层厚度为0.04mm,孔洞24直径为2.5~3.0mm。

66.图5为本发明实施例2制得的一种具有洞石结构的陶瓷砖的实物照片,可以看出,与图4相比,碳酰胺颗粒粒径的增大和加入量的提高,使得该陶瓷砖表面分散分布着大量孔洞,成孔效果更为明显;此外,该陶瓷砖表面并无开裂、空鼓及脱粘现象,整体结合性良好。

67.经检测,该具有洞石结构的陶瓷砖的破坏强度3100n,断裂模数为36mpa,吸水率为0.15%,表面莫氏硬度为6。由测试结果可知,该具有洞石结构的陶瓷砖性能高于国家标准。

68.实施例3

69.一种具有洞石结构的陶瓷砖的制备方法,包含以下步骤:

70.1)配料:配制面料和底料,并分别进行球磨。

71.所述面料原料组成为:源达水磨砂26.5wt%、山深水磨砂14wt%、水磨钠石粉16wt%、41水磨砂1.5wt%、烧滑石0.6wt%、钾钠5号砂8wt%、源兴球土7wt%、水洗球土

4wt%、高岭土3.5wt%、山坑泥4wt%、818中温砂5.5wt%、新成砂0.3wt%、滑石粒1.6wt%、面料回收料3wt%、面料土4.5wt%;所述面料化学组成为:二氧化硅75wt%、氧化铝16wt%、氧化钾3wt%、氧化钠4wt%、氧化钙0.8wt%、氧化镁0.8wt%、氧化铁0.3wt%、氧化钛0.1wt%;所述底料原料组成为:佛中钾砂5.1wt%、丰圣石粉15wt%、韶关钾砂6wt%、抛光回收料18wt%、坭屎仓22wt%、烂砖粉5wt%、成灰泥4wt%、底料土9.8wt%、a膨润土1.4wt%、四九石粉4.5wt%、泡渣0.4wt%、106钾砂8.8wt%;所述底料化学组成为:二氧化硅75wt%、氧化铝15wt%、氧化钾3wt%、氧化钠1.5wt%、氧化钙1wt%、氧化镁1wt%、氧化铁2.5wt%、氧化钛1wt%。

72.2)浆料陈腐:将球磨所得浆料分别存于料仓,进行均化陈腐,所述陈腐时间为48h。

73.3)喷雾造粒:对浆料进行喷雾干燥制成颗粒粉料,喷雾干燥塔顶温度为650℃,颗粒粉料为球形,粒径为0.15~1.0mm,其中粒径为0.2~0.6mm的粉料占总体的85wt%。

74.4)布料压制成型:布料设备将碳酰胺颗粒以集中堆积的形式混入面料粉料中,碳酰胺颗粒为球形,粒径为1.5~2.0mm,混入量为面料总量的5wt%;颗粒粉料通过布料装置布施底料和面料,供压砖机压制成型为陶瓷砖坯体。

75.5)干燥:将步骤4)成型所得坯体入窑干燥所述干燥温度为220℃,干燥时间为70min,获得的干燥坯体水分质量百分比为0.5%。

76.6)表面修饰:将步骤5)所得坯体进行抛坯,抛坯切削量为0.2mm,而后在其表面喷底釉、喷墨打印和施面釉。

77.7)烧成:在步骤6)结束10min后,将所得坯体吹尘后入窑烧成,得到具有洞石结构的陶瓷砖,坯体烧成温度为1150℃,烧成周期为45min。

78.参见图2,本实施例制得的具有洞石结构的陶瓷砖的截面由下至上包括底料层21、面料层22以及面釉层23,其中,面料层随机分布着孔洞24。对于本实施例,底料层21厚度为9mm,面料层22厚度为3.5mm,面釉层厚度为0.05mm,由于碳酰胺颗粒的集中堆积使得孔洞24呈不规则的沟壑形状。

79.图6为本发明实施例3制得的一种具有洞石结构的陶瓷砖的实物照片,由图可以看出,与图4和图5相比,碳酰胺颗粒的集中堆积,造成陶瓷砖表面孔洞呈不规则的沟壑形状,纹理自然,整体表现效果更贴近于天然洞石,充满艺术文化气息;此外,该陶瓷砖表面并无开裂、空鼓及脱粘现象,整体结合性良好。

80.经检测,该具有洞石结构的陶瓷砖的破坏强度3280n,断裂模数为40mpa,吸水率为0.09%,表面莫氏硬度为6。由测试结果可知,该具有洞石结构的陶瓷砖性能高于国家标准。

81.现有技术的仿洞石类陶瓷砖所需制备工艺较为复杂,而且主要是利用发泡材料在陶瓷砖烧成的高温下发泡来形成孔洞,导致孔洞的形成和分布难以控制,不仅影响陶瓷砖成品的美观度,而且不利于工业大批量生产。目前,还没有在陶瓷砖坯体入窑烧成之前就形成孔洞的方法。本发明除通过布料设备将有机物颗粒混入面料粉料中,其他工艺流程与普通陶瓷砖制备工艺基本一致,干燥温度亦是普通陶瓷砖制备工艺所需的基本温度。与采用发泡材料高温下成孔的现有工艺相比,本发明所述的制备工艺在干燥过程中即可成孔,成孔温度更低,孔洞的形成和分布更为可控,工艺更为简便,具有更强的操作性。

82.本发明可通过有机物颗粒大小、形状和加入量的调整,以及布料设备对有机物颗粒在面料中的分布设计,可控制面料层中孔洞形状与分布;孔洞形状包括规则(圆形、椭圆

形、长条形等)与不规则形状,通过抛坯可在砖面上呈现出集中或分散、规律或随机的分布。

83.总体而言,从实施例可见,本发明该制备方法基于传统的陶瓷砖生产工艺,通过布料设备将有机物颗粒混入面料粉料中,粉料经压制成型获得面料层中含有有机物颗粒的陶瓷砖坯体,在坯体干燥的同时,有机物颗粒受热分解,从而在坯体面料层中留下孔洞,最后经过入窑烧成制得具有洞石结构的陶瓷砖;通过有机物颗粒大小、形状和加入量的调整,以及布料设备对有机物颗粒在面料中的分布设计,可控制面料层中孔洞的形状与分布,在陶瓷砖砖面上呈现出规则或不规则形状孔洞集中或分散、规律或随机的分布效果。该具有洞石结构的陶瓷砖性能满足国家标准,具有不失天然洞石的神韵和比天然洞石更好的力学性能,可进行工业大批量生产并广泛应用于各类建筑物墙壁作为装饰材料。

84.以上结合附图和具体实施例对本发明进行了描述,这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。