1.本发明属于吸附剂制备技术领域,具体为一种甲烷氮气分离用碳分子筛吸附剂,尤其是一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法。

背景技术:

3.目前开发和应用的气体分离技术主要包括低温深冷分离技术、膜分离技术和变压吸附技术等。在工业生产中,低温深冷分离技术是一种工艺成熟、应用广泛的气体分离技术,然而其设备复杂庞大,且能耗很高,成本投资巨大,具有不可忽视的缺点;膜分离技术是一种新兴的气体分离技术,如2020年西北油田石油工程技术研究院报道了一种新型膜分离脱氮技术,通过研发新型合成膜和膜分离脱氮流程整体设计与协同优化,氮气脱除率可达90%,甲烷/氮气分离效果显著,但该技术尚未发展成熟,还存在着膜制备技术难度大、耐压强度低、不易规模化使用的问题,与工业化目标仍有较大距离;变压吸附技术是一种利用不同气体组分之间的动力学效应原理或平衡效应原理,通过变压或变温来实现气体分离的技术,具有分离提纯效果优异、成本低廉和设备、工艺简易等许多优点,其核心则在于吸附剂材料的制备。

4.从现有的矿产资源中分离提纯甲烷最困难和关键的一步就是分离甲烷组分和氮气组分,这是因为甲烷分子和氮气分子具有极为相近的物理性质,动力学直径也非常接近,且都具有很低的临界温度,所以难以通过常规方法分离两者。基于实现更高效地分离甲烷组分和氮气组分的目的,研究开发能够在在甲烷氮气体系中高效分离两者的吸附剂材料具有十分重要的意义,目前主要包括分子筛材料、金属有机框架材料(metal-organicframeworks,mofs)等多种材料。2016年中国科学院大连化学物理研究所(专利号:cn102962036b)报道了一种以硝酸钴与有机羧酸类化合物、有机磺酸类化合物、咪唑类化合物、吡啶类化合物、胺类化合物及其衍生物等为原料,在溶剂中通过配位络合作用而自组装制备了多种具有超分子多孔网络结构的化合物,其中部分样品的甲烷平衡选择性达到了7以上,但制备工艺较为复杂,n2/ch4分离系数较低,尚不具备工业化的条件;2021 年4月,沸石分子筛甲烷/氮气分离吸附剂创制及低浓度煤层气富集成套技术通过了中国石油和化学工业联合会组织的科技成果鉴定,该项技术由太原理工大学、西南化工研究设计院有限公司等单位共同完成,以甲烷含量为16%~50%的煤层气回收利用为目标,采用变压吸附分离技术,以吸附剂为核心,优选高选择性甲烷/氮气分离沸石分子筛吸附剂,利用甲烷和氮气微弱的极性差别,在无平衡阳离子存在的纯硅分子筛上进行分离,其优点在于纯硅分子筛的孔道结构发达,吸附量大,n2/ch4分离系数最高达到了5.7左右,孔结构规整,且耐高温和耐水性能优异,但分子筛合成过程复杂,尤其在改善气体传质,涉及微晶合成过程时需要数次晶种迭代,合成周期长,且以纳米碳酸钙为模板剂,制备成本较高,导致不易大规模推广;此外,还有一些研究是以聚合物如聚乙烯亚胺、聚乙烯吡咯烷酮、聚乙二醇、聚丙二醇、甲基乙烯基醚-马来酸酐共聚物等为原料来制备具有合适的孔道尺寸和结构多孔网络结构吸附剂,但都无法避免制备工艺复杂、技术不成熟、成本高昂等问题。

技术实现要素:

5.本发明的目的是针对现有技术中存在的问题,提供一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法。在制备方法中,本发明预先通过混料成型、碳化和碳沉积处理制得了碳分子筛前驱体,然后通过浸渍掺杂处理引入了过渡金属盐组分,再对其依次进行保护气氛条件下的煅烧及还原处理,最终制得过渡金属单质改性的碳分子筛吸附剂。该碳分子筛吸附剂除了具有合适的孔道尺寸和结构以外,还通过浸渍掺杂处理引入了过渡金属盐组分,经煅烧及还原处理生成过渡金属单质,并均匀分布在碳分子筛的孔道结构当中,其对甲烷氮气体系中的氮气组分具有较强的选择性吸附能力。有效地解决了现工业化生产碳分子筛吸附剂的过程中存在的选择性分离效果不理想的问题。

6.为了实现以上发明目的,本发明的具体技术方案为:

7.一种甲烷氮气分离用碳分子筛吸附剂,该吸附剂为过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂,预先通过混料成型、碳化和碳沉积处理制得了碳分子筛前驱体,然后通过浸渍掺杂处理引入了过渡金属盐组分,再对其依次进行保护气氛条件下的煅烧及还原处理,最终制得过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂。

8.作为本技术中一种较好的实施方式,所述过渡金属盐是钼酸铵、硝酸铁、硝酸钴、硝酸镍、硝酸锌、硝酸铬中的任意一种。

9.作为本技术中一种较好的实施方式,所述过渡金属盐中过渡金属元素的质量百分比为0.3~3wt%。

10.一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂的制备方法,包括以下步骤:先将酚醛树脂与粘结剂充分混合均匀后挤条成型,然后对其进行碳化、碳沉积、浸渍掺杂、煅烧及还原处理,最终得到过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂,具体制备过程如下:

11.(1)混料成型:将粉碎至粒径10-100微米范围内的酚醛树脂与粘结剂共同充分搅拌至混合均匀,使用挤条机挤条成型,自然条件下使其干燥固化。

12.作为优选,通过挤条机挤条成型得到长约20mm、直径约5mm左右的颗粒。其中,所述粘结剂是煤焦油、沥青、树脂中的任意一种;粘结剂的质量百分比为1~20wt%。

13.(2)碳化:将上述颗粒放入高温转炉内,在n2气流中进行碳化处理。作为优选,该步骤的具体操作为:

14.将上述颗粒放入高温转炉内,持续通入250ml/min的n2气流,以 10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体。

15.(3)碳沉积:

16.在n2气流中引入苯蒸气,进行碳沉积处理。

17.作为优选,该步骤的具体操作为:

18.取适量上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100 ml/min的n2气流,以10℃/min的升温速率将温度升至800℃,然后用 100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂。

19.(4)浸渍掺杂、煅烧及还原:通过浸渍掺杂引入过渡金属盐组分,然后在n2气流中

进行煅烧处理,再在n

2-h2混合气气流中进行还原处理。

20.作为优选,该步骤的具体操作为:

21.取适量过渡金属盐(0.3~3wt%过渡金属元素)与去离子水于烧杯中,充分搅拌使其溶解,然后加入适量上述碳分子筛吸附剂,缓速搅拌60min 后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min的n2气流,以10℃/min的升温速率将温度升至400~800℃并保持60~360min后停止加热,待温度自然降至室温后,持续通入250ml/min的95%n

2-5%h2混合气气流,以 10℃/min的升温速率将温度升至400~1000℃并保持60~720min后停止加热,待温度自然降至室温后,取出得到过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂。

22.作为本技术中一种较好的实施方式,所述粘结剂是煤焦油、沥青、树脂中的任意一种。

23.作为本技术中一种较好的实施方式,所述粘结剂的质量百分比为1~ 20wt%。

24.作为本技术中一种较好的实施方式,煅烧处理的温度为400~ 800℃,时间为60~360min。

25.作为本技术中一种较好的实施方式,还原处理的温度为400~ 1000℃,时间为60~720min。

26.在众多吸附剂材料中,碳分子筛(carbon molecular sieves,cms) 材料具有生产成本低、分离吸附效果优异、化学性质稳定、易于活化再生等诸多优点,因此本发明在碳分子筛材料的基础上进行改性,引入过渡金属单质组分,从而提升其在甲烷氮气体系中选择性吸附氮气的能力,实现甲烷组分和氮气组分的高效分离。对于氮气的选择性吸附主要依靠反馈π键的作用机制:具有d3电子构型的过渡金属d轨道电子会转移至氮气分子的孔的π*反键轨道,进而形成反馈π键,而过渡金属氧化物与氮气分子不具备反馈π键作用,则对氮气没有明显的吸附效果。本发明通过向碳分子筛吸附剂的孔道结构中引入过渡金属单质,有效地提升了碳分子筛吸附剂对氮气组分的选择性吸附性能。

27.与现有的工业技术相比,本发明具有以下有益效果:

28.(一)、根据上述方法制备的碳分子筛吸附剂,在分离甲烷氮气体系中表现出了优良的选择性吸附氮气的性能。原因主要在于该碳分子筛吸附剂除了具有合适的孔道尺寸和结构以外,还在浸渍掺杂处理阶段引入了过渡金属盐组分,能够通过后续的煅烧及还原处理生成过渡金属单质,并均匀分布在碳分子筛的孔道结构当中,其对甲烷氮气体系中的氮气组分也具有比较强的选择性吸附能力。

29.(二)、根据上述方法制备的碳分子筛吸附剂具有活性更高、成本更低等优点,在分离甲烷氮气体系中表现出了优良的选择性吸附氮气的性能,且非常易于再生和重复利用。

30.(三)、根据上述方法制备碳分子筛吸附剂的过程立足于目前碳分子筛产品生产的实际情况,是一种可以快速应用于工业生产中的工艺技术。

附图说明

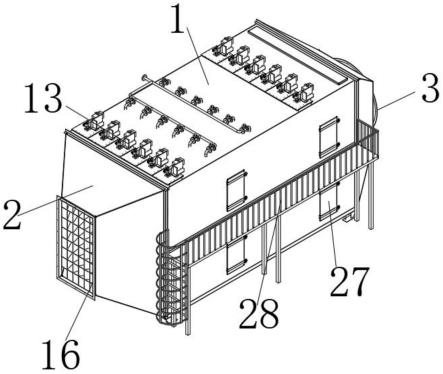

31.图1碳沉积装置流程示意图;

32.图2静态吸附测试流程示意图;

33.图3动态吸附测试流程示意图。

具体实施方式

34.一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂,预先通过混料成型、碳化和碳沉积处理制得了碳分子筛前驱体,然后通过浸渍掺杂处理引入了过渡金属盐组分,再对其进行煅烧及还原处理,最终制得过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂。

35.具体制备过程如下:

36.(1)混料成型:将粉碎至粒径10-100微米范围内的酚醛树脂与粘结剂(1~20wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;其中,所述粘结剂是煤焦油、沥青、树脂中的任意一种。

37.(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

38.(3)碳沉积:碳沉积装置流程图如图1所示,取适量上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃ /min的升温速率将温度升至800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

39.(4)浸渍掺杂、煅烧及还原:取适量过渡金属盐(0.3~3wt%过渡金属元素)与去离子水于烧杯中,充分搅拌使其溶解,然后加入适量上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250 ml/min的n2气流,以10℃/min的升温速率将温度升至400~800℃并保持60~360min后停止加热,待温度自然降至室温后,持续通入250 ml/min的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至400~1000℃并保持60~720min后停止加热,待温度自然降至室温后,取出得到过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂。

40.作为优选,所述过渡金属盐是钼酸铵、硝酸铁、硝酸钴、硝酸镍、硝酸锌、硝酸铬中的任意一种。

41.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

42.需要说明的是,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

43.本技术中所涉及的静态吸附测试方法为:在设定压力、固定测试时间及室温条件下,分别测试质量1g

±

0.1g的碳分子筛吸附剂吸附氦气、氮气、甲烷的体积,多次测试并取平均值进行计算得到相应的氮气、甲烷的吸附容量以及其对甲烷氮气混合气的分离系数,装置流程图如图2所示。

44.静态吸附仪的测试结果数据分析:在一定的压力、室温条件下,分别测试样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量,n2/ch4分离系数可由下列公式计算得出:

[0045][0046]

其中ci、cj分别为气体组分i、j的吸附容量,单位为ml/g,vi为气体组分i的吸附体积,单位ml,v

he

为he的吸附体积,单位ml,k值为测试温度下的平衡系数,m为测试样品质量,单位g,s为分离系数。

[0047]

动态吸附测试方法为:测试原料气配比为体积分数70%甲烷和30%氮气,测试样品质量14g

±

0.5g,在室温条件下进行吸附实验;系统经氦气冲刷后抽真空,真空度达到-0.1mpa后以氦气为平衡气通入系统,达到测试压力0.8mpa,进行吸附实验,最终富集甲烷的体积分数浓度由红外检测仪得到,装置流程图如图3所示。

[0048]

实施例1

[0049]

一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法,包括以下步骤:

[0050]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0051]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0052]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0053]

(4)浸渍掺杂、煅烧及还原:称取1.38g四水合钼酸铵与100ml 去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min后停止加热,待温度自然降至室温后,持续通入250ml/min的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至950℃并保持600min 后停止加热,待温度自然降至室温后,取出得到掺杂1.5wt%钼金属单质的碳分子筛吸附剂;将所得过渡金属单质改性的碳分子筛吸附剂封装于样品袋内,以待备用,编号为实施例1。

[0054]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0055]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0056]

实施例2

[0057]

一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法,包括以下步骤:

[0058]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0059]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0060]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0061]

(4)浸渍掺杂、煅烧及还原:称取2.76g四水合钼酸铵与100ml 去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min后停止加热,待温度自然降至室温后,持续通入250ml/min的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至950℃并保持600min 后停止加热,待温度自然降至室温后,取出得到掺杂3wt%钼金属单质的碳分子筛吸附剂;将所得过渡金属单质改性的碳分子筛吸附剂封装于样品袋内,以待备用,编号为实施例2。

[0062]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0063]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0064]

实施例3

[0065]

一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法,包括以下步骤:

[0066]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0067]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0068]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0069]

(4)浸渍掺杂、煅烧及还原:称取0.28g四水合钼酸铵与100ml 去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/

min的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min后停止加热,待温度自然降至室温后,持续通入250ml/min的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至950℃并保持600min 后停止加热,待温度自然降至室温后,取出得到掺杂0.3wt%钼金属单质的碳分子筛吸附剂;将所得过渡金属单质改性的碳分子筛吸附剂封装于样品袋内,以待备用,编号为实施例3。

[0070]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0071]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0072]

实施例4

[0073]

一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法,包括以下步骤:

[0074]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0075]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0076]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0077]

(4)浸渍掺杂、煅烧及还原:称取5.41g九水合硝酸铁与100ml 去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min后停止加热,待温度自然降至室温后,持续通入250ml/min的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至450℃并保持600min 后停止加热,待温度自然降至室温后,取出得到掺杂1.5wt%铁金属单质的碳分子筛吸附剂;将所得过渡金属单质改性的碳分子筛吸附剂封装于样品袋内,以待备用,编号为实施例4。

[0078]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0079]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0080]

实施例5

[0081]

一种过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂及其制备方法,包括以下步骤:

[0082]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0083]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0084]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0085]

(4)浸渍掺杂、煅烧及还原:称取4.89g硝酸锰水溶液(50wt%) 与100ml去离子水于烧杯中,充分搅拌使其充分混合,然后加入50g 上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入 250ml/min的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min后停止加热,待温度自然降至室温后,持续通入250ml/min 的95%n

2-5%h2混合气气流,以10℃/min的升温速率将温度升至450℃并保持600min后停止加热,待温度自然降至室温后,取出得到掺杂1.5 wt%锰金属单质的碳分子筛吸附剂;将所得过渡金属单质改性的碳分子筛吸附剂封装于样品袋内,以待备用,编号为实施例5。

[0086]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0087]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0088]

再生实施例:

[0089]

过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂的再生测试,包括以下步骤:

[0090]

将实施例1中经过吸附测试的碳分子筛吸附剂样品置于密闭容器内,使用真空泵进行10min的抽真空再生处理,令样品中吸附的气体完全脱附,然后再次采用静态吸附装置分别测定以上样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数;采用动态吸附装置测定以上样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯效果,如此重复5次,分别编号为再生样品1~5,其结果如表3所示。

[0091]

对比例1

[0092]

制备一种未经金属单质改性的碳分子筛进行甲烷氮气分离效果对比,制备过程包括以下步骤:

[0093]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0094]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/

min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0095]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;将所得碳分子筛吸附剂封装于样品袋内,以待备用,编号为对比例 1。

[0096]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0097]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0098]

对比例2

[0099]

制备钼金属氧化物改性的碳分子筛样品进行甲烷氮气分离效果对比,制备方法包括以下步骤:

[0100]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0101]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的 n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0102]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0103]

(4)浸渍掺杂及煅烧:称取1.38g四水合钼酸铵(1.5wt%钼)与100ml去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min 的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min 后停止加热,待温度自然降至室温后,取出得到掺杂过渡金属氧化物的碳分子筛吸附剂;将所得掺杂过渡金属氧化物的碳分子筛吸附剂封装于样品袋内,以待备用,编号为对比例2。

[0104]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0105]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0106]

对比例3

[0107]

制备铁金属氧化物改性的碳分子筛样品进行甲烷氮气分离效果对比,制备方法包括以下步骤:

[0108]

(1)混料成型:称取100g酚醛树脂,球磨粉碎得到粒径约为10-100 微米左右的粉

末,与10g煤焦油(10wt%)共同充分搅拌至混合均匀,使用挤条机挤条成型得到长约20mm、直径约5mm的颗粒,自然条件下使其干燥固化;

[0109]

(2)碳化:将上述颗粒放入高温转炉内,持续通入250ml/min的n2气流,以10℃/min的升温速率将温度升至850℃并保持240min后停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂前驱体;

[0110]

(3)碳沉积:称取50g上述碳分子筛吸附剂前驱体置于高温转炉内,持续通入100ml/min的n2气流,以10℃/min的升温速率将温度升至 800℃,然后用100ml/min的n2气流持续带入适量苯蒸气,60min后停止通入苯蒸气、停止加热,待温度自然降至室温后,取出得到碳分子筛吸附剂;

[0111]

(4)浸渍掺杂及煅烧:称取5.41g九水合硝酸铁(1.5wt%铁)与 100ml去离子水于烧杯中,充分搅拌使其溶解,然后加入50g上述碳分子筛吸附剂,缓速搅拌60min后置于80℃的烘箱中,待水分完全蒸发后,将上述碳分子筛吸附剂全部转移到高温转炉内,持续通入250ml/min 的n2气流,以10℃/min的升温速率将温度升至550℃并保持240min 后停止加热,待温度自然降至室温后,取出得到掺杂过渡金属氧化物的碳分子筛吸附剂;将所得过渡掺杂金属氧化物的碳分子筛吸附剂封装于样品袋内,以待备用,编号为对比例3。

[0112]

采用静态吸附装置分别测定该样品在3min内吸附氦气、氮气、甲烷的体积,并计算得到氮气、甲烷的吸附容量以及n2/ch4分离系数,其结果如表1所示。

[0113]

采用动态吸附装置测定该样品对体积分数70%ch

4-30%n2混合气的吸附情况,以红外分析仪作为检测器实时检测出口处ch4的体积分数变化,在1min左右得到最佳ch4提纯结果,其结果如表2所示。

[0114]

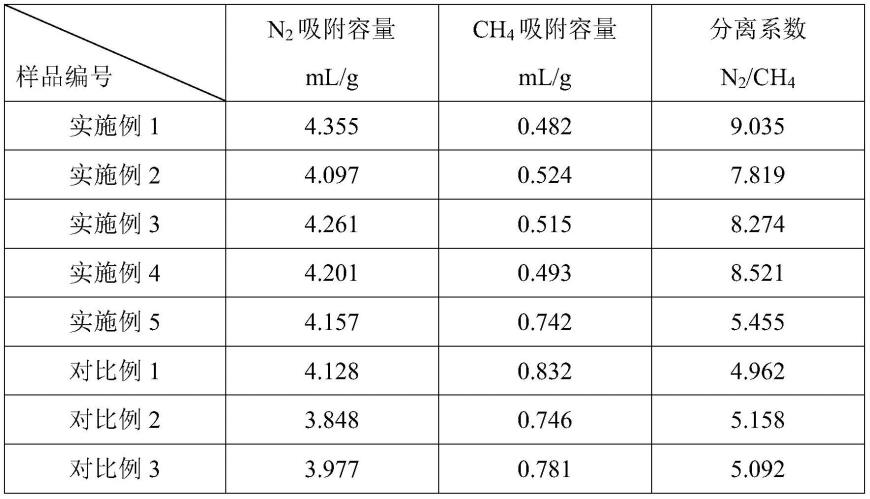

表1实施例和对比例中碳分子筛吸附剂对ch4和n2的静态吸附测定结果

[0115][0116]

表2实施例和对比例中碳分子筛吸附剂对体积分数70%ch

4-30%n2混合气动态吸附测定结果

[0117][0118]

表3实施例1中碳分子筛吸附剂重复再生后对ch4和n2的静态吸附测定结果和对体积分数70%ch

4-30%n2混合气动的态吸附测定结果

[0119][0120]

从表1和表2中可以发现,经浸渍掺杂处理后将过渡金属单质负载于碳分子筛吸附剂上能够有效地提升制得的碳分子筛吸附剂的n2/ch4分离系数,即提升其在甲烷氮气体系中选择性吸附氮气的能力,相较于未引入过渡金属单质组分的空白实验对比例1,实施例1~4均表现出了更为良好的选择性吸附性能,其中以含有1.5wt%钼的钼酸铵效果最为显著,而采用锰单质改性的实施例5相比于其它样品则没有十分明显的分离效果提升;对比例2~3减少了一步还原处理过程,由此制得的样品中,过渡金属以氧化物的形式存在于碳分子筛吸附剂上,其选择性吸附性能并没有明显的提升。以上结果表明:向碳分子筛吸附剂中引入特定的过渡金属盐组分后,仅经过煅烧处理形成过渡金属氧化物并不能够提升吸附剂在甲烷氮气体系中选择性吸附氮气的能力,还需经过还原处理形成过渡金属单质才能够显著达到这一效果;实施例1~4能够提升吸附剂在甲烷氮气体系中选择性吸附氮气的能力,并不仅是因为孔道尺寸和结构引起,过渡金属单质同样对氮气表现出了选择性吸附能力,故对比例2~3具有与实施例1~4一致的孔道尺寸和结构,却未能显著达到同样的分离效

果。从表3中可以发现,再生样品1~5是对实施例1中的样品进行抽真空再生处理,令样品中吸附的气体完全脱附,然后再次进行静态吸附测试和动态吸附测试,如此重复5次,所得样品均表现出了非常优良的选择性吸附性能,循环测试中未表现出大幅的性能下降。使用本发明技术,预先通过混料成型、碳化和碳沉积处理制得了碳分子筛前驱体,然后通过浸渍掺杂处理引入了过渡金属盐组分,再对其依次进行煅烧及还原处理,最终制得过渡金属单质改性的甲烷氮气分离用碳分子筛吸附剂,该碳分子筛吸附剂不仅具有合适的孔道尺寸和结构,引入的过渡金属单质组分更有利于其在分离甲烷氮气体系中选择性吸附氮气,并且同时也具有良好的脱附再生性能。

[0121]

前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

[0122]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。