1.本发明涉及喷涂设备技术领域,具体涉及一种用于工件的全自动多工位喷涂流水线。

背景技术:

2.喷涂是用喷涂设备把涂料喷涂到工件的表面,起到对产品美化和保护的作用,喷涂作业生产效率高,工件表面的喷涂均匀可靠;其应用范围广,主要有五金、塑胶、家私、军工、船舶等领域,是现今应用最普遍的一种涂装方式。随着科技的进步,现在大型工厂的喷涂作业通常都是采用自动化喷涂设备实现的,在百万级到百级的无尘车间,设置喷漆室、烘干炉、高温固化炉等。而传统的喷涂作业,往往都需要人工分步骤分工艺进行处理,操作麻烦,自动化水平低,且效率低下,大大影响了产品的生产效率。

3.基于上述情况,本发明提出了一种用于工件的全自动多工位喷涂流水线,可有效解决以上问题。

技术实现要素:

4.本发明的目的在于提供一种用于工件的全自动多工位喷涂流水线。本发明提供的一种用于工件的全自动多工位喷涂流水线,工件在输送轨道带动下先后完成表面除尘、预加热、一次喷涂油漆、烘干、一次冷却、二次喷涂油漆、高温固化加热和二次冷却,全自动完成整个油漆喷涂过程。

5.相比于传统喷涂行业,全自动多工位喷涂流水线实现了多设备多工艺的一体整合,首尾相接的循环输送轨道使人工集中分布在同一段区间内完成上料和下料操作,方便为后续机器人换人的无人化车间改造做好准备,同时配合针对不同工件的特定工装,使工件内外的漆面喷涂工艺也能够一次成型,减少了不同设备和不同工艺之间工件的转移输送以及存储空间,从而大大减少转移输送所消耗的时间、人力、物力和财力成本,彻底消除转移过程中造成的工件不良,并且内外漆面一次成型技术使工件表面的漆面质量更加均匀,漆面更加美观。

6.本发明与传统喷涂行业相比,本发明能做到将热能多级循环回收利用,大幅降低传统行业固化过程中的热能浪费和能源消耗,从而实现高效生产,高度节能减排的高水平全自动化流水线体。本发明通过下述技术方案实现:

7.一种用于工件的全自动多工位喷涂流水线,包括依次连接的除尘柜、预热炉、喷房一、烘干炉、急冻炉一、急冻炉二、喷房二、高温炉和急冻炉三;所述喷涂流水线设有用于输送工件的输送轨道,且所述输送轨道首尾相接贯穿整个流水线;所述输送轨道带动工件先后经所述除尘柜去除表面粉尘、经所述预热炉进行预加热,经所述喷房一进行一次喷涂油漆、经所述烘干炉烘干,经所述急冻炉一和急冻炉二进行一次冷却,再经所述喷房二进行二次喷涂油漆,经所述高温炉固化加热后,再经所述急冻炉三进行二次冷却,全自动完成整个油漆喷涂过程。

8.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述除尘柜包括箱体、除尘风机和底部水槽,所述箱体的一侧设有轨道进口一,所述箱体的另一侧设有轨道出口一,所述箱体的顶部设有排气孔,所述底部水槽固定于箱体底部,所述箱体内部右侧设有气雾棉一,所述箱体内部上侧设有气雾棉二,所述除尘风机位于箱体内部且位于气雾棉一右侧。

9.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述预热炉、烘干炉和高温炉均包括有底架、炉体和加热装置,所述炉体固定于底架上,所述炉体包括进料口和出料口,所述炉体的内部设有连通进料口与出料口的轨道槽;所述输送轨道设置于轨道槽的正下方;所述加热装置包括热室、燃烧机、送风机和出风管,所述燃烧机连通热室内部,所述送风机固定于热室上且将热室内热空气送出至出风管,所述出风管的一端连通至所述炉体内。

10.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述喷房一和所述喷房二均包括有喷漆房体、废气处理室和喷房水池;所述喷房水池设置于所述喷漆房体和废气处理室的下方;所述喷漆房体的一侧设有轨道进口二,所述喷漆房体的另一侧设有轨道出口二;所述输送轨道穿过轨道进口二和轨道出口二,并设置于所述喷房水池的上部;所述喷房水池的上方由上至下依次设置有水槽一和水槽二;所述水槽一的一侧设置有水幕一,所述水槽二的一侧设置有水幕二;所述喷漆房体的顶部安装有冷风机一,所述冷风机一通过喷漆房体顶部的分风板将冷风输送至喷漆房体内部;所述废气处理室包括多个水旋塔;所述水旋塔设于所述喷房水池的上方;所述废气处理室的上方设置有离心通风机,多个所述水旋塔通过所述离心通风机连通外部大气。

11.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述急冻炉一、急冻炉二和急冻炉三均包括有急冻炉本体,所述急冻炉本体的一侧开设有轨道进口三和轨道出口三;所述急冻炉本体的内部上方设置有冷风管道,所述冷风管道的下部固定连接有多个出风嘴,所述冷风管道的进风口处连接有冷风机二;所述冷风机二设置在急冻炉本体的顶部外侧;所述急冻炉本体顶部固定连接有散热管。

12.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述预热炉的炉体长度小于所述烘干炉的炉体长度,所述烘干炉的炉体长度小于所述高温炉均的炉体长度。

13.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述预热炉和烘干炉的加热装置数量均设置有一个;所述高温炉的加热装置的数量设置为三个。

14.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述加热装置通过支架架设在炉体的上方。

15.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述高温炉的废气排气管道连接至所述预热炉的燃烧室中。

16.根据上述技术方案,作为上述技术方案的进一步优选技术方案,所述废气处理室的顶部设置有检修平台。

17.本发明与现有技术相比,具有以下优点及有益效果:

18.本发明的目的在于提供一种用于工件的全自动多工位喷涂流水线。本发明提供的一种用于工件的全自动多工位喷涂流水线,工件在输送轨道带动下先后完成表面除尘、预

加热、一次喷涂油漆、烘干、一次冷却、二次喷涂油漆、高温固化加热和二次冷却,全自动完成整个油漆喷涂过程。

19.相比于传统喷涂行业,全自动多工位喷涂流水线实现了多设备多工艺的一体整合,首尾相接的循环输送轨道使人工集中分布在同一段区间内完成上料和下料操作,方便为后续机器人换人的无人化车间改造做好准备,同时配合针对不同工件的特定工装,使工件内外的漆面喷涂工艺也能够一次成型,减少了不同设备和不同工艺之间工件的转移输送以及存储空间,从而大大减少转移输送所消耗的时间、人力、物力和财力成本,彻底消除转移过程中造成的工件不良,并且内外漆面一次成型技术使工件表面的漆面质量更加均匀,漆面更加美观。

20.本发明与传统喷涂行业相比,本发明能做到将热能多级循环回收利用,大幅降低传统行业固化过程中的热能浪费和能源消耗,从而实现高效生产,高度节能减排的高水平全自动化流水线体。

附图说明

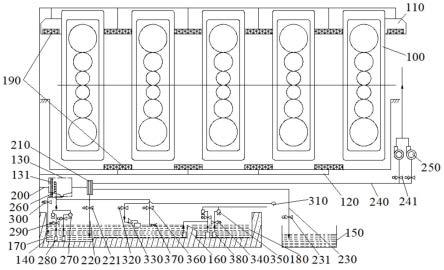

21.图1为本发明的整体结构示意图;

22.图2为本发明的除尘柜整体结构示意图;

23.图3为本发明的除尘柜内部结构示意图;

24.图4为本发明的高温炉(预热炉或烘干炉)整体结构示意图;

25.图5为本发明的高温炉内部结构示意图;

26.图6为本发明的喷漆房整体结构示意图;

27.图7为本发明的喷漆房内部结构示意图;

28.图8为本发明的喷漆房另一角度的内部结构示意图;

29.图9为本发明的急冻炉整体结构示意图;

30.图10为本发明的急冻炉内部结构示意图。

具体实施方式

31.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

32.实施例1:

33.一种用于工件的全自动多工位喷涂流水线,包括依次连接的除尘柜1、预热炉2、喷房一3、烘干炉4、急冻炉一5、急冻炉二6、喷房二7、高温炉8和急冻炉三9;所述喷涂流水线设有用于输送工件的输送轨道10,且所述输送轨道10首尾相接贯穿整个流水线;所述输送轨道10带动工件先后经所述除尘柜1去除表面粉尘、经所述预热炉2进行预加热,经所述喷房一3进行一次喷涂油漆、经所述烘干炉4烘干,经所述急冻炉一5和急冻炉二6进行一次冷却,再经所述喷房二7进行二次喷涂油漆,经所述高温炉8固化加热后,再经所述急冻炉三9进行二次冷却,全自动完成整个油漆喷涂过程。

34.实施例2:

35.一种用于工件的全自动多工位喷涂流水线,包括依次连接的除尘柜1、预热炉2、喷房一3、烘干炉4、急冻炉一5、急冻炉二6、喷房二7、高温炉8和急冻炉三9;所述喷涂流水线设有用于输送工件的输送轨道10,且所述输送轨道10首尾相接贯穿整个流水线;所述输送轨道10带动工件先后经所述除尘柜1去除表面粉尘、经所述预热炉2进行预加热,经所述喷房一3进行一次喷涂油漆、经所述烘干炉4烘干,经所述急冻炉一5和急冻炉二6进行一次冷却,再经所述喷房二7进行二次喷涂油漆,经所述高温炉8固化加热后,再经所述急冻炉三9进行二次冷却,全自动完成整个油漆喷涂过程。

36.本发明在工作时,工件在输送轨道10带动下先后完成表面除尘、预加热、一次喷涂油漆、烘干、一次冷却、二次喷涂油漆、高温固化加热和二次冷却,全自动完成整个油漆喷涂过程,自动化水平高,能源消耗率低,节省了人力、财力、物力,大大增加产品的生产效率。

37.进一步地,在另一个实施例中,所述除尘柜1包括箱体101、除尘风机102和底部水槽103,所述箱体101的一侧设有轨道进口一1011,所述箱体101的另一侧设有轨道出口一1012,所述箱体101的顶部设有排气孔1013,所述底部水槽103固定于箱体101底部,所述箱体101内部右侧设有气雾棉一104,所述箱体101内部上侧设有气雾棉二105,所述除尘风机102位于箱体101内部且位于气雾棉一104右侧。

38.本发明除尘柜1通过除尘风机102的运转,会将送入箱体101内部的工件上的灰尘吸下来,通过右侧的气雾棉一104进行过滤吸附,同时较大比重的粉尘在自身重力作用下掉入装有水的底部水槽103进行收集,较小比重的粉尘会向上移动通过上端的气雾棉二105进行过滤吸附,提高吸附效果,之后过滤后的空气从上端的排气孔1013排出。同时下方的底部水槽103的设置,能够增加空气湿度,进而使一部分的粉尘增湿提高吸附效果。

39.进一步地,在另一个实施例中,所述预热炉2、烘干炉4和高温炉8均包括有底架201、炉体202和加热装置203,所述炉体202固定于底架201上,所述炉体202包括进料口2021和出料口2022,所述炉体202的内部设有连通进料口2021与出料口2022的轨道槽2023;所述输送轨道10设置于轨道槽2023的正下方;所述加热装置203包括热室2031、燃烧机2032、送风机2033和出风管2034,所述燃烧机2032连通热室2031内部,所述送风机2033固定于热室2031上且将热室2031内热空气送出至出风管2034,所述出风管2034的一端连通至所述炉体202内。

40.本发明预热炉2(或烘干炉4或高温炉8)通过输送轨道10将需要预热(或烘干或高温固化)的工件从炉体202的进料口2021送入内部,输送轨道10沿着轨道槽2023将工件移动后从出料口2022送出,上端的燃烧机2032将空气加热后经送风机2033将热室2031内的热空气送出至出风管2034,从而实现出风管2034对工件进行热风预热(或烘干或高温固化)。

41.进一步地,在另一个实施例中,所述喷房一3和所述喷房二7均包括有喷漆房体301、废气处理室302和喷房水池303;所述喷房水池303设置于所述喷漆房体301和废气处理室302的下方;所述喷漆房体301的一侧设有轨道进口二3011,所述喷漆房体301的另一侧设有轨道出口二3012;所述输送轨道10穿过轨道进口二3011和轨道出口二3012,并设置于所述喷房水池303的上部;所述喷房水池303的上方由上至下依次设置有水槽一3013和水槽二3014;所述水槽一3013的一侧设置有水幕一3015,所述水槽二3014的一侧设置有水幕二3016;所述喷漆房体301的顶部安装有冷风机一3017,所述冷风机一3017通过喷漆房体301

顶部的分风板3018将冷风输送至喷漆房体301内部;所述废气处理室302包括多个水旋塔3021;所述水旋塔3021设于所述喷房水池303的上方;所述废气处理室302的上方设置有离心通风机3022,多个所述水旋塔3021通过所述离心通风机3022连通外部大气。

42.本发明当对工件进行喷涂时,含有漆雾的气流在冷风机一3017的负压作用下,能把喷漆时的漆雾直接打在喷房水池303里或水幕一3015和水幕二3016上,从而喷漆时产生的气味及未吸附的漆雾经水旋塔3021和离心通风机3022排到喷房外,起到净化喷漆工作环境及保护人身健康的作用。

43.进一步地,在另一个实施例中,所述急冻炉一5、急冻炉二6和急冻炉三9均包括有急冻炉本体501,所述急冻炉本体501的一侧开设有轨道进口三5011和轨道出口三5012;所述急冻炉本体501的内部上方设置有冷风管道502,所述冷风管道502的下部固定连接有多个出风嘴5021,所述冷风管道502的进风口处连接有冷风机二503;所述冷风机二503设置在急冻炉本体501的顶部外侧;所述急冻炉本体501顶部固定连接有散热管504。

44.本发明的急冻炉一5和急冻炉二6将烘干(急冻炉三9将加热固化)后的工件从轨道进口三5011送入急冻炉本体501内部,通过设置在急冻炉本体501的内部上方的冷风管道502,可以将冷风机二503产生的冷风由冷风管道502上的多个出风嘴5021对工件进行快速冷却,确保生产的连续性,并且采用风冷的方式,大大提高了冷却效率,从而提高了生产效率。

45.进一步地,在另一个实施例中,所述预热炉2的炉体202长度小于所述烘干炉4的炉体202长度,所述烘干炉4的炉体202长度小于所述高温炉8均的炉体202长度。所述预热炉2和烘干炉4的加热装置203数量均设置有一个;所述高温炉8的加热装置203的数量设置为三个。

46.本发明的预热炉2仅对工件进行预热处理,加热时间短,而烘干炉4需要对工件表面的一次喷涂油漆进行烘干,烘干所需时间较长,因此预热炉2的炉体202长度小于所述烘干炉4的炉体202长度;而高温炉8需要对工件表面的二次喷涂油漆进行高温固化,其加热时间最长,因此高温炉8均的炉体202长度也是最长,且由于高温炉8均的炉体202长度最长,单个加热装置203无法满足工件表面的高温固化的作用,因此高温炉8的加热装置203的数量设置为三个。

47.进一步地,在另一个实施例中,所述加热装置203通过支架204架设在炉体202的上方。

48.本发明的加热装置203体积较大,无法直接安装在炉体202上方,因此需要通过支架204架设在炉体202的上方以方便对炉体202内部的工件进行加热。

49.进一步地,在另一个实施例中,所述高温炉8的废气排气管道连接至所述预热炉2的燃烧室2031中。

50.本发明利用高温炉8排出的高温废气辅助维持预热炉2的内部温度,从而降低预热炉2的能量消耗,做到将热能多级循环回收利用,大幅降低传统行业固化过程中的热能浪费和能源消耗,从而实现高效生产,高度节能减排的高水平全自动化流水线体。

51.进一步地,在另一个实施例中,所述废气处理室302的顶部设置有检修平台303。

52.本发明通过在述废气处理室302的顶部设置有检修平台303,方便维修人员进行检修工作。

53.依据本发明的描述及附图,本领域技术人员很容易制造或使用本发明的一种用于工件的全自动多工位喷涂流水线,并且能够产生本发明所记载的积极效果。

54.如无特殊说明,本发明中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本发明中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合附图,并根据具体情况理解上述术语的具体含义。

55.除非另有明确的规定和限定,本发明中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

56.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。