1.本发明属于绿色催化技术领域,涉及一种腈纶纤维固载多重季铵盐催化剂及其制备方法和应用。

背景技术:

2.环境中大量co2产生的温室效应导致了全球平均气温连年攀升,如何减少大气中的co2含量成为科研工作者关注的一大热点。另外,co2又是一种廉价、丰富的c1资源,通过一定技术手段将co2转化为有用的化学物质不仅可以缓解全球资源危机还能推动生态环境的可持续发展。然而,co2极高的化学键能使其很难被活化转化,因此,如何在温和条件下实现co2的有效活化转化成为学术界的一大难点。

3.我国以煤炭为主的能源结构短期内不会改变,而目前煤炭资源的利用必然伴随着大量co2的排放。减少尾气中co2的排放以及 co2的资源化利用将是未来发展主旋律,通过一定技术手段将co2转化为有用的化学物质不仅可以缓解全球资源危机还能推动生态环境的可持续发展。

4.利用环氧化合物与二氧化碳反应合成环状碳酸酯是目前最常用的固定二氧化碳方法。而且,合成的环碳酸酯可作为极性非质子溶剂或制备高附加值化学品的原料。因此,科研工作者开发了各种催化体系来催化二氧化碳转化为环状碳酸酯,其中应用最广泛的催化剂是季铵盐、离子液体和4-二氨基吡啶(dmap)。但均相催化具有难分离的固有缺点,会造成环境污染和资源浪费。将均相催化剂固定到固体载体上是克服这些缺陷、实现绿色可持续化学的理想策略。为了解决二氧化碳的固定问题,人们一直在努力开发绿色可循环的多相催化剂。目前文献报道的非均相催化剂大致可以分为无机、有机、复合三类,通常由于可修饰位点少、固载量低、活性位点固载不牢固、成本高等缺点,从而限制了其更大范围的应用。

技术实现要素:

5.针对现有技术中存在的问题,本发明提出了一种载体廉价易得、催化剂制备过程简单、催化活性高、成本低、循环性能好的腈纶纤维固载多重季铵盐催化剂及其制备方法和应用,解决现有co2化学固定催化剂载体材料性能不足、制备过程复杂、催化活性不理想、催化位点已流失等问题。

6.为解决上述技术问题,本发明采用以下技术方案:

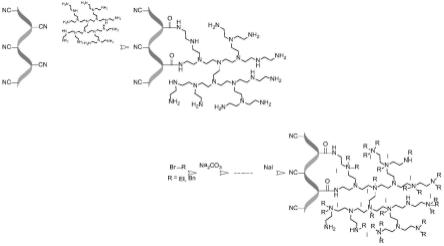

7.一种腈纶纤维多重季铵盐催化剂的制备方法,包括以下步骤:

8.(1)超支化聚乙烯亚胺功能化腈纶纤维的合成:在水热反应釜中将超支化聚乙烯亚胺溶解于水中,然后加入腈纶纤维进行反应,反应结束后取出纤维,抽滤,洗涤,干燥得到超支化聚乙烯亚胺功能化腈纶纤维panaf;

9.(2)多重季铵化:将干燥的超支化聚乙烯亚胺功能化腈纶纤维panaf加入溴代烷和乙腈混合溶液中,电磁搅拌下回流一定时间h1,然后取出纤维,抽滤后,浸入碳酸钠溶液中,

室温搅拌一定时间h2后,取出纤维,抽滤,然后再放入溴代烷和乙腈混合溶液中反应相同时间,如此重复4次后,洗涤、干燥,备用;

10.(3)离子交换:将1.0g第二步得到的纤维浸入到20ml碘化钠溶液中,电磁搅拌下室温反应一定时间,然后取出纤维,抽滤,洗涤、干燥得到腈纶纤维固载多重季铵盐催化剂。

11.进一步,步骤(1)中腈纶纤维与超支化聚乙烯亚胺的质量比为1:(3~10)。

12.进一步,步骤(1)中反应温度为100~150℃,反应时间为5~10h。

13.进一步,步骤(2)中的步骤(2)中的溴代烷包括溴乙烷、正溴丁烷,溴代烷和乙腈的体积比为1:5~2:5,以1.0g超支化聚乙烯亚胺功能化腈纶纤维 panaf为基准,需要溴代烷和乙腈混合溶液50ml。

14.进一步,步骤(2)中反应时间h1为10~18h,碳酸钠溶液的质量分数为 5%~10%,反应时间h2为2~8h。

15.进一步,步骤(3)中碘化钠溶液的质量分数为10%~55%,以1.0g第二步得到的纤维为基准,需要碘化钠溶液20ml。

16.进一步,步骤(3)中电磁搅拌反应时间为6~12h。

17.所述洗涤采用60~80℃的去离子水洗涤至滤液ph=7,所述干燥条件为60℃真空干燥过夜。

18.利用本发明所述的制备方法制得的腈纶纤维多重季铵盐催化剂。

19.本发明所述的腈纶纤维固载多重季铵盐催化剂在催化环氧氯丙烷固定二氧化碳反应中的应用。

20.本发明采用腈纶纤维为载体,以腈纶纤维上的氰基为锚点,在一定反应条件下,氰基与小分子氨基发生反应并生成酰胺键,将功能基团以共价键的形式固载到腈纶纤维上,从而制备腈纶纤维基柔性催化剂并用于催化co2化学固定,该催化剂具有物理化学稳定性好、可修饰位点多、固载量高等优点,更利于co2催化转化研究。

21.采用以上技术方案后,本发明取得以下有益效果:

22.(1)本发明制备的腈纶纤维固载多重季铵盐催化剂具有载体廉价易得、催化剂制备过程简单、催化活性高、成本低、循环性能好等优点。

23.(2)将本发明制备的腈纶纤维固载多重季铵盐催化剂应用催化环氧氯丙烷化学固定二氧化碳反应,具有反应条件温和(80℃)、二氧化碳压力小(常压气包)、反应时间短(12h)、反应转化率高(>99%)和循环性能好(至少可以循环6次)等优点。此外,该纤维催化剂便于防止成多种形状,更有利于工业固定床催化的应用,具有潜在工业应用价值。

附图说明

24.图1腈纶纤维固载多重季铵盐催化剂的制备流程。

25.图2碳酸环氯丙烯酯的核磁共振氢谱。

具体实施方式

26.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

27.实施例1

28.本实施例腈纶纤维固载多重季铵盐催化剂的制备方法如下:

29.(1)超支化聚乙烯亚胺功能化腈纶纤维的合成:在水热反应釜中将10g超支化聚乙烯亚胺溶解于30ml水中,然后加入1.0g腈纶纤维,140℃下反应6h。然后取出纤维,抽滤,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥 (60℃)过夜后,得到超支化聚乙烯亚胺功能化腈纶纤维panaf。

30.(2)多重季铵化:在烧瓶中加入溴乙烷与乙腈1:5混合溶液50ml,再加入1.0g干燥的超支化聚乙烯亚胺功能化腈纶纤维,电磁搅拌下回流12h。然后取出纤维,抽滤后,浸入质量分数为的10%碳酸钠溶液中,室温搅拌4h后,取出纤维,抽滤,然后再放入溴乙烷乙腈溶液中反应相同时间,如此重复4次后,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥(60℃)过夜后,备用。

31.(3)离子交换:将1.0g第二步得到的纤维浸入到20ml质量分数为的50%碘化钠溶液中,电磁搅拌8h。然后取出纤维,抽滤,用60~80℃的去离子水水洗净。再经真空干燥(60℃)过夜,得到腈纶纤维固载多重季铵盐催化剂 panaf-et。

32.实施例2

33.本实施例腈纶纤维固载多重季铵盐催化剂的制备方法如下:

34.(1)超支化聚乙烯亚胺功能化腈纶纤维的合成:同实施例1;

35.(2)多重季铵化:在烧瓶中加入正溴丁烷与乙腈1:5混合溶液50ml,再加入1.0g干燥的超支化聚乙烯亚胺功能化腈纶纤维,电磁搅拌下回流12h。然后取出纤维,抽滤后,浸入质量分数为的10%碳酸钠溶液中,室温搅拌4h后,取出纤维,抽滤,然后再放入正溴丁烷乙腈溶液中反应相同时间,如此重复4 次后,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥(60℃)过夜后,备用。

36.(3)离子交换:将1.0g第二步得到的纤维浸入到20ml质量分数为的50%碘化钠溶液中,电磁搅拌8h。然后取出纤维,抽滤,用60~80℃的去离子水水洗净。再经真空干燥(60℃)过夜,得到腈纶纤维固载多重季铵盐催化剂 panaf-bu。

37.实施例3

38.本实施例腈纶纤维固载多重季铵盐催化剂的制备方法如下:

39.(1)超支化聚乙烯亚胺功能化腈纶纤维的合成:在水热反应釜中将6g超支化聚乙烯亚胺溶解于30ml水中,然后加入1.0g腈纶纤维,100℃下反应10h。然后取出纤维,抽滤,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥(60℃)过夜后,得到超支化聚乙烯亚胺功能化腈纶纤维panaf。

40.(2)多重季铵化:在烧瓶中加入溴乙烷与乙腈(体积比)2:5混合溶液50ml,再加入1.0g干燥的超支化聚乙烯亚胺功能化腈纶纤维,电磁搅拌下回流10h。然后取出纤维,抽滤后,浸入质量分数为5%的碳酸钠溶液中,室温搅拌8h后,取出纤维,抽滤,然后再放入溴乙烷乙腈溶液中反应相同时间,如此重复4次后,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥(60℃)过夜后,备用。

41.(3)离子交换:将1.0g第二步得到的纤维浸入到20ml质量分数为10%的碘化钠溶液中,电磁搅拌12h。然后取出纤维,抽滤,用60~80℃的去离子水水洗净。再经真空干燥(60℃)过夜,得到腈纶纤维固载多重季铵盐催化剂 panaf-et。

42.实施例4

43.本实施例腈纶纤维固载多重季铵盐催化剂的制备方法如下:

44.(1)超支化聚乙烯亚胺功能化腈纶纤维的合成:在水热反应釜中将3g超支化聚乙烯亚胺溶解于30ml水中,然后加入1.0g腈纶纤维,150℃下反应5h。然后取出纤维,抽滤,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥 (60℃)过夜后,得到超支化聚乙烯亚胺功能化腈纶纤维panaf。

45.(2)多重季铵化:在烧瓶中加入溴乙烷与乙腈1:5混合溶液50ml,再加入1.0g干燥的超支化聚乙烯亚胺功能化腈纶纤维,电磁搅拌下回流18h。然后取出纤维,抽滤后,浸入质量分数为18%碳酸钠溶液中,室温搅拌2h后,取出纤维,抽滤,然后再放入溴乙烷乙腈溶液中反应相同时间,如此重复4次后,用60~80℃的去离子水洗涤至滤液ph=7。再经真空干燥(60℃)过夜后,备用。

46.(3)离子交换:将1.0g第二步得到的纤维浸入到20ml质量分数为30%的碘化钠溶液中,电磁搅拌6h。然后取出纤维,抽滤,用60~80℃的去离子水水洗净。再经真空干燥(60℃)过夜,得到腈纶纤维固载多重季铵盐催化剂 panaf-et。

47.将上述腈纶纤维固载多重季铵盐催化剂应用于催化环氧氯丙烷固定二氧化碳,反应路线如下所示

[0048][0049]

反应按如下方案进行:

[0050]

在反应管中加入环氧氯丙烷(50mmol)和5mol%(以碘离子计算)纤维催化剂,多次排气后密封并连接二氧化碳气包。反应液在80℃下搅拌12h后取出纤维催化剂。反应液转化率通过核磁谱图确定。纤维用乙醇和水冲洗、干燥后用于下次循环。反应产物经核磁氢谱表征(1h nmr(400mhz,cdcl3):如图2所示。)实验结果如表1(腈纶纤维固载多重季铵盐催化剂催化环氧氯丙烷固定二氧化碳反应的活性评价)和表2(腈纶纤维固载多重季铵盐催化剂催化环氧氯丙烷固定二氧化碳反应的循环性能评价)所示。

[0051]

表1活性评价

[0052][0053]

表2腈纶纤维固载多重季铵盐催化剂panaf-bu循环性能评价

[0054]

循环次数123456产率(%)999998959289

[0055] 以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这

些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。