1.本发明涉及纤维水泥板材生产技术领域,具体涉及一种半网箱抄取工艺及半网箱抄取机。

背景技术:

2.纤维水泥板/硅酸钙板是以钙质材料、硅质材料以及增强纤维为主要原料,经流浆或抄取成型、蒸压养护制成的一种绿色环保建筑板材,具有高强、轻质、防潮、防霉变、防蛀、防火等优良性能,同时其性能稳定,变形量小。纤维水泥板/硅酸钙板以其优越的材料性能被广泛应用于世界上每个国家的建筑工程中,其应用范围越来越广,已经逐步发展成为建筑领域板材的主导材料之一。

3.纤维水泥板/硅酸钙板在生产时一般采用流浆或抄取成型,抄取取成型一般采用抄取机。现有技术中,抄取机主要采用网箱网轮抄取机,工艺原理如图1所示,料浆由网箱流槽116a流入网箱113a内,搅拌器115a用于防止料浆沉淀以及让料浆均匀,10%左右浓度料浆液面淹没网轮114a直径3/4左右位置,网轮114a外表面包裹有10目左右内网60—80目外网,网轮114a上面是上料的无端毛毯102a,无端毛毯102a上面是伏辊101a,无端毛毯运动时,摩擦力会带动网轮114a与伏辊101a旋转,网箱113a内的料浆与网轮114a接触时,网轮114a内外压力差作用会让网轮114a外网带上一层均匀薄料浆,因网轮114a外网有许多微孔可透气,而毛毯102a与伏辊101a间密实无法让空气透过,当网轮114a上的料层经毛毯102a和伏辊101a压缩时,网轮114a上的料层会失去一部分水,在负压作用下吸上毛毯102a,无端毛毯102a不停运动,网轮114a上的薄料层会持续不断的吸上毛毯102a完成连续生产,毛毯102a上料层经真空箱104a脱水后进入成型筒109a与胸辊110a之间时,在成型筒109a与胸辊110a挤压下再次脱水,并在负压作用下吸上成型筒109a,成型筒109a不停旋转,当成型筒109a上料坯厚度达到需要厚度时,成型筒109a上自动扯坯机,会自动扯下板坯,扯下的板坯进入下道工序加工成各种产品。

4.现有网箱抄取工艺存在以下缺点是:(1)网箱容积大,部分料浆在网箱内循环,影响料浆新鲜度;(2)外网只有60—80目,网孔偏大,易造成回水浓度大;(3)不能适应高浓度料浆生产;(4)料层含水高会出现“冲料”现象;(5)网轮内外压差小,上料层薄,生产效率低。(6)占地面积大,能耗高,投资也多。

5.鉴于此,有必要提供一种新的工艺解决上述技术问题。

技术实现要素:

6.本发明要解决的技术问题是提供一种可应用于高浓度浆料的半网箱抄取工艺及半网箱抄取机,且具有网轮带料层厚、回水浓度低、占地面积小、能耗低等优点。

7.为了解决上述问题,本发明的技术方案如下:

8.一种半网箱抄取机,包括半网箱、设于所述半网箱上且部分浸入半网箱内的真空网轮、与所述真空网轮一端连接的配气装置、与所述真空网轮配合用于上料的毛布伏辊装

置、与配气装置连接的真空系统;

9.所述真空网轮包括筒体、沿所述筒体轴向设置的分区隔板、沿所述筒体轴向设置的轴向支撑板、嵌设于所述分区隔板和轴向支撑板且沿所述筒体环向设置的环向支撑板、以及设于所述分区隔板、轴向支撑板、环向支撑板上且绕筒体设置网轮外网,所述分区隔板将所述筒体与网轮外网之间的区域分隔成若干个独立的真空箱,所述筒体上对应每个真空箱设有若干个第一通孔,且每个真空箱对应的第一通孔通过导气管与所述配气装置连接;

10.所述配气装置包括与所述真空网轮端部连接的外压板、与所述外压板连接的活动配气盘、与所述活动配气盘同心接触的固定配气盘、与所述固定配气盘连接的管接头固定板、与所述管接头固定板连接用于调整固定配气盘与活动配气盘接触压力的调节装置,所述外压板和活动配气盘上设有与导气管连通且一一对应的第二通孔,所述固定配气盘上设有与第二通孔对接的吸料孔、脱水孔、吹气孔和清洗孔,所述管接头固定板上设有与吸料孔、脱水孔、吹气孔和清洗孔对应连接的吸料管、脱水管、吹气管和洗涤管,所述吸料孔连通的真空箱在工作过程中浸没在浆料中;所述吸料管、脱水管分别与真空系统连接,所述吹气管与空压系统连接,所述洗涤管与洗涤水系统连接。

11.进一步地,所述真空网轮分区形成的真空箱的数量为10-40个,所述吸料孔所占区域对应4-10根导气管,所述脱水孔所占区域对应4-10根导气管,所述吹气孔所占区域对应1根导气管,所述洗涤孔所占区域对应1根导气管。

12.进一步地,所述分区隔板和轴向支撑板的两端分别与真空网轮的轮毂连接,且所述分区隔板的高度为80-100mm,所述轴向支撑板的高度为40-80mm,且所述轴向支撑板远离环向支撑板的一侧与所述筒体间隔设置。

13.进一步地,所述网轮外网的孔径为200-400目。

14.进一步地,所述活动配气盘与固定配气盘接触压力调节装置包括固定于真空网轮转动轴一端且设有弹簧导杆固定座的轴承座、连接所述弹簧导杆固定座和管接头固定板的弹簧导杆、套设于所述弹簧导杆的弹簧、以及设于所述弹簧导杆用于调节弹簧伸缩量的调节螺母,所述弹簧的压力作用在管接头固定板上并传递到固定配气盘。

15.进一步地,所述毛布伏辊装置包括毛布伏辊安装架、设于毛布伏辊安装架一端与真空网轮配合的伏辊、与毛布伏辊安装架31连接用于调整伏辊压力的伏辊调节气缸、设于毛布伏辊安装架且位于伏辊下方的毛布导辊、绕所述毛布导辊和伏辊设置的毛布、固定于毛布伏辊安装架上的毛布脱水装置,所述伏辊位于真空网轮水平中心线上20-60度位置。

16.进一步地,所述真空系统包括与真空泵连接的保压汽水分离器,所述保压汽水分离器包括罐体、设于所述罐体上部的进气口、设于罐体底部的出液口、设于罐体顶部并与真空泵进气口连接的出气口、设于所述罐体内将其空间分隔成上腔室和下腔室的隔离装置、设于所述罐体顶部的短通气管、设于所述罐体顶部并延伸至所述下腔室的长通气管、设于所述罐体顶部用于控制短通气管和长通气管连通或隔断的气控阀、以及设于所述隔离装置的第一排液阀和设于所述出液口的第二排液阀,所述短通气管与长通气管连通时,上腔室和下腔室处于负压状态,所述短通气管和长通气管隔断时,下腔室处于大气压状态;

17.当上腔室的液体达到设定上限值时,气控阀开启,短通气管和长通气管连通,上腔室和下腔室连通,在上腔室和下腔室处于压力平衡的负压状态下,第一排液阀在重力作用下自动开启,第二排液阀受负压作用自动关闭,上腔室内液体排至下腔室;

18.当上腔室的液位达到设定下限值时,气控阀关闭,短通气管和长通气管隔断,上腔室与下腔室不连通,长通气管与大气连通使下腔室处于大气压状态,此时第一排液阀受负压作用自动关闭,第二排液阀受重力自动开启,下腔室内液体排出,真空泵工作持续,气控阀持续,保压汽水分离器工作持续。

19.进一步地,所述气控阀包括设于所述罐体顶部且对应短通气管和长通气管位置具有开孔的固定板、设于所述固定板上且具有凹槽的密封板、与所述罐体顶部连接且与所述密封板平行移动设置的气缸、连接所述气缸和密封板的连接板,所述气缸伸缩带动密封板移动;

20.所述气控阀开启时,固定板上对应短通气管和长通气管的开孔位置均位于所述密封板的凹槽内,此时,短通气管和长通气管通过凹槽连通,凹槽不与大气连通;

21.所述气控阀关闭时,短通气管与所述密封板的凹槽错位,所述密封板密封了短通气管,使短通气管和长通气管隔断,此时长通气管通过密封板凹槽与大气连接。

22.本发明还提供一种半网箱抄取工艺,采用所述半网箱抄取机制板,包括如下步骤:

23.步骤s1,制浆后的浆料由磨浆机送至半网箱,至真空网轮与固定配气盘的吸料孔连通的真空箱浸没在浆料中,启动半网箱抄取机;

24.步骤s2,与固定配气盘的吸料孔连通的真空箱与吸料管连通,真空作用下在网轮外网内外侧形成压力差而使浆料中颗粒物附着在网轮外网表面形成料层,网轮外网过滤后的滤液经吸料管排出;

25.步骤s3,真空网轮转动,表面形成料层的真空箱转动至脱水区,与固定配气盘的脱水孔连通的真空箱与脱水管连通,在真空作用下使料层失去部分水分,脱去的水分经脱水管排出;

26.步骤s4,脱水后的料层转动至毛布位置,毛布脱水装置使毛布背面形成负压而使网轮上的料层吸附在毛布上;

27.步骤s5,当网轮上的料层与毛布运动至与吹气区对应的伏辊位置处,与固定配气盘的吹气孔连通的真空箱与吹气管连通,吹气管提供的压缩气体会使料层脱离网轮外网而粘附在毛布上,毛布运行将料层传送至下一工序;

28.步骤s6,与料层分离后的真空箱转动至清洗区,与固定配气盘的清洗孔连通的真空箱与洗涤管连通,通过洗涤管提供的带压洗涤水对网轮外网进行反向冲洗;

29.步骤s7,经清洗后网轮转动,对应的真空箱浸没至浆料中,重复步骤s2-s6的工艺。

30.进一步地,所述半网箱内浆料的质量浓度为13-18%;所述网轮外网的孔径为200-400目,所述吸料区与脱水区的真空度为0.05-0.1mpa。

31.与现有技术相比,本发明提供的半网箱抄取工艺及半网箱抄取机,有益效果在于:

32.一、本发明提供的半网箱抄取工艺及半网箱抄取机,真空网轮由分隔板把网轮分隔形成许多个独立的真空箱,每个真空箱底部连接有抽真空的导气管,且真空网轮内每根导气管与配气装置里的活动配气盘相连接,通过活动配气盘与固定配气盘的相对运动,实现真空网轮在吸料区吸料、脱水区脱水、在伏辊位置处吹气配合毛布下的料层经伏辊压缩产生负压使料层与网轮分离、在清洗区对网轮外网进行冲洗的工艺。真空网轮分区工作,使真空网轮在旋转一周的过程中完成了吸料、脱水,吹脱、网轮外网清洗工艺,上料效率高。

33.二、本发明提供的半网箱抄取工艺及半网箱抄取机,采用真空吸料,由于网轮外网

内外侧压差大,增加了颗粒物吸附与网轮外网的能力,料层形成效率高,且浆料浓度可提高到13-18%;网轮外网的孔径可达到200-400目,浆料中的颗粒物绝大部分能吸附在网轮外网表面形成料层,使真空吸料的回水浓度低,便于后期净化处理。

34.三、本发明提供的半网箱抄取工艺及半网箱抄取机,真空网轮分区工作,只需要在吸料区和脱水区使用真空,相较于全网轮使用真空的方案更节能。

35.四、本发明提供的半网箱抄取工艺及半网箱抄取机,吸料区和脱水区所用的真空系统包含保压汽水分离器,保压汽水分离器具有双腔室结构、双层排水机构、通过气控阀控制依次排水设计,使与进气口连接的上腔室始终处于负压封闭状态,保证了真空泵的真空度稳定,从而使吸料区和脱水区的负压稳定,上料系统运行更平稳。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1是现有技术中抄取工艺的流程示意图;

38.图2是本发明提供的半网箱抄取机的工作原理图;

39.图3是本发明提供的半网箱抄取机的部分结构示意图;

40.图4是图3所示半网箱抄取机的另一角度的结构示意图;

41.图5是图3所示的半网箱抄取机中真空网轮的筒体展开结构示意图;

42.图6是图3所示的半网箱抄取机中真空网轮的分区示意图;

43.图7是图3所示的半网箱抄取机中真空网轮的分区隔板的结构示意图;

44.图8是图3所示的半网箱抄取机中真空网轮的轴向支撑隔板的结构示意图;

45.图9是图4中的a部放大结构示意图;

46.图10是图3所示的半网箱抄取机中配气装置的活动配气盘的结构示意图;

47.图11是图3所示的半网箱抄取机中配气装置的固定配气盘的结构示意图;

48.图12是图3所示的半网箱抄取机中配气装置的管接头固定板的结构示意图;

49.图13是图2所示的半网箱抄取机中保压汽水分离器的结构示意图;

50.图14是图13所示的保压汽水分离器的另一角度的结构示意图;

51.图15是图13中的b部放大结构示意图;

52.图16是发明提供的半网箱抄取工艺的流程示意图。

具体实施方式

53.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式作进一步的说明。

54.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应该被视为在本文中具体公开。

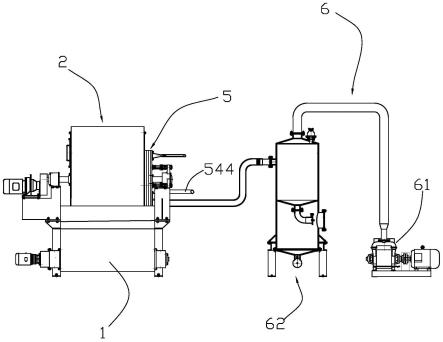

55.请结合参阅图2至图4,其中图2是本发明提供的半网箱抄取机的工作原理图;图3是本发明提供的半网箱抄取机的部分结构示意图;图4是图3所示半网箱抄取机的另一角度的结构示意图。本发明的半网箱抄取机包括半网箱1、真空网轮2、毛布伏辊装置3、配气装置5、真空系统6。

56.本发明的半网箱抄取机真空网轮只需部分浸入网箱中,因此网箱采用半网箱结构。半网箱1的下部为锥形,底部设有进料口11,经磨浆机的浆料从半网箱1底部进料。且在半网箱1底部设有搅拌装置12,用于对半网箱内的浆料进行搅拌,使浆料浓度均匀。半网箱1顶部设有溢流槽13,多余浆料溢流至溢流槽后回收至储浆罐。

57.请结合参阅图5,是图3所示的半网箱抄取机中真空网轮的筒体展开结构示意图。真空网轮2包括具有第一通孔211的筒体21、与第一通孔211连接且布置于筒体21内的导气管22、沿筒体21轴向设置的分区隔板23、沿筒体21轴向设置的轴向支撑板24、嵌设于分区隔板23和轴向支撑板24且沿筒体环向设置的环向支撑板25、以及设于分区隔板、轴向支撑板、环向支撑板上且绕筒体21设置网轮外网26。

58.请结合参阅6,是图3所示的半网箱抄取机中真空网轮的分区示意图。多块分区隔板23将网轮外网与筒体之间的区域分隔成若干个真空箱230,以便对各抄取工艺中吸料、脱水、吹脱、清洗工艺进行控制,并定义相邻两块分区隔板之间围合的区域为一个真空箱。本发明中,分区隔板23将筒体与网轮外网之间的区域分隔为10-40个真空箱。具体的,本实施例的分区隔板为24块,即形成24个真空箱。

59.本发明中,将若干个真空箱根据工艺需求划分为多个工作区,包括吸料区271、脱水区272、吹气区273、清洗区274,且吸料区、脱水区、吹气区、清洗区按工艺流程依次设置。其中,吸料区271对应的真空箱数量为4-10个;脱水区对应的真空箱数量为4-10个,吹气区对应的真空箱数量为一个,清洗区对应的真空箱数量为一个,与24个真空箱设置的技术方案相对应,本实施例中,吸料区271包含六个真空箱,脱水区272包含四个真空箱,吹气区包含与伏辊对应位置的一个真空箱,清洗区274包含一个真空箱。吸料区271为在工作过程中浸入半网箱内浆料中的区域,用于在真空状态下吸料,使网轮外网表面吸附浆料中的颗粒物而形成料层;脱水区272紧挨吸料区271,用于对料层进行脱水;吹脱区273的位置与伏辊位置对应,伏辊安装在真空网轮中心线水平线上20-60度位置,通过压缩空气对伏辊毛布下真空网轮上脱水后的物料进行吹气,使料层脱离网轮外网而粘附在毛布上,毛布运行将料层传送至下一个工序;清洗区274用于对分离料层后的网轮外网进行清洗,保持网轮外网的洁净度,提高吸料区的吸料效率。本实施例中,真空箱在离开液面至网轮水平中心线上25度左右范围为脱水区、真空箱处在网轮水平线上20-60度范围设置为吹气区,真空箱处在脱水区对面180度至200度位置时设置为清洗区,以此实现工艺需求:吸料、脱水、吹气上料、网轮清洗,网轮不停运转,工艺过程持续,生产过程也持续。

60.本发明中,筒体21上设有若干个第一通孔211,优选地,每个真空箱对应设置2-4个第一通孔。具体的,本实施例中,每个真空箱对应设置两个第一通孔211,两个第一通孔211通过一个三通管与导气管22连接。与24个真空箱设置的方案相对应,本实施例中,导气管22的数量为24个,导气管22的另一端与配气装置5连接,具体连接方式如下文所述。

61.请结合参阅图7和图8,其中图7是图3所示的半网箱抄取机中真空网轮的分区隔板的结构示意图;图8是图3所示的半网箱抄取机中真空网轮的轴向支撑隔板的结构示意图。

分区隔板23、轴向支撑板24的两端分别与真空网轮轮毂连接,分区隔板23上设有若干个第一卡槽231,轴向支撑板24上设有与第一卡槽231数量对应的第二卡槽241,环向支撑板25嵌设于第一卡槽231和第二卡槽241内。轴向支撑板24远离环向支撑板25的一侧与筒体21间隔设置,分区隔板23、轴向支撑板24和环向支撑板25支撑网轮外网26,网轮外网26、相邻的两块分区隔板23、筒体21外表面围合形成一个真空箱。本发明中,分区隔板23的高度为80-100mm,轴向支撑板24的高度为40-80mm,即轴向支撑板24距离筒体表面有一定的距离。

62.本发明中,网轮外网26的孔径为200-400目,浆料中的颗粒物绝大部分能吸附在网轮外网表面形成料层,使真空吸料的回水浓度低,便于后期净化处理。

63.毛布伏辊装置3包括毛布伏辊安装架31、设于毛布伏辊安装架31一端与真空网轮配合的伏辊32、与毛布伏辊安装架31连接用于调整伏辊压力的伏辊调节气缸33、设于毛布伏辊安装架31且位于伏辊下方的毛布导辊34、绕毛布导辊34和伏辊32设置的毛布35、固定于毛布伏辊安装架31的毛布脱水装置36。优选地,伏辊32安装在真空网轮水平中心线上45度位置,可以让料层经毛布上伏辊省去50%的重力,加上吹气辅助,料层经毛布上伏辊更可靠。而传统伏辊安装在网轮中心线水平线夹角90度以上位置,使得料层经毛布上伏辊时易出现料层脱落现象。

64.毛布脱水装置36紧挨脱水区272,用于提供一定的负压,使毛布背面形成负压从而使网轮上的料层吸附在毛布上。优选地,毛布脱水装置36为真空箱。

65.请结合参阅图9,是图4中的a部放大结构示意图。配气装置5与真空网轮2的转轴连接,其包括与筒体1端部连接的外压板51、与外压板51连接的活动配气盘52、与活动配气盘52衔接的固定配气盘53、与固定配气盘53连接的管接头固定板54、与管接头固定板54连接用于调整固定配气盘53与活动配气盘52接触压力的调节装置55。

66.请结合参阅图10至图12,其中图10是图3所示的半网箱抄取机中配气装置的活动配气盘的结构示意图;图11是图3所示的半网箱抄取机中配气装置的固定配气盘的结构示意图;图12是图3所示的半网箱抄取机中配气装置的管接头固定板的结构示意图。外压板51和活动配气盘52上设有与筒体21的导气管22连通且一一对应的第二通孔521,与24个真空箱设置相对应,第二通孔521的数量为24个。外压板51的结构与活动配气盘52基本相同,其上设置的通孔位置及数量参照活动配气盘。

67.固定配气盘53与活动配气盘52贴合,并与活动配气盘同心接触,两者通过调节装置55提供的压力而产生接触压力,在工作中,活动配气盘52随真空网轮一起转动,而固定配气盘53静止,两者实现动态密封。固定配气盘53上设有与第二通孔对接的吸料孔531、脱水孔532、吹气孔533、清洗孔534,吸料孔531与吸料区相对应,其所占区域对应4-10根导气管;脱水孔532与脱水区相对应,其所占区域对应4-10根导气管;吹气孔533与吹气区相对应,其多占区域对应1根导气管,清洗孔534与清洗区相对应,其所占区域对应1根导气管。管接头固定板54上设有与吸料孔531、脱水孔532、吹气孔533和清洗孔534对应连接的吸料管541、脱水管542、吹气管543和洗涤管544。

68.本实施例中,固定配气盘53上的吸料孔531、脱水孔532、吹气孔533、清洗孔534形状大小不同,如吸料孔对应的形状为将吸料区六根导气管连通的形状,脱水孔对应的形状为将脱水区四根导气管连通的形状,而吹气孔和清洗孔对应的形状为大小与导气管口径相同的一个圆孔。吸料管541、脱水管542分别与真空系统6连接,吹气管543与空压系统(未图

示)连接,洗涤管544与洗涤水系统(未图示)连接。

69.导气管22与第二通孔521一一对应,并与第二通孔521连通。导气管22跟随真空网轮一起转动。位于吸料区271的导气管与吸料管541连通,位于脱水区272的导气管与脱水管542连通,位于吹气区的导气管与吹气管543连通,而位于清洗区的导气管与洗涤管544连通。

70.需要说明的是,本发明中吸料区、脱水区、吹气区、清洗区对应于真空网轮形成的真空箱是动态变化的,即与吸料孔连通的区域为吸料区,与脱水孔连通的区域为脱水区,与吹气孔连通的区域为吹气区,与清洗区连通的区域的清洗区。

71.调节装置55包括固定于真空网轮转动轴一端且设有弹簧导杆固定座550的轴承座551、连接弹簧导杆固定座550和管接头固定板54的弹簧导杆552、套设于弹簧导杆552的弹簧553、设于弹簧553一端的弹簧压套555、以及套设于弹簧导杆552用于调节弹簧伸缩量的调节螺母554。其中,弹簧导杆固定座550的数量为三个,弹簧导杆552一头带有螺纹固定在网轮轴承座三个耳朵上,弹簧导杆552上的调节螺母554用于调节弹簧压力,弹簧导杆552的另一头装有弹簧插入管接头固定板54的三个孔里,弹簧压力作用在管接头固定板上并传递到固定配气盘上,管接头固定板54的中心装有铜套与网轮传动轴形成动配合关系,结合活动配气盘固定在网轮端面,保障了活动配气盘与固定配气盘同心接触。

72.真空系统6包括真空泵61和与真空泵61进气口连接的保压汽水分离器62,保压汽水分离器62使真空泵提供的真空度稳定。

73.请结合参阅13至图15,其中图13是图2所示的半网箱抄取机中保压汽水分离器的结构示意图,图14是图13所示的保压汽水分离器的另一角度的结构示意图;图15是图13中的b部放大结构示意图。本发明的保压汽水分离器62包括罐体621、设于罐体621上部的进气口622、设于罐体底部的出液口623、设于罐体顶部并与真空泵进气口连接的出气口624、设于罐体621内将其空间分隔成上腔室6211和下腔室6212的隔离装置625、设于罐体顶部的短通气管626、设于罐体顶部并延伸至下腔室的长通气管627、设于罐体顶部用于控制短通气管和长通气管连通或隔断的气控阀628、设于隔离装置的第一排液阀629和设于出液口的第二排液阀620、以及设于上腔室6211的倾斜挡板630;短通气管626与长通气管627连通时,上腔室和下腔室处于负压状态,短通气管626和长通气管627隔断时,下腔室处于大气压状态。第一排液阀和第二排液阀为马蹄阀,倾斜挡板630靠近进气口622设置,使夹杂在气体中的液滴或雾滴在挡板作用下垂直下落。保压汽水分离器62的工作原理是:

74.当上腔室6211的液体达到设定上限值时,气控阀628开启,短通气管626和长通气管627连通,上腔室6211和下腔室6212连通,此时上腔室和下腔室处于压力平衡的负压状态,第一排液阀629在重力作用下自动开启,第二排液阀620受负压作用自动关闭,上腔室内液体排至下腔室;

75.当上腔室6211的液位达到设定下限值时,气控阀628关闭,短通气管626和长通气管627隔断,上腔室6211与下腔室6212不连通,长通气管627与大气连通使下腔室处于大气压状态,此时第一排液阀629受负压作用自动关闭,第二排液阀620受重力自动开启,下腔室内液体排出,真空泵工作持续,气控阀持续,保压汽水分离器工作持续。

76.根据保压汽水分离器62的工作原理可知,在工作过程中上腔室6211始终处于负压封闭状态,保证了真空泵的真空度稳定,从而使吸料区和脱水区的负压稳定,上料系统运行

更平稳。

77.本实施例中,气控阀628包括设于罐体1顶部且对应短通气管和长通气管位置具有开孔的固定板6281、设于固定板6281上且具有凹槽6280的密封板6282、与罐体顶部连接且与密封板6282平行移动设置的气缸6283、连接气缸6283和密封板6282的连接板6284,气缸6283伸缩带动密封板6282移动;气控阀628的工作原理是:

78.气控阀628开启时,固定板上对应短通气管626和长通气管627的开孔位置均位于密封板的凹槽6280内,此时,短通气管626和长通气管627通过凹槽连通,凹槽不与大气连通;

79.气控阀628关闭时,短通气管管626与密封板的凹槽6280错位,密封板6282密封了短通气管626,使短通气管626和长通气管627隔断,此时长通气管627通过密封板凹槽与大气连接。

80.本发明中,脱水区和吸料区分别对应一套真空系统,即吸料区和脱水区产生的液体进入不同的保压气液分离器后排出。

81.基于所述半网箱抄取机,本发明还提供一种半网箱抄取工艺。

82.请结合参阅图16,是发明提供的半网箱抄取工艺的流程示意图。本发明提供的半网箱抄取工艺包括依次设置的制浆工序100、抄取工序200、真空脱水工序300、胸辊成型筒转成板坯工序400及接坯工序500。制浆工序100、真空脱水工序300、成型工序400及接坯工序500的工作原理与现有技术对应相同,在此不做赘述,抄取工序200的原理及结构如上所述,为本发明的发明点。

83.本发明的半网箱抄取工艺,包括如下步骤:

84.步骤s1,制浆后的浆料由磨浆机送至半网箱,至真空网轮与固定配气盘的吸料孔连通的真空箱浸没在浆料中,启动半网箱抄取机;

85.具体的,制浆浓度为13-18%,例如可以是13%、14%、15%、16%、17%或18%,也可以是该浓度范围内的其他值。该浆料浓度大于现有技术中抄取工艺的浆料浓度。

86.浆料的成分主要包括:石英粉、石灰、水泥、硅灰石、纸浆等,浆料中颗粒物大小为200-400目,因此网轮外网的孔径设计为200-400目。

87.步骤s2,与固定配气盘的吸料孔连通的真空箱与吸料管连通,真空作用下在网轮外网内外侧形成大压差而使浆料中颗粒物附着在网轮外网表面形成料层,网轮外网过滤后的滤液经吸料管排出;

88.具体的,在负压作用下,滤液经对应的导气管输送至吸料管,并通过吸料管输送至真空系统的保压汽水分离器内,经保压汽水分离器的气压平衡作用而排出;吸料区的真空度为0.05-0.1mpa。

89.步骤s3,真空网轮转动,表面形成料层的真空网轮分区形成的真空箱转动至脱水区,与固定配气盘的脱水孔连通的真空箱与脱水管连通,在真空作用下使料层失去部分水份,脱去的水份经脱水管排出;

90.与吸料区的滤液路径相同,脱去的水份经脱水管输送至真空系统的保压汽水分离器内再排出;

91.步骤s4,脱水后的料层转动至毛布位置,毛布脱水装置使毛布背面形成负压从而使网轮上的料层吸附在毛布上;

92.具体的,在毛布的另一侧设置毛布脱水装置,提供一定的负压,通过对毛布背面抽真空从而把网轮上的料层吸附在毛布上;

93.步骤s5,当网轮上的料层与毛布运动至与吹气区对应的伏辊位置处,与固定配气盘的吹气孔连通的真空箱与吹气管连通,吹气管提供的压缩气体会使料层脱离网轮外网而粘附在毛布上,毛布运行将料层传送至下一工序;

94.具体的,伏辊安装位置设定在网轮中心水平线上夹角45度左右线上位置,毛布上的料层在伏辊的挤压产生负压力作用下也会粘附在毛布上,且伏辊压力通过气缸调节,正压与负压同时作用在料层两面,使网轮上的厚料层粘上毛布效果更可靠。

95.料层随毛布运动至机头再经真空脱水工序、胸辊成型筒转成板坯工序及接坯工序,至完成板材的抄取工艺。

96.步骤s6,与料层分离后的真空箱转动至清洗区,与固定配气盘的清洗孔连通的真空箱与洗涤管连通,通过洗涤管提供的带压洗涤水对网轮外网进行反向冲洗;

97.步骤s7,经清洗后网轮转动,对应的真空箱浸没至浆料中,重复步骤s2-s6的工艺。

98.与现有技术相比,本发明提供的半网箱抄取工艺及半网箱抄取机,有益效果在于:

99.一、本发明提供的半网箱抄取工艺及半网箱抄取机,真空网轮由分隔板把网轮分隔形成许多个独立的真空箱,每个真空箱底部连接有抽真空的导气管,且真空网轮内每根导气管与配气装置里的活动配气盘相连接,通过活动配气盘与固定配气盘的相对运动,实现真空网轮在吸料区吸料、脱水区脱水、在伏辊位置处吹气配合毛布下的料层经伏辊压缩产生负压使料层与网轮分离、在清洗区对网轮外网进行冲洗的工艺。真空网轮分区工作,使真空网轮在旋转一周的过程中完成了吸料、脱水,吹脱、网轮外网清洗工艺,上料效率高。

100.二、本发明提供的半网箱抄取工艺及半网箱抄取机,采用真空吸料,由于网轮外网内外侧压差大,增加了颗粒物吸附与网轮外网的能力,料层形成效率高,且浆料浓度可提高到13-18%;网轮外网的孔径可达到200-400目,浆料中的颗粒物绝大部分能吸附在网轮外网表面形成料层,使真空吸料的回水浓度低,便于后期净化处理。

101.三、本发明提供的半网箱抄取工艺及半网箱抄取机,真空网轮分区工作,只需要在吸料区和脱水区使用真空,相较于全网轮使用真空的方案更节能。

102.四、本发明提供的半网箱抄取工艺及半网箱抄取机,吸料区和脱水区所用的真空系统包含保压汽水分离器,保压汽水分离器具有双腔室结构、双层排水机构、通过气控阀控制依次排水设计,使与进气口连接的上腔室始终处于负压封闭状态,保证了真空泵的真空度稳定,从而使吸料区和脱水区的负压稳定,上料系统运行更平稳。

103.以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。