1.本发明属于半导体材料技术领域,具体涉及一种优化化合物半导体晶体中空位缺陷的掺杂方法。

背景技术:

2.半导体核辐射探测器可以提供紧凑的配置和优异的对辐射信号的分辨率,已被广泛应用于环境监测、医学成像、工业无损检测、安检反恐、天体物理和高能物理等领域。在近年来发展起来的半导体辐射探测器中,化合物半导体碲锌镉(cdznte或者czt)晶体和cdte晶体具有十分优异的光电性能,被视为最有前途的室温x射线和γ射线探测器材料。

3.为了获得良好的探测性能,czt和cdte晶体一般都需要高的电阻率、大的载流子迁移率和寿命。这些因素和元素化学计量比偏离、掺杂以及杂质密切相关。由于生长过程中过高的cd分压,不可避免的导致熔体化学计量比偏离从而引入cd空位(v

cd-)等缺陷,通常使用掺杂ppb到ppm级别的in元素补偿cd空位,产生浅能级施主in

cd

以平衡一次电离的v

cd-进而达到高阻。

4.in作为最合适的cdte和czt晶体掺杂元素,理论上可以显著提升晶体的电阻率、载流子浓度和迁移率寿命等关键性能,然而现有的掺杂方式限制了in的掺杂效率,cd空位等缺陷仍然过高,并不能得到理想的掺杂性能,因此,对于in掺杂czt和cdte晶体所起的作用仍存在争议。比如:文献“bassani f.,tatarenko s.,saminadayar k.,et al.indium doping of cdte and cd

1-x

zn

x

te by molecular-beam epitaxy:uniformly and planar-doped layers,quantum wells,and superlattices[j].journal of applied physics.”将in掺入cdte和czt多晶料中以外延生长czt和cdte薄膜,指出低in掺杂的晶体因残留的受主杂质(如cd空位)影响无法得到满意的性能,而在高的in掺杂浓度下,会由于缺陷反应出现较多的中性in

cd -v

cd-等复合缺陷(被统一称作a-center),大大减少了in原子的有效掺杂数量,降低了掺杂效果。类似的,文献“m.fiederle,a.fauler,j.konrath,v.babentsov,j.franc and r.b.james,"comparison of undoped and doped high resistivity cdte and(cd,zn)te detector crystals,"in ieee transactions on nuclear science.”采用将cd、zn、te、in等原料混合后,采用布里奇曼熔体法生长了高电阻率的cdte和czt晶体,其也指出in掺杂需在降低cd空位的同时,避免过高的a-center浓度,以提高电子迁移率寿命积,从而才可以得到更优异的辐射探测性能。

[0005]

鉴于此,有必要提出一种优化的掺杂方法,克服空位缺陷。

技术实现要素:

[0006]

本发明的目的在于解决现有化合物半导体晶体中空位缺陷的优化效果不好的技术问题,而提供一种优化化合物半导体晶体中空位缺陷的掺杂方法,尤其涉及一种解决czt和cdte晶体中过高的cd空位缺陷的方法,该方法也是一种辐射探测用半导体的新型掺杂方法。

[0007]

本发明的构思:

[0008]

通过对现有技术分析,可以看出当采用常规的in掺杂方法,即在cd、zn、te等原料中直接混入in,或将in加入cdte、czt多晶料都不能得到最理想的in掺杂效果,in的掺杂效率并不高。这是因为in的掺杂效率和效果与in掺杂进入晶体中替代cd空位的实际浓度密切相关。低的in掺杂浓度不能很好的中和cd空位缺陷,晶体中主要点缺陷仍为cd空位,而在高的in掺杂浓度的czt和cdte晶体中也仍然存在cd空位,这是因为in在掺杂过程中表现出强烈的自补偿行为形成in相关缺陷复合体(a-center),限制in元素的掺杂效率。而且从理论上来说掺杂元素in仍然是一种杂质原子,过高的掺杂浓度所产生的缺陷在晶体中会形成电子或者空穴的俘获中心,极易导致晶体中的载流子在电场中运动时受散射程度增加,进而恶化性能。因此,要获得电阻率和载流子输运性能都较好的探测器用czt和cdte晶体,需要控制掺杂元素in的掺杂方式,提高in的掺杂效率,在较低的in掺杂浓度下,使晶体中的cd空位等缺陷浓度降低。

[0009]

为实现上述目的,本发明所提供的技术解决方案是:

[0010]

一种优化化合物半导体晶体中空位缺陷的掺杂方法,其特殊之处在于,包括以下步骤:

[0011]

1)根据所生长in掺杂czt晶体或in掺杂cdte晶体中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0012]

2)按照in掺杂czt晶体或in掺杂cdte晶体的化学计量比,称量cd、zn以及步骤1)得到的te、in均匀化合原料,制备czt多晶料或cdte多晶料;

[0013]

3)将步骤2)得到的czt多晶料或cdte多晶料装入生长容器中并密封,再将生长容器置于晶体生长设备中生长,得到czt晶体或cdte晶体。

[0014]

进一步地,步骤1)具体步骤(制备符合计量比的te、in均匀化合原料的步骤)为:

[0015]

1.1)在万级至百级洁净间环境中,根据所生长in掺杂czt晶体或in掺杂cdte晶体中既定的te、in比例(具体根据需求有不同的比例)以及合料容器的空间大小,称量适量的te原料和in原料,装入合料容器中混合均匀,并将合料容器密封;

[0016]

1.2)将步骤1.1)密封的合料容器置于高温炉中,升温使合料容器的温度均匀加热到te的熔点以上20-50度,即472-502℃范围内,使in和te在液态下混合并化合均匀;其中较低的过热温度下熔体流动性不佳,不利于混合均匀,而过高的过热温度则会导致较高的蒸汽压以及原料-坩埚反应,因此,此处选择te的熔点以上20-50度即可;

[0017]

1.3)待化合均匀后,关闭高温炉冷却至室温,在洁净间破碎合料容器,得到te、in均匀化合原料。

[0018]

进一步地,步骤1.1)中,所述合料容器采用石英坩埚,te原料和in原料装至石英坩埚的封接口4-10cm处,避免在封接时烧蚀原料,并采用氢氧焰封闭石英坩埚。

[0019]

进一步地,步骤1.2)中,所述高温炉为多温区摇摆炉,通过调整多温区的各部分温度使合料容器受热均匀,且高温炉炉体可在

±

30至60

°

摇摆,以充分对流熔体,有利于两者混合均匀;

[0020]

所述合料容器在高温炉炉体内以1-2r/min的速度慢速摇摆12-24h,长时间的熔体摇摆以保证te和in的充分均匀混合。

[0021]

进一步地,步骤2)具体为:

[0022]

2.1)在万级至百级洁净间环境中,根据所生长in掺杂cdte晶体或in掺杂czt晶体的化学计量比例称量cd、zn以及te、in均匀化合原料,装入合料容器中混合均匀,并将合料容器密封;

[0023]

2.2)将密封的合料容器置于高温摇摆炉中,缓慢(升温速率为10-50℃/min)加热至cdte或czt的熔点,并保温24-48h,确保充分熔化,之后在保温状态下以0.5-2r/min的速率摇摆合料容器12-24h,确保充分混合均匀;缓慢的升温方式可保证te与zn、cd的缓慢化合反应,过快的反应温度和速率会导致化合反应大量放热,这会导致合料容器破碎。

[0024]

2.3)关闭高温摇摆炉冷却至室温,破碎合料容器取出czt多晶料或cdte多晶料。

[0025]

进一步地,步骤2.1)中,各原料尺寸控制在0.1-2cm3范围内,小尺寸的装料原料尺寸可以使融化后原料的反应速率平稳,以及确保更充分的混合;所述合料容器采用石英坩埚。

[0026]

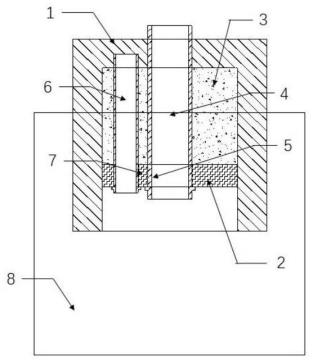

进一步地,步骤3)中,所述晶体生长设备为布里奇曼法晶体生长设备。

[0027]

此外,本发明还提供了一种czt晶体或cdte晶体,其特殊之处在于:采用上述方法制得。

[0028]

一种辐射探测用cdte晶片或czt晶片,其特殊之处在于:其原料为上述方法制得的czt晶体或cdte晶体。

[0029]

一种辐射探测用cdte晶片或czt晶片的制备方法,其特殊之处在于:对上述方法制得的czt晶体或cdte晶体进行切割研磨抛光,并选取适当的区域取样制得。

[0030]

本发明的优点是:

[0031]

本发明在现有装料和晶体生长方法的基础上,摒弃了直接将掺杂元素in加入到cd、zn、te等原料中或是cdte、czt多晶料中的方法,而是先将计算好掺杂比例的in和te元素提前在高温下反应化合,再按照晶体中各元素的比例装料,重新在高温下混合均匀得到czt或cdte多晶料,最后采用晶体生长设备制备czt和cdte单晶体。in在cdte和czt晶体中一般占据cd位,通过掺杂元素in与主成分te的提前化合混合均匀,可以让掺杂元素in提前占据cd位,尽可能避免在掺杂过程中过多的形成in和cd的复合缺陷,提高in对cd空位的补偿效率和补偿效果,提高in的掺杂效率,从而提升晶体的电阻率、载流子浓度和迁移率寿命等关键性能以及辐射探测性能,优化czt和cdte晶体的光电性能;另外,in元素的掺杂量一般极其微量(约100ppb-100ppm间),提前预制大量in和te的均匀化合原料,并不会在生产过程中增加工作量,反而可以提高in的称量下限,有效改善称量精度并减少误差,降低天平等设备要求和操作精度要求。

附图说明

[0032]

图1为实施例1-1的能谱图(

241

am),其中能量分辨率为5.81%(@59.5kev)。

具体实施方式

[0033]

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

[0034]

本技术研究团队通过对现有cdte和czt晶体中的常规in掺杂方法的实际效果进行分析,发现在cd、zn、te等原料中直接混入in,或将in加入cdte、czt多晶料并不能得到最理想的in掺杂效果,in元素会对晶体化合过程中已有的缺陷表现出强烈的自补偿行为,复合

形成in相关缺陷复合体,这会导致in的掺杂效率大幅度下降,晶体中仍会存在大量的cd空位等缺陷。

[0035]

针对此问题,本发明提出将掺杂元素in与主元素te在高温熔体状态下提前化合混合均匀,in和te的提前化合可以让in提前占据cd位,尽可能避免在掺杂过程中形成in和cd的复合缺陷,提高in对cd空位的补偿效果,提高in的掺杂效率并提高cdte和czt晶体的性能。

[0036]

具体步骤为:

[0037]

步骤1:根据所生长in掺杂czt和cdte晶体中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0038]

其中制备符合计量比的te、in混合原料(均匀化合)的步骤为:

[0039]

步骤1.1:在万级至百级洁净间环境中,根据所生长晶体中既定的te、in比例以及合料容器的空间大小,称量适量的te和in原料,装入合料容器中并混合均匀,将合料容器密封;合料容器优选石英坩埚,密封石英坩埚一般采用氢氧焰烧熔;

[0040]

步骤1.2:将密封的合料容器置于高温炉中,优选多温区摇摆炉,升温使容器的温度均匀加热到te的熔点以上20-50度,即472-502℃范围内,使in和te在液态下混合并化合均匀,优选地采用高温下摇摆容器强制对流合料,之后将高温炉冷却至室温,在洁净间破碎生长容器,得到te、in均匀化合原料。

[0041]

步骤2:按照in掺杂czt晶体或in掺杂cdte晶体的化学计量比,称量cd、zn以及te、in均匀化合原料,制备czt或cdte多晶料;

[0042]

其中制备czt或cdte多晶料的步骤为:

[0043]

步骤2.1:在万级至百级洁净间环境中,根据所生长cdte或czt晶体的化学计量比例称量cd、zn以及te、in均匀化合原料,装入合料容器中混合均匀,并将合料容器密封;优选地各原料尺寸应控制在0.1-2cm3范围内,以便融化后原料的反应速率平稳,确保更充分的混合;

[0044]

步骤2.2:在高温摇摆炉中缓慢加热原料至cdte或czt的熔点,并保温24h,之后在保温状态下以0.5-2r/min的速率缓慢摇摆合料容器12-24h,最后关闭炉体冷却至室温,破碎合料容器取出czt多晶料或cdte多晶料。

[0045]

步骤3:将czt多晶料或cdte多晶料装入生长容器中并密封,再将生长容器置于晶体生长设备中生长得到cdte晶体或czt晶体;

[0046]

当然,得到上述原料后,还需对其进行更深入的应用,比如,用于辐射探测设备,那么需要将取出的晶体进行切割研磨抛光,制备出辐射探测用的cdte晶片或czt晶片。

[0047]

下面详细描述本发明的实施例,实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0048]

对比例1:

[0049]

步骤1:按照in掺杂czt的化学计量比,称量cd、zn、te、in原料,制备czt多晶料;

[0050]

其中制备czt多晶料的步骤为:

[0051]

步骤1.1:在百级洁净间环境中,根据所生长czt晶体的化学计量比例称量cd、zn、te、in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0052]

步骤1.2:在高温摇摆炉中缓慢加热原料至czt的熔点,并保温24h,之后在保温状

态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出czt多晶料。

[0053]

步骤2:将多晶料装入生长用石英坩埚中并密封,在将坩埚置于acrt布里奇曼法晶体生长设备中生长得到czt晶体,取出晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片czt晶片,作为对比例1-1和对比例1-2。

[0054]

测试对比例1-1的热激电流谱(tsc),tsc是目前针对高阻样品深能级缺陷表征的分析手段之一,可使用同步多峰法(simpa)技术对tsc谱进行解谱,得到晶体中各类型缺陷的能级和浓度,对对比例1-1的tsc解谱数据如表1所示。

[0055]

测试对比例1-1和对比例1-2电阻率、电子迁移率、电子迁移率寿命积和能量分辨率(

241

am@59.5kev),如表2中所示。

[0056]

实施例1:

[0057]

步骤1:根据所生长in掺杂czt晶体中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0058]

其中制备符合计量比的te、in均匀化合原料的步骤为:

[0059]

步骤1.1:在百级洁净间环境中,称量te和in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0060]

步骤1.2:将密封的坩埚置于多温区摇摆炉中,升温使容器的温度均匀加热到487℃,在高温下使坩埚摇摆引入强制对流使融化状态下的原料混合均匀,之后将高温炉冷却至室温,在洁净间破碎生长容器,得到te、in均匀化合原料。

[0061]

步骤2:按照in掺杂czt晶体的化学计量比,称量cd、zn以及均匀化合的te、in原料,制备czt多晶料;

[0062]

其中制备czt多晶料的步骤为:

[0063]

步骤2.1:在百级洁净间环境中,根据所生长czt晶体的化学计量比例称量cd、zn以及te、in均匀化合原料,装入石英坩埚中混合均匀,并用氢氧焰将石英坩埚密封;

[0064]

步骤2.2:在高温摇摆炉中缓慢加热原料至czt的熔点,并保温24h,之后在保温状态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出czt多晶料;

[0065]

步骤3:将czt多晶料装入生长用石英坩埚中并密封,在将坩埚置于acrt布里奇曼法晶体生长设备中生长得到czt晶体,取出czt晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片czt晶片,作为实施例1-1和实施例1-2(取样位置同对比例1)。

[0066]

测试实施例1-1的tsc谱,解谱数据如表1所示,与对比例1-1比较可以发现,相较于直接将in掺杂进入原料中,提前将in和te化合混合均匀再进行装料所生长的czt晶体的复合缺陷a-center.1和a-center.2以及cd空位缺陷v

cd-均大幅度降低,其中v

cd-浓度下降了五倍,这说明了in和te的提前掺杂可以显著改善in的掺杂效率,减少掺杂过程中形成in和cd的复合缺陷并提高in对cd空位的补偿效果。

[0067]

测试实施例1-1和实施例1-2电阻率、电子迁移率、电子迁移率寿命积和能量分辨率(

241

am@59.5kev),如表2中所示。与对比例1-1和对比例1-2比较可以看出,提前将in和te化合混合均匀再进行装料所生长的czt晶体的电阻率、电子迁移率、电子迁移率寿命积和能量分辨率均有较大提升,其中能量分辨率最高达到了5.81%,如图1所示。

[0068]

实施例2:

[0069]

步骤1:根据所生长in掺杂czt中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0070]

其中制备符合计量比的te、in均匀化合原料的步骤为:

[0071]

步骤1.1:在百级洁净间环境中,称量te和in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0072]

步骤1.2:将密封的坩埚置于多温区摇摆炉中,升温使容器的温度均匀加热到472℃,在高温下使坩埚摇摆引入强制对流使融化状态下的原料混合均匀,之后将高温炉冷却至室温,在洁净间破碎生长容器,得到te、in均匀化合原料。

[0073]

步骤2:按照in掺杂czt的化学计量比,称量cd、zn以及均匀化合的te、in原料,制备czt多晶料;

[0074]

其中制备czt多晶料的步骤为:

[0075]

步骤2.1:在百级洁净间环境中,根据所生长czt晶体的化学计量比例称量cd、zn以及te、in均匀化合原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0076]

步骤2.2:在高温摇摆炉中缓慢加热原料至czt的熔点,并保温24h,之后在保温状态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出czt多晶料。

[0077]

步骤3:将多晶料装入生长用石英坩埚中并密封,在将坩埚置于布里奇曼法晶体生长设备中生长得到czt晶体,取出晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片czt晶片,作为实施例2-1和实施例2-2(取样位置同对比例1和实施例1)。

[0078]

测试实施例2-1和实施例2-2电阻率、电子迁移率和能量分辨率(

241

am@59.5kev),如表2中所示。与对比例1-1和对比例1-2比较可以看出,提前将in和te化合混合均匀再进行装料所生长的czt晶体的电阻率、电子迁移率、电子迁移率寿命积和能量分辨率均有较大提升。

[0079]

实施例3:

[0080]

步骤1:根据所生长in掺杂czt中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0081]

其中制备符合计量比的te、in均匀化合原料的步骤为:

[0082]

步骤1.1:在百级洁净间环境中,称量te和in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0083]

步骤1.2:将密封的坩埚置于多温区摇摆炉中,升温使容器的温度均匀加热到502℃,在高温下使坩埚摇摆引入强制对流使融化状态下的原料混合均匀,之后将高温炉冷却至室温,在洁净间破碎生长容器,得到te、in均匀化合原料。

[0084]

步骤2:按照in掺杂czt的化学计量比,称量cd、zn以及均匀化合的te、in原料,制备czt多晶料;

[0085]

其中制备czt多晶料的步骤为:

[0086]

步骤2.1:在百级洁净间环境中,根据所生长czt晶体的化学计量比例称量cd、zn以及te、in均匀化合原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0087]

步骤2.2:在高温摇摆炉中缓慢加热原料至czt的熔点,并保温24h,之后在保温状

态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出czt多晶料。

[0088]

步骤3:将多晶料装入生长用石英坩埚中并密封,在将坩埚置于布里奇曼法晶体生长设备中生长得到czt晶体,取出晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片czt晶片实施例3-1和实施例3-2(取样位置同对比例1和实施例1、2)。

[0089]

测试实施例3-1和实施例3-2电阻率、电子迁移率和能量分辨率(

241

am@59.5kev),如表2中所示。与对比例1-1和对比例1-2比较可以看出,提前将in和te化合混合均匀再进行装料所生长的czt晶体的电阻率、电子迁移率、电子迁移率寿命积和能量分辨率均有较大提升。

[0090]

表1:对比例1-1和实施例1-1的tsc解谱数据

[0091][0092]

表2:对比例1、实施例1、实施例2和实施例3的主要性能对比数据

[0093] 电阻率(ω

·

cm)电子迁移率(cm2/v/s)电子迁移率寿命积(cm2/v)能量分辨率@59.5kev对比例1-11.02*10

10

8480.70*10-3

8.5%对比例1-20.93*10

10

8680.73*10-3

8.2%实施例1-11.76*10

10

11481.16*10-3

5.81%实施例1-21.58*10

10

10900.96

*

10-3

6.2%实施例2-11.61*10

10

9680.83*10-3

7.4%实施例2-21.72*10

10

10350.92*10-3

7.1%实施例3-11.54*10

10

9550.81*10-3

7.7%实施例3-21.63*10

10

10760.94*10-3

7.0%

[0094]

对比例2:

[0095]

步骤1:按照in掺杂cdte的化学计量比,称量cd、te、in原料,制备cdte多晶料;

[0096]

其中制备cdte多晶料的步骤为:

[0097]

步骤1.1:在百级洁净间环境中,根据所生长cdte晶体的化学计量比例称量cd、te、in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0098]

步骤1.2:在高温摇摆炉中缓慢加热原料至cdte的熔点,并保温24h,之后在保温状态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出cdte多晶料。

[0099]

步骤2:将多晶料装入生长用石英坩埚中并密封,在将坩埚置于acrt布里奇曼法晶体生长设备中生长得到cdte晶体,取出晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片cdte晶片,作为对比例2-1和对比例2-2。

[0100]

测试对比例2-1和对比例2-2电阻率、电子迁移率、电子迁移率寿命积和能量分辨率(

241

am@59.5kev),如表3中所示。

[0101]

实施例4:

[0102]

步骤1:根据所生长in掺杂cdte中te和in的比例,制备符合计量比的te、in均匀化合原料;

[0103]

其中制备符合计量比的te、in混合原料的步骤为:

[0104]

步骤1.1:在百级洁净间环境中,称量te和in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0105]

步骤1.2:将密封的坩埚置于多温区摇摆炉中,升温使容器的温度均匀加热到487℃,在高温下使坩埚摇摆引入强制对流使融化状态下的原料混合均匀,之后将高温炉冷却至室温,在洁净间破碎生长容器,得到均匀化合的te、in原料。

[0106]

步骤2:按照in掺杂cdte的化学计量比,称量cd和均匀化合的te、in原料,制备cdte多晶料;

[0107]

其中制备cdte多晶料的步骤为:

[0108]

步骤2.1:在百级洁净间环境中,根据所生长cdte晶体的化学计量比例称量cd以及均匀化合的te、in原料,装入石英坩埚中并混合均匀,用氢氧焰将石英坩埚密封;

[0109]

步骤2.2:在高温摇摆炉中缓慢加热原料至cdte的熔点,并保温24h,之后在保温状态下以1r/min的速率缓慢摇摆合料容器24h,最后关闭炉体冷却至室温,破碎合料容器取出cdte多晶料。

[0110]

步骤3:将多晶料装入生长用石英坩埚中并密封,在将坩埚置于acrt布里奇曼法晶体生长设备中生长得到cdte晶体,取出晶体进行切割研磨抛光,在晶体的头部和中部区域取样制备得到两片cdte晶片,作为实施例4-1和实施例4-2(取样位置同对比例2)。

[0111]

测试实施例4-1和实施例4-2电阻率、电子迁移率积和能量分辨率(

241

am@59.5kev),如表3中所示。与对比例2-1和对比例2-2比较可以看出,提前将in和te化合混合均匀再进行装料所生长的cdte晶体的电阻率、电子迁移率、电子迁移率寿命积和能量分辨率均有较大提升,其中能量分辨率最高达到了10.8%。

[0112]

表3:对比例2和实施例4的主要性能对比数据

[0113] 电阻率(ω

·

cm)电子迁移率(cm2/v/s)能量分辨率@59.5kev对比例2-13.7*10985415.2%对比例2-23.4*10967816.6%实施例4-14.2*109107011.7%实施例4-24.5*109134010.8%

[0114]

由此,可以确定,采用本发明提供的方法,能够提高in的掺杂效率,提升晶体的电

阻率、载流子浓度和迁移率寿命等关键性能以及辐射探测性能,优化czt和cdte晶体的光电性能。

[0115]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。