1.本发明涉及热交换设备技术领域,更具体涉及一种冷却循环系统。

背景技术:

2.数据中心部署由数量众多的服务器,并由多个服务器部署形成服务器集群。服务器在运行过程中会产生大量的热量,因此需要冷却系统予以散热。相对于风冷而言,由于水冷系统具有更大的比热容,因此具有更为优异的散热效果。

3.申请人经过检索后发现,公告号为cn214792726u的中国实用新型专利公开了一种数据中心利用自来水冷却与余热回收。该现有技术通过增压泵、回流泵及管道实现冷却与余热回收。诸如前述用于服务器进行冷却降温的现有技术在安装并启动后需要向封闭管道内注入换热介质(例如,水或者防冻型冷却液)过程中,封闭管道内的空气无法被有效地被排出;此外,由于换热介质溶解有一定量的空气,当冷却系统启动后,换热介质循环地流动至服务器,以对服务器通过换热介质的热交换效应以冷却服务器等负载的过程中,会因为换热介质吸收热量而导致气体析出,从而在封闭管道中产生气泡,从而导致换热效率大大降低。因此,无论在冷却系统启动过程中,还是在运行过程中,均存在因为封闭管道内存在一定量的空气所导致的换热介质换热效率的大幅降低的缺陷,从而导致现有技术中用于对服务器(或者数据中心)等产生热量的装置进行冷却降温的冷却循环系统的换热效率不佳。

4.有鉴于此,有必要对现有技术中的用于对服务器(或者数据中心)等产生热量的装置进行冷却降温的冷却循环系统予以改进,以解决上述问题。

技术实现要素:

5.本发明的目的在于公开一种冷却循环系统,用以解决前述技术缺陷,尤其是为了实现在该冷却循环系统在安装启动过程中彻底排出空气,并实现该冷却循环系统在对数据中心中的服务器进行持续地冷却过程中,有效地排出空气,以保持换热效率。

6.为实现上述目的,本发明提供了一种冷却循环系统,连接至产生热量的负载,包括:

7.循环泵,换热循环管路,吸热循环管路,连接于所述循环泵与吸热循环管路的脱气装置,以及稳压罐;

8.所述换热介质流经所述脱气装置后,在所述循环泵的驱动下泵入所述换热循环管路,所述换热循环管路将降低温度后的换热介质重新回流入吸热循环管路;所述稳压罐通过第一管道接入设置于所述脱气装置与循环泵之间的第二管道,所述第二管道设置压力传感器,当第二管道中的压力低于预设压力阈值时,所述稳压罐通过第一管道向第二管道中压入换热介质,以保持第二管道中的压力大于或者等于预设压力阈值。

9.作为本发明的进一步改进,所述换热循环管路与吸热循环管路之间设置隔离换热介质的隔离阀。

10.作为本发明的进一步改进,所述吸热循环管路包括向负载导入换热介质的第三管

道,以及自负载重新回流吸收负载所产生的热量后的换热介质的第四管道,所述第三管道连接所述脱气装置。

11.作为本发明的进一步改进,所述冷却循环系统还包括第一热交换装置;

12.所述换热循环管路包括向第一热交换装置导入换热介质的第五管道及自第一热交换装置重新回流经过热交换处理后的换热介质的第六管道,以通过所述第六管道向连接所述冷却循环系统的负载导入降低温度后的换热介质。

13.作为本发明的进一步改进,所述冷却循环系统还包括:储液罐,补液泵以及补液管路;

14.所述补液管路包括设置于所述储液罐底部的第七管道,连接第七管道并接入补液泵的第八管道,以及与补液泵连接的第九管道,所述第九管道通过第十管道及第十一管道分别连接所述第二管道与储液罐;

15.所述第九管道依次设置止回阀与第一手动阀,所述第十管道设置第二手动阀,所述第十一管道设置第一电磁阀,并当所述压力传感器检测到第二管道中的压力大于或者等于预设压力阈值时,导通所述第一电磁阀并延时设定时间后闭合,以通过第十一管道向所述储液罐内导入换热介质,所述第七管道设置第二电磁阀,当所述压力传感器检测到第二管道中的压力小于预设压力阈值时,所述第二电磁阀导通,通过补液泵经由所述第七管道、第八管道、第九管道及第十管道向第二管道内补充换热介质。

16.作为本发明的进一步改进,储液罐的顶部与脱气装置的顶部连接一透明管,所述透明管设置第三手动阀。

17.作为本发明的进一步改进,所述冷却循环系统还包括:用以向所述第二管道内加入换热介质的加液管路;

18.所述加液管路包括加液管,以及

19.接入加液管中的过滤器、第三手动阀、第四手动阀以及第三电磁阀,所述加液管接入第八管道;当首次向所述第二管道内加入换热介质时,所述第一电磁阀与第二电磁阀均呈闭合状态。

20.作为本发明的进一步改进,所述冷却循环系统还包括:连接第八管道的排空管,所述排空管设置第五手动阀。

21.作为本发明的进一步改进,所述冷却循环系统还包括:连接所述第五管道的第十二管道,连接所述第六管道的第十三管道,连接所述第十二管道与所述第十三管道的第十四管道,以及电动三通比例阀;所述电动三通比例阀接入所述第十二管道并连通所述第十四管道。

22.作为本发明的进一步改进,所述第一热交换装置包括冷却塔、列管式换热器、管壳式换热器、容积式换热器或者管式换热器。

23.作为本发明的进一步改进,所述冷却循环系统还包括第二热交换装置,所述第十二管道向所述第二热交换装置导入换热介质,并通过第二热交换装置将降低温度后的换热介质通过第十三管道导入至第六管道;

24.所述第二热交换装置包括空气换热器、板式换热器或者电热半导体制冷装置。

25.作为本发明的进一步改进,所述负载包括数据中心、物理服务器集群或者空调系统;

26.作为本发明的进一步改进,所述预设压力阈值为7bar,所述换热介质包括水或者防冻型冷却液。

27.与现有技术相比,本发明的有益效果是:

28.首先,通过稳压罐在第二管道内所检测到的压力低于预设压力阈值时,稳压罐通过第一管道向第二管道中压入换热介质,以保持第二管道中的压力大于或者等于预设压力阈值,从而使得整个冷却循环系统内向负载所输出的换热介质的压力始终保持在预设压力阈值,从而确保了换热介质对负载的换热效率;

29.其次,通过第三管道连接的脱气装置,实现了安装启动过程中彻底排出空气,并实现该冷却循环系统在对数据中心中的服务器等负载进行持续地冷却过程中,有效地排出空气,从而保证了良好的换热效率。

附图说明

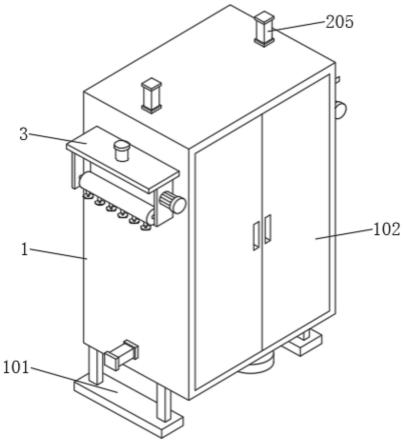

30.图1为本发明冷却循环系统在一个视角中的立体图;

31.图2为本发明冷却循环系统在另一个视角中的立体图;

32.图3为本发明冷却循环系统在又一个视角中的立体图;

33.图4为向数据中心(负载的一种下位概念)泵入温度较低的换热介质及数据中心向冷却循环系统回流经过换热介质吸热后所产生的温度较高的换热介质的示意图;

34.图5为本发明冷却循环系统将温度较高的换热介质通过热交换装置予以降温并重新回流至冷却循环系统的示意图;

35.图6为储液罐执行补液作业时的局部示意图;

36.图7为冷却循环系统所包含的脱气装置的透视图。

具体实施方式

37.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

38.需要理解的是,在本技术中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“轴向”、“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术方案的限制。

39.参图1至图7所示出的本发明一种冷却循环系统的一种具体实施方式,以通过该冷却循环系统对数据中心、机房等负载3因运转过程中产生热量的装置借助循环流动的换热介质带走前述负载所产生的热量,以保障前述负载予以稳定可靠地运行。该负载3包括数据中心、物理服务器集群或者空调系统。在本实施例中,申请人以数据中心为范例予以示例性阐述。

40.结合图1、图4及图5所示,本实施例所揭示的冷却循环系统可独立地安装与一个热交换装置(例如第一热交换装置1)或者两个热交换装置(例如第一热交换装置1与第二热交换装置6)与负载3之间,呈流动态的换热介质(例如水)在封闭管道内流动,以通过热交换装

置吸收负载3所产生的热量,然后回流至该冷却循环系统,并可通过一个热交换装置或者两个热交换装置对温度较高的换热介质进行降温冷却,并将温度降低后的换热介质通过该冷却循环系统重新通过管道泵入封闭管道,并将封闭管道与负载3的发热装置(例如cpu、显卡、服务器水冷系统等)连接,从而循环地对处于不同运转情况的负载3进行冷却降温,以保障负载3予以可靠且稳定的运行。

41.参图1至图3在本实施例中,该冷却循环系统,连接至产生热量的负载3。冷却循环系统包括:循环泵60,换热循环管路,吸热循环管路,连接于循环泵60与吸热循环管路的脱气装置70,以及稳压罐20。换热循环管路与吸热循环管路之间设置隔离换热介质的隔离阀123,以通过该隔离阀123阻止换热介质进入到第三管道84,从而使得最终沿箭头82流向负载3的管道中的换热介质均是温度较低的液体,以确保对负载3实现冷却效果。

42.为便于描述,申请人对“主循环管路”的含义予以定义。主循环管路在本实施例中示例性地可被认为由第二管道71,第四管道83,第三管道84,接入循环泵60的管道73,以及分别连接负载3的低温输送管道(未示出)及高温输送管道(未示出)所构成的封闭循环管路。换热介质(例如水)在主循环管路中在循环泵60的驱动下予以持续地循环。低温输送管道沿图1中箭头82所示出的方向负载3导入温度较低的换热介质,在换热介质吸收负载3所产生的热量后,通过高温输送管道沿图1中箭头81所示出的方向重新导入第四管道83中,并在循环泵60的驱动下将换热介质持续地在主循环管路内予以流动。两根第四管道83汇聚后向下流通过脱气装置70,并在通过该过脱气装置70的过程中,可借助脱气装置70持续地对换热介质中残留的少量空气予以排出处理,以确保主循环管路中不存在空气。同时,两根第四管道83汇聚点开设供排气阀(未示出)接入的接口孔85。由于两根第四管道83汇聚点的高度不低于(即与第三管道84最高位置的平直段持平或者高于第三管道84最高位置的平直段所在的高度),因此可通过排气阀对主循环管路中的空气予以排出。

43.参图7所示,脱气装置70竖直接入第二管道71,从而使得换热介质可在其自身重力的作用下向下流入该脱气装置70。脱气装置70整体呈柱状并沿竖直方向予以接入第二管道71。脱气装置70接收自负载3回流并在第二管道71中汇聚的因吸收负载3工作时产生热量并吸收该热量后温度升高的换热介质,并对换热介质因温度升高所析出的空气(或者外界渗透入主循环管路内的少量空气)予以排出。具体地,该脱气装置70包括沿竖直方向轴向嵌套设置的内管702及外管701,内管702沿竖直方向部分嵌入外管701,内管702嵌入外管701的底部开设周向间隔设置的若干侧向通孔703,内管701的底部设置封盖705,并于封盖705的边缘向上凸伸一圈侧壁704。内管702的顶部形成与第四管道83连接的上接口706,外管701的底部形成与第二管道71连接的下接口707。换热介质在流经脱气装置70时,液体受到封盖705的阻挡,以从多个侧向通孔703横向流出内管702,从而打散液体在内管702中所形成的涡流,并使得液体中的气体通过透明管58排入至储液罐50,并汇聚于储液罐50的顶部。同时,还可在在外管701的顶部设置排气阀(未示出)接入的接口孔708,以通过排气阀对外管701中残留的少量空气予以排出。该脱气装置70在主循环管路中未存在气体(或者气泡)时,换热介质始终充盈该外管701所形成的腔体700。

44.进一步的,在本实施例中,换热介质流经脱气装置70后,在循环泵60的驱动下泵入换热循环管路,换热循环管路将降低温度后的换热介质重新回流入吸热循环管路。示例性地,该稳压罐20通过第一管道21接入设置于脱气装置70与循环泵60之间的第二管道71,第

二管道71设置压力传感器2,压力传感器2均通过导线(未示出)电性连接上位机(例如plc,且未示出)。上位机同构导线电线连接下述第一电磁阀483、第二电磁阀481、第三电磁阀480及电动三通比例阀90,实现向主循环管路中导入换热介质,向储液罐50中注入换热介质,储液罐50向主循环管路执行补液等具体操作。第二管道71中的换热介质在循环泵60的驱动下沿图2中箭头72所示出的方向泵入第五管道11中。同时,参图1所示,该第一管道21中设置手动阀212并最终横向接入第二管道71。

45.当第二管道71中的压力低于预设压力阈值时,稳压罐20通过第一管道21向第二管道71中压入换热介质,以保持第二管道71中的压力大于或者等于预设压力阈值。稳压罐20可预先冲入一定压强的压缩气体,当主循环管路中的压强发生波动时,可通过稳压罐20其内置的气囊(未示出)通过膨胀沿图1中箭头211所示出的方向将少量的换热介质压入主循环管路,或者因气囊收缩沿反向于图1中箭头211所示出的方向将从主循环管路中抽吸少量的换热介质,从而使得主循环管路中的压力实现平衡及压力补偿,并起到了对主循环管路中压力予以缓冲的作用,从而避免主循环管路中的换热介质在持续流动过程中更加平顺,且可以防止各个管道或者阀门出现“水锤效应”,从而有效地避免了各个管道之间的接口处出现松动。

46.示例性的,预设压力阈值为7bar(压强单位:巴,1bar=0.1mpa),换热介质包括水或者防冻型冷却液。具体而言,可根据冷却循环系统安装的安装环境予以合理选择换热介质的种类,例如,对于良好环境,例如常年温湿度较为理想的使用环境中,可选用水作为换热介质,对于严寒等恶劣使用环境中,则可选用防冻型冷却液(例如冰点低于0摄氏度并具有良好热交换性能的液体)。需要说明的是,前述预设压力阈值为7bar仅作为一个范例,并可根据负载3的实际使用场景予以调整。

47.吸热循环管路包括向负载3导入换热介质的第三管道84,以及自负载3重新回流吸收负载3所产生的热量后的换热介质的第四管道83,第三管道83连接脱气装置70。

48.冷却循环系统还包括第一热交换装置1。换热循环管路包括向第一热交换装置1导入换热介质的第五管道11及自第一热交换装置1重新回流经过热交换处理后的换热介质的第六管道12,以通过第六管道12向连接冷却循环系统的负载3导入降低温度后的换热介质。第五管道11将吸收热量后的换热介质沿箭头112所示出的方向导入第一热交换装置1中进行降温处理,并将降低温度后较冷的换热介质沿箭头122所示出方向通过第六管道12重新回流至该冷却循环装置。第五管道11设置阀门111,第六管道12设置阀门121,以便于图1中所示出的装置与第一热交换装置1拆卸分离并予以独立地安装与检修。

49.示例性地,该第一热交换装置1包括冷却塔、列管式换热器、管壳式换热器、容积式换热器或者管式换热器。在本实施例中,为了降低外部用于降低换热介质温度的热交换装置的能耗(例如电能),并适应负载3所产生热量,可通过阀门111与阀门121切断主循环管路与第一热交换装置1之间换热介质的流动,并仅通过第十二管道93与第十三管道94建立与第二热交换装置6之间换热介质的流动。将吸收热量后的换热介质沿箭头132所示出的方向导入第二热交换装置6中进行降温处理,并将降低温度后较冷的换热介质沿箭头142所示出方向通过第十三管道94重新回流至该冷却循环装置。

50.示例性地,结合图2及图6所示,本实施例所揭示的冷却循环系统还包括:储液罐50,补液泵5以及补液管路。补液管路包括设置于储液罐50底部的第七管道17,连接第七管

道17并接入补液泵5的第八管道16,以及与补液泵5连接的第九管道14,第九管道14通过第十管道18及第十一管道59分别连接第二管道71与储液罐50。第九管道14依次设置止回阀55与第一手动阀51,第十管道18设置第二手动阀52,第十一管道59设置第一电磁阀483,当首次向主循环管路中加注换热介质时,且并当压力传感器2检测到第二管道71中的压力大于或者等于预设压力阈值(即主循环管路中的压力大于或者等于预设压力阈值)时,导通第一电磁阀483并延时设定时间(例如延时1~20秒)后闭合,以通过第十一管道59向储液罐50内导入换热介质,第七管道17设置第二电磁阀481,当压力传感器2检测到第二管道71中的压力小于预设压力阈值时,第二电磁阀481导通,通过补液泵5经由第七管道17、第八管道16、第九管道14及第十管道18向第二管道71内补充换热介质。第一电磁阀483延时闭合的时间可根据换热介质的种类予以合理地选择。同时,第一电磁阀483在低于前述设定压力阈值(即7bar)的压力阈值(例如6.8bar)时通知上位机,由人工方式手动导通第一电磁阀483,并启动向储液罐50中执行补液操作。补液泵5向储液罐50中泵入换热介质后,可通过储液罐50侧部所设置的机械式液位计591实时显示储液罐50中换热介质的液位。同时,该第一电磁阀483还可在执行首次向主循环管路中加注换热介质的过程中受控于上位机,以实现自动打开和关闭,从而自动控制从储液罐50中执行加入部分后续向主循环管路中执行补充缺失的换热介质的补液操作。至于补液操作则受控于第二电磁阀481的导通与闭合。

51.优选地,在本实施例中,还在可呈竖直布置的第三管道84中设置压力传感器2a,并将该压力传感器2a通过导线(未示出)与上位机予以电性连接,从而通过压力传感器2a检测第三管道84内换热介质的压力,从而对温度较低的换热介质及温度较高的换热介质分别在第二管道71与第三管道84中的压力予以检测,并通过上位机采集压力数据并予以比较后,确定是否存在压力波动。当在出现压力波动时,可通过稳压罐20释放或者吸收少量的换热介质,以平衡并稳定主循环管路中的压力。同时,申请人指出该稳压罐20还可被视为一种被动式压力调节装置(即,不受控于上位机)。

52.由于换热介质在主循环管路中可能由于部分管道接头松动及少量泄露而导致缺少换热介质,因此可通过补液管路补充换热介质。具体地,补液管路在主循环管路中缺少换热介质时,将换热介质补充至主循环管路中。具体而言,当需要执行补液操作时,第二电磁阀481呈打开状态而此时第三电磁阀480在加液完成后随即闭合,储液罐50所存储的换热介质在重力的作用沿图6中箭头484所示出的方向流入第八管道16,并在补液泵5的驱动下将自储液罐50所输出的部分换热介质泵入主循环管路中,以实现补液操作。

53.储液罐50的顶部与脱气装置70的顶部连接一透明管58,透明管58设置第三手动阀56。通过设置该透明管58,可通过该透明管58对第三手动阀56打开后通过观察透明管58内是否存在气泡判断脱气装置70是否完全将主循环管路中空气予以彻底排空。

54.参图1所示,该冷却循环系统还包括:用以向第二管道71内加入换热介质的加液管路30。加液管路30包括加液管34,以及接入加液管34中的过滤器32、第三手动阀33、第四手动阀35以及第三电磁阀480,加液管34接入第八管道16;当首次向第二管道71内加入换热介质时,第一电磁阀483与第二电磁阀481均呈闭合状态。过滤器32设置于第四手动阀35与第三手动阀33之间,以便于过滤器32在手动闭合第四手动阀35与第三手动阀33后予以单独更换。加液管路30的末端可通过管道(例如软管)浸没在换热介质中,换热介质可沿图1中箭头31所示出的方向在加液管34内流动。参图2所示,在加液过程中,第三电磁阀480被打开而此

时第一电磁阀483及第二电磁阀481均在上位机的控制下呈闭合状态。换热介质在加液管34中沿箭头31所示出的流动路径流入第八管道16。补液泵5驱动换热介质流过止回阀55,并继续沿图2中箭头141所示出的流动路径在第九管道14中流过第一手动阀51,由于此时第一电磁阀483呈闭合状态,因此换热介质只能流过第十管道18而无法流入第十一管道59。然后,换热介质在第十管道18中沿箭头181所示出的方向将换热介质泵入主循环管路中,并最终使得主循环管路中的换热介质呈现“充盈”的状态(即主循环管路中无空气或者无气泡)。

55.结合图1、图2及图6所示,本实施例所揭示的该冷却循环系统还包括:连接第八管道16的排空管19,排空管19设置第五手动阀195。在该冷却循环系统需要检修或者排空换热介质时,可手动打开该第五手动阀195,并将主循环管路中流动的换热介质全部排出。

56.如图1所示,该冷却循环系统还包括:连接第五管道11的第十二管道93,连接第六管道12的第十三管道94,连接第十二管道93与第十三管道94的第十四管道91,以及电动三通比例阀90。电动三通比例阀90接入第十二管道93并连通第十四管道91。电动三通比例阀90设置与沿箭头132方向导入第二热交换装置6中进行降温处理的管道(未示出)连接的法兰92。沿箭头142所示出方向通过第十三管道94重新回流的换热介质可沿箭头142所示出的方向与图1中箭头122所示出方向中流动的经过第二热交换装置6降温后的换热介质予以混合,并在汇聚后合并沿箭头122所示出的方向流入第三管道84,从而对负载3循环地执行冷却降温。

57.示例性地,该冷却循环系统还包括第二热交换装置6,第十二管道93向第二热交换装置6导入换热介质,并通过第二热交换装置6将降低温度后的换热介质通过第十三管道94导入至第六管道12。第二热交换装置6包括空气换热器、板式换热器或者电热半导体制冷装置。相对于第一热交换装置1而言,第二热交换装置6具有换热效率较低,能耗亦较低的特点,非常适合于负载3未全负荷运转或者负载3运转时产生的热量较少的场景中予以单独启用,或者与第一热交换装置1共同使用,或者按比例使用。

58.需要说明的是,第一热交换装置1为高效热交换装置,以适应负载3处于高发热量的高负荷工作情况;第二热交换装置6为低效热交换装置,以适应负载3处于低发热量的低负荷工作情况。该冷却循环系统可单独连接第一热交换装置1,也可同时连接至少一个第一热交换装置1及至少一个第二热交换装置6,并通过电动三通比例阀90对自第二热交换装置6回流至冷却循环系统中温度较低的换热介质与自第一热交换装置1回流至冷却循环系统中温度较低的换热介质之间的混合比例,且在负载3的未满负荷工作时,可仅借助一个第二热交换装置6对从负载3回流且温度上升的换热介质进行冷却降温,由此不仅降低了对换热介质进行冷却降温所消耗的能耗,还能够根据负载3所形成的动态变化的负荷,动态地调节,甚至在第一热交换装置1与第二热交换装置6之间予以切换或者同时接入第一热交换装置1与第二热交换装置6,从而实现了对换热介质进行冷却降温的灵活性,并显著地节约了对换热介质进行降温处理所消耗的能耗。甚至,在负载3处于非常低的功耗时(即,此时负载3的发热量非常低的运转情况时)还可将阀门111与阀门121闭合后,仅通过第二热交换装置6对换热介质执行热交换处理(例如,降温处理)。

59.综上,本实施例中的冷却循环系统,通过稳压罐在第二管道71(属于主循环管路的一部分)内所检测到的压力低于预设压力阈值时,稳压罐通过第一管道向第二管道71中压入换热介质,以保持第二管道71中的压力大于或者等于预设压力阈值,从而使得整个冷却

循环系统内向负载所输出的换热介质的压力始终保持在预设压力阈值,从而确保了换热介质对负载3的换热效率;同时,通过第三管道84连接的脱气装置70,实现了安装启动过程中彻底排出空气,并实现该冷却循环系统在对数据中心中的服务器等负载进行持续地冷却过程中,有效地排出空气,从而保证了良好的换热效率。

60.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

61.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

62.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。