一种pcb板上全自动贴装设备及贴装方法

技术领域

1.本发明涉及pcb板加工技术领域,具体是一种pcb板上全自动贴装设备及贴装方法。

背景技术:

2.pcb电路板又称印制电路板,是电子元器件电气连接的提供者,电路板按照线路板层数可分为单面板、双面板、四面板、六面板以及其他多层线路板,由于电路板的表面站桩较多的紧密元件,因此在印制电路板的时候就需要使用pcb板贴装设备进行贴装电子元件。

3.中国专利cn212992690u公开了一种pcb电路板自动贴装设备,涉及pcb电路板自动贴装设备技术领域,具体为一种pcb电路板自动贴装设备,包括外壳,所述外壳的内部开设有滑槽,且外壳内部的滑槽活动连接有通风板,所述外壳的内部开设有凹槽。该pcb电路板自动贴装设备,通过在外壳的内部活动连接对称分布的辅轴和主动轴,且在履带的外部开设均匀分布的矩形槽口,并在履带外部的槽口中固定连接卡板,同时在卡板的内部活动连接对称分布的滑块,并利用螺纹杆和固定螺桩对滑块的控制,能够保证了pcb电路板在贴装的过程中可以保持稳定状态,进而解决了现有装置往往会导致电路板发生滑动或者倾斜的问题。

4.但是该设备在使用时,需要通过机械手或者人工逐个将pcb板放置在两个滑块之间,通过两个滑块对pcb板进行夹持固定,上板过程速度较慢,且仅通过两个滑块进行固定,稳定性较差。

5.因此,有必要提供一种pcb板上全自动贴装设备及贴装方法解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种pcb板上全自动贴装设备及贴装方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,需要设置固定机构对pcb板进行固定,并设置上板机构快速上板。

8.基于上述思路,本发明提供如下技术方案:一种pcb板上全自动贴装设备,包括底板,转盘,电机,转轴和pcb板贴装固定除尘装置,所述转盘转动设置于所述底板的上侧,所述转盘通过所述转轴与所述电机连接,所述pcb板贴装固定除尘装置固定连接于所述底板的上端面且与所述转轴转动连接,pcb板贴装固定除尘装置随所述转轴的转动而固定pcb板的贴装和对其进行除尘。

9.优选地,所述pcb板贴装固定除尘装置包括第一转轮,履带,第二转轮,固定杆,滚轮,挤压块和第一弹性伸缩杆,所述转轴的一端固定连接有所述第一转轮,所述第一转轮和所述第二转轮通过所述履带连接,所述第二转轮和所述底板中间通过所述固定杆连接,所述第二转轮和所述固定杆转动连接,所述第二转轮的侧面固定设有所述滚轮,所述挤压块和所述滚轮之间通过所述第一弹性伸缩杆连接,通过挤压块贴合pcb板并挤压,完成对其贴

装的固定,使其贴装更牢靠。

10.优选地,所述pcb板贴装固定除尘装置还包括毛毡层和固定台,所述固定台固定设于所述底板的上侧,所述毛毡层固定设于所述固定台的上侧,所述挤压块采用橡胶的材质制成,所述挤压块随所述滚轮运动至行程最下端时摩擦所述毛毡层,随着橡胶材质的挤压块与毛毡层摩擦后产生电荷,方便在挤压块与pcb板贴合后吸附其上的灰尘。

11.优选地,所述pcb板贴装固定除尘装置还包括平移筒,底筒,第一通气板,第二通气板,第二弹性伸缩杆,固定柱,连接柱和配合槽,所述底筒和所述底板之间固定连接有所述连接柱,所述底筒的开口位置滑动连接有所述平移筒,所述平移筒的开口位置固定设置有所述第一通气板,所述第一通气板的外侧开设有与所述挤压块配合的所述配合槽,所述平移筒内部位于所述底筒的开口位置滑动设有第二通气板,所述第二通气板和所述底筒的内壁之间固定连接有所述固定柱,所述固定柱贯穿所述平移筒的底部内壁,所述平移筒滑动连接于所述固定柱的外侧,所述平移筒的外壁和所述底筒的内壁之间固定连接有所述第二弹性伸缩杆,挤压块进入配合槽后向内平移平移筒,使平移筒和第二通气板之间的体积增加,于是通过第二通气板产生向内的气流,同时通过第一通气板将挤压块上的灰尘向内吸取,完成挤压块的灰尘清洁,方便下一次的吸附pcb板上的灰尘。

12.优选地,包括底板和贴装装置,所述底板的顶端固定安装有两个第一立板和两个第二立板,两个所述第一立板相互平行设置,两个所述第二立板相互平行设置,两个所述第一立板之间转动安装有转盘,所述转盘的边缘设置有多个固定机构,所述固定机构包括安装座,所述安装座固定安装在所述转盘的边缘位置,所述安装座上开设有固定槽,所述第二立板的顶端设置有用于将pcb板插入固定槽内的上板机构,所述贴装装置设置在所述转盘的顶端,所述第一立板上设置有用于驱动转盘旋转的驱动机构。

13.优选地,所述固定机构的数量与所述挤压块的数量相同,当所述固定机构随所述转盘运动至其行程的最外端时被贴装的pcb板正好与所述挤压块贴合。

14.优选地,所述安装座的两相对侧均设置有固定部,固定槽的边部位于所述固定部的内侧;所述安装座上开设有第一安装槽,所述第一安装槽内滑动安装有顶板,所述顶板伸入所述固定槽内,所述第一安装槽内设置有弹簧,所述弹簧的一端与所述顶板固定连接,所述弹簧的另一端与所述第一安装槽的内侧壁固定连接。

15.优选地,所述固定槽的顶部连通设置有引导槽,所述引导槽设置为敞开状;所述上板机构包括装板盒,所述装板盒底壁的两侧分别与两个第二立板的顶壁固定连接,所述装板盒的底壁开设有下板孔,所述装板盒的顶端设置有推板元件,所述装板盒内设置有压板,所述压板与装板盒弹性连接;所述推板元件包括支架,所述支架固定安装于所述装板盒的顶端,所述支架的顶端固定安装有气缸,所述气缸的输出端贯穿所述支架的顶壁,所述气缸的输出端固定安装有推板,所述推板伸入所述装板盒内,且所述推板位于所述下板孔的正上方;所述装板盒远离下板孔的侧壁开设有通孔,所述通孔内滑动安装有顶柱,所述顶柱的一端与所述压板固定连接,所述顶柱的另一端固定安装有限位板,所述顶柱上套设有拉簧,所述拉簧的一端与所述限位板固定连接,所述拉簧的另一端与所述装板盒远离下板孔的侧壁固定连接;所述装板盒的顶部为开口设置,所述限位板远离顶柱的侧壁固定安装有拉把;所述驱动机构包括减速器和电机,所述减速器固定安装在所述第一立板的侧壁上,所述减速器上固定安装有电机,所述电机的输出端与所述减速器的输入端传动连接,所述转盘通

过转轴转动安装在两个第一立板之间,所述减速器的输出端与所述转轴传动连接;两个所述第二立板之间固定安装有下板槽,所述下板槽位于所述上板机构的正下方。

16.一种pcb板上全自动贴装设备进行贴装的方法,包括以下步骤:

17.s1、通过上板机构将pcb板插入固定槽内,然后通过驱动机构驱动转盘旋转,旋转至另一个相邻的安装座位于上板机构的下方,再过上板机构继续将pcb板插入该安装座上的固定槽内;

18.s2、当装有pcb板的安装座移动至贴装装置的正下方时,通过贴装装置在pcb板上贴装电子元件;

19.s3、当贴装完pcb板后通过pcb板贴装固定除尘装置进行除尘和贴装固定。

20.s4、固定、除尘完成后,通过转盘的旋转将该pcb板移动至上板机构的正下方,在上板的同时,将贴装完成的pcb板顶出固定槽。

附图说明

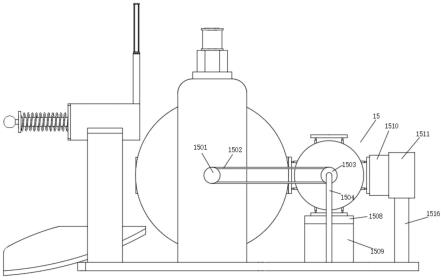

21.图1为本发明的三维结构示意图;

22.图2为本发明的主视结构示意图;

23.图3为本发明转盘和固定机构的三维结构示意图;

24.图4为本发明固定机构的三维结构示意图;

25.图5为本发明固定机构的俯视结构示意图;

26.图6为本发明固定机构的侧视剖面结构示意图;

27.图7为本发明上板机构的三维结构示意图;

28.图8为本发明上板机构的剖面结构示意图;

29.图9为本发明装板盒的侧视剖面结构示意图;

30.图10为本发明图9的a处放大结构示意图;

31.图11为本发明pcb板贴装固定除尘装置的主要结构示意图;

32.图12为本发明滚轮的主要结构示意图;

33.图13为本发明平移筒与底筒的剖视图。

34.图中:1、底板;2、第一立板;3、第二立板;4、贴装装置;5、转盘;6、固定机构;61、安装座;6101、固定槽;6102、固定部;6103、第一安装槽;6104、引导槽;62、顶板;63、弹簧;7、电机;8、减速器;9、上板机构;91、装板盒;9101、下板孔;9102、第二安装槽;92、支架;93、气缸;94、推板;95、顶柱;96、限位板;97、拉簧;98、拉把;99、压板;10、下板槽;11、转轴;12、销轴;13、扭簧;14、挡板;15、pcb板贴装固定除尘装置;1501、第一转轮;1502、履带;1503、第二转轮;1504、固定杆;1505、滚轮;1506、挤压块;1507、第一弹性伸缩杆;1508、毛毡层;1509、固定台;1510、平移筒;1511、底筒;1512、第一通气板;1513、第二通气板;1514、第二弹性伸缩杆;1515、固定柱;1516、连接柱;1517、配合槽。

具体实施方式

35.实施例一

36.请参阅图1~6,本发明实施例中,一种pcb板上全自动贴装设备,包括底板1和贴装装置4,贴装装置4用于向pcb板上贴装电子元件,为现有技术,故不做详细描述,所述底板1

的顶端固定安装有两个第一立板2和两个第二立板3,两个所述第一立板2相互平行设置,两个所述第二立板3相互平行设置,两个所述第一立板2之间转动安装有转盘5,所述转盘5的边缘设置有多个固定机构6,所述固定机构6包括安装座61,所述安装座61固定安装在所述转盘5的边缘位置,所述安装座61上开设有固定槽6101,所述第二立板3的顶端设置有用于将pcb板插入固定槽6101内的上板机构9,所述贴装装置4设置在所述转盘5的顶端,所述第一立板2上设置有用于驱动转盘5旋转的驱动机构;使用时通过上板机构9将pcb板插入固定槽6101内,然后通过驱动机构驱动转盘5旋转,旋转至另一个相邻的安装座61位于上板机构9的下方,并通过上板机构9继续将pcb板插入该安装座61上的固定槽6101内,当装有pcb板的安装座61移动至贴装装置4的正下方时,通过贴装装置4在pcb板上贴装电子元件,贴装完成后,通过转盘5的旋转将该pcb板移动至上板机构9的正下方,在上板的同时,将贴装完成的pcb板顶出固定槽6101,以此往复循环,在上板的同时实现了下板,提高了上下板效率,不需要人工逐个进行上下板,降低了生产成本,且通过固定机构6的设置,能够对pcb板进行固定,使得贴装电子元件的精准度提高,加工出来的pcb板良品率较高。

37.本实施例中,优选的,所述安装座61的两相对侧均设置有固定部6102,固定槽6101的边部位于所述固定部6102的内侧,当pcb板插入固定槽6101内时,pcb板两侧边分别与两个固定部6102相接触;所述安装座61上开设有第一安装槽6103,所述第一安装槽6103内滑动安装有顶板62,顶板62的顶部和底部均倒设有圆角,从而使得pcb板更易插入固定槽6101内,所述顶板62伸入所述固定槽6101内,所述第一安装槽6103内设置有弹簧63,所述弹簧63的一端与所述顶板62固定连接,所述弹簧63的另一端与所述第一安装槽6103的内侧壁固定连接;当pcb板插入固定槽6101内时,pcb板对顶板62进行挤压,使顶板62朝向第一安装槽6103内移动,在弹簧63的弹力作用下,顶板62压在pcb板的背面壁上,从而使pcb板正面壁的两侧压在固定部6102上,通过顶板62和固定板的相对挤压作用,使得pcb板被固定在固定槽6101内,防止转盘5旋转时pcb板晃动,在pcb板贴装完成后,上板机构9推出的pcb板对贴装好的pcb板进行挤压,从而将贴装好的pcb板推出进行下料。

38.本实施例中,优选的,所述固定槽6101的顶部连通设置有引导槽6104,所述引导槽6104设置为敞开状,通过引导槽6104的设置,使得pcb板更易插入固定槽6101内。

39.本实施例中,优选的,两个所述第二立板3之间固定安装有下板槽10,所述下板槽10位于所述上板机构9的正下方,被推出固定槽6101的贴装好的pcb板掉落到下板槽10内,并通过下板槽10进行下料。

40.本实施例中,优选的,所述驱动机构包括减速器8和电机7,电机7为伺服电机7,所述减速器8固定安装在所述第一立板2的侧壁上,所述减速器8上固定安装有电机7,所述电机7的输出端与所述减速器8的输入端传动连接,所述转盘5通过转轴11转动安装在两个第一立板2之间,所述减速器8的输出端与所述转轴11传动连接;电机7的输出端旋转时带动减速器8的输入端旋转,减速器8的输入端旋转时带动减速器8的输出端以更低的转速旋转,减速器8的输出端旋转时带动转轴11旋转,转轴11旋转时带动转盘5旋转。

41.请参阅图7和图8,本发明实施例中,所述上板机构9包括装板盒91,所述装板盒91底壁的两侧分别与两个第二立板3的顶壁固定连接,所述装板盒91的底壁开设有下板孔9101,下板孔9101只能容许一个pcb板移出,所述装板盒91的顶端设置有推板元件,所述装板盒91内设置有压板99,所述压板99与装板盒91弹性连接。

42.本实施例中,优选的,所述推板元件包括支架92,所述支架92固定安装于所述装板盒91的顶端,所述支架92的顶端固定安装有气缸93,所述气缸93的输出端贯穿所述支架92的顶壁,所述气缸93的输出端固定安装有推板94,所述推板94伸入所述装板盒91内,且所述推板94位于所述下板孔9101的正上方;上板前将多个pcb板装入装板盒91内,并通过压板99将pcb板推动至装板盒91的左侧,上板时控制气缸93的输出端伸出,从而带动推板94向下移动,随着推板94的向下移动,推板94逐渐推动装板盒91内最左侧的pcb板向下移动,使该pcb板逐渐通过下板孔9101移出装板盒91,并逐渐插入固定槽6101内。

43.本实施例中,优选的,所述装板盒91远离下板孔9101的侧壁开设有通孔,所述通孔内滑动安装有顶柱95,所述顶柱95的一端与所述压板99固定连接,所述顶柱95的另一端固定安装有限位板96,所述顶柱95上套设有拉簧97,所述拉簧97的一端与所述限位板96固定连接,所述拉簧97的另一端与所述装板盒91远离下板孔9101的侧壁固定连接;所述装板盒91的顶部为开口设置,pcb板可通过该开口放入装板盒91内,所述限位板96远离顶柱95的侧壁固定安装有拉把98;向装板盒91内填装pcb板时,首先将多个pcb板堆叠在一起,然后拉动拉把98,使压板99向右移动,使压板99左侧的空间足够放下全部pcb板,然后将pcb板放入装板盒91内,并松开拉把98即可,在拉簧97的拉力作用下,使得压板99能够推动pcb板移动至装板盒91内腔的左侧,使最左侧的pcb板移动至与装板盒91的左内侧壁相接触,可同时向装板盒91填装多个pcb板,提高了装板速度。

44.请参阅图9和图10,本发明实施例中,所述下板孔9101的两侧均设置有第二安装槽9102,所述第二安装槽9102内通过销轴12转动安装有挡板14,所述销轴12上套设有扭簧13,扭簧13的一端与销轴12固定连接,扭簧13的另一端与第二安装槽9102的内侧壁固定连接,所述挡板14处于水平状态,挡板14的一端伸入所述下板孔9101内;在向装板盒91内填装pcb板的过程中,最左侧的pcb板可能会直接通过下板孔9101掉落下来,因此设置了挡板14,在pcb板没受到推板94的压力时,仅靠pcb板自身的重力无法克服扭簧13的阻力,使得填装pcb板的过程中,最左侧的pcb板不会直接通过下板孔9101掉落下来,当推板94推动pcb板时,在推板94的压力作用下,pcb板的底壁推动挡板14旋转至第二安装槽9102内,使得pcb板能够继续向下移动。

45.本发明还公开了一种pcb板的贴装方法,包括以下步骤:

46.s1、通过上板机构9将pcb板插入固定槽6101内,然后通过驱动机构驱动转盘5旋转,旋转至另一个相邻的安装座61位于上板机构9的下方,再过上板机构9继续将pcb板插入该安装座61上的固定槽6101内;

47.s2、当装有pcb板的安装座61移动至贴装装置4的正下方时,通过贴装装置4在pcb板上贴装电子元件;

48.s3、贴装完成后,通过转盘5的旋转将该pcb板移动至上板机构9的正下方,在上板的同时,将贴装完成的pcb板顶出固定槽6101。

49.实施例二

50.一种pcb板上全自动贴装设备,包括底板1,转盘5,电机7,转轴11和pcb板贴装固定除尘装置15,所述转盘5转动设置于所述底板1的上侧,所述转盘5通过所述转轴11与所述电机7连接,所述pcb板贴装固定除尘装置15固定连接于所述底板1的上端面且与所述转轴11转动连接,pcb板贴装固定除尘装置15随所述转轴11的转动而固定pcb板的贴装和对其进行

除尘。

51.具体地,所述pcb板贴装固定除尘装置15包括第一转轮1501,履带1502,第二转轮1503,固定杆1504,滚轮1505,挤压块1506和第一弹性伸缩杆1507,所述转轴7的一端固定连接有所述第一转轮1501,所述第一转轮1501和所述第二转轮1503通过所述履带1502连接,所述第二转轮1503和所述底板1中间通过所述固定杆1504连接,所述第二转轮1503和所述固定杆1504转动连接,所述第二转轮1503的侧面固定设有所述滚轮1505,所述挤压块1506和所述滚轮1505之间通过所述第一弹性伸缩杆1507连接,通过挤压块贴合pcb板并挤压,完成对其贴装的固定,使其贴装更牢靠。

52.具体地,所述pcb板贴装固定除尘装置15还包括毛毡层1508和固定台1509,所述固定台1509固定设于所述底板1的上侧,所述毛毡层1508固定设于所述固定台1509的上侧,所述挤压块1506采用橡胶的材质制成,所述挤压块1506随所述滚轮1505运动至行程最下端时摩擦所述毛毡层1508,随着橡胶材质的挤压块与毛毡层摩擦后产生电荷,方便在挤压块与pcb板贴合后吸附其上的灰尘。

53.具体地,所述pcb板贴装固定除尘装置15还包括平移筒1510,底筒1511,第一通气板1512,第二通气板1513,第二弹性伸缩杆1514,固定柱1515,连接柱1516和配合槽1517,所述底筒1511和所述底板1之间固定连接有所述连接柱1516,所述底筒1511的开口位置滑动连接有所述平移筒1510,所述平移筒1510的开口位置固定设置有所述第一通气板1512,所述第一通气板1512的外侧开设有与所述挤压块1506配合的所述配合槽1517,所述平移筒1510内部位于所述底筒1511的开口位置滑动设有第二通气板1513,所述第二通气板1513和所述底筒1511的内壁之间固定连接有所述固定柱1515,所述固定柱1515贯穿所述平移筒1510的底部内壁,所述平移筒1510滑动连接于所述固定柱1515的外侧,所述平移筒1510的外壁和所述底筒1511的内壁之间固定连接有所述第二弹性伸缩杆1514,挤压块进入配合槽后向内平移平移筒,使平移筒和第二通气板之间的体积增加,于是通过第二通气板产生向内的气流,同时通过第一通气板将挤压块上的灰尘向内吸取,完成挤压块的灰尘清洁,方便下一次的吸附pcb板上的灰尘。

54.具体地,包括底板和贴装装置,所述底板的顶端固定安装有两个第一立板和两个第二立板,两个所述第一立板相互平行设置,两个所述第二立板相互平行设置,两个所述第一立板之间转动安装有转盘,所述转盘的边缘设置有多个固定机构,所述固定机构包括安装座,所述安装座固定安装在所述转盘的边缘位置,所述安装座上开设有固定槽,所述第二立板的顶端设置有用于将pcb板插入固定槽内的上板机构,所述贴装装置设置在所述转盘的顶端,所述第一立板上设置有用于驱动转盘旋转的驱动机构。

55.具体地,所述固定机构6的数量与所述挤压块1506的数量相同,当所述固定机构6随所述转盘运动至其行程的最外端时被贴装的pcb板正好与所述挤压块1506贴合。

56.具体地,所述安装座的两相对侧均设置有固定部,固定槽的边部位于所述固定部的内侧;所述安装座上开设有第一安装槽,所述第一安装槽内滑动安装有顶板,所述顶板伸入所述固定槽内,所述第一安装槽内设置有弹簧,所述弹簧的一端与所述顶板固定连接,所述弹簧的另一端与所述第一安装槽的内侧壁固定连接。

57.具体地,所述固定槽的顶部连通设置有引导槽,所述引导槽设置为敞开状;所述上板机构包括装板盒,所述装板盒底壁的两侧分别与两个第二立板的顶壁固定连接,所述装

板盒的底壁开设有下板孔,所述装板盒的顶端设置有推板元件,所述装板盒内设置有压板,所述压板与装板盒弹性连接;所述推板元件包括支架,所述支架固定安装于所述装板盒的顶端,所述支架的顶端固定安装有气缸,所述气缸的输出端贯穿所述支架的顶壁,所述气缸的输出端固定安装有推板,所述推板伸入所述装板盒内,且所述推板位于所述下板孔的正上方;所述装板盒远离下板孔的侧壁开设有通孔,所述通孔内滑动安装有顶柱,所述顶柱的一端与所述压板固定连接,所述顶柱的另一端固定安装有限位板,所述顶柱上套设有拉簧,所述拉簧的一端与所述限位板固定连接,所述拉簧的另一端与所述装板盒远离下板孔的侧壁固定连接;所述装板盒的顶部为开口设置,所述限位板远离顶柱的侧壁固定安装有拉把;所述驱动机构包括减速器和电机,所述减速器固定安装在所述第一立板的侧壁上,所述减速器上固定安装有电机,所述电机的输出端与所述减速器的输入端传动连接,所述转盘通过转轴转动安装在两个第一立板之间,所述减速器的输出端与所述转轴传动连接;两个所述第二立板之间固定安装有下板槽,所述下板槽位于所述上板机构的正下方。

58.一种pcb板上全自动贴装设备进行贴装的方法,包括以下步骤:

59.s1、通过上板机构将pcb板插入固定槽内,然后通过驱动机构驱动转盘旋转,旋转至另一个相邻的安装座位于上板机构的下方,再过上板机构继续将pcb板插入该安装座上的固定槽内;

60.s2、当装有pcb板的安装座移动至贴装装置的正下方时,通过贴装装置在pcb板上贴装电子元件;

61.s3、当贴装完pcb板后通过pcb板贴装固定除尘装置进行除尘和贴装固定。

62.s4、固定、除尘完成后,通过转盘的旋转将该pcb板移动至上板机构的正下方,在上板的同时,将贴装完成的pcb板顶出固定槽。

63.本发明的工作原理是:使用时通过上板机构9将pcb板插入固定槽6101内,然后通过驱动机构驱动转盘5旋转,旋转至另一个相邻的安装座61位于上板机构9的下方,并通过上板机构9继续将pcb板插入该安装座61上的固定槽6101内,当装有pcb板的安装座61移动至贴装装置4的正下方时,通过贴装装置4在pcb板上贴装电子元件,贴装完成后,通过转盘5的旋转将该pcb板移动至上板机构9的正下方,在上板的同时,将贴装完成的pcb板顶出固定槽6101,以此往复循环,在上板的同时实现了下板,提高了上下板效率;当pcb板插入固定槽6101内时,pcb板对顶板62进行挤压,使顶板62朝向第一安装槽6103内移动,在弹簧63的弹力作用下,顶板62压在pcb板的背面壁上,从而使pcb板正面壁的两侧压在固定部6102上,通过顶板62和固定板的相对挤压作用,使得pcb板被固定在固定槽6101内,防止转盘5旋转时pcb板晃动,在pcb板贴装完成后,上板机构9推出的pcb板对贴装好的pcb板进行挤压,从而将贴装好的pcb板推出进行下料;上板前将多个pcb板装入装板盒91内,并通过压板99将pcb板推动至装板盒91的左侧,上板时控制气缸93的输出端伸出,从而带动推板94向下移动,随着推板94的向下移动,推板94逐渐推动装板盒91内最左侧的pcb板向下移动,使该pcb板逐渐通过下板孔9101移出装板盒91,并逐渐插入固定槽6101内;向装板盒91内填装pcb板时,首先将多个pcb板堆叠在一起,然后拉动拉把98,使压板99向右移动,使压板99左侧的空间足够放下全部pcb板,然后将pcb板放入装板盒91内,并松开拉把98即可,在拉簧97的拉力作用下,使得压板99能够推动pcb板移动至装板盒91内腔的左侧,使最左侧的pcb板移动至与装板盒91的左内侧壁相接触,可同时向装板盒91填装多个pcb板,提高了装板速度;在向装

板盒91内填装pcb板的过程中,最左侧的pcb板可能会直接通过下板孔9101掉落下来,因此设置了挡板14,在pcb板没受到推板94的压力时,仅靠pcb板自身的重力无法克服扭簧13的阻力,使得填装pcb板的过程中,最左侧的pcb板不会直接通过下板孔9101掉落下来,当推板94推动pcb板时,在推板94的压力作用下,pcb板的底壁推动挡板14旋转至第二安装槽9102内,使得pcb板能够继续向下移动,通过挤压块贴合pcb板并挤压,完成对其贴装的固定,使其贴装更牢靠,随着橡胶材质的挤压块与毛毡层摩擦后产生电荷,方便在挤压块与pcb板贴合后吸附其上的灰尘,挤压块进入配合槽后向内平移平移筒,使平移筒和第二通气板之间的体积增加,于是通过第二通气板产生向内的气流,同时通过第一通气板将挤压块上的灰尘向内吸取,完成挤压块的灰尘清洁,方便下一次的吸附pcb板上的灰尘,以此循环往复,不停在固定pcb板的同时吸附其上的灰尘,并且自动清洁挤压块上的灰尘,具有便捷且安全可操作性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。