一种pt3fe合金粒子及其制备和催化应用

技术领域

1.本发明涉及一种pt3fe纳米粒子的制备方法。

2.本发明还涉及一种pt3fe@sio2核壳结构纳米粒子的制备方法。

3.本发明还涉及pt3fe合金纳米粒子a1相和l12相晶相调变方法。

4.本发明还涉及上述pt3fe合金纳米粒子的催化应用。

背景技术:

5.铂铁合金纳米粒子的尺寸、形貌、化学组成和晶体结构是影响其性能的重要因素。通常条件下,合金中pt原子和fe原子在晶格位点上随机分布,构成无序占位的晶相结构(a1相);然而当pt和fe原子选择性占位在晶胞中的特定位点时,则形成有序排列的晶相结构(l10和l12相)。这一晶相结构的变化改变了合金中pt和fe原子的排列方式和整个合金粒子的电子结构,从而显著影响其催化反应性能。例如:担载于sio2表面的pt3fe、ptfe、和ptfe3有序合金比金属pt在丙烷脱氢反应中表现出更高的丙烯选择性,这种性能的差异在于有序合金中pt-fe配位结构和pt电子结构的改变(chemcatchem 12(2020)1325-1333)。以pt(acac)2和fe(co)5为前驱体并经高温处理,制得无序ptfe/c(10.7nm)合金催化剂和有序相l1

2-pt3fe/c(6.8nm)合金催化剂。有序相l1

2-pt3fe/c催化剂在氧还原反应中表现出比无序相ptfe/c和pt/c催化剂更高的质量比活性和更优异的稳定性,其原因在于高度有序的晶体结构可以有效抑制fe流失(acs appl.mater.interfaces 9(2017)31806-31815)。具有核壳结构的l1

0-fept@pt催化剂,由于有序l1

0-fept合金粒子的外延生长会导致外层pt原子层间距的收缩,因而提高了其氧还原反应的活性和稳定性(j.am.chem.soc.140(2018)2926-2932)。到目前为止,无序的铂铁合金粒子普遍采用剧毒易爆的fe(co)5为前驱体,再经高温处理得到有序相铂铁合金纳米粒子。这不仅导致化学合成过程的复杂性和危险性,更为重要的是,铂铁合金粒子在高温处理过程中不可避免地会引起纳米粒子的烧结和化学组成的偏析,从而无法实现单一晶相结构调控。由此可见,使用无害且廉价易得的金属盐前驱体制备铂铁合金纳米粒子,并在尺寸组成不变情况下调变其晶相结构仍是材料制备领域急需解决的一大难题。利用纳米空间限域效应,将铂铁合金粒子封装于多孔sio2壳层内部不仅可以抑制铂铁粒子迁移和烧结,还可有效阻断铂铁合金颗粒间的元素扩散,从而为在化学组成和尺寸形貌不变的前提下调变铂铁合金粒子晶相结构并研究其晶相结构与催化性能间的构效关系提供了一个新的思路。

技术实现要素:

6.本发明的目的在于提供一种pt3fe纳米粒子的制备方法。

7.本发明的又一目的在于提供一种sio2包裹pt3fe纳米粒子,制备pt3fe@sio2核壳结构纳米粒子的方法。

8.本发明的另一目的在于利用sio2空间限域调变单个pt3fe合金纳米粒子晶相,解决传统合金材料高温晶相调变过程中合金粒子容易烧结导致尺寸、形貌、元素组成变化的问

相pt3fe合金纳米粒子。

33.所述a1相pt3fe合金纳米粒子晶相调变温度以400-500℃为优选,还原时间以1-3h为优选。

34.所述a1相pt3fe合金纳米粒子晶相调变气氛以体积浓度2-15%h2/he为优选。

35.所述l12相pt3fe合金纳米粒子晶相调变温度以600-700℃为优选,还原时间以1-3h为优选。

36.所述l12相pt3fe合金纳米粒子晶相调变气氛以体积浓度2-15%h2/he为优选。

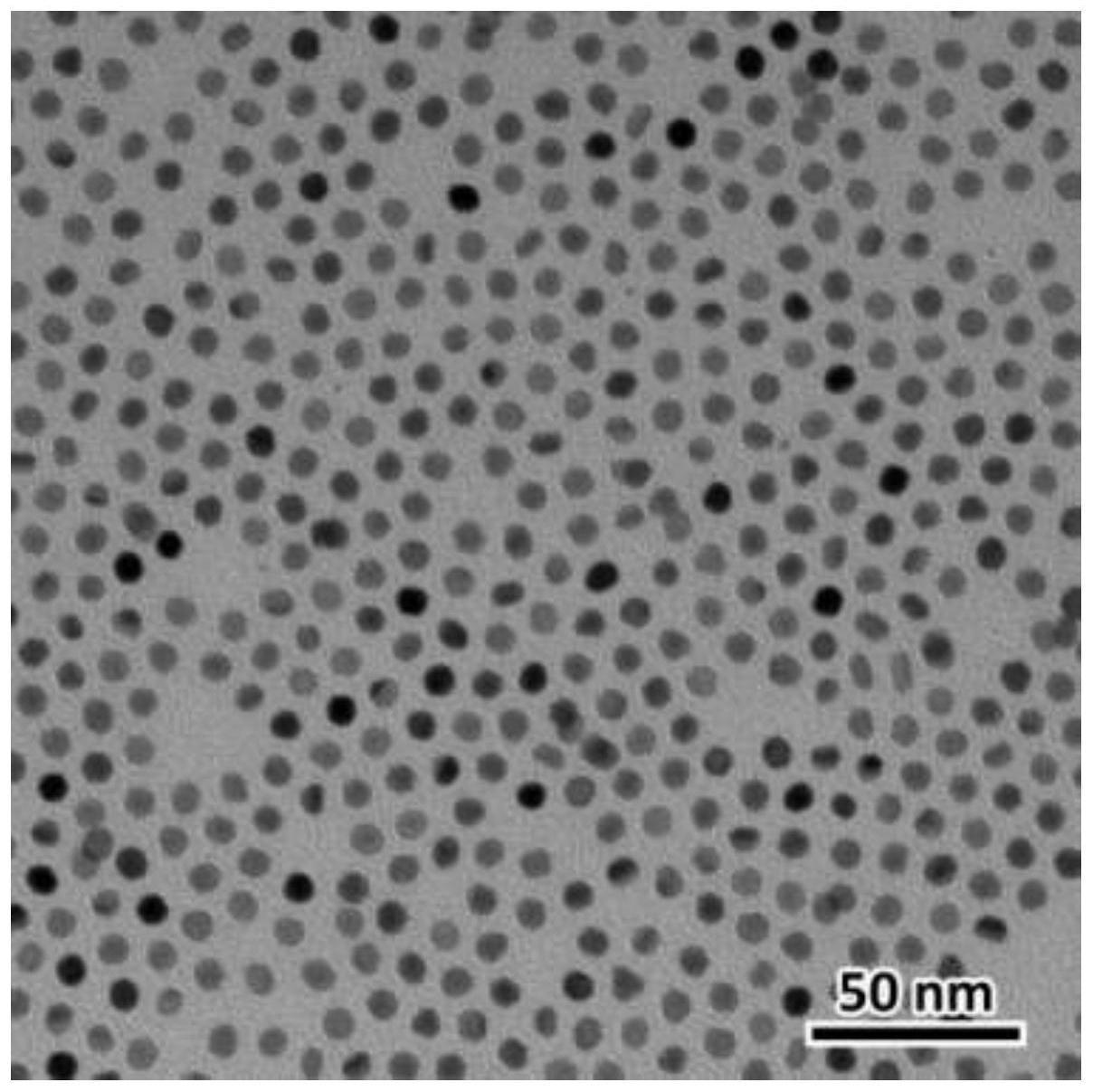

37.采用hitachi ht7700型透射电镜观察纳米粒子尺寸和形貌,测试结果如图1、2、3、5所示,所制备粒子形状结构规整、尺寸均一,其中pt3fe平均粒径始终保持7.2

±

0.4nm,sio2厚度维持在7-12nm。采用rigaku d/max-2500/pc型x射线粉末衍射仪表征pt3fe合金晶相,表征结果见图4和图6,参考衍射峰的移动并与标准卡片(jcpds#89-2050和jcpds#65-2868)对比,证明成功调变pt3fe合金纳米粒子晶相为a1相和l12相。其特点在于在pt3fe粒子尺寸、化学组成不变的前提下,实现了单个pt3fe粒子从a1相到l12相的晶体结构调变。

38.一种a1相pt3fe合金纳米粒子应用于乙炔催化加氢反应,包括以下步骤:

39.(1)利用所述的a1相pt3fe合金纳米粒子,取用50mg,在180℃,通入体积浓度1%c2h2/2%h2/he反应原料气,流量为50ml/min,反应时间为40h;

40.(2)反应开始后每20min取样一次,采用气相色谱在线分析反应产物组成。

41.所述a1相pt3fe合金纳米粒子用量50mg为优选。

42.所述反应温度以180℃为优选。

43.所述反应原料气体积浓度以1%c2h2/2%h2/he为优选,流量以50ml/min为优选。

44.一种l12相pt3fe合金纳米粒子应用于乙炔催化加氢反应,包括以下步骤:

45.(1)利用所述的l12相pt3fe合金纳米粒子,取用50mg,在180℃,通入体积浓度1%c2h2/2%h2/he反应原料气,流量为50ml/min,反应时间为40h;

46.(2)反应开始后每20min取样一次,采用气相色谱在线分析反应产物组成。

47.所述l12相pt3fe合金纳米粒子用量50mg为优选。

48.所述反应温度以180℃为优选。

49.所述反应原料气体积浓度以1%c2h2/2%h2/he为优选,流量以50

50.ml/min为优选。

51.与已有的铂铁合金材料制备及晶相调变方法相比,本发明具有下述特点:(1)在溶液相中以油胺为表面活性剂、一氧化碳为还原剂,制备得到了尺寸均一的pt3fe纳米粒子;(2)利用环己烷、igepal co-520和氨水组成的反相微乳溶液制备了pt3fe@sio2核壳结构纳米粒子;(3)利用sio2壳层的空间限域作用,有效避免了pt3fe粒子在高温相变过程中尺寸和形貌结构的变化,所得a1相和l12相pt3fe合金材料中pt3fe合金纳米粒子平均粒径在晶相调变前后保持不变;(4)所合成的a1相和l12相pt3fe合金纳米粒子在乙炔催化加氢反应中表现出优异的催化活性和乙烯选择性。

附图说明

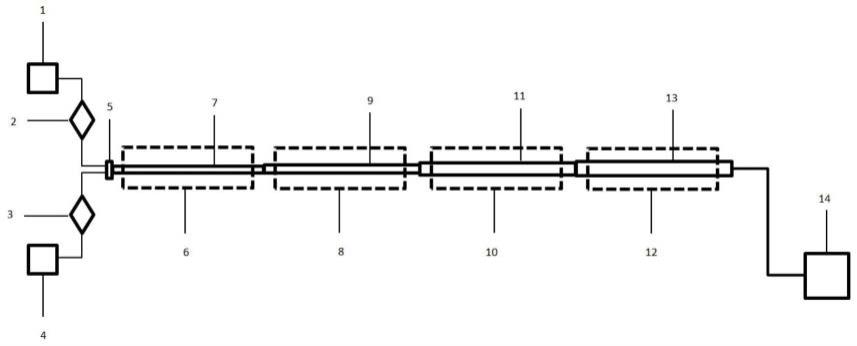

52.图1为按实施例1制备的pt3fe纳米粒子的透射电镜照片。

53.图2为按实施例4制备的pt3fe@sio2核壳结构纳米粒子的透射电镜照片。

54.图3为按实施例9制备的a1相pt3fe合金纳米粒子的透射电镜照片。

55.图4为按实施例9制备的a1相pt3fe合金纳米粒子的粉末x射线衍射谱图。

56.图5为按实施例10制备的l12相pt3fe合金纳米粒子的透射电镜照片。

57.图6为按实施例10制备的l12相pt3fe合金纳米粒子的粉末x射线衍射谱图。

58.图7为按实施例13测试的a1相pt3fe合金纳米粒子乙炔催化加氢反应的性能。

59.图8为按实施例14测试的l12相pt3fe合金纳米粒子乙炔催化加氢反应的性能。

具体实施方式

60.为了更好地理解本发明,下面通过实施例对本发明予以进一步说明,但不能理解为对本发明实施范围的限定。

61.实施例1

62.将59.1mg乙酰丙酮铂和18.6mg乙酰丙酮铁加入到20ml油胺中,80℃搅拌溶解。待完全溶解后,通入200ml/min一氧化碳,升温至240℃,搅拌反应40min,降温至25℃。离心分离产物,乙醇洗涤后,得黑色pt3fe纳米粒子。所制备的pt3fe纳米粒子具有规整近球形形状,颗粒粒径为7.2

±

0.4nm,其电镜照片见图1。

63.实施例2

64.将89.0mg乙酰丙酮铂和27.5mg乙酰丙酮铁加入到20ml油胺中,60℃搅拌溶解。待完全溶解后,通入50ml/min一氧化碳,升温至280℃,搅拌反应50min,降温至25℃。离心分离产物,乙醇洗涤后,得黑色pt3fe纳米粒子。所制备的pt3fe纳米粒子具有规整近球形形状,颗粒粒径为6.8

±

0.3nm。

65.实施例3

66.将103.4mg乙酰丙酮铂和32.2mg乙酰丙酮铁加入到20ml油胺中,90℃搅拌溶解。待完全溶解后,通入120ml/min一氧化碳,升温至300℃,搅拌反应60min,降温至25℃。离心分离产物,乙醇洗涤后,得黑色pt3fe纳米粒子。所制备的pt3fe纳米粒子具有规整近球形形状,颗粒粒径为7.6

±

0.3nm。

67.实施例4

68.将实施例1中得到的pt3fe纳米粒子超声分散于环己烷中,浓度为0.48g/l,取用200ml。在搅拌下,加入57g igepal co-520(sigma-aldrich,mw=441)和800ml环己烷,超声30min。超声分散均匀后,磁力搅拌下,加入7.8ml浓氨水(质量浓度25-28%)。再次搅拌均匀后,迅速加入100ml 17.8g/l正十二烷基三乙氧基硅烷的环己烷溶液和100ml 50.0g/l正硅酸四乙酯的环己烷溶液。28℃,搅拌反应12h后,加入450ml乙醇破乳。离心分离产物,乙醇洗涤2次,500℃空气中焙烧8h,得黑色pt3fe@sio2核壳结构纳米粒子。所制备的pt3fe@sio2纳米粒子具有典型的核壳结构,内核pt3fe粒子粒径为7.2

±

0.4nm,sio2壳层厚度为9.1

±

0.7nm,其电镜表征结果见图2。

69.实施例5

70.将实施例2中得到的pt3fe纳米粒子超声分散于环己烷中,浓度为0.35g/l,取用100ml。在搅拌下,加入19g igepal co-520(sigma-aldrich,mw=441)和300ml环己烷,超声20min。超声分散均匀后,磁力搅拌下,加入2.6ml浓氨水(质量浓度25-28%)。再次搅拌均匀后,迅速加入30ml 17.8g/l正十二烷基三乙氧基硅烷的环己烷溶液和30ml 50.0g/l正硅酸

四乙酯的环己烷溶液。28℃,搅拌反应12h后,加入250ml乙醇破乳。离心分离产物,乙醇洗涤2次,600℃空气中焙烧5h,得黑色pt3fe@sio2核壳结构纳米粒子。所制备的pt3fe@sio2纳米粒子具有典型的核壳结构,内核pt3fe粒子粒径为6.7

±

0.4nm,sio2壳层厚度为7.0

±

0.5nm。

71.实施例6

72.将实施例1中得到的pt3fe纳米粒子超声分散于环己烷中,浓度为0.64g/l,取用50ml。在搅拌下,加入19g igepal co-520(sigma-aldrich,mw=441)和300ml环己烷,超声30min。超声分散均匀后,磁力搅拌下,加入2.6ml浓氨水(质量浓度25-28%)。再次搅拌均匀后,迅速加入30ml 17.8g/l正十二烷基三乙氧基硅烷的环己烷溶液和30ml 50.0g/l正硅酸四乙酯的环己烷溶液。28℃,搅拌反应12h后,加入150ml乙醇破乳。离心分离产物,乙醇洗涤2次,500℃空气中焙烧4h,得黑色pt3fe@sio2核壳结构纳米粒子。所制备的pt3fe@sio2纳米粒子具有典型的核壳结构,内核pt3fe粒子粒径为7.0

±

0.4nm,sio2壳层厚度为7.3

±

0.9nm。

73.实施例7

74.将实施例3中得到的pt3fe纳米粒子超声分散于环己烷中,浓度为0.48g/l,取用100ml。在搅拌下,加入38g igepal co-520(sigma-aldrich,mw=441)和600ml环己烷,超声40min。超声分散均匀后,磁力搅拌下,加入5.2ml浓氨水(质量浓度25-28%)。再次搅拌均匀后,迅速加入40ml 17.8g/l正十二烷基三乙氧基硅烷的环己烷溶液和60ml 50.0g/l正硅酸四乙酯的环己烷溶液。31℃,搅拌反应16h后,加入450ml乙醇破乳。离心分离产物,乙醇洗涤2次,400℃空气中焙烧4h,得黑色pt3fe@sio2核壳结构纳米粒子。所制备的pt3fe@sio2纳米粒子具有典型的核壳结构,内核pt3fe粒子粒径为7.5

±

0.3nm,sio2壳层厚度为10.4

±

0.9nm。

75.实施例8

76.取用50mg实施例6中得到的pt3fe@sio2核壳结构纳米粒子,管式炉中升温至400℃,通入体积浓度15%h2/he还原处理3h,降温至25℃,得到a1相pt3fe合金纳米粒子。所获得a1相pt3fe合金纳米粒子中,pt3fe粒子粒径为7.1

±

0.2nm。x射线衍射谱图衍射峰相对于金属pt标准卡片jcpds#65-2868中的衍射峰位置向高角度偏移(主衍射峰由39.7

°

移动至39.9

°

),说明形成pt和fe原子在晶格中无序占位的a1相pt3fe合金。

77.实施例9

78.取用50mg实施例4中得到的pt3fe@sio2核壳结构纳米粒子,管式炉中升温至500℃,通入体积浓度10%h2/he还原处理2h,降温至25℃,得到a1相pt3fe合金纳米粒子,电镜测试结果见图3。a1相pt3fe合金纳米粒子中,pt3fe粒子粒径为7.2

±

0.4nm。x射线衍射谱图见图4,衍射峰相对于金属pt标准卡片jcpds#65-2868中的衍射峰位置向高角度偏移(主衍射峰由39.7

°

移动至40.0

°

),说明形成pt和fe原子在晶格中无序占位的a1相pt3fe合金。

79.实施例10

80.取用50mg实施例4中得到的pt3fe@sio2核壳结构纳米粒子,管式炉中升温至700℃,通入体积浓度10%h2/he还原处理2h,降温至25℃,得到l12相pt3fe合金纳米粒子,电镜测试结果见图5。l12相pt3fe合金纳米粒子中,pt3fe粒子粒径仍为7.2

±

0.4nm。x射线衍射测试结果见图6,谱图衍射峰位置与标准卡片jcpds#89-2050中衍射峰位置一致,说明形成同一面心立方晶胞中pt占面心位点、fe占顶点位点的有序l12相pt3fe合金。

81.实施例11

82.取用50mg实施例5中得到的pt3fe@sio2核壳结构纳米粒子,管式炉中升温至700℃,通入体积浓度10%h2/he还原处理1h,降温至25℃,得到l12相pt3fe合金纳米粒子。l12相pt3fe合金纳米粒子中,pt3fe粒子粒径为6.7

±

0.3nm。x射线衍射测试结果显示谱图衍射峰位置与标准卡片jcpds#89-2050中衍射峰位置一致,说明形成同一面心立方晶胞中pt占面心位点、fe占顶点位点的有序l12相pt3fe合金。

83.实施例12

84.取用50mg实施例7中得到的pt3fe@sio2核壳结构纳米粒子,管式炉中升温至700℃,通入体积浓度5%h2/he还原处理2h,降温至25℃,得到l12相pt3fe合金纳米粒子。所获得的l12相pt3fe合金纳米粒子中,pt3fe粒子粒径为7.4

±

0.4nm。x射线衍射测试结果表明谱图衍射峰位置与标准卡片jcpds#89-2050中衍射峰位置一致,说明形成同一面心立方晶胞中pt占面心位点、fe占顶点位点的有序l12相pt3fe合金。

85.实施例13

86.将50mg实施例9中得到的a1相pt3fe合金纳米粒子置于石英反应管中,升温至180℃,通入体积浓度1%c2h2/2%h2/he的反应原料气,流量设定为50ml/min,进行乙炔催化加氢反应性能测试。如图7所示,a1相pt3fe合金纳米粒子上乙炔转化率为51%,乙烯选择性为76%。

87.实施例14

88.将50mg实施例10中得到的l12相pt3fe合金纳米粒子置于石英反应管中,升温至180℃,通入体积浓度1%c2h2/2%h2/he的反应原料气,流量设定为50ml/min,进行乙炔催化加氢反应性能测试。如图8所示,l12相pt3fe合金纳米粒子上乙炔转化率为99%,乙烯选择性为83%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。