1.本实用新型涉及一种磷化铟研磨液稳定供药装置,属于磷化铟研磨液供药装置技术领域。

背景技术:

2.现有技术中,磷化铟双面研磨液采用沉降式泵抽取,泵头较大、且有一定的厚度,搅拌缸底部约1/4左右的研磨液是抽不到的;同时也导致搅拌浆的设计比较短小,搅拌浆的底部与搅拌缸底部之间的距离较大,搅拌缸底部通常是处于搅拌缸高度的中间位置左右,在添加研磨粉过程中,由于沉降式泵在研磨液内部,研磨粉容易在沉降式泵内沉淀导致卡死,需要抬起泵拆卸螺丝,清理泵内部结块,不利于操作;由于搅拌桨较短等问题,在不堵的情况下也会导致研磨过程中出现研磨液断流及结块现象,进而导致研磨过程中容易产生磷化铟划伤及碎片等情况。另外沉降式泵抽流量不好控制,需要安装泄压阀,供液阀也是阀门控制,非连续作业时,阀门出容易出现粉末堆积导致堵塞及掉出块状粉末也会引起磷化铟划伤等情况发生。

技术实现要素:

3.本实用新型提供一种循环过滤的磷化铟研磨液稳定供药装置,将沉降式泵改为蠕动泵,可有效的控制研磨液的流量,且蠕动泵是在研磨液外部,不容易产生泵头卡死现象,且清理及维护都比较轻松;将搅拌缸内侧底部呈与搅拌桨底部角度相适应的锥形,延长了搅拌桨的深度,提高了搅拌的充分性,减少了研磨粉团聚、沉淀等现象;设置了循环过滤装置,避免了研磨液中的较大颗粒对磷化铟的损伤;通过硬质套管将输液软管送到搅拌缸内底部,使研磨液抽离更加彻底,提升了研磨液的利用率,同时稳定安全。

4.为解决上述技术问题,本实用新型所采用的技术方案如下:

5.一种循环过滤的磷化铟研磨液稳定供药装置,包括搅拌缸、搅拌电机、搅拌桨、硬质套管、第一输液软管、蠕动泵、循环过滤装置、第二输液软管和回液循环泵;

6.搅拌缸的顶部设有端盖,端盖上设有加料口,加料口上设有遮挡板;搅拌电机安装在端盖上表面中央,搅拌桨位于搅拌缸内侧,搅拌桨的顶部穿出端盖与搅拌电机的转轴连接,搅拌桨的底部呈v形;搅拌缸内侧底部呈与搅拌桨底部角度相适应的锥形;

7.硬质套管位于搅拌缸内侧、且可拆卸连接在端盖上;第一输液软管一端穿过硬质套管伸入搅拌缸的底部、另一端分支为第一支管和第二支管;

8.第一支管与蠕动泵的进料口连通,第二支管与循环过滤装置的进料口连通;回液循环泵安装在端盖上,第二输液软管一端与循环过滤装置的出料口连通、另一端与回液循环泵的进料口连通,回液循环泵的出料口穿过端盖通向搅拌缸内。

9.上述蠕动泵式供液系统可去掉阀门管道更不容易产生结块现象。

10.上述装置用于磷化铟单晶衬底片于研磨时,研磨液的稳定供给。

11.使用时,将al2o3研磨液原料在搅拌缸内搅拌2小时以上,搅拌时,搅拌缸内物料不

断地做“依次经第一输液软管、第二支管、循环过滤装置、第二输液软和回液循环泵后,回到搅拌缸”的循环;之后通过蠕动泵将研磨液输送至研磨机,此时搅拌桨可继续转动,但循环过滤装置需要关闭,蠕动泵的转速为20~100r/min。

12.上述装置有效解决了沉降式泵容易堵塞的问题,同时解决了供液不稳定导致的研磨过程中的碎片及划伤问题,达到了便于操作的同时,提升了产品质量。

13.为了进一步提升研磨液的质量,作为其中一种具体的实现方案,上述循环过滤装置包括滤筒和滤芯,滤芯横截面为圆环状,滤芯位于滤筒内,滤芯的底部与滤筒内侧底部相接,滤芯的顶部与滤筒内侧顶部相接,滤芯外侧壁与滤筒内侧壁之间的区域为储液区,滤芯内侧为净液区,进料口设在储液区正对的滤筒侧壁上,出料口设在净液区正对的滤筒顶部。研磨液由进料口进入储液区,再渗透进入净液区,净液区内研磨液再依次经第二输液软管和回液循环泵后,回流至搅拌缸内。

14.为了达到研磨要求,滤芯的过滤精度为20μm~100μm。

15.为了方便使用,同时简化结构,硬质套管的顶部外侧设有沿周边设置的卡环,端盖的边缘内侧设有通孔,通孔的直径小于卡环的外径、且不小于硬质套管的外径;硬质套管底部从通孔穿过、到达搅拌缸内底部(但不接触),硬质套管顶部的卡环被卡合在通孔外侧。这样方便了硬质套管的拆装、清洁维护。

16.为了尽可能地扩大搅拌范围,搅拌缸内侧底部与搅拌桨底部相互平行。进一步优选,搅拌缸内侧底部与搅拌桨底部之间的间隔不大于5cm。

17.为了便于管路的局部更换,第一输液软管由第一支管、第二支管、第三支管和三通阀组装而成,第一支管、第二支管和第三支管分别连通在三通阀的三个头部;其中第三支管穿过硬质套管伸入搅拌缸的底部。这样只要更换破损的支管即可,无需整体更换。

18.为了方便使用,上述遮挡板转动连接在加料口外侧,当需要向搅拌缸内添加物料时,转动打开遮挡板即可,加料完毕后,再将遮挡板闭合,将加料口遮挡。

19.为了方便移动,搅拌缸的底部设有沿周边设置的3个以上的带锁滚轮。

20.上述搅拌缸、搅拌桨和硬质套管所用材质均为不锈钢。

21.上述蠕动泵的出料口通过第三输液软管通向研磨机。

22.上述装置,管道接口少、易安装、易清理、供液更稳定、不容易堵塞。

23.本实用新型未提及的技术均参照现有技术。

24.本实用新型循环过滤的磷化铟研磨液稳定供药装置,将沉降式泵改为蠕动泵,可稳定控制研磨液的流量,且蠕动泵是在研磨液外部,方便操作控制,不容易产生泵头堵塞、卡死现象,且清理及维护都比较轻松,同时减轻了缸体重量;将搅拌缸内侧底部呈与搅拌桨底部角度相适应的锥形,延长了搅拌桨的深度,提高了搅拌的充分性,减少了研磨粉团聚、沉淀等现象;设置了循环过滤装置,对研磨液进行循环过滤,滤除研磨液中团聚研磨粉及渣滓大颗粒,避免了研磨液中的较大颗粒对磷化铟的损伤,提高了研磨质量;通过硬质套管将输液软管送到搅拌缸内底部,使研磨液抽离更加彻底,提升了研磨液的利用率,同时稳定安全。

附图说明

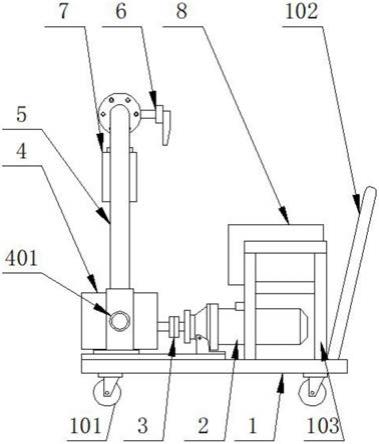

25.图1为本实用新型循环过滤的磷化铟研磨液稳定供药装置的结构示意图;

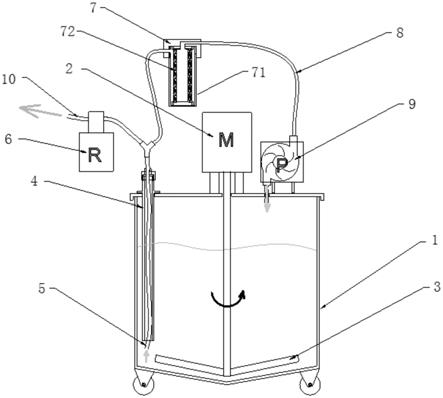

26.图2为本实用新型工艺流程图;

27.图中,1为搅拌缸,2为搅拌电机,3为搅拌桨,4为硬质套管,5为第一输液软管,6为蠕动泵,7为循环过滤装置,71为滤筒,72为滤芯,8为第二输液软管,9为回液循环泵,10为第三输液软管。

具体实施方式

28.为了更好地理解本实用新型,下面结合实施例进一步阐明本实用新型的内容,但本实用新型的内容不仅仅局限于下面的实施例。

29.本技术“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等方位词为基于附图所示或使用状态时的方位或位置关系,仅是为了便于描述本技术,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.实施例1

31.如图1所示,一种循环过滤的磷化铟研磨液稳定供药装置,包括搅拌缸1、搅拌电机2、搅拌桨3、硬质套管4、第一输液软管5、蠕动泵6、循环过滤装置7、第二输液软管8和回液循环泵9;

32.搅拌缸1的顶部设有端盖,端盖上设有加料口,加料口上设有遮挡板;搅拌电机2安装在端盖上表面中央,搅拌桨3位于搅拌缸1内侧,搅拌桨3的顶部穿出端盖与搅拌电机2的转轴连接,搅拌桨3的底部呈v形;搅拌缸1内侧底部呈与搅拌桨3底部角度相适应的锥形;

33.硬质套管4位于搅拌缸1内侧、且可拆卸连接在端盖上;第一输液软管5一端穿过硬质套管4伸入搅拌缸1的底部、另一端分支为第一支管和第二支管;

34.第一支管与蠕动泵6的进料口连通,第二支管与循环过滤装置7的进料口连通;回液循环泵9安装在端盖上,第二输液软管8一端与循环过滤装置7的出料口连通、另一端与回液循环泵9的进料口连通,回液循环泵9的出料口穿过端盖通向搅拌缸1内。

35.上述装置用于磷化铟单晶衬底片于研磨时,研磨液的稳定供给。工艺流程如图2所示,组装完成后,将al2o3研磨液原料(al2o3研磨粉、水和添加剂)在搅拌缸1内搅拌2小时以上,搅拌时,搅拌缸1内物料不断地做“依次经第一输液软管5、第二支管、循环过滤装置7、第二输液软和回液循环泵9后,回到搅拌缸1”的循环;之后通过蠕动泵6将研磨液输送至研磨机,此时搅拌桨3可继续转动,但循环过滤装置7需要关闭,蠕动泵6的转速为20~100r/min。

36.上述装置有效解决了沉降式泵容易堵塞的问题,同时解决了供液不稳定导致的研磨过程中的碎片及划伤问题,达到了便于操作的同时,提升了产品质量。

37.实施例2

38.在实施例1的基础上,进一步作了如下改进:为了进一步提升研磨液的质量,如图1所示,上述循环过滤装置7包括滤筒71和滤芯72,滤芯72横截面为圆环状,滤芯72位于滤筒71内,滤芯72的底部与滤筒71内侧底部相接,滤芯72的顶部与滤筒71内侧顶部相接,滤芯72外侧壁与滤筒71内侧壁之间的区域为储液区,滤芯72内侧为净液区,进料口设在储液区正对的滤筒71侧壁上,出料口设在净液区正对的滤筒71顶部。研磨液由进料口进入储液区,再渗透进入净液区,净液区内研磨液再依次经第二输液软管8和回液循环泵9后,回流至搅拌

缸1内。为了达到研磨要求,滤芯72的过滤精度为20μm~100μm。

39.实施例3

40.在实施例2的基础上,进一步作了如下改进:如图1所示,为了方便使用,同时简化结构,硬质套管4的顶部外侧设有沿周边设置的卡环,端盖的边缘内侧设有通孔,通孔的直径小于卡环的外径、且不小于硬质套管4的外径;硬质套管4底部从通孔穿过、到达搅拌缸1内底部,硬质套管4顶部的卡环被卡合在通孔外侧。这样方便了硬质套管4的拆装、清洁维护。

41.实施例4

42.在实施例3的基础上,进一步作了如下改进:如图1所示,为了尽可能地扩大搅拌范围,搅拌缸1内侧底部与搅拌桨3底部相互平行;搅拌缸1内侧底部与搅拌桨3底部之间的间隔不大于5cm。

43.实施例5

44.在实施例4的基础上,进一步作了如下改进:如图1所示,为了便于管路的局部更换,第一输液软管5由第一支管、第二支管、第三支管和三通阀组装而成,第一支管、第二支管和第三支管分别连通在三通阀的三个头部;其中第三支管穿过硬质套管4伸入搅拌缸1的底部。这样只要更换破损的支管即可,无需整体更换。

45.实施例6

46.在实施例5的基础上,进一步作了如下改进:如图1所示,为了方便移动,搅拌缸1的底部设有沿周边设置的3个以上的带锁滚轮。搅拌缸1、搅拌桨3和硬质套管4所用材质均为不锈钢。为了方便使用,上述遮挡板转动连接在加料口外侧,当需要向搅拌缸1内添加物料时,转动打开遮挡板即可,加料完毕后,再将遮挡板闭合,将加料口遮挡。

47.上述各例中,蠕动泵6的出料口通过第三输液软管10通向研磨机。

48.上述各例中循环过滤的磷化铟研磨液稳定供药装置,将沉降式泵改为蠕动泵6,可稳定控制研磨液的流量,且蠕动泵6是在研磨液外部,方便操作控制,不容易产生泵头堵塞、卡死现象,且清理及维护都比较轻松,同时减轻了缸体重量;将搅拌缸1内侧底部呈与搅拌桨3底部角度相适应的锥形,延长了搅拌桨3的深度,提高了搅拌的充分性,减少了研磨粉团聚、沉淀等现象;设置了循环过滤装置7,对研磨液进行循环过滤,滤除研磨液中团聚研磨粉及渣滓大颗粒,避免了研磨液中的较大颗粒对磷化铟的损伤,提高了研磨质量;通过硬质套管4将输液软管送到搅拌缸1内底部,使研磨液抽离更加彻底,提升了研磨液的利用率,同时稳定安全。相比于改进前,上述各例中循环过滤的磷化铟研磨液稳定供药装置,减少了研磨过程中的划伤比例及碎片比例,其中,划伤不良比例由6%~20%,降低至2%~8%,通过表面粗糙度检测后,粗糙度ar平均值由0.71μm降低至0.57μm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。