1.本发明涉及一种制备单晶硅的方法,具体涉及一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,属于二次资源利用。

背景技术:

2.目前,世界上使用的能源中化石能源依然占主导,但是大量的使用化石能源会给各个方面带来诸多问题,首先仅仅依靠化石能源难以满足人类日益增长的需求,而化石能源分布的不均匀性也会给世界上资源较少的国家带来各种困扰;其次是带来的环境问题,化石能源使用的同时会产生大量的副产物,严重影响环境,如温室效应、酸雨、雾霾等,尤其是温室效应使得两极冰川熔化,大气层遭到破坏,威胁到人类的身心健康。因此,世界各国迫切需求一种无污染的可再生能源替代化石能源,减少对化石能源的依赖性。太阳能是世界公认的无污染、可持续利用的天然资源,是最具有发展价值的能源之一。光伏发电的核心部件是晶体硅片,而在切片的过程中会损失30%~45%的晶体硅,并以粉末的形式进入废料浆中,如果不加以回收利用,不仅浪费资源,同时严重污染环境,给人类生活带来困扰。

3.目前对刚线废料的研究主要是通过感应炉熔炼的方法对废料进行冶炼回收,但是这种方法会引入一些难以去除的杂质,对后期的加工和使用带来一系列的问题,因此迫切需要一种既能回收废料又能在回收过程中不引入难以去除杂质的方法,实现变废为宝,保护生态环境。

技术实现要素:

4.本发明所要解决的技术问题是,克服现有技术的缺点,提供一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,该方法简单易行,实现了晶体硅的刚线废料的二次利用,不仅解决了固体废弃物的堆积问题,而且实现了变废为宝,提高了其附高价值,降低了太阳能级硅的生产成本,提高了效率和产品质量,降低了对原有材料的依赖性。

5.为了解决以上技术问题,本发明提供一基于晶体硅刚线废料制备太阳能级单晶硅的方法,其特征在于,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,其中:添加剂为化合物、al2o3及li2o的混合物,按质量百分比计:li2o:0~20%,al2o3:0~30%,余量为化合物,以上各组分之和为100%,其中:化合物为钙系化合物、镁系化合物、钠系化合物、钡系化合物中的至少一种;(3)把块状物料装入坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:晶体硅质量占物料总质量的0~50%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度1450~1650℃,在熔化阶段保温时间5~10h,炉内的压力控制在0~0.09mpa,冷却速度控制在0.1~0.5 mm/min,炉内采用氩

气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度1450~1650℃,保温时间5~10 h,在拉晶阶段炉内的温度1400~1430℃,整个拉晶过程中,拉晶速度为1.0~2.0 mm/min,拉晶结束得到太阳能级单晶硅。

6.本发明进一步限定的技术方案是:进一步的,前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(1)烘干时烘干温度为60~120℃,烘干时间4~40 h。

7.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(2)中按质量比计刚线废料:添加剂=100:0-50。

8.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(2)钙系化合物按质量百分比包括:cao:1~100%,caco3:0~99%,cacl2:0~30%,caf2:0~15%,casi2:0~20%,以上各组分之和为100%。

9.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(2)中镁系化合物按质量百分比包括:mgo:0~100%,mgco3:0~100%,mgcl2:0~100%,以上各组分之和为100%。

10.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(2)中钠系化合物按质量百分比包括:na2co3:1~100%、nahco3:0~99%、nacl:0~30%、naf:0~30%,以上各组分之和为100%。

11.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(2)中钡系化合物按质量百分比包括:bao:10~80%,baco3:10~30%,bacl2:0~30%,以上各组分之和为100%。

12.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(3)中所用的坩埚为高纯石英坩埚,不会因坩埚容器而引入杂质。

13.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(5)酸洗时采用一步酸洗或者多步酸洗,酸液的质量分数为3~50%,酸洗时间5~300 min,酸洗温度5~80℃;酸洗时所用的酸为盐酸、硝酸、氢氟酸、柠檬酸的至少一种。

14.前述基于晶体硅刚线废料制备太阳能级单晶硅的方法中,步骤(6)得到的太阳能级单晶硅纯度为6~7n。

15.本发明的有益效果是:本发明在制备时将块状物料置于坩埚中,在此过程中应该根据目标要求加入不同比例(0~50%)的晶体硅,目的是通过把加入的晶体硅作为籽晶,直接使融化后的废料在籽晶上生长和对掺,进一步提高其纯度,对掺籽晶的纯度高于我们自己的物料,所以对掺籽晶后会把整体料的提纯提升。

16.本发明该方法实现了晶体硅的刚线废料的二次利用,不仅解决了固体废弃物的堆积问题,而且实现了变废为宝,提高了其附高价值。

17.本发明将价格低廉的废料转变成具有附高价值的太阳能级单晶棒,降低了太阳能级硅的生产成本,提高了效率和产品质量,降低了对原有材料的依赖性。

18.本发明用刚线废料制备太阳能级单晶硅,开辟了一种制备太阳能级单晶硅的新方

法,操作简单,流程短,有利于实现工业化生产。

19.我们在整个工艺过程中没有接触污染源,回收废料又能在回收过程中不引入难以去除杂质的问题:此方法工序流程短,在从废料浆中回收废料的整个过程中接触的都是pvc材质的器械,并且在回收时也不需要加入絮凝剂等辅助试剂进行处理。收回的废料烘干后直接置入高纯的坩埚中,除此之外并没有接触其他的介质,所以不会引入杂质。本发明所用的添加剂的成分为高纯添加剂,不会引入出所需添加剂以外的成分。

附图说明

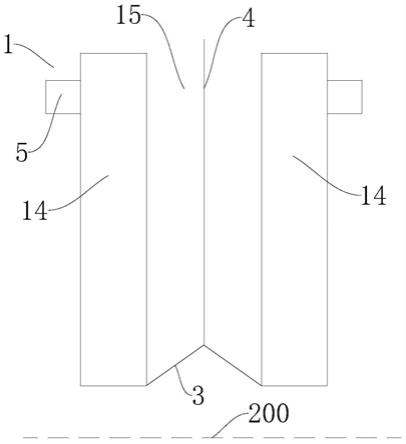

20.图1为本发明基于晶体硅刚线废料制备太阳能级单晶硅的方法的流程图。

具体实施方式

21.实施例1本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为120℃,烘干时间4h;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:5,其中:添加剂为钙系化合物,钙系化合物按质量百分比包括:cao:99%,caco3:0.3%,cacl2:0.3%,caf2:0.2%,casi2:0.2%,以上各组分之和为100%;(3)把块状物料装入高纯石英坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:晶体硅质量占物料总质量的50%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度1450℃,在熔化阶段保温时间10h,保证使其完全熔化,炉内的压力控制在0mpa,待完全熔化后使硅液冷却速度控制在0.1mm/min,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;一次铸锭后及再次铸锭结束后的酸洗均采用多步酸洗,酸洗条件均为:先氢氟酸和硝酸混酸,酸浓度(即为质量分数)为50%,酸洗时间为5min,酸洗温度为25℃;然后再用盐酸酸洗,酸洗浓度为3%,酸洗时间为300min,酸洗温度5℃;水洗均采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度1450℃,保温时间10h,在拉晶阶段炉内的温度1400℃,整个拉晶过程中,拉晶速度为1.0mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。实施例2本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:

(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为60℃,烘干时间40 h;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:10,其中:添加剂为钙系化合物、镁系化合物的混合物,钙系化合物和镁系化合物的质量的比为6:4,钙系化合物按质量百分比包括:cao:80%,caco3:5%,cacl2:5%,caf2:5%,casi2:5%,以上各组分之和为100%;镁系化合物按质量百分比包括:mgo:70%,mgco3:20%,mgcl2:10%,以上各组分之和为100%;(3)把块状物料装入高纯石英坩埚,然后通过多晶炉进行一次铸锭;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度升温到1510℃,在熔化阶段保温时间8h,保证使其完全熔化,炉内的压力控制在0.01mpa,待完全熔化后使硅液以0.13mm/min的速率冷却,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;酸洗时均采用多步酸洗,先氢氟酸和硝酸混酸,酸浓度为30%,酸洗时间为30 min,酸洗温度为80℃;然后再用柠檬酸酸洗,酸洗浓度为50%,酸洗时间为200min,酸洗温度60℃;水洗采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度1500℃,保温时间8h,在拉晶阶段炉内的温度1405℃,整个拉晶过程中,拉晶速度为1.2 mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。

22.实施例3本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为80℃,烘干时间20 h;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:20,其中:添加剂为钙系化合物及钡系化合物的混合物,钙系化合物和钡系化合物质量的比7:3,钙系化合物按质量百分比包括:cao:60%,caco3:15%,cacl2:10%,caf2:10%,casi2:5%,以上各组分之和为100%;钡系化合物的按质量百分比含bao:65%、baco3:25%、bacl2:10%,以上各组分之和为100%;(3)把块状物料装入高纯石英坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:

晶体硅质量占物料总质量的25%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度升温至1500℃,在熔化阶段保温时间9h,保证使其完全熔化,炉内的压力控制在0.03mpa,待完全熔化后,然后使硅液冷却速度控制在0.13 mm/min,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;酸洗时均采用多步酸洗,氢氟酸、硝酸和盐酸混酸,酸浓度为25%,酸洗时间为100 min,酸洗温度为80℃;然后再用柠檬酸和盐酸酸洗,酸洗浓度为40%,酸洗时间为180min,酸洗温度40℃;水洗采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度为1550℃,保温时间6.5 h,在拉晶阶段炉内的温度1410℃,整个拉晶过程中,拉晶速度为1.4 mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。

23.实施例4本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为70℃,烘干时间30 h;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:15,其中:添加剂为钙系化合物和钠系化合物的混合物,钙系化合物和钠系化合物质量的比8:2,钙系化合物按质量百分比包括:cao:85%,caco3:10%,cacl2:2%,caf2:2%,casi2:1%,以上各组分之和为100%;钠系化合物按质量百分比包括:na2co3:65%、nahco3:15%、nacl:15%、naf:5%,以上各组分之和为100%;(3)把块状物料装入高纯石英坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:晶体硅质量占物料总质量的15%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度升温到1550℃,在熔化阶段保温时间6.5h,保证使其完全熔化,炉内的压力控制在0.05mpa,待完全熔化后,然后使硅液以0.14mm/min的速率冷却,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;酸洗时采用多步酸洗,酸洗条件:氢氟酸、硝酸和硫酸混酸,酸浓度为15%,酸洗时

间为150 min,酸洗温度为45℃;然后再用硫酸酸洗,酸洗条件:酸洗浓度为50%,酸洗时间为200min,酸洗温度45℃;水洗采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度为1580℃,保温时间6 h,在拉晶阶段炉内的温度1415℃,整个拉晶过程中,拉晶速度为1.5 mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。

24.实施例5本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为90℃,烘干时间15 h;(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:25,其中:添加剂为钙系化合物、钠系化合物、al2o3和li2o,按质量比计,钙系化合物:钠系化合物:al2o3:li2o的=7:2:1:1,其中钙系化合物按质量百分比包括:cao:70%,cacl2:5%,caf

2 :5%,casi2:5%,caco3:15%;钠系化合物按质量百分比包括:na2co3:65%,nahco3:15%,nacl:15%,naf:5%;(3)把块状物料装入高纯石英坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:晶体硅质量占物料总质量的35%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度升温到1580℃,在熔化阶段保温时间6h,保证使其完全熔化,炉内的压力控制在0.07mpa,待完全熔化后,然后使硅液以0.16mm/min的速率冷却,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;酸洗时采用多步酸洗,酸洗条件:氢氟酸、硝酸和柠檬酸混酸,酸浓度为45%,酸洗时间为90 min,酸洗温度为60℃;然后再用硫酸和柠檬酸酸洗,酸洗条件:酸洗浓度为10%,酸洗时间为300min,酸洗温度25℃;水洗采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度为1600℃,保温时间5.5 h,在拉晶阶段炉内的温度1408℃,整个拉晶过程中,拉晶速度为1.7mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。

25.实施例6本实施例提供的一种基于晶体硅刚线废料制备太阳能级单晶硅的方法,流程如图1所示,具体包括以下步骤:(1)对刚线废料进行压滤、烘干,得到烘干后切割废料,烘干温度为110℃,烘干时间10 h;

(2)将烘干后的刚线废料和添加剂进行充分混合并压块,按质量比计刚线废料:添加剂=100:30,其中:添加剂的成分为钙系化合物、钠系化合物、钡系化合物及li2o,按质量比计,钙系化合物:钠系化合物:钡系化合物:li2o的质量比6:1:1:2,其中:钙系化合物按质量百分比包括:cao:70%,cacl2:5%,caf2:3%,casi2:2%,caco3:20%;钠系化合物按质量百分比含na2co3:60%,nahco3:25%,nacl:10%,naf:5%;钡系化合物按质量百分比含bao:70%,baco3:15%,bacl2:15%,(3)把块状物料装入高纯石英坩埚时加入晶体硅,把加入的晶体硅作为籽晶,直接使融化后的切割废料在籽晶上生长、对掺,然后通过多晶炉进行一次铸锭,其中:晶体硅质量占物料总质量的45%;(4)一次铸锭时在熔化阶段和定向凝固阶段炉内温度升温到1650℃,在熔化阶段保温时间5h,保证使其完全熔化,炉内的压力控制在0.09mpa,待完全熔化后,然后使硅液以0.2mm/min的速率冷却,直至硅液完全凝固,去除表面渣得到一次铸锭,炉内采用氩气保护;(5)对一次铸锭进行打磨、破碎、酸洗、水洗至中性并烘干,检测铸锭纯度,若铸锭纯度不低于6n则进行拉晶,若铸锭纯度没有达到6n,则进行再次铸锭,以此循环直至达到6n,每次铸锭方法相同,然后进行酸洗、水洗至中性并烘干;酸洗时采用多步酸洗,酸洗条件:氢氟酸、硝酸和盐酸混酸,酸浓度为50%,酸洗时间为45 min,酸洗温度为70℃;然后再用硫酸和盐酸酸洗,酸洗条件:酸洗浓度为3%,酸洗时间为300min,酸洗温度5℃;水洗采用等离子水;(6)烘干后的多晶硅料置入单晶坩埚中升温,在多晶硅熔化阶段炉内的温度为1650℃,保温时间5 h,在拉晶阶段炉内的温度1414℃,整个拉晶过程中,拉晶速度为2.0 mm/min,拉晶结束得到纯度为6~7n的太阳能级单晶硅。

26.本发明提出的是一种用晶体硅刚线废料制备太阳能级单晶硅的方法,该方法的主要步骤是对晶体硅刚线废料进行压滤和烘干,并与添加剂混合后压块成型置于坩埚中,通过多晶炉定向凝固直接进行铸锭,最后去除表面渣,对试样进行检测,检测纯度达到目标要求则进行拉晶,如果没有达到纯度要求则进行二次铸锭,然后再进一步拉晶制备太阳能单晶硅,纯度为6~7n。

27.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。