1.本发明涉及一种用于更换用于片材处理机的片材送料机中的片材堆的设备和方法。

背景技术:

2.本专利申请意义上的片材处理机例如是片材切割机或片材印刷机。当然,本发明还解决其他类型的片材处理机。

3.一般来说,片材处理机可以适用于任何类型的片材材料。其示例是纸、纸板、塑料、金属、复合材料和皮革。

4.在用于更换片材送料机中的片材堆的已知设备中,主堆支撑单元的运动通常与从主堆中取出的片材同步。这意味着每次从片材堆中取出片材时,主堆支撑单元升高与片材的厚度相对应的距离。

5.在替代方案中,在从主堆中取出一定数量的片材之后,主堆支撑单元升高与一定数量的片材的累积厚度相对应的距离。

6.另外,当剩余堆杆被推入定位在主堆支撑单元上的托盘的狭槽中时,剩余堆支撑单元通常与主堆支撑单元同步。在片材堆仅由剩余堆杆支撑的情况下,它们以与主堆支撑单元与片材同步的相同方式(参见上文)与从片材堆中取出的片材同步。

7.结果,这种用于更换片材送料机中的片材堆的设备允许更换片材堆,更准确地说,片材堆被定位在相应的托盘上,而不必中断从片材送料机供给到片材处理机的片材流。因此,片材处理机可以不间断地操作。

8.在高操作速度和对敏感片材的安全和平缓处理之间找到一个良好的折衷方案一直是片材送料机领域的一个挑战。换言之,高操作速度受限于不对在片材送料机中加工的片材堆的片材造成任何损坏或损害的要求。

9.de102010053587使用了一种在片材送料机处的不停止设备,其在每根支撑剩余堆的杆上使用两个带状物。一个辊子将带状物保持在杆的末端,这样当插入或移除杆时,带状物会自行展开,从而在带状物和堆之间没有相对运动。

技术实现要素:

10.因此,本发明的一个目的是消除或至少减少上述目标的冲突。将提供一种用于更换片材送料机中的片材堆的改进且更简单的设备,该设备能够以高操作速度供给片材而不会有损坏这些片材的风险。

11.本发明的目的通过一种用于更换在用于片材处理机的片材送料机中的片材堆的设备来解决,该设备包括主堆支撑单元,该主堆支撑单元具有用于提升和降低主堆支撑单元的主堆致动单元,其中主堆支撑单元包括适于支撑承载片材堆的托盘的支撑表面。该设备还包括剩余堆支撑单元,其具有用于提升和降低剩余堆支撑单元的剩余堆致动单元,其中剩余堆支撑单元包括多个剩余堆杆,其基本上彼此平行延伸并且基本上平行于主堆支撑

单元的支撑表面。剩余堆杆结合到杆致动单元,该杆致动单元适于在平行于相应剩余堆杆的延伸方向的线上将剩余堆杆移动进入片材堆区域并将剩余堆杆从片材堆区域收回。杆致动单元构造成在引入剩余堆杆沿剩余杆的延伸方向的振荡运动的同时收回剩余堆杆。

12.本发明基于这样的思想,即为了防止片材在剩余堆杆被收回时移动,剩余堆杆和与剩余堆杆接触的板材之间的摩擦力必须小于相应片材堆的片材之间的摩擦力。

13.这通过在将剩余堆杆从片材堆区域收回的同时自动引入振荡运动来实现。此时,剩余堆杆接合在替换片材堆的上端和当前正在处理的剩余堆的下端之间。因此,剩余堆杆需要以这样的方式收回,即剩余片材堆的片材和替换片材堆的片材都不会受到任何损坏或损害,而这在最坏的情况下可能导致机器完全停止。

14.分别将剩余堆杆延伸到片材堆区域和将剩余堆杆从片材堆区域收回的运动通常是水平运动。因此,剩余堆杆沿其延伸方向的振荡运动也对应于水平运动。

15.发明人已经发现,通过这些振荡,在剩余堆杆与相应剩余堆片材和主堆片材之间,促使滑动运动超过粘附。由于滑动运动是由动摩擦决定的,而不是粘附情况下的静摩擦,剩余堆杆和片材之间的总摩擦力大大降低。

16.最重要的是,剩余堆杆与片材之间的动摩擦低于各个片材堆的片材之间的静摩擦。因此,片材将保持在原位,而剩余堆杆可以在剩余片材堆和替换片材堆之间滑动。通过这种方式,减少了在收回过程中将片材与剩余堆杆一起拖曳的风险。这也降低了损坏片材的总体风险和机器停机的风险,从而减少了机器停机时间。此外,用于引入振荡运动的装置易于实施并且不会增加设备的空间需求。

17.通常,振荡运动的幅度与撤回运动的总长度相比较小。因此,在剩余堆杆撤回期间可以执行足够多的振荡。然而,振荡必须足够大,以确保动摩擦决定了剩余堆杆和片材之间的行为。

18.还必须选择振荡频率,以确保动摩擦决定剩余堆杆和片材之间的行为。较低的振荡频率不会提供所需的摩擦性能,而较高的振荡频率需要更昂贵的设备。

19.根据一个实施方式,杆致动单元包括支撑杆,该支撑杆在相对于剩余堆杆的正交方向上延伸并且平行于支撑表面,其中每个剩余堆杆的各自的第一端部结合到支撑杆。此外,支撑杆结合到传动装置,该传动装置构造成使支撑杆沿着平行于剩余堆杆的延伸方向的线移动。传动装置可以是链条传动装置、皮带传动装置、使用一组齿轮的传动装置、基于气缸的传动装置或任何其他合适的传动装置或它们的组合。

20.支撑杆为剩余堆杆的第一端部提供牢固的安装。同时,通过移动所有剩余堆杆所附接的支撑杆,可以很容易地实现剩余堆杆沿延伸方向的移动。

21.也就是说,所有的剩余堆杆同时沿着剩余堆杆的延伸方向同步移动。这简化了杆致动单元和整个设备的整体设计。

22.链传动装置特别适合作为杆致动单元的驱动单元,因为剩余堆杆的最大运动范围是已知的,并且剩余堆杆的延伸和收回沿着相同的轴线进行,只是在相反的方向上。剩余堆杆的最大运动范围可以对应于剩余堆杆完全延伸到片材堆区域中。

23.对于机器中使用的任何类型的片材材料、格式和重量,传动装置可以由电机驱动,所述电机足够强大的以引起杆和片材堆之间的相对运动(即滑动)。

24.在另一实施方式中,剩余堆杆支撑单元还包括对准单元,其中对准单元包括具有

开口的板,剩余堆杆设置在开口中。进一步地,剩余堆杆支撑单元包括对准致动器,特别是电驱动器,用于沿着与剩余堆杆的延伸方向垂直的方向移动板。

25.对准单元用于确保剩余堆杆在被移动到片材堆区域以与托盘中的狭槽相互作用之前具有正确的位置,主片材堆放置在托盘上。通过这种方式,可以防止可能导致片材送料机中断的剩余堆杆和托盘之间的错位。

26.本发明的目的还通过一种用于更换用于片材处理机的片材送料机中的片材堆的方法来实现,所述方法包括以下步骤:

27.a)检测在片材送料机中处理的片材堆的极限高度,其中片材堆支撑在布置在主堆支撑单元上的托盘上,

28.b)通过剩余堆支撑单元支撑片材堆,其中多个剩余堆杆被推入托盘的相应狭槽中,

29.c)将布置在主堆支撑单元上的托盘从片材堆中取出,并将承载替换片材堆的替换托盘放置在主堆支撑单元上,

30.d)使替换片材堆的上端与剩余堆杆接触,使得剩余堆杆接合在片材堆的下端和替换片材堆的上端之间,和

31.e)从片材堆区域收回剩余堆杆,使得片材堆支撑在替换片材堆上,其中剩余堆杆在收回时沿着剩余堆杆的延伸方向振荡。

32.本发明的方法为片材处理机中的片材送料机的不间断操作提供了一种方式。剩余堆杆收回期间的振荡运动确保了在剩余堆杆与片材堆的片材之间以及剩余堆杆与替换片材堆之间,滑动运动被促使超过粘附。由于滑动运动是由动摩擦决定的,而不是在粘附情况下的静摩擦,因此减少了剩余堆杆和片材之间的整体摩擦力,因此降低了将片材与剩余堆杆一起拖曳的风险。

33.所有剩余堆杆可以同时以相同的速度和/或相同的振荡收回。换言之,所有剩余堆杆同步移动。这降低了必要的收回机构的复杂性,因此降低了方法和其中使用的片材送料机的成本。

34.剩余堆杆特别是如前所述的设备的剩余堆杆。因此,关于该设备描述的相同特性和优点也适用于更换片材堆的方法。

附图说明

35.现在将参照附图描述本发明的其他方面和优点。在图中

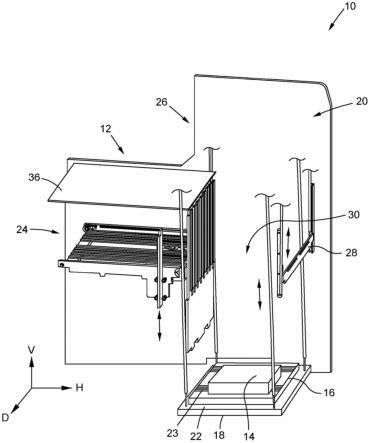

[0036]-图1示出了根据本发明的用于更换用于片材处理机的片材送料机中的片材堆的设备,

[0037]-图2示出了带有缩回的剩余堆杆的图1的设备的剩余堆支撑单元,

[0038]-图3示出了带有延伸的剩余堆杆的图2的剩余堆支撑单元,

[0039]-图4示出了图2的剩余堆支撑单元的细节,

[0040]-图5示出了图2的剩余堆支撑单元的另一个细节,和

[0041]-图6示出了用于更换片材堆的本发明方法的示意图。

具体实施方式

[0042]

图1示出了片材送料机10,其包括用于更换放置在托盘16上的片材堆14的设备12。片材送料机10是(未示出的)片材处理机的一部分。

[0043]

在图1中,片材堆14包括四个纸板片材。通常,设备12可用于由多种不同材料制成(例如由纸、纸板、塑料、金属、复合材料和/或皮革制成)的片材。当然,片材堆14中的片材数量也可以不同于图1所示,优选地,在托盘16上的片材堆14中提供大量片材,例如1000个片材或更多,通常200到10000个片材。

[0044]

图1中的片材堆14仅覆盖托盘16的部分上表面。通常,片材堆14也可以覆盖托盘16的更少或更多的上表面,例如托盘16的整个上表面。

[0045]

托盘16支撑在主堆支撑单元18上,该主堆支撑单元18结合到用于提升和降低主堆支撑单元18的主堆致动单元20。更准确地说,托盘16支撑在主堆支撑单元18的支撑表面22上。

[0046]

对于术语“提升”和“降低”,可以理解为沿图1中所示的竖直轴线v的运动。相应地,术语“水平运动”是指平行于图1所示水平轴线h的运动,水平轴线h垂直于竖直轴线v。

[0047]

托盘16还包括多个狭槽23,其基本上平行于轴线h贯穿整个托盘16延伸。设计狭槽23,使得它们在其上侧(即在不面向支撑表面22的一侧)开口。

[0048]

注意,在图1中仅以非常示意性的方式表示了几个狭槽23。在优选实施方式中,托盘16可以是标准托盘,其具有通常用于标准托盘的多个狭槽23。

[0049]

设备12还包括剩余堆支撑单元24,剩余堆支撑单元24结合到用于提升和降低剩余堆支撑单元24的剩余堆致动单元26。

[0050]

进一步地,剩余堆致动单元26还与横杆28结合,横杆28也可以通过剩余堆致动单元26进行提升和降低。横杆28与剩余堆支撑单元24同步提升和降低。

[0051]

剩余堆支撑单元24和横杆28之间的区域被称为片材堆区域30,当其被提升到剩余堆支撑单元24的高度时,该区域大到足以容纳主堆支撑单元18。

[0052]

在剩余堆支撑单元24的前面,在面对横杆28的一侧,提供了沿竖直轴线v延伸的阻挡元件32。在位于剩余堆支撑单元24可能高度的前方的阻挡元件32的部分中,阻挡元件32由沿图1所示的轴线d彼此间隔开的单个阻挡杆34制成。轴线d垂直于轴线v和h。

[0053]

装载台36设置在剩余堆支撑单元24上方,在阻挡元件32上方沿竖直方向v的高度处。通过设备12将片材从主堆支撑单元18送到装载台36。

[0054]

剩余堆支撑单元24在图2中更详细地示出。

[0055]

剩余堆支撑单元24包括多个剩余堆杆38。剩余堆杆38基本上彼此平行并且基本平行于主堆支撑单元18的支撑表面22延伸(参见图1)。

[0056]

因此,剩余堆杆38的延伸方向基本平行于水平轴线h。

[0057]

剩余堆杆38是可移动的,并且可以分别沿着平行于各个剩余堆杆38的延伸方向的线延伸到片材堆区域30中和从片材堆区域30中收回。

[0058]

为了允许这种运动,剩余堆杆38在第一端部40处结合到剩余堆支撑单元24的杆致动单元43的支撑杆42。

[0059]

支撑杆42在相对于剩余堆杆38的正交方向上延伸,并且平行于主支撑单元18的支撑表面22(参见图1),即沿着平行于轴线d的方向。

[0060]

因此,剩余堆杆38以耙状方式布置在剩余堆支撑单元24中。

[0061]

在所示示例中,支撑杆42由金属片制成。

[0062]

在所示实施方式中,使用了十根剩余堆杆38。当然,也可以使用不同数量的剩余堆杆38。通常,剩余堆杆38的数量低于托盘23的狭槽23的数量。但是,剩余堆杆38的数量不得高于狭槽23的数量。

[0063]

剩余堆杆38通常沿平行于轴线d的方向彼此间隔开布置,其中剩余堆杆可以彼此规则地、特别是均匀地或不规则地间隔开。

[0064]

从图2和图3可以看出,通过沿轴线h并朝向横杆28移动支撑杆42,剩余堆杆38可以移动到片材堆区域30中。

[0065]

当完全延伸时,剩余堆杆38布置在具有第二端部46的横杆28的开口44中,其中第二端部46描述了相应的剩余堆杆38的与其第一端部40相对的端部。

[0066]

支撑杆42的运动由被电机50驱动的链传动装置48实现。图4示出了剩余堆支撑单元24的一部分,其中链传动装置48和支撑杆42之间的连接被详细示出。

[0067]

链传动装置48允许支撑杆42水平运动,因此允许剩余堆杆38水平运动,即平行于轴线h。

[0068]

支撑杆42安装在杆致动单元43的支撑轨道57上,使得支撑杆42可以沿着平行于轴线d的轴线滑动。

[0069]

图5从另一个角度示出了剩余堆支撑单元24,从而可以更详细地看到对准单元52。对准单元52包括具有孔56的板54,剩余堆杆38布置在孔56中。

[0070]

对准单元52还包括对准致动器58,其允许沿着与剩余堆杆38的延伸方向垂直的方向(即沿着平行于轴线d的方向)移动板54。

[0071]

剩余堆杆38、开口44和孔56的数量可以不同。优选地,每个剩余堆杆38被支撑在一个孔56中。如果开口44的尺寸大到足以并入多于一个的剩余堆杆38,则开口44的数量可以少于剩余堆杆38的数量。

[0072]

下面,说明具有用于更换片材堆14的设备12的片材送料机10的操作。

[0073]

在片材送料机10的操作期间,片材堆14被支撑在主堆支撑单元18上的托盘16上。主堆支撑单元18被提升到这样的高度,使得片材堆14的最上面的片材总是能够被转移到装载台36进行进一步处理。

[0074]

因此,主堆支撑单元18由主堆致动单元20稳定地向上移动。向上移动可以是连续的或逐级的,其中每一级可以对应于单个片材或多个片材的高度。

[0075]

主堆支撑单元18和/或片材堆14的高度可以由传感器监控,从而允许监控片材堆14的剩余高度。传感器可以是光栅、照相机和/或天平。

[0076]

这允许检测由片材送料机10处理的片材堆14的极限高度(图6中的步骤s1)。

[0077]

一旦检测到片材堆14的预定极限高度,就可以断定需要在片材送料机10中提供替换片材堆。

[0078]

为此,剩余堆致动单元26必须将剩余堆支撑单元24布置在与主堆支撑单元18相同的高度处。特别地,剩余堆杆必须与托盘16的狭槽23处于相同高度。此外,沿主堆支撑单元18的轴线v的向上运动(即提升)将与剩余堆支撑单元24的向上运动同步。

[0079]

此外,剩余堆支撑单元的对准单元52用于将剩余堆杆38与托盘16的狭槽23对准。

为此,板54由对准致动器58沿轴线d移动,直到孔56布置在狭槽23的前面。

[0080]

由于剩余堆杆32布置在孔56中并且支撑杆42可以沿着支撑轨道57移动,因此板54的移动导致剩余堆杆32在托盘16的狭槽23的前面对准。

[0081]

然后,支撑杆42被链传动装置48沿平行于轴线h的方向在托盘16和横杆28的方向上移动,导致剩余堆杆38在它们的延伸方向上水平移动。

[0082]

因此,剩余堆杆38被推入托盘16的相应狭槽23中,导致当前正在处理的片材堆14(也被称为剩余片材堆)由剩余堆支撑单元24支撑(图6中的步骤s2)。

[0083]

一旦剩余片材堆完全支撑在剩余堆杆38上,则可以通过用主堆致动单元20降低主堆支撑单元18来收回托盘16。由于托盘16的狭槽23在托盘16的上表面的方向上开口,剩余堆杆32将不再位于狭槽23内并且将在当前高度支撑剩余片材堆。

[0084]

当然,这意味着主堆支撑单元18和剩余堆支撑单元24的运动不再同步。在主堆支撑单元18下降时,剩余堆支撑单元24继续提升剩余片材堆,使得可以不中断地(即不间断地)完成向装载台36的片材转移。

[0085]

在降低主要部分支撑单元18之后,可以撤回现在空的托盘16,并且可以将承载替换片材堆的新的替换托盘放在主堆支撑单元18上(图6中的步骤s3)。

[0086]

然后,再次提升主堆支撑单元18,直到替换片材堆的上端与剩余堆杆38的下侧接触。

[0087]

这导致剩余堆杆38接合在片材堆14(即剩余片材堆)的下端和替换片材堆的上端之间(图6中的步骤s4)。

[0088]

最后,剩余堆杆38从片材堆区域30收回,使得剩余片材堆被支撑在替换片材堆上。在该运动期间,剩余堆杆38沿剩余堆杆的延伸方向(即沿平行于轴线h的方向)振荡(图6步骤s5)。

[0089]

振荡确保剩余片材堆和替换片材堆中的片材之间的静摩擦相应高于收回的剩余堆杆38和两个片材堆(即剩余片材堆和替换片材堆)中的每一个的动摩擦。因此,没有片材与剩余堆杆38一起被拖动,允许片材送料机10的不间断操作。

[0090]

阻挡元件32进一步确保了这一点,阻挡元件32阻挡片材向剩余堆支撑单元24的方向的不希望的运动。

[0091]

阻挡杆34以不阻挡剩余堆杆38的移动的方式彼此间隔开。

[0092]

由于剩余堆杆38固定在支撑杆42上,所有剩余堆杆38以相同的速度和/或相同的振荡被同时收回,导致剩余堆支撑单元24以及因此片材送料机10的整体设计容易。

[0093]

在剩余堆杆38被收回之后,可以优选地不中断重复步骤s1至s5(图6),以连续操作片材送料机10。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。