1.本发明涉及电池技术领域,尤其涉及一种锂电池用高镍三元正极材料及其制备方法。

背景技术:

2.传统技术方案制备锂电池用三元正极材料一般采取湿法前驱体(共沉淀法)工艺和固相烧结工艺,所涉及的湿法前驱体工艺存在废液和成本高的问题,固相烧结工艺存在温度高和时间长,所得材料球形均一性差、阳离子li

/ni

2

混排程度大的问题。

3.现有相近技术方案中采用球磨手段进行前驱体和锂源混合,仅仅混合,未充分活化物料,旨在降低后续固相反应所需的温度和时间,并且未引入特定物质来改善材料性能和降低工艺成本,所得材料存在形貌均一性差、阳离子li

/ni

2

混排严重和工艺成本高问题。

技术实现要素:

4.本发明的目的在于针对上述现有技术的不足,提供一种锂电池用高镍三元正极材料及其制备方法。

5.为解决上述问题,本发明所采取的技术方案是:

6.一种锂电池用高镍三元正极材料制备方法,包括以下步骤:

7.步骤1)将镍源、钴源和锰源分别进行球磨细化处理,球磨处理条件:转速50-800rpm,时间0.5-8h,并放入高速混料机中进行充分混合均匀,混料条件:100-30000rpm,时间0.5-60min,得到第一前驱体混合物;

8.步骤2)在第一前驱体混合物中加入常规锂源,先通过高速混料机充分混合,混料条件:100-30000rpm,时间0.5-60min,再移至球磨罐中进行球磨活化处理,球磨处理条件:转速50-600rpm,时间1-12h,得到第二前驱体混合物;

9.步骤3)在第二前驱体混合物中加入氧化性锂源,进行球磨混合均匀,球磨处理条件:转速50-200rpm,时间1-5h,将混合物在氧气氛围下,分段烧结,得高镍三元正极材料lini

x

coymnzo2。

10.进一步的,所述步骤1)中镍、钴、锰的含量为:0.8≤x<1.0、0<y<0.2、0<z<0.2;x y z=1。

11.进一步的,所述步骤2)中常规锂源与第一前驱体混合物摩尔比为1.0-1.15:1。

12.进一步的,所述步骤3)中氧化性锂源与第二前驱体混合物摩尔比为0.01-0.15:1。

13.进一步的,所述步骤3)中分段烧结,低温段,烧结温度为100-200℃,恒温时间0.5-5h;中温段:烧结温度为350-680℃,恒温时间1-8h;高温段:烧结温度700-800℃,恒温时间2-15h,烧结温度升温速率2-5℃/min。

14.进一步的,所述镍源为氢氧化镍、氧化镍、三氧化二镍、羟基氧化镍、硫酸镍、氯化镍和六水合二氯化镍中的一种或多种;所述钴源为氢氧化钴、三氧化二钴、硫酸钴、氯化钴、

氧化钴和四氧化三钴中的一种或多种;所述锰源为氧化锰、二氧化锰、氯化锰、氢氧化锰和硫酸锰中的一种或多种。

15.进一步的,所述常规锂源为无水氢氧化锂、一水合氢氧化锂、氧化锂、碳酸锂、硫酸锂、氟化锂、碳酸锂和氯化锂中的一种或多种。

16.进一步的,所述氧化性锂源为过氧化锂、高氯酸锂和硝酸锂中的一种或多种。

17.一种锂电池用高镍三元正极材料,由上述任一项所述方法制备得到。

18.采用上述技术方案所产生的有益效果在于:

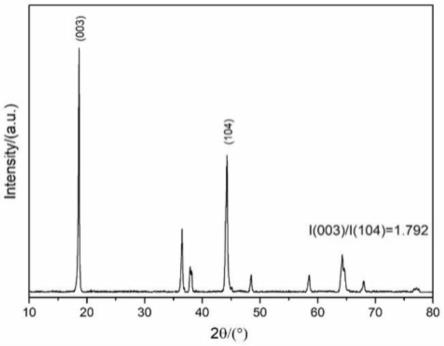

19.本发明中采用球磨手段进行前驱物的制备,不涉及湿法工艺(如共沉淀法前驱体工艺),无废液产生,工艺流程短,温度低,不需要涉及前驱体产线建设等投入,大大的降低材料的生产成本;并且制备的材料球形度好,形貌均一性。

20.本发明中镍含量较高,高镍材料较低镍材料所需温度稍低,且对原料有一定的要求,通过预处理-球磨活化手段能够较易获得产物雏晶,且实现低温下材料的制备,无杂峰;高镍材料,主要以镍为主,钴锰为辅,相较于低镍材料,更低含量下的钴锰更易实现与镍的均匀混合,镍能够锂化充分。

21.本发明中将第二前驱体混合物中掺入一定比例的氧化性锂源,进行球磨混合均匀,促进部分ni

2

更多氧化成为ni

3

,同时配合着氧气氛围烧结,进行更为充分的ni

2

氧化;

22.本发明中加入的是氧化性锂源,可以在一定程度上再次弥补锂挥发损失,使得锂化更加充分;相对于加入其他氧化性物质,锂离子半径和原子质量较小,便于离子扩散,达到材料的均一性,又避免其他氧化性物质的加入带来杂质,影响材料品质和使用时的性能。

23.分段锂化手段促进反应低温正向进行,能耗低,并且不同工艺和原料所需要温度有所差异,低温段部分锂化,开始锂化;中温段锂化更加充分;引入氧化性锂源、氧气氛围以及分段锂化手段,所得材料li

/ni

2

混排低(i(003)/i(104)比值较大),混排效应被有效抑制,此结果更利于后续材料应用时性能更好的发挥(如高容量、库伦效率高等)。

附图说明

24.图1是本发明实施例1的第二前驱体混合物xrd图谱;

25.图2是本发明实施例1的产物xrd图谱;

26.图3是本发明实施例1的产物sem照片(低倍与高倍)。

27.图4是本发明对比例3的产物sem照片。

具体实施方式

28.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

29.通常,层状正极材料的(003)与(104)的峰强比可以定性的判断层状正极材料中锂镍混排的程度。当i(003)/i(104)峰强比大于1.2,则表明层状正极材料具有良好的层状结构,阳离子混排程度较低;而当i(003)/i(104)峰强比小于1.2,则表明层状正极材料中阳离子混排程度较高,材料的锂离子的脱嵌受阻,克容量将明显降低,从而降低电池材料的能量密度。

30.1)形貌均一性差问题:材料表面锂化程度存在差异,导致材料的容量差异较大,进

而影响材料的整体性能。

31.2)阳离子li

/ni

2

混排问题:会引起材料的可逆容量、首效、倍率性能等的下降。

32.可逆容量方面:通过锂离子在正极材料晶格中可逆的嵌入和脱出实现,混排严重则会造成锂离子可逆脱嵌的数量减少,进而降低材料的可逆容量。

33.首效方面:首次充电过程中锂层和过渡金属中的li

是可以脱出的,但在首次放电时候,由于阳离子混排造成一部分锂无法回到正极晶格中,进而造成了材料的效率下降问题。

34.倍率性能方面:ni

2

占据了锂层li

位置,会造成锂离子的传输造成阻碍,其影响着锂离子扩散系数。

35.实施例1

36.1)选用氢氧化镍作为镍源,氢氧化钴作为钴源以及二氧化锰作为锰源,分别按照150rpm细化处理60min、300rpm细化处理2h和500rpm细化处理3h。按照ncm811(镍、钴、锰、比例8:1:1)配比,分别对应投料,将其加入高速混料机于2000rpm下混合5min,得到镍钴锰第一前驱体混合物物。紧接着按照1:1.03比例加入氢氧化锂,继续同条件下混合均匀,将混合物转移至球磨设备中于450rpm活化处理3h后获得第二前驱体混合物。然后按照1:0.05比例加入硝酸锂,预混后于180rpm球磨处理1h,转移至坩埚中在马弗炉中进行氧气氛围下分段烧结(烧结制度:180℃-2h、485℃-4h、750℃-8h,3℃/min)得到高镍三元正极材料lini

0.8

co

0.1

mn

0.1

o2。

37.2)将上述材料进行xrd、sem表征测试。结果表明:如图1所示,第二前驱体混合物的xrd图谱表明,有目标产物微弱晶面(104)特征峰出现,表明球磨活化手段能够低温下实现产物雏晶的生成,随着时间的延长会有更明显的衍射峰出现。如图2所示,目标产物的xrd图谱表明,目标特征峰明显且强度高,无明显杂峰产生;另外,其i(003)/i(104)比值为1.729》》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应得到有效抑制。如图3所示,目标产物sem照片表明,所得产物形貌为均一的球形或类球形,球形化程度高,粒度分布均匀,大小约为10μm。

38.实施例2

39.1)选用氢氧化镍作为镍源,氢氧化钴作为钴源以及二氧化锰作为锰源,分别按照150rpm细化处理60min、300rpm细化处理2h和500rpm细化处理3h。按照ncm811配比,分别对应投料,将其加入高速混料机于2000rpm下混合5min,得到镍钴锰第一前驱体混合物。紧接着按照1:1.03比例加入氢氧化锂,继续同条件下混合均匀,将混合物转移至球磨设备中于450rpm活化处理3h后获得第二前驱体混合物。然后按照1:0.02比例加入硝酸锂,预混后于180rpm球磨处理1h,转移至坩埚中在马弗炉中进行氧气氛围下分段烧结(烧结制度:180℃-2h、485℃-4h、750℃-8h,3℃/min)得到高镍三元正极材料lini

0.8

co

0.1

mn

0.1

o2。

40.2)将上述材料进行xrd表征测试。结果表明:目标特征峰明显且强度高,无明显杂峰产生;另外,其i(003)/i(104)比值为1.578》》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应得到有效抑制。

41.实施例3

42.1)选用氧化镍作为镍源,氧化钴作为钴源以及二氧化锰作为锰源,分别按照150rpm细化处理60min、300rpm细化处理2h和500rpm细化处理3h。按照ncm811配比,分别对

应投料,将其加入高速混料机于2000rpm下混合5min,得到镍钴锰第一前驱体混合物。紧接着按照1:1.03比例加入氢氧化锂,继续同条件下混合均匀,将混合物转移至球磨设备中于450rpm活化处理3h后获得第二前驱体混合物,然后按照1:0.05比例加入硝酸锂,预混后于180rpm球磨处理1h,将其转移至坩埚中在马弗炉中进行氧气氛围下分段烧结(烧结制度:180℃-2h、485℃-4h、750℃-8h,3℃/min)得到高镍三元正极材料lini

0.8

co

0.1

mn

0.1

o2。

43.2)将上述材料进行xrd表征测试。结果表明:目标特征峰明显且强度高,无明显杂峰产生;另外,其i(003)/i(104)比值为1.403》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应可以得到一定抑制。

44.实施例4

45.1)选用氢氧化镍作为镍源,氢氧化钴作为钴源以及二氧化锰作为锰源,分别按照150rpm细化处理60min、300rpm细化处理2h和500rpm细化处理3h。按照ncm955(镍、钴、锰比例9.0:0.5:0.5)配比,分别对应投料,将其加入高速混料机于2000rpm下混合5min,得到镍钴锰第一前驱体混合物。紧接着按照1:1.03比例加入氢氧化锂,继续同条件下混合均匀,将混合物转移至球磨设备中于450rpm活化处理3h后获得第二前驱体混合物。然后按照1:0.05比例加入硝酸锂,预混后于180rpm球磨处理1h,转移至坩埚中在马弗炉中进行氧气氛围下分段烧结(烧结制度:180℃-2h、485℃-4h、750℃-8h,3℃/min)得到超高镍正极材料lini

0.9

co

0.05

mn

0.05

o2。

46.2)将上述材料进行xrd表征测试。结果表明:目标特征峰明显且强度高,无明显杂峰出现;另外,其i(003)/i(104)比值为1.536》》1.2,表明li

/ni

2

阳离子混排效应程度略低,混排效应可以得到抑制。

47.对比例1

48.1)参照实施例1方案,不掺入硝酸锂,其余条件均保持一致,得到高镍三元正极材料lini

0.8

co

0.1

mn

0.1

o2。

49.2)将上述材料进行xrd表征测试。结果表明:目标特征峰明显且强度高,无明显杂峰产生;另外,其i(003)/i(104)比值为1.497》》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应有效得到抑制;但与实施例1相比,li

/ni

2

阳离子混排效应程度相应较高,说明氧化性锂源的加入,可有效抑制li

/ni

2

阳离子混排效应。

50.对比例2

51.1)参照实施例1方案,不掺入硝酸锂,且在空气氛围中同条件烧结得到高镍正极材料lini

0.8

co

0.1

mn

0.1

o2。

52.2)将上述材料进行xrd表征测试。结果表明:目标特征峰明显且强度高,无明显杂峰产生;另外,其i(003)/i(104)比值为1.201,表明li

/ni

2

阳离子混排效应程度高,混排效应较为严重,直接影响着材料的电化学性能。

53.对比例3

54.1)参照实施例1方案,不对原料进行细化处理和物料球磨活化处理,其余条件均保持一致,得到高镍正极材料lini

0.8

co

0.1

mn

0.1

o2。

55.2)将上述材料进行xrd表征测试。结果表明:i(003)/i(104)比值为1.692》》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应得到有效抑制。但是,如图4所示,材料的球形度稍差,形貌均一性方面欠佳,对材料性能的发挥有着一定程度的影响。

56.对比例4

57.1)参照实施例1方案,改变烧结制度调整为一步烧结750℃-8h,其余条件均保持一致,得到高镍正极材料lini

0.8

co

0.1

mn

0.1

o2。

58.2)将上述材料进行xrd表征测试。结果表明:i(003)/i(104)比值为1.427》1.2,表明li

/ni

2

阳离子混排效应程度低,混排效应能够得到一定程度的抑制。因为不同工艺和原料所需要温度有所差异,低温段部分锂化,开始锂化;中温段锂化更加充分;而本对比例中,采用一步高温烧结,锂化不够充分,导致所得材料li

/ni

2

混排效应程度相对较高,i(003)/i(104)比值降低。

59.对比例5

60.1)参照实施例1方案,改变烧结制度调整为180℃-2h、485℃-4h、800℃-10h,其余条件均保持一致,得到高镍正极材料lini

0.8

co

0.1

mn

0.1

o2。

61.2)将上述材料进行xrd表征测试。结果表明:i(003)/i(104)比值为1.294》1.2,表明li

/ni

2

阳离子混排效应程度高,混排效应无明显得到抑制。过低的温度达不到材料反应所需的条件,无法得到高纯的材料。但温度过高,超过了材料的反应温度,就会破坏材料本身,造成性能表现不佳(混排严重、球形化程度低、球形形貌破碎等)。

62.上述实施例与对比例结果如下表1所示:

[0063][0064]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。