1.本发明涉及尺寸检测技术领域,具体为一种刀口外径刃口智能化检测设备。

背景技术:

2.目前切割盘在加工结束后,需通过刀口外径刃口检测设备对切割盘进行检测,从而判断切割盘是否为合格产品,传统检测方式为人工操控设备进行检测,检测精确度较低,且效率较低,为此,我们提出了一种刀口外径刃口智能化检测设备。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种刀口外径刃口智能化检测设备,解决了上述背景技术中提出的问题。

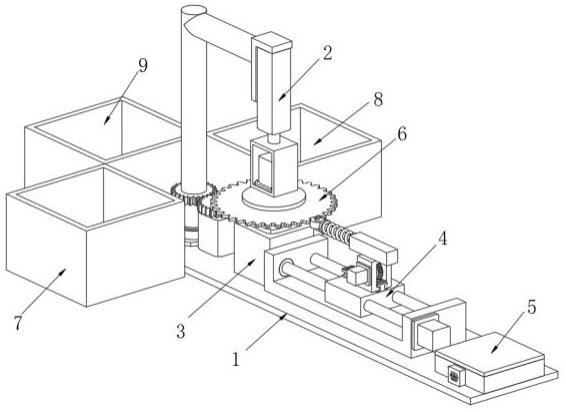

4.为实现以上目的,本发明通过以下技术方案予以实现:一种刀口外径刃口智能化检测设备,包括工作平台,所述工作平台的顶端依次连接有驱动组件、检测平台、检测组件和控制组件,所述驱动组件和检测平台之间设有切割盘,所述工作平台的一端外部设有上料架、合格下料架和不合格下料架。

5.优选的,所述驱动组件包括l型杆和第一驱动电机,所述l型杆的底部设有第一轴承座,所述l型杆的外表面连接有从动齿轮,所述第一驱动电机的输出端连接有主动齿轮,且主动齿轮和从动齿轮为啮合连接,所述l型杆的顶部自由端连接有l型板,所述l型板的表面安装有电动推杆,所述电动推杆的伸缩端连接有电机框,所述电机框的内部安装有第二驱动电机,所述第二驱动电机的输出端穿过电机框的底部且连接有连接座,所述连接座的底部中心嵌接有电磁铁。

6.优选的,所述第一驱动电机和第一轴承座的底端均与工作平台相连,所述检测平台、上料架、合格下料架和不合格下料架围绕l型杆的底部呈圆周状且等距离分布,所述电磁铁位于检测平台的正上方,所述切割盘位于电磁铁的底端中心处。

7.优选的,所述检测平台包括底座,所述底座的顶端中心安装有第二轴承座,所述第二轴承座的内部连接有转动杆,所述转动杆顶端连接有转盘。

8.优选的,所述检测组件包括凵型框,所述凵型框的顶部侧壁设有丝杆和导杆,所述凵型框和丝杆的两端连接处均设有轴承,所述凵型框的外侧面安装有第一伺服电机,且第一伺服电机的输出端和丝杆的一端相连,所述丝杆和导杆的外部共同连接有滑台,所述丝杆和滑台为螺纹转动连接,所述导杆和滑台为滑动连接。

9.优选的,所述滑台的顶端中心设有齿条,所述齿条的外部设有移动框,所述齿条的底部侧面开设有两组滑槽,所述移动框的底部内侧面设有两组滑块,且两组滑块分别位于两组滑槽内部,所述移动框的侧面安装有第二伺服电机,所述第二伺服电机的输出端穿过移动框的侧壁且连接有微调齿轮,所述微调齿轮和齿条为啮合连接,所述移动框的顶端安装有自恢复式直线位移传感器,所述自恢复式直线位移传感器的检测端设有滑轮。

10.优选的,所述控制组件包括机箱,所述机箱的内腔设有控制器、数据对比模块、电

子计数器模块和无线传输模块,所述机箱的侧面安装有警报器,所述机箱的顶端连接有箱盖,所述数据对比模块、电子计数器模块、无线传输模块和警报器分别与控制器为信号连接。

11.优选的,所述控制器分别与第一驱动电机、电动推杆、第二驱动电机、电磁铁、第一伺服电机、第二伺服电机和自恢复式直线位移传感器为信号连接。

12.有益效果本发明提供了一种刀口外径刃口智能化检测设备。与现有技术相比具备以下有益效果:1、一种刀口外径刃口智能化检测设备,通过设有驱动组件可自动将上料架内部的切割盘取出并移动至检测平台上等待检测,在检测时第二驱动电机带动切割盘转动辅助检测,并将检测后的切割盘根据合格和不合格分别放入合格下料架和不合格下料架的内部。

13.2、一种刀口外径刃口智能化检测设备,通过第一伺服电机带动丝杆42正向转动,使滑台带动自恢复式直线位移传感器靠近切割盘,由第二伺服电机带动微调齿轮逆时针转动,则移动框带动自恢复式直线位移传感器和滑轮在齿条的外部朝向切割盘缓慢移动,该结构可根据不同切割盘的尺寸进行使用,并对自恢复式直线位移传感器和滑轮的位置进行二次调整。

14.3、一种刀口外径刃口智能化检测设备,通过切割盘转动,使滑轮带动自恢复式直线位移传感器的检测端做往复移动,从而对每次往复移动中最大数值进行记录,进而对切割盘的多组刀口外径尺寸进行采集,将采集数据转换为信号数据传输至控制器,则控制器将信号数据传输至数据对比模块,进而对多组数据进行分析,如多组数据之间的差值大于切割盘的标准差值,则该切割盘不合格,控制器启动警报器提醒,如多组数据之间的差值小于或等于标准差值,则警报器不工作,此时控制器启动电子计数器模块进行计数,并通过无线传输模块将电子计数器模块所计次数实时传输至pc端。

附图说明

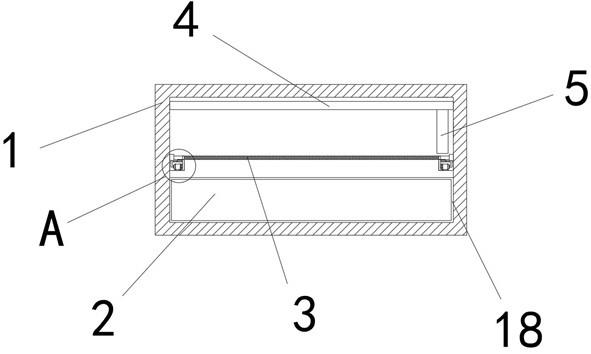

15.图1为本发明结构示意图;图2为本发明中驱动组件的结构示意图;图3为本发明中检测平台的结构示意图;图4为本发明中检测组件的结构示意图;图5为本发明中控制组件的结构示意图;图6为本发明的原理框架图。

16.图中:1、工作平台;2、驱动组件;21、l型杆;22、第一驱动电机;23、第一轴承座;24、从动齿轮;25、主动齿轮;26、l型板;27、电动推杆;28、电机框;29、第二驱动电机;210、连接座;211、电磁铁;3、检测平台;31、底座;32、第二轴承座;33、转动杆;34、转盘;4、检测组件;41、凵型框;42、丝杆;43、导杆;44、轴承;45、第一伺服电机;46、滑台;47、齿条;48、移动框;49、第二伺服电机;410、微调齿轮;411、自恢复式直线位移传感器;412、滑轮;413、滑槽;414、滑块;5、控制组件;51、机箱;52、控制器;53、数据对比模块;54、电子计数器模块;55、无线传输模块;56、警报器;57、箱盖;6、切割盘;7、上料架;8、合格下料架;9、不合格下料架。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1,本发明提供一种技术方案:一种刀口外径刃口智能化检测设备,包括工作平台1,工作平台1的顶端依次连接有驱动组件2、检测平台3、检测组件4和控制组件5,驱动组件2和检测平台3之间设有切割盘6,工作平台1的一端外部设有上料架7、合格下料架8和不合格下料架9。

19.请参阅图2,驱动组件2包括l型杆21和第一驱动电机22,l型杆21的底部设有第一轴承座23,l型杆21的外表面连接有从动齿轮24,第一驱动电机22的输出端连接有主动齿轮25,且主动齿轮25和从动齿轮24为啮合连接,l型杆21的顶部自由端连接有l型板26,l型板26的表面安装有电动推杆27,电动推杆27的伸缩端连接有电机框28,电机框28的内部安装有第二驱动电机29,第二驱动电机29的输出端穿过电机框28的底部且连接有连接座210,连接座210的底部中心嵌接有电磁铁211,第一驱动电机22和第一轴承座23的底端均与工作平台1相连,检测平台3、上料架7、合格下料架8和不合格下料架9围绕l型杆21的底部呈圆周状且等距离分布,电磁铁211位于检测平台3的正上方,切割盘6位于电磁铁211的底端中心处。

20.驱动组件2在实际使用中,电磁铁211位于上料架7正上方为起始点,进而电动推杆27做伸缩运动,由电磁铁211对上料架7内部的切割盘6进行吸附并回至原位置,接着第一驱动电机22带动主动齿轮25顺时针转动90

°

,使从动齿轮24带动l型杆21通过第一轴承座23逆时针转动90

°

,进而电磁铁211携带切割盘6移动至检测平台3的正上方,通过电动推杆27伸展带动电磁铁211携带切割盘6向下移动,使切割盘6的下表面与检测平台3的顶端相贴合,进而由第二驱动电机29带动切割盘6转动进行检测,待检测完毕后,第二驱动电机29停止工作,电动推杆27收缩带动电磁铁211和切割盘6回至原位置,此时,如切割盘6检测合格,则第一驱动电机22顺时针转动90

°

,使切割盘6处于合格下料架8的正上方,由电动推杆27做伸缩运动,将切割盘6放入合格下料架8内部,如切割盘6检测不合格,则第一驱动电机22顺时针转动90

°

,使切割盘6处于不合格下料架9的正上方,由电动推杆27做伸缩运动,将切割盘6放入不合格下料架9内部,接着启动第一驱动电机22带动电磁铁211移动至上料架7正上方。

21.请参阅图3,检测平台3包括底座31,底座31的顶端中心安装有第二轴承座32,第二轴承座32的内部连接有转动杆33,转动杆33顶端连接有转盘34。

22.检测平台3在实际使用中,转动杆33通过第二轴承座32进行转动,进而带动转盘34进行转动。

23.请参阅图4,检测组件4包括凵型框41,凵型框41的顶部侧壁设有丝杆42和导杆43,凵型框41和丝杆42的两端连接处均设有轴承44,凵型框41的外侧面安装有第一伺服电机45,且第一伺服电机45的输出端和丝杆42的一端相连,丝杆42和导杆43的外部共同连接有滑台46,丝杆42和滑台46为螺纹转动连接,导杆43和滑台46为滑动连接,滑台46的顶端中心设有齿条47,齿条47的外部设有移动框48,齿条47的底部侧面开设有两组滑槽413,移动框48的底部内侧面设有两组滑块414,且两组滑块414分别位于两组滑槽413内部,移动框48的侧面安装有第二伺服电机49,第二伺服电机49的输出端穿过移动框48的侧壁且连接有微调

齿轮410,微调齿轮410和齿条47为啮合连接,移动框48的顶端安装有自恢复式直线位移传感器411,自恢复式直线位移传感器411的检测端设有滑轮412。

24.检测组件4在实际使用中,通过第一伺服电机45带动丝杆42正向转动,使滑台46带动自恢复式直线位移传感器411靠近切割盘6,由第二伺服电机49带动微调齿轮410逆时针转动,则移动框48带动自恢复式直线位移传感器411和滑轮412在齿条47的外部朝向切割盘6缓慢移动,直至自恢复式直线位移传感器411的检测端经过挤压检测到数值变化或关闭第二伺服电机49,待检测结束后,第一伺服电机45和第二伺服电机49反向转动,使自恢复式直线位移传感器411和滑轮412回至原位置。

25.请参阅图5-6,控制组件5包括机箱51,机箱51的内腔设有控制器52、数据对比模块53、电子计数器模块54和无线传输模块55,机箱51的侧面安装有警报器56,机箱51的顶端连接有箱盖57,数据对比模块53、电子计数器模块54、无线传输模块55和警报器56分别与控制器52为信号连接,控制器52分别与第一驱动电机22、电动推杆27、第二驱动电机29、电磁铁211、第一伺服电机45、第二伺服电机49和自恢复式直线位移传感器411为信号连接。

26.需要说明的是,数据对比模块53的工作原理为本领域公知技术,此处不再详细叙述。

27.使用时,首先控制器52操控驱动组件2工作,使电动推杆27做伸缩运动,由电磁铁211对上料架7内部的切割盘6进行吸附并回至原位置,接着第一驱动电机22带动主动齿轮25顺时针转动90

°

,使从动齿轮24带动l型杆21通过第一轴承座23逆时针转动90

°

,进而电磁铁211携带切割盘6移动至检测平台3的正上方,通过电动推杆27伸展带动电磁铁211携带切割盘6向下移动,使切割盘6的下表面与转盘34的顶端相贴合;通过第一伺服电机45带动丝杆42正向转动,使滑台46带动自恢复式直线位移传感器411靠近切割盘6,由第二伺服电机49带动微调齿轮410逆时针转动,则移动框48带动自恢复式直线位移传感器411和滑轮412在齿条47的外部朝向切割盘6缓慢移动,直至自恢复式直线位移传感器411的检测端经过挤压检测到数值变化或关闭第二伺服电机49;进而由第二驱动电机29带动切割盘6转动,使滑轮412带动自恢复式直线位移传感器411的检测端做往复移动,从而对每次往复移动中最大数值进行记录,进而对切割盘6的多组刀口外径尺寸进行采集,将采集数据转换为信号数据传输至控制器52,则控制器52将信号数据传输至数据对比模块53,进而对多组数据进行分析,如多组数据之间的差值大于切割盘6的标准差值,则该切割盘6不合格,控制器52启动警报器56提醒,如多组数据之间的差值小于或等于标准差值,则警报器56不工作,此时控制器52启动电子计数器模块54进行计数,并通过无线传输模块55将电子计数器模块54所计次数实时传输至pc端;待检测结束后,第一伺服电机45和第二伺服电机49反向转动,使自恢复式直线位移传感器411和滑轮412回至原位置,第二驱动电机29停止工作,电动推杆27收缩带动电磁铁211和切割盘6回至原位置,此时,如切割盘6检测合格,则第一驱动电机22顺时针转动90

°

,使切割盘6处于合格下料架8的正上方,由电动推杆27做伸缩运动,将切割盘6放入合格下料架8内部,如切割盘6检测不合格,则第一驱动电机22顺时针转动90

°

,使切割盘6处于不合格下料架9的正上方,由电动推杆27做伸缩运动,将切割盘6放入不合格下料架9内部,接着启动第一驱动电机22带动电磁铁211移动至上料架7正上方。

28.在本实施例中,自恢复式直线位移传感器411的型号为kts-b-25mm,在上述构件

中,自身的结构特征、工作原理以及与外部电性连接的具体电路结构均采用现有技术,此处不再详述。

29.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。