1.本技术涉及锂电池制造设备技术领域,尤其是涉及一种电池干燥自动生产线及其干燥方法。

背景技术:

2.为了保证锂电池具有高质量,在锂电池的生产过程中,需要采用干燥炉对电池壳体、极片、极卷和电芯等进行干燥处理。传统的电池干燥炉主要包括炉体框架,一个大的共用炉腔或者多个相互独立的炉腔单元,先把电芯等需要干燥的产品放置在托盘内,然后把托盘放入共用炉腔或炉腔单元内,进行加热烘烤,烘烤预定时间完成,再取出托盘,进行冷却,即可进行后序的加工。由于每次干燥时间都很长,操作人员的劳动强度也不高,很长一段时间内,人们没有动力去提高现有干燥设备的自动化程度。但是随着锂电池应用越来越广泛,装机容量越来越大,锂电池的整个生产线的自动化程度都在提升,所以有必要提高干燥生产线的自动化程度。

技术实现要素:

3.为了解决现有电池干燥线自动化程度低的技术问题,本发明提供了一种电池干燥自动生产线及其干燥方法。

4.本技术提供的电池干燥自动生产线采用如下的技术方案:一种电池干燥自动生产线,包括上料工位、多台干燥炉、多个加热夹具、有轨搬运机器人和下料工位;所述干燥炉包括炉体框架、多个炉腔单元和电控装置,所述炉腔单元设置在炉体框架内,每个炉腔单元内均设有固定托架,用于托住加热夹具,所述固定托架上设有探针板,所述探针板上设有多个探针,所述探针与电控装置电连接;所述加热夹具上设有探针触点板,所述加热夹具上的电源线和信号线与探针触点板上的探针触点电连接,所述探针板上的探针用于与探针触点板上的探针触点电连接;所述干燥炉排列在有轨搬运机器人轨道的单侧或两侧,所述有轨搬运机器人用于将上料工位的加热夹具搬运到炉腔单元内的固定托架上,以及将固定托架上的加热夹具搬运到下料工位。

5.通过采用上述技术方案,多台干燥炉整齐排列在有轨搬运机器人的一侧或两侧,有轨搬运机器人不停地搬运加热夹具,实现全程自动化运行,无需人工参与,自动化程度高;取放料时,可以在干燥炉外进行,不需要占用干燥炉有限的干燥时间,从而提高了生产效率。

6.优选地,所述固定托架上设有定位销,所述加热夹具上设有定位孔,通过所述定位销和定位孔使固定托架和加热夹具快速对位。

7.通过采用上述技术方案,一是定位精度高,二是对位快速。

8.优选地,所述电池干燥自动生产线还包括上料机械手、冷却炉、连接传送装置和对接传送装置,所述上料机械手用于将外部的加热夹具搬运到上料工位,所述连接传送装置用于将下料工位的加热夹具转运至冷却炉内,所述对接传送装置用于将冷却炉内的加热夹

具传递给下一工序。

9.通过采用上述技术方案,所述上料机械手用于自动上料,具体是抓取上一工序传送来的电芯,依次放入加热夹具中,真到放满为止。冷却炉能制冷,吹出的冷风能使加热夹具和电芯快速降温。

10.优选地,所述电池干燥自动生产线还包括抽真空装置和真空管道,所述抽真空装置通过真空管道与炉腔单元连通,用于对炉腔单元抽真空,每个炉腔单元还配有自动密封门,所述炉腔单元正面对应设有环形密封条。

11.通过采用上述技术方案,抽真空装置根据需要可以将炉腔单元内抽成真空,在真空环境下,水的蒸汽压变高,更容易气化,所以干燥效率提高。

12.优选地,所述自动密封门包括门板、安装板、旋转开门机构、导杆、滑块和推拉气缸,所述旋转开门机构设置在安装板上,所述门板安装在旋转开门机构上,所述导杆固定在炉体框架上,所述滑块滑动地设置在导杆上,所述滑块和安装板固定连接,所述推拉气缸用于推动安装板沿导杆的轴向方向移动。

13.通过采用上述技术方案,由于门板和环形密封条是完全的正面接触,能减少对环形密封条的破坏,降低维护成本。

14.优选地,所述旋转开门机构包括开门气缸、l形臂、第一轴和第二轴,所述第一轴旋转地设置在安装板上,所述第二轴固定设置在安装板上,所述l形臂固定在第一轴上,所述开门气缸尾端铰接在第二轴上,开门气缸的气缸轴与l形臂的一端铰接,l形臂的另一端铰接在门板的侧壁上,所述开门气缸工作带动l形臂绕第一轴旋转,l形臂带动门板旋转。

15.通过采用上述技术方案,由于开门气缸两端的连接方式都是铰接,能较好地保证门板与炉腔单元正面的贴合度。

16.优选地,所述门板的两侧均设有一组安装板、旋转开门机构、导杆、滑块和推拉气缸,所述旋转开门机构还包括同步杆,所述门板两侧的第一轴均与同步杆固定连接。

17.通过采用上述技术方案,通过设置同步杆,有效解决了两侧开门气缸的同步性差带来的技术问题。

18.优选地,所述安装板的中部设有挖空部,所述推拉气缸位于所述挖空部内。

19.通过采用上述技术方案,推拉气缸能更好地推动安装板平移,以及更好地对门板施加压力;其次,巧妙地利用了安装板的内部空间,使自动密封门整体结构更加小巧。

20.本技术提供的电池干燥自动生产线的干燥方法采用如下的技术方案:一种上面所述电池干燥自动生产线的干燥方法,包括以下步骤:s1:打开一个空闲炉腔单元的自动密封门,利用有轨搬运机器人把上料工位的加热夹具搬运至该空闲炉腔单元内的固定托架上,然后关闭该炉腔单元的自动密封门;s2:干燥炉的电控装置启动所述加热夹具加热,开始干燥作业;s3:所述加热夹具达到预设时间或预设温度时,利用抽真空装置对该炉腔单元进行抽真空;s4:干燥作业完成后,打开该炉腔单元的自动密封门,利用有轨搬运机器人把加热夹具搬运至下料工位,然后关闭该炉腔单元的自动密封门。

21.通过采用上述技术方案,先对加热夹具进行预加热,温升阶段炉腔单元内的温度更均匀,进入温度保持阶段,此时再进行抽真空,对炉腔单元内的温度均匀性影响很小,所

以能提高干燥效果。

22.优选地,关闭自动密封门共分两个步骤,第一步,先利用旋转开门机构使门板处于竖直的关门状态,此时门板与炉腔单元正面平行;第二步,利用推拉气缸推动安装板和门板整体向里移动,使门板正面移动并压紧炉腔单元上的环形密封条;打开自动密封门也分两个步骤,第一步,利用推拉气缸推动安装板和门板整体向外移动,使门板与环形密封条分离;第二步,利用旋转开门机构使门板做旋转移动,直至完全开门。

23.通过采用上述技术方案,能减少对环形密封条的破坏,延长环形密封条的寿命,减少更换次数,能降低维护成本。

24.综上所述,本技术包括以下至少一种有益技术效果:1.多台干燥炉整齐排列在有轨搬运机器人的一侧或两侧,有轨搬运机器人不停地搬运加热夹具,实现全程自动化运行,无需人工参与,自动化程度高;2.取放料时,可以在干燥炉外进行,不需要占用干燥炉有限的干燥时间,从而提高了生产效率;3.固定托盘和加热夹具利用定位销和定位孔定位,定位精度高,对位快速;4.抽真空装置根据需要可以将炉腔单元内抽成真空,在真空环境下,水的蒸汽压变高,更容易气化,所以干燥效率提高。

附图说明

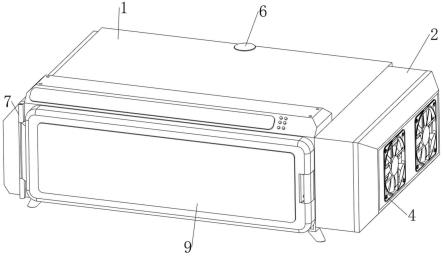

25.图1是本技术所述电池干燥自动生产线的布局图;图2是本技术所述干燥炉的正面立体图;图3是本技术所述干燥炉的背面立体图;图4是本技术所述干燥炉内部结构的正面立体图;图5是本技术所述干燥炉内部结构的背面立体图;图6是本技术所述自动密封门的立体图;图7是本技术所述固定托架的立体图;图8是本技术所述加热夹具的俯视图;图9是图8中a-a向剖示图;图10是图9中c处放大图;图11是图8中b-b向剖示图;图12是本技术所述加热夹具的正面立体图;图13是本技术所述加热夹具的背面立体图;图14是本技术所述加热夹具中丝杆传动组件的内部结构示意图;图15是本技术所述加热夹具的部分分解结构示意图;图16是本技术所述料兜的立体图;图17是本技术所述复合料兜的立体图;图18是本技术所述引导杆的立体图。

26.附图标记说明:1、上料工位;2、干燥炉;21、炉体框架;22、炉腔单元;23、固定托架;231、探针板;232、探针;233、定位销;24、环形密封条;3、加热夹具;31、探针触点板;32、探针触点;33、定位孔;34、夹具框架;341、第一端板;342、第二端板;343、底板;344、丝杆传动组

件安装板;345、隔热板;35、导向杆;36、丝杆传动组件;361、丝杆;362、丝杆螺母;363、同步轮;364、同步带;365、传动轴;37、加热层板;371、限距螺钉;372、螺帽;373、沉孔;38、料兜;381、第一侧壁;382、第二侧壁;383、底壁;39、复合料兜;310、引导杆;311、温度探测器;4、有轨搬运机器人;5、下料工位;6、自动密封门;61、门板;62、安装板;621、挖空部;63、旋转开门机构;631、开门气缸;632、l形臂;633、第一轴;634、第二轴;635、同步杆;64、导杆;65、滑块;66、推拉气缸;7、上料机械手;8、冷却炉;9、连接传送装置;10、对接传送装置;11、抽真空装置;12、真空管道;100、电芯。

具体实施方式

27.以下结合附图1-18对本技术作进一步详细说明。

28.本技术实施例公开了一种电池干燥自动生产线,参照图1、图4、图7和图13,包括上料工位1、多台干燥炉2、多个加热夹具3、有轨搬运机器人4和下料工位5;所述干燥炉2包括炉体框架21、多个炉腔单元22和电控装置,所述炉腔单元22设置在炉体框架21内,每个炉腔单元22内均设有固定托架23,用于托住加热夹具3,所述固定托架23上设有探针板231,所述探针板231上设有多个探针232,所述探针232与电控装置电连接;所述加热夹具3上设有探针触点板31,所述加热夹具3上的电源线和信号线与探针触点板31上的探针触点32电连接,所述探针板231上的探针232用于与探针触点板31上的探针触点32电连接;所述干燥炉2排列在有轨搬运机器人4轨道的单侧或两侧,所述有轨搬运机器人4用于将上料工位1的加热夹具3搬运到炉腔单元22内的固定托架23上,以及将固定托架23上的加热夹具3搬运到下料工位5。

29.多个加热夹具3一般上下层叠地放置在上料工位1上,当然也可以设置专用的加热夹具3缓存架,放置多个空的加热夹具3。

30.由于电芯100干燥时间一般都比较长,单台干燥炉2的产能有限,因此电池干燥自动生产线需要设置多台干燥炉2,整齐排列在有轨搬运机器人4的一侧或两侧,有轨搬运机器人4不停地搬运加热夹具3,具体包括把上料工位1上的加热夹具3放入空闲的炉腔单元22,把干燥完成的加热夹具3取出,放入下料工位5,实现全程自动化运行,无需人工参与,自动化程度高。

31.干燥炉2内不设置加热元件,加热夹具3自带加热层板和温度探测器311,加热夹具3与炉腔单元22又是分体的,可以在干燥炉2外对加热夹具3进行取放料操作,放好料的加热夹具3等待备用,随时可以放入炉腔单元22内,完成干燥作业的加热夹具3取出后,可以慢慢进行干燥炉外取料,不需要占用干燥炉2有限的干燥时间,从而提高了生产效率。

32.由于加热夹具3与炉腔单元22又是分体的,这就需要设置电连接装置,加热夹具3才能从干燥炉2的电控装置中取电以及传递信号。在炉腔单元22内设置固定托架23,固定托架23上设置探针板231,加热夹具3底部设置探针触点板31,探针板231和探针触点板31相互配合,能很好地完成电连接的任务。

33.在本实施例中,参照图7和图13,所述固定托架23上设有定位销233,所述加热夹具3上设有定位孔33,通过所述定位销233和定位孔33使固定托架23和加热夹具3快速对位。采用定位销233和定位孔33的定位方式,一是定位精度高,可以保证探针232和探针触点32精准对正;二是对位快速,可以消除机械手的运动精度的影响。

34.在本实施例中,参照图1,所述电池干燥自动生产线还包括上料机械手7、冷却炉8、连接传送装置9和对接传送装置10,所述上料机械手7用于将外部的加热夹具3搬运到上料工位1(上料工位处放置有空的加热夹具),所述连接传送装置9用于将下料工位5的加热夹具3转运至冷却炉8内,所述对接传送装置10用于将冷却炉8内的加热夹具3传递给下一工序。

35.所述上料机械手7用于自动上料,具体是抓取上一工序传送来的电芯100,依次放入加热夹具3中,真到放满为止,有轨搬运机器人4再把满盘的加热夹具3送入空闲的炉腔单元22进行干燥作业。刚刚干燥完成的加热夹具3和电芯100温度都比较高,一般需要冷却一下再开始下一步的工序,冷却炉8能制冷,吹出的冷风能使加热夹具3和电芯100快速降温。连接传送装置9和对接传送装置10作为自动生产线常见设备,广泛应用于两条生产线或两个设备之间的物料传送。

36.在本实施例中,参照图1和图5,所述电池干燥自动生产线还包括抽真空装置11和真空管道12,所述抽真空装置11通过真空管道12与炉腔单元22连通,用于对炉腔单元22抽真空,每个炉腔单元22还配有自动密封门6,所述炉腔单元22正面对应设有环形密封条24。

37.本技术每个炉腔单元22配有一个自动密封门6,每个炉腔单元22都可以单独作业,使用到的炉腔单元22会单独加热干燥,未使用到的炉腔单元22不会进行加热干燥,减少了能源的浪费,更节能。另外,每个炉腔单元22的容积都不大,内部温度会更容易均匀;每个炉腔单元22的尺寸也不大,抽真空后炉腔单元22不易变形。在炉腔单元22的正面设置了环形密封条24,配合自动密封门6,可以保证炉腔单元22的气密性;抽真空装置11根据需要可以将炉腔单元22内抽成真空,在真空环境下,水的蒸汽压变高,更容易气化,所以干燥效率提高,烘烤周期变短,耗能减少。

38.在真空条件下,没有气体作为传热介质,炉腔单元22内的传热效果会变得很差,为了解决这个技术问题,本技术对干燥方法也进行了改进。作为本技术所述电池干燥自动生产线的干燥方法,包括以下步骤:s1:打开一个空闲炉腔单元22的自动密封门6,利用有轨搬运机器人4把上料工位1的加热夹具3搬运至该空闲炉腔单元22内的固定托架23上,然后关闭该炉腔单元22的自动密封门6;s2:干燥炉2的电控装置启动所述加热夹具3加热,开始干燥作业;s3:所述加热夹具3达到预设时间或预设温度时,利用抽真空装置11对该炉腔单元22进行抽真空;s4:干燥作业完成后,打开该炉腔单元22的自动密封门6,利用有轨搬运机器人4把加热夹具3搬运至下料工位5,然后关闭该炉腔单元22的自动密封门6。

39.在步骤s3中,先对加热夹具3进行预加热,温升阶段由于此时尚未抽真空,炉体单元内存在气体,气体作为传热介质能使炉腔单元22内的温度较为均匀。温升结后,进入温度保持阶段,此时再进行抽真空,对炉腔单元22内的温度均匀性影响很小,所以能提高干燥效果,在真空条件下干燥,还能降低干燥时间。

40.在本实施例中,参照图4和图5,所述自动密封门6包括门板61、安装板62、旋转开门机构63、导杆64、滑块65和推拉气缸66,所述旋转开门机构63设置在安装板62上,所述门板61安装在旋转开门机构63上,所述导杆64固定在炉体框架21上,所述滑块65滑动地设置在

导杆64上,所述滑块65和安装板62固定连接,所述推拉气缸66用于推动安装板62沿导杆64的轴向方向移动。

41.在本实施例中,关闭自动密封门6共分两个步骤,第一步,先利用旋转开门机构63使门板61处于竖直的关门状态,此时门板61与炉腔单元22正面平行;第二步,利用推拉气缸66推动安装板62和门板61整体向里移动,使门板61正面移动并压紧炉腔单元22上的环形密封条24;打开自动密封门6也分两个步骤,第一步,利用推拉气缸66推动安装板62和门板61整体向外移动,使门板61与环形密封条24分离;第二步,利用旋转开门机构63使门板61做旋转移动,直至完全开门。

42.由于门板61和环形密封条24是完全的正面接触,不会产生上下的搓动力,能减少对环形密封条24的破坏,能大幅延长环形密封条24的寿命,减少更换次数,省时省力,能降低维护成本。

43.不同产品在干燥时对真空度的要求不尽相同,不同真空度对自动密封门6的气密性要求不同,通过调节推拉气缸66的推拉力,可以调整门板61对环形密封条24的压力,从而获得不同的气密性,调整更加方便。气密性要求越低,推拉气缸66的推拉力就越小,对环形密封条24的压力和变形量就会越小,寿命会相应的延长,能充分挥推拉气缸66的作用。

44.在本实施例中,参照图6,所述旋转开门机构63包括开门气缸631、l形臂632、第一轴633和第二轴634,所述第一轴633旋转地设置在安装板62上,所述第二轴634固定设置在安装板62上,所述l形臂632固定在第一轴633上,所述开门气缸631尾端铰接在第二轴634上,开门气缸631的气缸轴与l形臂632的一端铰接,l形臂632的另一端铰接在门板61的侧壁上,所述开门气缸631工作带动l形臂632绕第一轴633旋转,l形臂632带动门板61旋转。

45.由于开门气缸631两端的连接方式都是铰接,所以开门气缸631可以沿第二轴634自由旋转,能顺利地推动l形臂632旋转,l形臂632与门板61侧壁也为铰接,能较好地保证门板61与炉腔单元22正面的贴合度。

46.在本实施例中,参照图6,所述门板61的两侧均设有一组安装板62、旋转开门机构63、导杆64、滑块65和推拉气缸66,可以保证门板61两端都有很大且均衡的压紧力,避免门板61倾斜,从而影响气密性。所述旋转开门机构63还包括同步杆635,所述门板61两侧的第一轴633均与同步杆635固定连接。

47.由于零件个体差异,所述门板61两侧开门气缸631的响应速度也会存在小小的差异,导致工作不能完全同步,两侧的l形臂632运动不同步时,会对门板61产生一个扭曲力,影响整体结构的稳定性,如果一侧的开门气缸631损坏,还有可能损坏门板61。为此,所述旋转开门机构63还设置了同步杆635,所述门板61两侧的第一轴633均与同步杆635固定连接。同步杆635可以保证门板61两侧的第一轴633运动完成同步,l形臂632又是固定在第一轴633上,所以门板61两侧的l形臂632运动也是完全同步,门板61两侧的运动自然也是完全同步,从而有效解决了两侧开门气缸631的同步性差带来的技术问题。

48.在本实施例中,参照图6,所述安装板62的中部设有挖空部621,所述推拉气缸66位于所述挖空部621内。首先,推拉气缸66的气缸轴与安装板62重合,推拉气缸66不会产生其他方向的分力,能更好地推动安装板62平移,以及更好地对门板61施加压力;其次,巧妙地利用了安装板62的内部空间,放置推拉气缸66,使自动密封门6整体结构更加小巧。

49.在本实施例中,参照图9和图14,所述加热夹具3用于对软包电池的电芯100进行干

燥作业,加热夹具3包括夹具框架34、多根导向杆35、丝杆传动组件36、多个加热层板37和料兜38,所述导向杆35固定在夹具框架34上,所述加热层板37沿导向杆轴向滑动地设置在导向杆35上,所述丝杆传动组件36用于驱动加热层板37靠拢或分离,以便夹紧或松开加热层板37之间的电芯100,所述料兜38设置在相邻的二件加热层板37之间,用于承载电芯100。

50.所述料兜38优选采用导热性好的钣金材料制成,由于只需要承载电芯100的重量,对强度要求不高,可以做的很薄,以提高传热性。

51.在实际使用时,先把电芯100放入加热夹具3的料兜38内,然后通过丝杆传动组件36驱动加热层板37平移,使加热层板37夹紧料兜38和电芯100,再把整个加热夹具3移送至干燥炉的炉腔单元22内,加热夹具3的电源取自干燥炉2的电控装置,接通电源后,加热层板37发热,可以持续地进行干燥作业。

52.所述加热夹具3中设置的料兜38设置在相邻的二件加热层板37之间,用于承载电芯100,通过调整料兜38的上下位置,或者更换不同高度的料兜38,可以使电芯100待干燥部分的位置与加热层板37的加热范围相匹配,以保证传热的均匀性,从而保证较好的干燥效果。

53.在一些特殊情况下,即使电芯100待干燥部分的位置超出了加热层板37的加热范围,由于料兜38整体可以包裹住电芯100,料兜38本身采用传热性较好的材料制成,料兜38整体温度均匀好,仍能对超出加热层板37加热范围的电芯100进行良好的传热,较好地保证了电芯100的温度均匀性,进而保证了较好的干燥效果。

54.在本实施例中,参照图16,所述料兜38包括第一侧壁381、第二侧壁382和底壁383,所述底壁383用于连接第一侧壁381和第二侧壁382,所述第一侧壁381和第二侧壁382的上端分别设置在相邻的二件加热层板37上。

55.所述料兜38采用导热性好的金属钣金材料,并且厚度较薄,第一侧壁381和第二侧壁382相对底壁383可以大幅变形,不会影响加热层板37的开合。所述底壁383的宽度应大于或等于电芯100的厚度,以免电芯100的底部被过度挤压。

56.在本发明中,参照图17,多个所述料兜一体加工成型,形成复合料兜39,用于承载多个电芯100。复合料兜39相当于多个料兜单体的组合,减少了零件的数量,可以简化安装复杂度,降低成本。图中是三个料兜一体加工成型,根据实际情况也可以为2个或3个以上。

57.在本实施例中,参照图12,所述加热层板37上方设有引导杆310,用于引导电芯100进入相邻加热层板37之间的料兜38内。所述引导杆310上端设有倒角,能起到引导作用,当使用机械手取放料时,即使运动精度稍差,利用倒角的导向功能,仍能使电芯100顺利地进入料兜38内,减少电芯100的碰撞损坏的数量。

58.在本实施例中,如图14所示,所述丝杆传动组件36包括丝杆361、丝杆螺母362、同步轮363、同步带364和传动轴365,所述丝杆361两端设置在夹具框架34上,所述丝杆螺母362设置在加热层板37上,所述丝杆螺母362旋接在丝杆361上,所述传动轴365设置在夹具框架34上,所述丝杆361和传动轴365上均设有同步轮363,同步轮363之间通过同步带364传动,所述传动轴365由外部动力带动旋转,传动轴365带动丝杆361旋转,丝杆361再带动加热层板37平移。所述丝杆传动组件36传动顺畅,传动力一致性好,加热层板37之间的压力较为稳定一致,另外丝杆传动组件36止转性好,加热层板37之间夹紧后,卸掉外力后,不易再松开。

59.在本实施例中,参照图14,所述夹具框架34包括第一端板341、第二端板342、底板343和丝杆传动组件安装板344,所述第一端板341、第二端板342和丝杆传动组件安装板344相互平行地固定在底板343上,所述加热层板37位于第一端板341和第二端板342之间,所述导向杆35的两端分别设置在第一端板341和第二端板342上,所述丝杆361的两端分别设置在第一端板341和丝杆传动组件安装板344上,所述传动轴365设置在丝杆传动组件安装板344上。所述夹具框架34的刚性好,不易变形。

60.在本实施例中,如图10所示,所述加热夹具3还设有多个温度探测器311,用于探测各个加热层板37的温度,实现对加热层板37的单独控温,如果某一块加热层板37发生故障,不能加热,那么就会影响该加热层板37所在区域的温度,在该区域的温度探测器311检测到温度异常,上报干燥炉2的电控系统,工作人员根据异常的严重程度,做出相应的措施。

61.在本实施例中,如图11所示,所述加热层板37之间还设有限距螺钉371,所述加热层板37上设有沉孔373,所述限距螺钉371的螺帽372设置在沉孔373内,限距螺钉371的尾端旋接在相邻的加热层板37上。这样加热层板37的最小间距和最大间距都被限定了,能有效保护电芯100不被挤压损坏,以及防止料兜38被过度拉伸损坏。另外,所述丝杆361只有前面半段设有螺纹,后半段未设置螺纹,所以后半部分的加热层板37是无法通过丝杆361驱动平移的,在干燥作业完成,要把电芯100从料兜38内取出时,也是依靠限距螺钉371把加热层板37之间拉开。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。