1.本发明涉及砂型铸造模具领域,具体涉及一种砂型铸造模具及其制造装备和制作方法。

背景技术:

2.砂型铸造工艺流程一般分为以下几个阶段:

3.混砂阶段,制备型砂和芯砂,供造型所用;

4.制模阶段,根据零件图纸制作模具和沙箱;

5.造型阶段,包括了造型(用型砂形成铸件的型腔)、制芯(形成铸件的内部形状)、配模;

6.熔炼阶段,按照需要制备合格的金属液;

7.浇注阶段,将金属液注入造好的型里;

8.清理阶段,浇注后等熔融金属凝固,去掉浇注口,取出铸件,去除表面砂子;

9.铸件加工,使其达到预期要求;

10.铸件检验,判断铸件是否合格。

11.目前,砂型铸造模具的材料通常以铝合金为主,在模具使用过程中,模具与型砂的接触区表面在不断的冲击作用下,容易产生脱落、磨损等缺陷,影响加工件的尺寸精度及质量。

12.采用冷喷涂的方法可以直接在砂型铸造模具表面上制备耐磨涂层,但由于冷喷涂是部分冶金结合,涂层结合强度较低,最大只能到50mpa左右,并且孔隙率较高,导致冷喷涂层容易脱落。因此如何改善涂层与模具基体的结合强度以及减少涂层间的孔隙率对提高砂型铸造模具的寿命至关重要。

13.公开号为cn 106367750 a的专利说明书公开了一种可控气氛冷喷涂制备铜薄膜的方法,包括s1、通过粉末含氧量控制单元将铜粉颗粒表面的氧化铜还原为铜,降低铜粉的含氧量同时提高铜粉的初始温度;s2、从粒度控制及送粉单元筛选出粒度为0.3~1.5μm的铜粉颗粒;s3、再将铜粉颗粒送至冷喷喷嘴中;s4、通过气体压力、流量和温度控制单元调控铜粉颗粒的速度和温度,使铜粉颗粒撞击基体形成铜薄膜。该专利技术在抛光单晶硅表面关键位置上进行冷喷涂制备的铜薄膜,通过降低铜粉的含氧量以及提高铜粉的初始温度来提高冷喷薄膜的质量。该发明得到的薄膜组织致密、含氧量低,与基体结合良好。

14.然而,如果将冷喷技术直接移植于砂型铸造模具的表面改性时,由于铝基体比较软,所以涂层质量通常达不到预期效果。

技术实现要素:

15.针对上述技术问题,本发明提供了一种砂型铸造模具的制作方法,克服了现有铝合金砂型铸造模具和表面强化技术的不足和缺陷,可解决目前铝合金表面磨损导致寿命不足的问题。

16.具体技术方案如下:

17.一种砂型铸造模具的制作方法,所述砂型铸造模具包括砂型铸造模具本体和冷喷涂在砂型铸造模具本体用于与型砂接触的表面上的铜基涂层;所述砂型铸造模具本体的材料为铝合金;

18.所述砂型铸造模具的制作方法采用增减材一体加工中心,增材采用冷喷涂增材设备,减材采用四轴数控加工机床,所述冷喷涂增材设备和所述四轴数控加工机床统一在同一坐标系中;

19.所述砂型铸造模具的制作方法包括步骤:

20.1)采用经还原性气氛400~600℃热处理过的、直径为20~80μm的球形铜基颗粒为原料,在砂型铸造模具本体用于与型砂接触的表面上进行冷喷涂,且冷喷涂过程中始终控制砂型铸造模具本体的温度不高于100℃,得到喷涂有铜基涂层的砂型铸造模具;

21.所述球形铜基颗粒为锡青铜、铍铜、铝青铜中的至少一种;

22.所述冷喷涂的参数条件包括:喷涂温度为300~1000℃(优选为600~1000℃),喷涂气体为氮气,喷涂压力为4~6mpa,喷枪距基体距离为25~30mm,喷涂角度70

°

~110

°

;

23.2)切除步骤1)得到的喷涂有铜基涂层的砂型铸造模具多余部分的铜基涂层并对铜基涂层进行表面粗糙度处理使最终得到的砂型铸造模具达到目标尺寸和表面粗糙度要求。

24.本发明采用模具本体低温控制 特定铜基粉末还原性气氛特定温度预热处理 喷涂温度、喷涂压力等特定参数条件冷喷涂的组合工艺,并严格控制铜基颗粒的粒子形状、粒径,成功在铝合金基体表面形成孔隙率低、硬度高、与铝合金基体结合强度高的铜基涂层,显著提高了砂型铸造模具在砂型铸造工艺中面对型砂碰撞、摩擦的耐磨性。

25.本发明的砂型铸造模具的制作方法还采用增减材一体加工中心,增材采用冷喷涂增材设备,减材采用四轴数控加工机床,所述冷喷涂增材设备和所述四轴数控加工机床统一在同一坐标系中,避免了重复定位造成的加工误差,同时也减少不同工序交接产生的时间浪费。

26.试验发现,如果在步骤1)中缺少对砂型铸造模具本体的温度控制,砂型铸造模具本体在冷喷涂过程中升温,温度较高,与铜基颗粒接触处会产生明显坑洞,降低与铜基涂层的结合强度,进而容易导致涂层的脱落。其原因是砂型铸造模具本体铝合金材料较软,在较硬的铜基颗粒冲击下,铝合金会产生较大变形,产生明显坑洞甚至飞溅,从而明显降低铝合金基体与铜基涂层的结合强度;较低铝合金基体的温度可以提高基体的硬度,使其在铜基颗粒撞击下不会产生太大的形变,从而增加与铜基颗粒的接触面积,产生冶金结合,显著提高结合强度。

27.步骤1)中,可采用液氮或干冰等作为冷源控制冷喷涂过程中砂型铸造模具本体的温度不高于100℃。

28.本发明步骤1)中对铜基颗粒在喷涂前进行还原性气氛400~600℃预热处理。试验发现,如果缺少上述对铜基颗粒的预热处理步骤,即室温下直接取铜基颗粒使用,基体表面受高速粉末颗粒的撞击形成明显的凹坑,铜基颗粒与铝合金基体结合为机械结合,结合强度较差,并且涂层孔隙率较高;而经过还原性气氛400~600℃预热处理的铜基颗粒所沉积的基体表面无明显凹坑,且与铝合金基体的结合机制为机械结合和冶金结合,结合强度明

显提高,且孔隙率明显降低。其原因是铜基颗粒在撞击基体的过程中经历了不断的塑性变形,产生加工硬化,难以与基体结合甚至撞出凹坑;而粉末在还原性气氛400~600℃预热处理增大了粉末的初始能量,一定程度上降低了由于塑性变形产生的加工硬化,利于与铝合金基体的结合,同时提高粉末与基体的接触面的温度,造成局部融化从而产生冶金结合,从而提高涂层与基体的结合强度。同时,还原性气氛将原本铜基颗粒中可能存在的氧化物进行还原,降低了颗粒中的含氧量,减少了由于粉末中含氧量对涂层孔隙率的影响。

29.步骤1)中,可采用马弗炉等设备对铜基颗粒进行热处理。

30.一种优选的砂型铸造模具的制作方法,在上述参数条件基础上:

31.步骤1)中,所述球形铜基颗粒经还原性气氛600℃热处理过;

32.由此得到的所述铜基涂层的孔隙率小于0.35%,所述铜基涂层与所述砂型铸造模具本体的结合强度大于100mpa。

33.进一步优选,步骤1)中,所述球形铜基颗粒经还原性气氛600℃热处理过,冷喷涂过程中始终控制砂型铸造模具本体的温度不高于-20℃;由此得到的所述铜基涂层的孔隙率小于0.2%,所述铜基涂层与所述砂型铸造模具本体的结合强度大于130mpa。

34.在一优选例中,步骤2)中,所述热处理的过程:升温速率为10~20℃/min,400~600℃保温的时间为1~2小时。

35.在一优选例中,步骤2)中,所述铜基颗粒的平均直径为50μm。

36.在一优选例中,步骤2)中,所述冷喷涂还进行以下参数条件的限定:送粉速率为80~110g/min,喷嘴移动速度为50~300mm/s。

37.步骤1)中,可在冷喷涂后用高压气枪吹净表面残留的粉末,并使用无水乙醇清洗,得到喷涂有铜基涂层的砂型铸造模具。

38.在一优选例中,步骤2)中,铜基涂层的厚度为0.1~1.3mm。

39.本发明的砂型铸造模具的制作方法,可将加工后产品尺寸与公称尺寸对比,误差率在2%判定为合格,误差大于2%则再次精修或者重新制作。

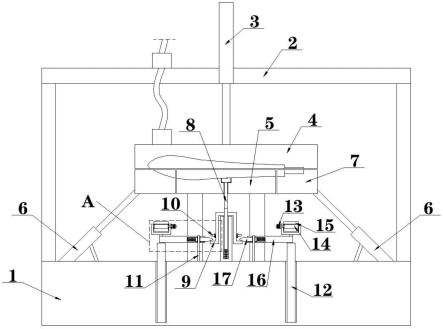

40.本发明还提供了一种带有铜基涂层的砂型铸造模具,优选采用所述的砂型铸造模具的制作方法制作得到。

41.作为一个总的发明构思,本发明还提供了所述的带有铜基涂层的砂型铸造模具的再制造方法,包括步骤:

42.s1、将退役的带有铜基涂层的砂型铸造模具去污并评判其是否具有可再利用价值,若有可再利用价值,则将其记为缺损件进行步骤s2;

43.s2、采用步骤1)的方法,在所述缺损件的铝合金本体缺损处进行冷喷涂,补全铝基体,铜基涂层缺损处进行冷喷涂,补全铜基涂层;

44.s3、采用步骤2)的方法处理步骤s2得到的砂型铸造模具。

45.所述的带有铜基涂层的砂型铸造模具的再制造方法,步骤s1中,所述的退役的带有铜基涂层的砂型铸造模具指的是达到使用寿命或未达到寿命时发生磨损、脱落等问题的模具,可称之为退役件。

46.本发明还提供了一种适用于实施所述的砂型铸造模具的制作方法的制造装备,所述制造装备为增减材一体加工中心,增材采用冷喷涂增材设备,减材采用四轴数控加工机床,所述冷喷涂增材设备和所述四轴数控加工机床统一在同一坐标系中,避免了重复定位

造成的加工误差,同时也减少不同工序交接产生的时间浪费。

47.本发明与现有技术相比,主要优点包括:

48.本发明采用模具本体低温控制 特定铜基粉末还原性气氛特定温度预热处理 喷涂温度、喷涂压力等特定参数条件冷喷涂的组合工艺,并严格控制铜基颗粒的粒子形状、粒径,成功在铝合金基体表面形成孔隙率低、硬度高、与铝合金基体结合强度高的铜基涂层,制作的砂型铸造模具能够有效代替传统铝合金砂型铸造模具,并且模具表面的耐磨性高,模具的使用寿命高。

49.本发明同时提供一种再制造方法,能够减少因模具表面脱落而报废产生的资源浪费问题。

具体实施方式

50.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

51.本发明采用增减材一体加工中心,增材采用冷喷涂增材设备,减材采用四轴数控加工机床,所述冷喷涂增材设备和所述四轴数控加工机床统一在同一坐标系中,具体工艺流程包括:

52.第一步,设计砂型铸造模具图纸,模具本体材料为铝合金,设计冷喷涂的铜基涂层厚度为1.2mm,切削厚度为0.2mm;

53.第二步,采用机械加工技术制造铝合金砂型铸造模具本体;

54.第三步,直径20~80μm、平均直径50μm的球型铜基颗粒为原料,采用高温马弗炉对铜基粉末锡青铜进行氢气气氛预热处理,以10℃/min的速度升温至400~600℃并保温1~2h;采用冷却系统(冷源可采用液氮或干冰等)对模具本体进行低温调控,使其最高温度不高于100℃;

55.第四步,采用高压冷喷涂设备对模具本体表面进行强化,喷涂温度为800℃,喷涂气体为氮气,喷涂角度90

°

,喷涂压力为4.5mpa,喷涂完成后用高压气枪吹净表面残留的砂粒,并使用无水乙醇清洗;

56.第五步,采用四轴数控机床对喷涂后的模具进行精加工,以设计模型为基础切除涂层预留部分以及不平整部分,使其尺寸、粗糙度等满足使用要求;

57.第六步,对退役件根据情况进行再制造。

58.实施例1

59.按照上述具体实施方式的工艺流程,其中第三步不对模具本体进行低温调控,并以第三步不对球型铜基颗粒进行预热处理为对照。冷喷涂参数和涂层孔隙率、涂层与基体结合强度的结果如表1所示。

60.表1

[0061][0062]

实验结果发现,随着预热处理温度的上升,涂层表面凹坑明显减少,涂层的孔隙率下降,从1.43%下降至1.17%、0.96%和0.55%,涂层和基体的结合强度显著提高,从20.2mpa提升至42.3mpa,58.1mpa和80.7mpa。铜基粉末无预热处理时,基体表面受高速粉末颗粒的撞击形成明显的凹坑,并且粉末与铝合金基体结合为机械结合,结合强度较差;而经过氢气预热处理的铜基颗粒所沉积的基体表面无明显凹坑,且与铝合金基体的结合机制为机械结合和冶金结合,结合强度明显提高。其原因是无预热处理的铜颗粒在撞击基体的过程中经历了不断的塑性变形,产生加工硬化,难以与基体结合甚至撞出凹坑;而粉末的氢气预热处理增大了粉末的初始能量,一定程度上降低了由于塑性变形产生的加工硬化,利于与铝合金基体的结合,同时提高粉末与基体的接触面的温度,造成局部融化从而产生冶金结合,从而提高涂层与基体的结合强度。同时由于还原性气氛温度的提高,还原性气氛将原本铜基颗粒中可能存在的氧化物进行还原,降低了颗粒中的含氧量,减少了由于粉末中含氧量对涂层孔隙率的影响。

[0063]

实施例2

[0064]

按照上述具体实施方式的工艺流程,其中控制第三步铜基颗粒预热处理温度为600℃,并以第三步不对模具本体温度进行低温调控为对照,探究第四步对模具本体进行低温调控的影响。冷喷涂参数和涂层孔隙率、涂层与基体结合强度的结果如表2所示,其中喷涂距离均为25mm,喷枪移动速度均为100mm/s。

[0065]

表2

[0066][0067]

实验结果发现,随着模具本体温度的下降,涂层孔隙率从0.55%逐渐下降到0.34%、0.21%和0.15%,涂层和基体的结合强度从80.7mpa提升至103.5mpa、115.6mpa和131.8mpa。其原因是较低的温度提高了铝合金基体的硬度,使其在铜基颗粒的撞击下不容易产生剧烈的形变,从而减少了如飞溅、凹坑等缺陷,孔隙率更小,并能够与铜基颗粒更好的结合。

[0068]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。