1.本发明涉及一种用于电缆准备机器设备的设备和方法,该设备在操作该设备之前验证是否安装和校准了合适的工具。具体地,本发明涉及一种检测电缆准备机器中刀片的存在并对其进行校准的过程。

背景技术:

2.当改变电缆尺寸或当工具磨损时,电缆准备机器通常涉及某种程度的工具更换。这种转换通常是手动过程,其依赖于用户使用正确的方法来安装正确的工具。转换过程中涉及的潜在问题包括安装不正确的工具、未能安装部分或全部工具、具有正确和不正确工具的混合,以及由于公差累积而导致具有工具位置的差异。这些问题可能会导致工具破裂或电缆准备质量较差。

3.需要一种方法来使电缆准备机器确保在机器运行之前安装正确的工具。还需要在每次工具安装后使机器自动校准刀片位置。

技术实现要素:

4.一个目的是提供一种在将刀片推到具有已知直径的心轴上时监测马达上的电流和位置的过程,以验证使用了正确的工具并校准该工具。

5.一个实施例涉及一种方法,该方法用于在运行其中插入有电缆的电缆准备设备之前,验证正确的工具已经安装在电缆准备设备中。该方法包括:在电缆准备设备的刀片之间插入参考装置;朝向参考装置向内移动刀片,直到刀片接合参考装置;收集数据以确定刀片何时接合参考装置;以及将收集到的刀片数据与参考装置的预期数据范围进行比较,其中,如果收集到的刀片数据不符合参考装置的预期数据范围,则该工具不被验证,并且该设备警告用户。

6.一个实施例涉及一种在运行其中插入有电缆的电缆准备设备之前校准电缆准备设备中的工具的定位的方法。该方法包括:i)在电缆准备设备的刀片之间插入参考装置;ii)朝向参考装置向内移动刀片,直到刀片接合参考装置;iii)收集数据以确定刀片何时接合参考装置;iv)将刀片从参考装置移开;v)重复步骤ii)、iii)和iv)至少一次;vi)对收集到的数据进行平均;以及vii)记录平均的收集数据以校准刀片。

7.一个实施例涉及一种电缆准备设备。该设备包括具有中心开口的刀片控制机构。刀片控制臂枢转地安装在刀片控制机构上。刀片安装在刀片控制臂上。心轴可移动地安装以延伸到中心开口中,并在刀片控制臂的刀片之间延伸。设置了第一驱动机构。第一驱动轮与第一驱动机构配合。第一驱动轮在第一驱动机构和第一驱动马达之间延伸。第二驱动机构与第一驱动机构间隔开但成一直线。第二驱动轮与第二驱动机构配合。第二驱动轮在第二驱动机构和第二驱动马达之间延伸。

8.一个实施例涉及一种为电缆准备设备开发电缆准备顺序的方法。该方法包括:将准备好的电缆放置在电缆准备设备中的第一位置,准备好的电缆处于剥离后的状态;移动

电缆准备设备的刀片,直到准备好的电缆的第一部段被刀片接触,这限定了刀片的第一位置;当刀片处于第一位置时,记录刀片的位置;从第一位置缩回刀片;将准备好的电缆移动到电缆准备设备中的第二位置;移动电缆准备设备的刀片,直到准备好的电缆的第二部段被刀片接触,这限定了刀片的第二位置;当刀片处于第二位置时,记录刀片的位置;以及使用所记录的刀片的第一位置和所记录的刀片的第二位置为电缆准备设备创建电缆准备顺序。

9.通过下面结合附图对说明性实施例更加详细的描述,本发明的其它特征和优点将会变得明显,附图通过举例的方式说明本发明的原理。

附图说明

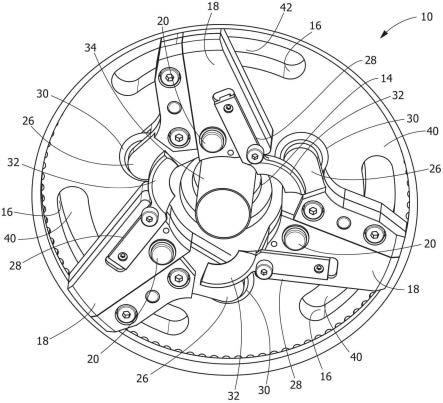

10.图1是根据本发明的示例性电缆准备设备的透视前视图。

11.图2是图1的电缆准备设备的透视侧视图。

12.图3是图1的电缆准备设备的透视后视图。

13.图4是插入电缆准备设备的刀片之间的心轴的前视图。

14.图5是定位成与心轴接合的编织物切割轮的前视图。

15.图6是定位成与心轴接合的绝缘体切割刀片的前视图。

16.图7是处于剥离后状态的示例性电缆的透视图。

17.图8是被固定和定位在电缆准备设备中的电缆的示意图。

具体实施方式

18.根据本发明原理的说明性实施例的描述旨在联系附图阅读,这些附图被认为是整个书面描述的一部分。这里公开的发明的实施例的描述中,任何方向或取向的引用仅旨在描述方便,并不旨在以任何方式限制本发明的范围。相对术语如“下”、“上”、“水平的”、“垂直的”、“之上”、“之下”、“向上”、“向下”、“顶”、“底”以及其派生词(例如“水平地”、“向下地”、“向上地”等)应被解释为指如所描述的或如所讨论的附图所示的取向。这些相对术语仅用于描述方便,并不要求设备在特定的取向上被搭建或操作,除非明确指出。术语例如“附接”、“固定”、“连接”、“联接”、“相互连接”,以及类似术语,指的是其中结构通过中间结构直接或间接地彼此固定或附接的关系,以及可移动或刚性的附接或关系,除非另有明确说明。

19.而且,本发明的特征和优点通过引用优选的实施例说明。因此,本发明显然不应局限于这些实施例,这些实施例说明了一些可能的非限制性的特征组合,这些特征可以单独存在或以其他特征组合存在,本发明的范围由所附权利要求书限定。

20.如图1所示,电缆剥离或准备设备10具有圆形刀片控制机构12的前驱动轮40(图2),圆形刀片控制机构12具有中心开口14和弧形槽16,弧形槽16位于圆形刀片控制机构12的前驱动轮40的圆周附近。在所示的说明性实施例中,设置了三个弧形槽16。

21.刀片控制臂18安装在刀片控制机构12上。安装构件20穿过刀片控制臂18延伸到刀片控制机构12的第二驱动机构或驱动轮42。安装构件20将刀片控制臂18枢转地安装到刀片控制机构12,以允许刀片控制臂18相对于刀片控制机构12的前驱动轮40移动或枢转。每个刀片控制臂18具有轮安装装置(未示出),该轮安装装置延伸穿过相应的槽16以安装到第二

驱动轮或机构42上。

22.每个刀片控制臂18具有圆形轮或编织物切割轮安装部分26和仿形或绝缘体切割刀片安装部分28。如图1所示,圆形轮或编织物切割轮30安装在圆形轮安装部分26中,仿形或绝缘体切割刀片32安装在仿形刀片安装部分28中。编织物切割轮30被安装成允许编织物切割轮30相对于圆形轮安装部分26旋转或转动。绝缘体切割刀片32被固定安装到仿形刀片安装部分28上。

23.在图1所示的位置,参考装置或心轴34位于刀片控制机构12的中心开口14中。心轴34的直径被配置成对应于将在电缆准备设备10中被准备的电缆,如将被更全面地描述的。心轴34可以在伸出位置(如图1所示)以及缩回位置之间移动,在伸出位置,心轴34延伸穿过开口14并位于刀片控制臂18之间,在缩回位置,心轴34退出开口14,使得心轴34不位于开口14中或刀片控制臂18之间。

24.参照图2和图3,电缆准备设备10具有第一驱动机构或驱动轮40和第二驱动机构或驱动轮42,第二驱动机构或驱动轮42与第一驱动轮40间隔开但成一直线。前驱动轮或第一驱动轮40与第一驱动机构44协作。第一驱动机构44在第一驱动轮40和前驱动马达或第一驱动马达46之间延伸。第一驱动马达46可以是但不限于伺服马达。后驱动机构或第二驱动机构48与第二驱动轮42配合。后驱动机构或第二驱动机构48在第二驱动轮42和后驱动马达或第二驱动马达50之间延伸。第二驱动马达50可以是但不限于伺服马达。废料管52从电缆准备设备10的背部延伸。

25.第一和第二驱动马达46、50可以以减小的电流运行,这减小了它们的输出扭矩。可以调节该扭矩,使得当编织物切割轮30和绝缘体切割刀片32移动到与心轴34接合时,编织物切割轮30和绝缘体切割刀片32不会损坏心轴。驱动马达46、50具有一体的编码器54(图3),该编码器监测编织物切割轮30和/或绝缘体切割刀片32的位置。一个或多个控制器56设置在电缆准备设备10中。控制器56监测供应给马达46、50的电流和由编码器54提供的位置。通过监测这两个因素,电缆准备设备10可以确定编织物切割轮30和/或绝缘体切割刀片32何时停止前进。马达通过控制器56可以驱动编织物切割轮30和/或绝缘体切割刀片32,直到它们遇到心轴。

26.电缆准备设备10可用于执行工具验证过程,以验证在运行设备10之前、电缆插入其中的情况下已经安装了正确的工具。在此过程中,参考装置或心轴34从电缆准备设备10的背面穿过刀片控制机构12中的开口14插入。基于用户或操作者已经输入的心轴34的信息,参考心轴34的测量值被预编程并存储在控制器56中。继续插入心轴12,直到心轴34的前部位于刀片控制臂18的安装部分26、28之间,如图1和图4所示。心轴34被选择为使得心轴34的直径是电缆加工中使用的已知直径。在不同的实施例中,心轴34的直径可以根据电缆尺寸而变化。

27.在心轴34被正确定位的情况下,编织物切割轮30在低扭矩下朝向心轴34向内移动,直到编织物切割轮30接触心轴34,如图5所示。低扭矩定义为当编织物切割轮30接触心轴34时,能够以不会损坏心轴34的速度或力将编织物切割轮30移向心轴34的扭矩。当编织物切割轮30接触心轴34时,移动编织物切割轮30所需的电流增加。电流数据被发送到控制器56,从而允许控制器56识别出编织物切割轮30已经接触心轴34。当这种情况发生时,施加到编织物切割轮30上的扭矩停止或减小。在这个位置,编码器54将编织物切割轮30的位置

数据发送到控制器56。如果编织物切割轮30的电流数据和/或位置数据与参考心轴34的直径范围中的预期直径匹配,则电缆准备设备10进行到下一步骤。如果编织物切割轮30的电流数据和/或位置数据不匹配或不符合心轴34的直径范围,则工具不被验证,并且设备10警告用户或操作者,例如通过向用户或操作者显示错误信息。可以使用电流数据、位置数据或两者来确定编织物切割轮30是否已经遇到心轴34。

28.如果编织物切割轮30的位置与心轴34的直径匹配,则绝缘体切割刀片32在低扭矩下朝向心轴34向内移动,直到绝缘体切割刀片32接触心轴34,如图6所示。低扭矩被定义为当绝缘体切割刀片32接触心轴34时,能够以不会损坏心轴34的速度或力将绝缘体切割刀片32移向心轴34的扭矩。在绝缘体切割刀片32接触心轴34时,移动绝缘体切割刀片32所需的电流增加。电流数据被发送到控制器56,从而允许控制器56识别绝缘体切割刀片32已经接触心轴34。当这种情况发生时,施加到绝缘体切割刀片32上的扭矩停止或减小。在这个位置,编码器54将绝缘体切割刀片32的位置数据发送给控制器56。如果绝缘体切割刀片32的电流数据和/或位置数据与参考心轴34的预期直径范围匹配,则电缆准备设备10进行到下一步骤。如果绝缘体切割刀片32的电流数据和/或位置数据不匹配或不符合心轴34的直径范围,则工具不被验证,并且设备10警告用户或操作者,例如通过向用户或操作者显示错误消息。可以使用电流数据、位置数据或两者来确定绝缘体切割刀片32是否已经遇到心轴34。

29.如果绝缘体切割刀片32的位置与心轴34的直径相匹配,则包括编织物切割轮30和编织物切割轮30的刀片控制臂18返回到它们的原始位置,并且心轴34通过刀片控制机构12的开口14缩回。工具已经被验证,并且电缆准备设备10准备好被使用。

30.除了上述的工具验证过程之外,电缆准备设备10可用于执行工具校准过程,以在电缆准备过程中正确定位和放置工具,从而有助于电缆的正确准备。在一些实施例中,工具校准过程可以在工具验证过程期间、工具验证过程之后或者独立于工具验证过程进行。

31.在此过程中,心轴34从电缆准备设备10的背面穿过刀片控制机构12中的开口14插入。继续插入心轴34,直到心轴34的前部位于刀片控制臂18的安装部分26、28之间,如图1和图4所示。心轴34被选择为使得心轴34的直径是电缆加工中使用的已知直径。在不同的实施例中,心轴34的直径可以根据电缆尺寸而变化。

32.在心轴34正确定位的情况下,编织物切割轮30在低扭矩下朝向心轴34向内移动,如前所述,直到编织物切割轮30接触心轴34,如图5所示。当编织物切割轮30接触心轴34时,移动编织物切割轮30所需的电流增加。电流数据被发送到控制器56,从而允许控制器56识别出编织物切割轮30已经接触心轴34。当这种情况发生时,施加到编织物切割轮30上的扭矩停止或减小。在这个位置,编码器54将编织物切割轮30的位置数据发送到控制器56。位置数据由控制器56记录。然后,编织物切割轮30缩回到距心轴34的安全距离,以允许编织物切割轮30相对于心轴34旋转。

33.电缆准备设备10的刀片控制机构12由第二驱动轮48和第二马达50旋转,以将编织物切割轮30定位在心轴34的圆周上的不同位置上。编织物切割轮30再次在低扭矩下朝向心轴34向内移动,直到编织物切割轮30接触心轴34。当编织物切割轮30接触心轴34时,移动编织物切割轮30所需的电流增加。电流数据被发送到控制器56,从而允许控制器56识别出编织物切割轮30已经接触心轴34。当这种情况发生时,施加到编织物切割轮30上的扭矩停止或减小。在这个位置,编码器54将编织物切割轮30的位置发送给控制器56。该位置由控制器

56记录。

34.该过程重复若干次。这些位置由控制器56记录,并且计算平均值。这为编织物切割轮30提供了精确的校准系数。控制器56将使用编织物切割轮30停止前进的平均位置来产生将校准编织物切割轮30的定制偏移。尽管该过程被描述为计算编织物切割轮30的这些位置的平均值,但是在各种实施例中,编织物切割轮30可以通过记录编织物切割轮30的仅一个位置或者编织物切割轮30沿着心轴34的长度的若干个位置来校准。

35.在心轴34正确定位的情况下,绝缘体切割刀片32在低扭矩下朝向心轴34向内移动,如前所述,直到绝缘体切割刀片32接触心轴34,如图6所示。当绝缘体切割刀片32接触心轴34时,移动绝缘体切割刀片32所需的电流增加,从而允许控制器56识别到绝缘体切割刀片32已经接触心轴34。当这种情况发生时,施加到绝缘体切割刀片32上的扭矩停止或减小。在这个位置,编码器54将绝缘体切割刀片32的位置发送给控制器56。该位置由控制器56记录。绝缘体切割刀片32然后缩回至距心轴34的安全距离,以允许绝缘体切割刀片32相对于心轴34旋转。

36.电缆准备设备10的刀片控制机构12由第二驱动轮48和第二马达50旋转,以将绝缘体切割刀片32定位在心轴34的圆周上的不同位置上。绝缘体切割刀片32再次在低扭矩下朝向心轴34向内移动,直到绝缘体切割刀片32接触心轴34。当绝缘体切割刀片32接触心轴34时,移动绝缘体切割刀片32所需的电流增加,从而允许控制器56识别到绝缘体切割刀片32已经接触心轴34。当这种情况发生时,施加到绝缘体切割刀片32上的扭矩停止或减小。在这个位置,编码器54将绝缘体切割刀片32的位置发送给控制器56。该位置由控制器56记录。

37.该过程重复若干次。这些位置由控制器56记录,并且计算平均值。这为绝缘体切割刀片32提供了精确的校准系数。控制器56将使用绝缘体切割刀片32停止前进的平均位置来产生将校准绝缘体切割刀片32的定制偏移。尽管该过程被描述为计算绝缘体切割刀片32的这些位置的平均值,但是在各种实施例中,绝缘体切割刀片32可以通过仅记录绝缘体切割刀片32的一个位置或者沿着心轴34的长度记录编织物切割轮30的若干个位置来校准。

38.在校准之后,包括编织物切割轮30和编织物切割轮30的刀片控制臂18返回到它们的原始位置,并且心轴34通过刀片控制机构12的开口14缩回。控制器56能够非常精确地控制编织物切割轮30和绝缘体切割刀片32的位置。这种校准还允许将机器顺序发送到其他机器,它们将以类似的性能运行。

39.如前所述,工具验证和校准过程可以在不同的时间或同时进行。例如,编织物切割轮30或绝缘体切割刀片32在心轴34上的第一次接触也可以验证工具的正确安装。

40.在工具被正确地验证和校准的情况下,电缆学习过程可用于对控制器56编程,以正确地准备电缆。在该过程中,准备如图7所示的电缆60。准备好的电缆处于剥离后的状态,电缆60的第一部分64处的外绝缘护套62和箔完好无损,电缆60的第二部分66处的外绝缘护套62和箔被移除,电缆60的第三部分70处的编织物68被切割和移除,电缆60的第四部分74处的内绝缘体72被去除以暴露内导体76。

41.电缆60被放入电缆准备设备10中,电缆学习顺序或过程开始。线缆准备设备10的线缆夹(未示出)夹住线缆60并在刀片控制臂18之间移动线缆60。最初,电缆60被定位成使得电缆60的第一部分64处的外绝缘护套62位于绝缘体切割刀片32之间。然后,绝缘体切割刀片32在低扭矩下闭合在外绝缘护套62上,直到绝缘体切割刀片32接触外绝缘护套62,以

类似于上述的方式。低扭矩被定义为当绝缘体切割刀片32接触电缆60时,能够以不会损坏电缆的速度或力将绝缘体切割刀片32移向电缆60的扭矩。受控的扭矩将允许绝缘体切割刀片32接触电缆60的外绝缘护套62,而不切割它。控制器56将该位置记录为电缆外直径。

42.绝缘体切割刀片32反向并远离电缆60移动。在绝缘体切割刀片32被移除的情况下,电缆60被缩回,使得电缆60的编织物68被暴露的第二部分66被定位在绝缘体切割刀片32之间。然后,绝缘体切割刀片32在低扭矩下闭合在编织物68上,直到绝缘体切割刀片32接触编织物68,其方式类似于上述方式。受控的扭矩将允许绝缘体切割刀片32接触电缆60的编织物68,而不切割它。控制器56将该位置记录为编织物直径。

43.绝缘体切割刀片32反向并远离电缆60移动。在绝缘体切割刀片32被移除的情况下,电缆60被缩回,使得电缆60的内绝缘体72被暴露的第三部分70被定位在绝缘体切割刀片32之间。然后,绝缘体切割刀片32在低扭矩下闭合在内绝缘体72上,直到绝缘体切割刀片32接触内绝缘体72,其方式类似于上述方式。受控的扭矩将允许绝缘体切割刀片32接触电缆60的内绝缘体72,而不切割它。该位置被控制器56记录为内绝缘体直径。

44.绝缘体切割刀片32反向并远离电缆60移动。在绝缘体切割刀片32被移除的情况下,电缆60被缩回,使得电缆60的导体76被暴露的第四部分74被定位在绝缘体切割刀片32之间。然后,绝缘体切割刀片32在低扭矩下闭合在导体76上,直到绝缘体切割刀片32接触导体76,其方式类似于上述方式。受控的扭矩将允许绝缘体切割刀片32接触电缆60的导体76而不切割它。控制器56将该位置记录为导体直径。

45.利用测量的直径,电缆准备设备10可以确定安装的工具是否能够准备电缆60,如果能够,则创建适当的电缆准备顺序。

46.在各种实施例中,电缆准备设备10可以配备有位于废料管52(图3)中的“直通波束”传感器,以检测从电缆正确移除废料。该传感器也可以用于检测心轴34的存在。此外,该传感器可用于识别安装了哪个心轴34。如果每个独特的心轴尺寸具有独特的长度,则该传感器可以通过注意心轴34在向前移动时何时打断直通波束来识别心轴34。

47.虽然已经参考优选实施例描述了本发明,但是本领域技术人员将会理解,在不脱离所附权利要求书所限定的本发明的精神的范围的情况下,可以进行多种变化,并且等同技术方案可以替代其技术特征。本领域技术人员将会理解,本发明可以在对结构、布置、比例、尺寸、材料和部件有许多修改的情况下使用,或者在本发明的实践中使用,这尤其适用于特定的环境和操作要求,而不脱离本发明的原理。因此,目前公开的实施例被认为在所有方面都是说明性的,而非限制性的,本发明的范围由所附的权利要求书限定,并且不限于前述说明或实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。