无水织物染色方法和染料组合物1.本发明涉及织物染色方法、染料组合物和用于将疏水性涂层施用到染色的织物的方法。2.对织物施用疏水性处理通常是有利的。运动服、雨具、帐篷、防水油布和经常暴露于雨水、雪和/或冰或者另外需要斥水的其他织物是在得益于疏水性处理的织物制品的许多实例中。疏水性处理有助于织物脱落或排斥水和水基污物。3.wo2015/127479和wo2017/020018描述了某些疏水性处理以及用于将其施用到织物或其他物体的方法。已经发现这些疏水性处理非常有效,在保持透气的同时赋予优异的疏水性(并且有时赋予疏油性)特性。所施用的疏水性处理很耐反复的洗涤循环。4.尽管如此,已经发现疏水性织物处理,包括在wo2015/127479和wo2017/020018中描述的那些,以及其他,当施用于用常规水基染料染色的织物时通常表现不一致。特别地,常规染色的织物需要后续的漂洗循环以去除水基染色所需的化学成分,如乳化剂、ph调节剂、润湿剂和固色化学品(fixingchemical)。因为这些辅助添加剂被制造成在水浴中起作用,所以它们具有亲水性。如果简化了染色过程或漂洗步骤以节省水或过程时间,则痕量的这些亲水性化学品可能残留在染色的织物中(一旦将其干燥)。此残留物会损害随后为了防水而施用的疏水性化学过程,导致差的斥水处理。尽管wo2015/127479和wo2017/020018提到可以作为一步过程将染料添加到它们各自的疏水性织物处理中,但是已经发现获得差的色彩饱和度。染色的织物具有浅色或褪色的外观。5.部分由于成本和设备的限制,而且因为更彻底的洗涤步骤产生大量必须被清洁或处置的水性废物流,因此染色厂通常不愿意进行非常彻底的洗涤步骤。另外,含有染料的废水难以修复并且还可能存在健康危害(如果它污染了社区饮用水)。6.实际上,废物的产生和处置在商业织物染色工业中并且对于整个纺织工业都是非常重要的问题。不仅在染色后的洗涤步骤中而且在染色过程本身中产生大量的水性废物流。7.织物常规地以其中将织物浸入水性染浴中的过程进行染色。染料大部分是不溶于水的固体材料。这样,它们展现出从水性染浴中沉降出来的强烈趋势。通过向染浴中添加各种化学品(如表面活性剂、乳化剂和增稠剂)来缓解此问题,以使染料颗粒保持悬浮。通常,还添加其他化学品,包括各种亲水性聚合物(以制造用于热溶胶染色的热溶胶)螯合剂、流平剂、ph控制剂、消泡剂、固色化学品和还原剂。这些中的许多是水溶性的、水分散性的或以其他方式亲水性的。8.因此,常规的水基染色产生大量的有害废水,并且最常见作为分批过程进行。当染色过程完成时,或希望换成不同染料时,将染浴丢弃,并且然后必须清洁染料容器以从容器内表面去除残留染料。水基染浴的清洁是高度劳动密集型的。清洁染浴时以及从织物漂洗步骤产生另外的废水。9.另外,发明人已经了解到,如果漂洗水含有高的溶解的矿物质含量,则即使正确地进行,染色后的漂洗步骤也可能对后续的疏水性整理剂(hydrophobicfinish)具有有害影响。暴露于“硬”水之后干燥织物导致水溶性矿物质残留在织物上,这将损害外涂布的疏水性整理剂。因此,可以无漂洗地进行的染色方法具有很大的价值。10.在织物染色工业中,排放大量废水的需求是非常严重的问题。随着时间的流逝,随着政府以及非政府组织继续推动该工业朝着低排放或零排放的制造过程发展,此问题变得更大。因此,纺织工业已将无水染色确定为该工业的长期目标。11.水性染色方法具有其他严重的缺点。染浴定期变得耗尽染料,并且因此必须不时补充染料,尤其是如果染浴用于对多批织物进行染色。这必须小心地进行,因为染浴特性的变化(如染料浓度或ph的变化)会影响该方法并导致不一致的着色。由于每个地点的水的矿物质含量和ph不同,因此每个染厂需要调整其方法以适应水质差异。12.通常需要延长的批次时间,尤其当染色某些合成织物(如尼龙或聚酯)时。通常有必要在升高的温度(如80℃或一些情况下甚至在100℃至125℃)下进行染色步骤。因为必须加热大量的水,因此使用高温的需求极大地增加了方法的能量要求。在其中温度处于或高于水的大气压沸腾温度的情况下,变得有必要对染缸加压。这需要特殊的设备。此外,染色的湿织物接下来需要干燥,这需要更多的能量以在工业规模上完成。13.cn104278576a描述了使用十甲基环戊硅氧烷介质的热熔染色方法,其方式为将聚酯织物浸入染料中,然后将织物在水中浸泡,接着取出织物,干燥,在介质中添加纯分散染料并且将织物置于染浴中。14.参考文献如us3,504,996、us3,957,427、us4,132,522、us4,448,582、gb1,270,886和1,274,601描述了各种热溶胶染色方法。热溶胶染色是水性乳液浴方法,其中批料含有少量的乳化的有机相。该有机相可以含有例如水溶性有机聚合物,如脲-甲醛树脂、三聚氰胺-甲醛树脂、聚(乙烯基甲基醚/马来酸酐酰胺衍生物)或水溶性聚二醇。可以另外存在还原剂,如甲基氢聚硅氧烷。热溶胶染色方法可以通过使织物顺序通过“浸轧站”(在该站将其浸入热溶胶染浴中)并且然后通过各种加热站以首先干燥湿织物以去除水并且然后“固化”染料来连续地操作。在浴中浸渍后,将织物挤压(浸轧)以去除过量的液体。尽管具有能够连续操作的优点,但是热溶胶染色方法具有许多与水性分批染色相同的缺点。染浴必须补充;未使用的浴液必须丢弃;清洁设备时产生大量废物;需要能量来从织物去除水;以及需要染色后织物处理,以去除残留化学品和表面染料。15.对于水浴或热溶胶染色,存在已知的替代方法。例如,us7,731,763描述了超临界co2染色方法。用于实践此技术的设备由荷兰韦斯普的dycoo公司商业提供。此方法避免了使用水浴的许多问题,因为不需要水或表面活性剂,并且不需要将染色的织物干燥。然而,它需要极昂贵的高压设备来处理必要的操作压力(最高达3000psi),并且必须进行水基、染色后织物清洁或漂洗。这本质上也是分批法并且是仍然产生被染料污染的废水的方法。16.水浴染色的另一种替代方法是转印方法。转印是干燥方法,其避免了对浴的需求。替代地,先将染料施用到转印纸上。例如,这可以使用喷墨印刷或其他数字印刷方法来完成。然后将转印纸置于与织物接触。将染料在热量和机械压力的条件下转移到织物上。染料在这样的条件下升华以将颜色转移到织物上。17.连续转印方法例如在us8,870,972中进行了描述。将升华染料施用到两个转印片的每一个上。将要着色的纺织品夹在转印片之间。然后,如在热压机中那样,使夹层组件经受热量和机械压力的条件。染料升华使织物着色。18.如us8,870,972表明,转印与浴染非常不同。染料不使织物均匀着色。替代地,染料仅留在接触转印片的织物表面上并使其着色。当将染料施用到织物的一面时,仅该面变成有色的。因此,us8,870,972的方法允许并且实际上特别适合于生产在其相反面上具有不同颜色和/或图案或单面着色的织物。19.另外,使用水基染料或墨水进行印花。使用这些是因为使用不溶于水的染料将使后续的整理步骤(如,施用斥水整理剂)的使用复杂:染料将干扰后续的水基整理步骤。本质上,可以通过使用与水相容的化学过程或与水不相容的化学过程来完成纺织品整理。强烈希望将由染色和斥水整理组成的远离与水相容的化学过程的纺织品整理转变为与水不相容的化学过程,以便实现高度斥水和耐洗熨的整理处理。此外,第二个目标是消除染色操作中的废水而不产生任何二次污染。20.当仅将染料施用到织物的表面时,与将织物在浴中染色时的情况不同,颜色或图案变得易于磨损。许多合成织物的疏水性意指水基染料或墨水不渗透到纱线中,并且因此仅产生表面着色。此外,如us8,870,972中所述,转印方法需要使用转印片,这增加了复杂性和成本,特别是当尝试连续操作转印方法时。因此,转印不是水浴染色的合适替代方法,并且在商业上没有用于对卷物品进行染色或在其他大规模织物染色操作中使用。替代地,转印主要限于在已经在浴染过程中着色的织物上或在未染色的白色或自然色背景上产生图像(图案、印字、徽标、照片和其他艺术品)。21.对将疏水性涂层施用到常规染色的织物的问题的研究向本发明的发明人揭示了它与在水基染色方法中使用的残留化学品有关。如果未充分洗涤织物,则染浴中的表面活性剂和其他添加剂倾向于沉积在染色的织物上并留在染色的织物上。这些化学品(通常性质上是亲水性的)似乎干扰疏水性处理的施用或性能。22.因此,可以通过在施用疏水性处理之前彻底洗涤染色的织物来部分地解决该问题。但是此解决方案仅增加了产生的废物流的量。其还增加了成本并占用了清洁设备,降低了其生产率。因此,此解决方案是不受欢迎的。23.替代地,需要的是水浴染色的替代方法。从能量和原材料的角度来看,替代方法应该是有效的;能够以高速率使卷材或其他大量织物进行染色;能够使织物均匀且一致地染色;并避免使用大量必须在使用后处置或清洁的液体。当寻找环境友好的方法时,该方法不应涉及光化学活性和/或挥发性有机化合物(voc)。24.该方法应产生染色的织物,该织物可以容易地且一致地涂布有疏水性处理剂而无需在施用dwr涂层之前洗涤染色的织物。如wo2015/127479和wo2017/020018中所述的疏水性处理剂的非极性性质使得它们更易于渗透到合成纤维纱线中,因为纤维本身是非极性的。观察到这种情况,与其他水基整理方法相比,导致wo2015/127479和wo2017/020018的更好的耐磨性和耐洗熨性。尽管如此,使用水基染色方法损害那些疏水性处理剂的性能。希望开发染色方法,该方法在疏水性处理过程之前、不损害随后施用的疏水性处理剂的性能。25.在一方面,本发明是一种织物染色方法,其包括以下步骤:26.a.在10℃至100℃的温度下,以每平方米织物2.5至250克流体染料组合物的施用重量,使用非浸入法将该染料组合物施用于该织物的至少一个表面,其中该染料组合物包含a)在20℃至220℃的温度范围内为液体的载体相;所述载体相具有溶解或悬浮在其中的b)每升该染料组合物2.5至300克至少一种有机染料,该有机染料在低于130℃的温度下为固体并且具有130℃至220℃的升华或熔化温度,和27.b.通过将具有所施用的染料组合物的该织物加热到至少等于该至少一种有机染料的沸腾或升华温度的温度持续至少30秒的时间段来固化该染料组合物,使得该染料沸腾或升华并且其至少一部分被织物吸收、扩散进和/或化学键合到该织物,其中该染料组合物含有不超过5重量%的水和不超过5重量%的挥发性有机化合物,并且该染料组合物在25℃下具有至少10厘沲至至多5000厘沲的运动粘度。28.本发明提供了许多优点。染料施用步骤(步骤a)和固化步骤(步骤b)都可以连续进行,尽管如下所解释,在本发明的一些实施例中,固化步骤也可以分批进行。当步骤a和步骤b都连续操作时,该方法很快并且仅需要在操作设备中的短的停留时间。在一些实施例中,操作设备本身不是专门的,是廉价的并且容易获得。29.该方法基本上是非水性的,因此避免了使用水性染料组合物的缺点-大量废物、需要通过添加染料和其他化学品来更新浴液、需要干燥织物以及相关的能源成本。基本上所有的染料组合物都保留在织物中,因此该方法产生非常少的废物。30.清洁设备是容易的,并且产生很少的废物。涂层重量低,并且由于此和染料组合物的粘度,离开该方法的步骤a的涂布的织物是潮湿的,但是存在很少(如果有的话)过量的染料组合物从织物上滴下或转移到操作设备上。残留在涂布设备上的少量染料组合物容易被洗涤或擦去。在一些情况下,由于固化步骤期间染料的升华或挥发,固化步骤中使用的设备可能会被少量的有机染料污染。在大多数情况下,这可以通过热方式去除。31.即使染料组合物保留在织物中,通常也不需要在染色后洗涤织物以去除残留的表面化学品。类似地,也不需要“还原清洁”(用于去除残留的未固化染料的水性过程)。替代地,可以作为固化过程的一部分或通过第二次或后续热处理将残留的表面染料去除。这是重要的优点,特别是在其中要对织物施用后续整理的情况下。例如,染色的织物可以随后进行处理以使其斥水或斥油。在此方法中染色的织物在施用此类处理之前通常不需要事先清洁或漂洗。32.与转印不同,此方法是真正的染色方法,其中有机染料渗透到织物的纤维中,而不仅仅是表面处理。颜色是丰富、鲜艳并且均匀的;染色的织物展现出优异的色牢度、抗渗色,并且展现出很少的湿或干摩擦(crocking)。染色的织物在反复洗涤后具有很强的抗褪色性。染色的织物具有良好的“手感”和其他触觉特性。33.非常出人意料地,即使当将染料组合物仅施用到织物的一面时,也经常看到均匀的染色。34.除了这些其他优点之外,该方法还是通用的。其容易地允许简单地通过改变染料组合物将多种颜色施用于单一长度的织物。可以将不同颜色的染料施用到织物上以形成颜色共混物。35.在另一方面,本发明是一种流体染料组合物,其包含36.a)在20℃至220℃的温度范围内为液体的载体相;所述载体相具有溶解或悬浮在其中的37.b)每升该染料组合物2.5至300克至少一种有机染料,该有机染料在23℃下为固体并在130℃至210℃的温度下升华和/或沸腾,38.其中该染料组合物含有不超过5重量%的水和不超过5重量%的挥发性有机化合物并且该染料组合物在25℃下具有至少10厘沲至至多5000厘沲的粘度。39.在本发明的方法的步骤a中,使用非浸入法将流体染料组合物施用到织物上。“非浸入”方法意指在染料组合物施用步骤期间,织物没有浸没到染料组合物的浴中。这允许将染料组合物施用到织物上,而无需通过例如浸轧、挤压、抽真空或干燥来去除过量的材料。另外,不需要去除或蒸馏液化气体,如co2,其中一些气体总是向大气逸出。40.非浸入式施用方法的实例包括例如喷涂、刷涂、辊涂、狭缝模头涂布和刮刀涂布法。辊涂法,包括直接和/或胶印凹版涂布法,以及刮刀涂布法(包括气刀涂布法)是特别合适的。41.辊涂通过将流体染料组合物施用到辊如凹版辊的表面来进行。然后使织物与辊表面接触,以将流体染料组合物转移至织物的表面。凹版辊涂是使用雕刻辊促进染料转移的辊涂类型。雕刻控制涂层重量并且还提供最佳的施用均匀性。42.当在凹版辊涂布方法中进行步骤a时,可以使用直接、反向或胶印方法。在直接凹版涂布中,将流体染料组合物引入旋转雕刻辊的表面,如通过锅(pan),其中将辊部分浸没在流体染料组合物中,或者通过将流体染料组合物保持抵靠在辊上的一些其他附件。辊通常沿织物运动通过施用站的相同方向旋转。在将染料组合物施用到织物上之前,典型地抵靠凹版辊施用刀片以擦去任何过量的染料组合物。随着辊继续旋转,辊表面上的流体染料组合物在辊隙点处被引入到织物中。辊隙点典型地在雕刻辊与支承辊或其他固定元件之间形成。染料组合物通过辊隙力转移到织物,并且还通过辊张力部分“推入”到织物中。43.反向凹版涂布方法相似,不同之处在于凹版辊以相反的方向旋转。44.在胶印凹版涂布方法中,使用中间辊(“胶印辊”)将染料组合物从凹版辊转移到织物。通过使织物通过由胶印辊和支承辊或其他固定元件形成的辊隙,将染料组合物从旋转的凹版辊转移到旋转的胶印辊,并且从那里转移到织物。45.在刮刀涂布方法中,将一池(puddle)染料组合物施用到基底的表面。使织物穿过涂布站,其中染料组合物沉积在其顶表面上,并且将具有所施用的染料组合物的织物在刀下运输,该刀机械地或气动地将染料组合物计量至所需的涂层重量。浮刀、辊式刀(knife-over-roll)、固定台式刀(knife-over-fixed-table)和传送带式刀(knife-over-conveyor)配置以及各种气刀均是合适的。典型地,在刀的上游侧,在织物的顶表面上积聚了过量的染料组合物(有时称为“池”)。46.用于进行凹版涂布和刮刀涂布的器械是众所周知的,并且可从许多来源获得,如,创新机械公司(innovativemachinecorporation)(阿拉巴马州伯明翰(birmingham,alabama)),pyradia公司(安大略省圣休伯特(saint-hubert,ontario)),imc公司(新泽西州费尔菲尔德(fairfield,newjersey)),retroflex有限公司(威斯康星州赖茨敦(wrightstown,wisconsin)),yessingmachine公司(中国台湾省)和zimmerklagenfurt公司(奥地利)。47.将染料组合物在10℃至100℃的温度下施用到织物。优选的温度是10℃至50℃或20℃至40℃。尤其优选的温度是20℃至35℃。本发明的优点在于,可以在周围条件下在工厂环境中进行施用步骤。48.以每平方米织物2.5至250克染料组合物(gsm)的施用重量来施用染料组合物。在一些实施例中,施用重量可以是至少5gsm、至少10gsm、至少20gsm,并且在一些实施例中可以是最高达200gsm、最高达150gsm、最高达100gsm、最高达75gsm、最高达60gsm或最高达50gsm。49.可以一起选择染料组合物中一种或多种有机染料的施用重量和浓度,使得施用至少0.25gsm、至少0.5gsm或至少0.75gsm的有机染料。在一些实施例中,一种或多种有机染料的量为最高达5gsm、最高达2.5gsm、最高达1.5gsm或最高达1.25gsm。50.染料组合物的施用优选通过使织物连续移动通过其中施用染料的染料施用站而连续进行。这可以通过使用器械(如拉幅机、一个或多个驱动辊、环形带或类似器械)将织物拉过染料施用站来进行。51.在具有所施用的染料组合物的织物上进行固化步骤。通过将具有所施用的染料组合物的织物加热到至少等于一种或多种有机染料的沸腾或升华温度的温度持续至少30秒的时间段来进行固化。52.在一些实施例中,固化温度是至少140℃、至少150℃、至少160℃或至少170℃,并且在一些实施例中是最高达210℃、最高达200℃或最高达195℃。在一些实施例中,固化温度是最高达200℃,并且固化步骤之后是后续的步骤,其中将具有固化的染料组合物的织物加热至还更高的温度,如210℃至250℃。在此最后的步骤中,残留在织物表面的残留染料通过热方式去除或通过热分解和/或蒸发“烧掉”。53.在刚刚描述的温度条件下,固化时间至少为30秒。固化时间可以是至少1分钟、至少2分钟或至少3分钟,并且可以例如是最高达1小时、最高达30分钟、最高达15分钟、最高达10分钟、最高达8分钟或最高达6分钟。54.固化步骤可以在空气或惰性气氛如氮气,氩气,氦气等(或其任何两种或更多种的任何混合物)下进行。当固化步骤在空气下进行时,本发明的流体染料组合物优选具有如通过astmd92开杯法测量的至少220℃的闪点。55.优选使用非接触方法施用热量,即,其中通过加热的、非液化的气体或以辐射方式来供应热量而不是通过使织物与将热量传递给织物的加热的固体接触来供应热量的方法。56.在一些实施例中,固化步骤在大约大气压或略低于大气压下进行(例如像,至少90kpa绝对值至最高达202kpa或最高达125kpa绝对值)。在其他实施例中,固化步骤在升高的气压下进行。升高的气压可以是例如至少202kpa、至少500kpa或至少700kpa,并且可以例如是最高达10,000kpa、最高达5000kpa或最高达3500kpa,所有压力均为绝对值。当固化步骤在202kpa绝对值或更高的升高的气压下进行时,其优选如上所述在惰性气体下进行。在任何固化步骤超大气压下,惰性气体均应在所使用的方法压力下不液化(即,呈气态并且不呈液态或超临界状态)。57.在一些实施例中,固化步骤(b)连续进行。这可以通过使用如上关于染料施用步骤所述的器械使织物移动通过固化站来完成。58.本发明的涂布方法可以在一体化方法中进行,在该方法中,染料组合物的施用(步骤a)和步骤b都连续进行,其中使织物连续移动通过施用染料组合物的染料施用,并且然后使其连续移动通过固化站,在该固化站,使织物和所施用的染料组合物经受如刚刚所述的固化条件。这可以通过使用如关于染料施用步骤所述的合适的器械使织物移动通过染料施用和固化站来进行。59.在一些实施例中,固化步骤b在烘箱中进行。在这样的实施例中,优选将具有所施用的染料组合物的织物连续地移动通过烘箱,一起选择烘箱的长度和线速度(织物通过烘箱的移动速度),使得织物在烘箱中的停留时间是如上关于固化步骤的所述的。将具有所施用的染料的织物在烘箱中加热到上述固化温度。烘箱的类型不是特别关键的。所需的热量可以例如通过加热的气体、加热的热流体、以辐射方式(如通过红外灯或其他电磁能源)或其他合适的手段供应。60.尽管可以使用更高或更低的气压,但烘箱优选地在大约大气压下操作,如90kpa至125kpa的绝对值。在固化步骤期间,在烘箱中时,织物优选地经受很小的机械压力或不经受机械压力。织物上的机械压力在烘箱中的任何点可以例如不超过70kpa、不超过35kpa或不超过15kpa。在一些实施例中,此外,在烘箱中的固化步骤期间,织物可能从下方不被支撑,如当织物通过其边缘附接到拉幅机时的情况。61.在其他实施例中,固化步骤b如上所述在超大气压下、优选如上所述在密闭容器中和惰性气氛下进行。合适的容器是高压釜或能够处理压力的其他容器。该容器可以具有一个或多个气体口,可以通过这些气体口引入气体用于加压。在wo2017/020018(将其通过引用并入本文)的图1、2和3中描述了可用于进行步骤b的特定容器。施用染料组合物之后的织物可以被卷起或编成辫用于插入到这样的反应容器中。可以将织物定位在反应容器内的纺锤上,如wo2017/020018中所述。62.在优选的方法中,在染料施用步骤a与固化步骤b之间不进行洗涤、去除过量的流体(如通过拧、浸轧或挤压织物)、或干燥织物的步骤。本发明的优点是由于染料组合物的属性及其所施用的重量,这些步骤通常是不必要的。63.在固化条件下,有机染料沸腾或升华并且其至少一部分被织物和/或构成织物的纤维吸收,扩散进和/或化学键合到该织物和/或纤维,从而产生所需的着色。这样,本发明的方法是真正的染色方法,而不是涂布方法,其中着色剂存在于粘合剂中,该粘合剂在织物和/或构成纤维的外表面上形成表面层。典型地,染料组合物的载体相在纱线中具有至少部分溶解性。与水基表面处理相比,据信这使染料更彻底地传播到纱线中,实现真正的染色。另一个有益的效果是所施用和固化的染料不干扰疏水性涂层的后续施用。64.据信,至少一部分并且在大多数情况下基本上所有的载体相也被织物和/或构成织物的纤维吸收,扩散进和/或化学键合到该织物和/或纤维。这样,在固化步骤期间或由于固化步骤有很少或没有废液或固体流产生。清洁施用设备(辊、锅、刀片等)时,可能产生少量废物。此废物通常可以被再循环用于在该方法中的后续使用,特别是当用染料组合物的载体相或其组分清洗施用设备时。此外,很少的(如果有的话)载体相挥发或排放到大气中。挥发并涂布在用于进行固化步骤的设备内部的染料容易通过高温“闪蒸”过程或擦拭去除。65.当在密闭容器中进行固化时,有利的是将具有施用的染料组合物的织物包封在包裹物中以最小化在容器内表面上形成的染料残留物,从而减少后续清洁的需求。包裹物可以是未染色的引导织物的长度、袋子或其他附件,其可以是可变形的并且优选地是可渗透气体的。当织物被卷起时,包裹物可以是或包括一个或多个未染色的织物的最外圈,其通常足以减少或消除挥发性染料从织物卷中逸出。66.当在密闭容器中进行固化时,甚至可以同时固化涂布有不同染料组合物的织物,甚至具有不同着色染料的织物。在其中已施用不同着色染料的织物的多个部分在单个密闭容器中同时固化的情况下,优选地,如刚刚描述的单独包裹每个这样的部分,以防止发生颜色污染。67.在一些实施例中,沿织物的长度顺序地将单一长度的织物以两种或更多种不同的颜色染色。可以如上所述通过例如改变在单个施用站施用的染料组合物、或通过使织物通过第一施用站(在第一施用站仅将第一着色染料组合物施用到织物长度的一部分上)并且然后通过第二施用(其中将第二着色染料组合物施用到织物长度的第二部分)连续施用不同颜色的染料组合物。可以将织物连续地进料到固化烘箱中并如前所述进行固化。当织物要在密闭容器中固化时,有利的是将织物长度的一部分(相邻部分(相应的染料组合物已施用到其上)的中间)保持为未染色的。可以将一定长度的织物卷起在密闭容器中进行固化,未染色部分形成织物的一圈或多圈,这些圈将卷中相邻的染色部分分开,从而防止了固化步骤期间的颜色污染。68.本发明的涂布方法可用于使织物染色以产生纯色。以各种方式产生颜色共混物、图案和其他设计、徽标和不均匀的着色也是有用的。69.可以根据方法以不同的方式制造颜色共混物。在一些实施例中,两种或更多种不同的染料组合物(其各自在固化后产生不同的染料颜色)可以同时或连续地施用到织物并且然后如前所述固化织物。在这样的实施例中,一种或多种染料组合物可以被施用到织物的一面,并且一种或多种剩余的染料组合物可以被施用到织物的相反面。然而,也可以将所有染料组合物施用到织物的同一面。当形成共混物时,固化染料组合物的特别有用的方式是将具有所施用的染料组合物的织物卷起,并且然后使卷起的织物经受固化条件,特别是在密闭容器中。70.产生颜色共混物的另一种方式是在两种或更多种织物上涂布有不同的染料组合物,这些染料组合物在固化后产生不同的颜色。然后在使织物的涂布主表面彼此接触的情况下进行固化步骤。例如,这可以通过堆叠织物和/或将它们卷起或折叠在一起以形成具有不同织物的交替层的卷或堆叠物来完成。如前所述,在固化时,两种织物上都形成颜色共混物。71.在织物中产生不均匀着色的一种方法是刚刚描述的颜色共混方法的变体。如前所述,将第一染料组合物施用到织物上。如果织物本身要固化,则可以将此染料组合物均匀地施用到织物上,以便产生纯色。将产生不同颜色的第二染料组合物施用到第二织物上。第二织物在其主表面上具有开口。开口可以限定图案、设计或徽标(随机地布置或以其他方式布置)。第二织物可以是例如花边或网。然后,如前段所述,将具有施用的染料组合物的两种织物同时固化,同时使它们的主表面相互接触。在两种织物之间的接触点处形成颜色共混物,但在其他地方不形成,从而产生所需的不均匀着色。72.染料组合物包括有机染料和载体相。染料分散和/或溶解在载体相中(并且可以部分分散和部分溶解)。“染料”意指具有本文所述的热特性的任何固体着色剂。染料在载体相中可以是可溶的,部分可溶的或不溶的。如本说明书中所使用的,在“染料”与“颜料”之间没有区别,这两者均旨在包含在术语“染料”内。73.染料的存在量可以为例如每升流体染料组合物2.5至300克。优选的下限量是每升至少10克或每升至少20克。优选的上限量为每升最高达150克、每升最高达100克或每升最高达80克。74.有机染料的特征为在低于130℃的温度下为固体,这意味着它在这样的温度下不熔化、降解、沸腾或升华,在所有较低温度下在1个大气压(101kpa)下处于固态。有机染料在130℃至210℃、优选140℃至190℃的温度下升华和/或沸腾。有机染料可以具有或可以不具有低于升华或沸腾温度的熔化温度。通常认为所谓的“升华染料”不展现出任何这样的熔化温度;这些在本发明中完全有用。75.在一些实施例中,有机染料具有的分子量为300至800,尤其是350至700或400至600。76.合适的有机染料中包括优选的蒽醌染料、偶氮染料、二苯胺染料、硝基芳基氨基染料、香豆素染料、甲烷染料、萘并苯乙烯基染料、喹酞酮染料、甲瓒染料和苯并二呋喃酮分散染料,其具有前述热特性。77.醌染料的特征在于在其分子结构中具有至少一个醌单元,即,具有结构i的单元:[0078][0079]蒽醌染料的特征在于在其分子结构中包括至少一个蒽醌单元,即,具有结构i的单元:[0080][0081]在每种情况下,碳1-8和(在醌染料的情况下)10中的一个或多个被含杂原子的取代基取代,其中杂原子与蒽醌单元的所示碳原子键合。含杂原子的取代基可以相同或不同(如果多于一个)。与结构ii中的碳原子10键合的氧可以被氮取代,该氮可以被进一步取代。各种各样的这样的蒽醌染料是已知的;具有上述热特性的那些适合用于本发明。有用的醌和蒽醌染料中的是茜素(1,2-二羟基蒽醌)、氧砜蓝、c.i.活性蓝19、靛蒽醌(c.i.还原蓝4)、酸性蓝25、茜素红s、蒽红紫(antrapurpurin)、胭脂红酸、1,4-二氨基-2,3-二氢蒽醌、7,14-二苯并芘醌、二溴蒽缔蒽酮(dibromoanthathrone)、1,3-二羟基蒽醌、1,4-二羟基蒽醌、c.i.分散红9、c.i.分散红11、c.i.分散红15、c.i.分散红60桑酮、油蓝35、油蓝a、大黄素甲醚、醌茜绿ss、雷玛唑亮蓝r、c.i.分散紫4、c.i.分散紫26、溶剂紫13、1,2,4-三羟基蒽醌、还原橙i和还原黄1。[0082]偶氮染料的特征在于在其分子结构中具有至少一个r-n=n-r或r=n-nh-r单元。r基团优选为苯基、萘(napthaline)、蒽(anthacene)、或者中的一个或多个,其中任何这样的r基团的任何碳原子可以是取代的或未取代的。偶氮染料的实例包括酸性橙7、酸性红13、酸性红88、阿尔辛黄、诱惑红ac、比布列希猩红、俾斯麦棕y、棕ht、d&c红33、直接蓝1、直接蓝15、分散橙1、立索尔宝红bk、间胺黄、媒介棕33、媒介红19、油红o、橙色、橙色g、橙色ggn、颜料黄10、偶氮磺胺、红色2g、深红gn、溶剂红26、溶剂黄124、苏丹黑b、苏丹1、苏丹ii、苏丹iii、苏丹iv、苏丹红7b、苏丹红g、苏丹染剂、苏丹黄3g、日落黄fcf、酒石黄、金莲橙、锥虫蓝和黄色2g。[0083]一种或多种有机染料分散和/或溶解在载体相中。载体相由一种或多种构成材料组成,这些构成材料当组合时形成具有若干种特性的液相。除了任何溶解的染料外,出于本发明目的,染料组合物液相的所有组分都被认为是载体的一部分。它在20℃至220℃的温度范围内为液体。载体相不含水,或者如果存在水,则水构成染料组合物重量的不超过5重量%。载体相不含如下定义的挥发性有机化合物(voc),或者,如果存在任何voc,则voc构成染料组合物的不超过5重量%。染料组合物在25℃下具有至少50厘沲至最多5000厘沲的粘度。[0084]在一些实施例中,载体相包括至少一种聚二甲基硅氧烷,该聚二甲基硅氧烷在25℃下具有至少10厘沲的运动粘度,如使用tainstrumentsar系列流变仪或等效装置通过动态旋转流变学所测量的。聚二甲基硅氧烷可以是直链的,环状的,支链的或其某种组合。它可以具有各种端基,如烃基(甲基或其他烷基、苯基等)或功能性端基。聚二甲基硅氧烷具有的运动粘度可以为至少25厘沲(cst)、至少50cst、至少90cst、至少300cst或至少350cst,并且例如,最高达5,000cst、最高达2,000cst或最高达1250cst。硅氧烷化学中不同的聚合物链长导致不同的粘度。不与水混溶的聚硅氧烷是优选的。本文中,如果材料在25℃下以1:1的体积比与水混合并且然后在该温度下不搅拌下静置,其没有明显地与水发生相分离持续至少30秒,则该材料是“与水混溶的”。[0085]当存在时,聚二甲基硅氧烷可构成流体染料组合物重量的至少5%。在特定的实施例中,聚二甲基硅氧烷可构成流体染料组合物重量的至少7.5%、至少10%、至少60%或至少75%。它可以构成其重量的最高达98%、最高达96%、最高达95%或最高达93%。在其中不存在烯键式不饱和自由基可聚合单体或该单体构成染料组合物重量的不超过5%的特定实施例中,聚二甲基硅氧烷构成染料组合物重量的50%至95%或60%至93%。在其中烯键式不饱和自由基可聚合单体构成染料组合物重量的15%或更多的其他实施例中,聚二甲基硅氧烷构成染料组合物重量的5%至30%或7%至20%。[0086]在一些实施例中,载体相包括至少一种烯键式不饱和自由基可聚合单体(即,具有-cr=ch2基团的乙烯基单体,其中r是氢或通过另一个碳原子键合至所示碳原子的基团以形成碳-碳键)。在这样的实施例中,乙烯基单体可以构成例如染料组合物重量的至少2.5%、至少5%、至少15%或至少20%,并且可以构成例如其最高达60%、最高达50%、最高达40%或最高达30%。[0087]乙烯基单体包括,例如,乙烯基芳族化合物、α-烯烃、丙烯酸酯单体、甲基丙烯酸酯单体、丙烯酰胺、乙烯醇、乙烯基卤化物和乙烯基酯。[0088]在一些实施例中,全部或部分乙烯基单体是具有直链或支链脂族、脂环族、芳族或含有至少8、至少10或至少12个碳原子的基团的疏水性单体。烃基可含有,例如,8至24个碳原子、或10至20个碳原子、或12至18个碳原子。在一些实施例中,该烃基是具有8至24、10至20或12至18个碳原子的直链烷基或烯基。在一些实施例中,该烃基是部分或全氟化的,并且含有8至24、优选10至20个碳原子。[0089]该一种或多种疏水性单体优选地具有30℃下每100重量份水不大于2重量份、更优选不大于1重量份、并且还更优选不大于0.25重量份的水中的溶解度。优选地水可溶于该一种或多种疏水性单体中至30℃下每100重量份该一种或多种单体不大于2重量份、更优选不大于1重量份并且更优选不大于0.25重量份的程度。[0090]疏水性单体的实例包括但不限于以下中的一种或多种:丙烯酸辛酯、甲基丙烯酸辛酯、丙烯酸癸酯、甲基丙烯酸癸酯、丙烯酸月桂酯、甲基丙烯酸月桂酯、丙烯酸十八烷基酯、甲基丙烯酸十八烷基酯、丙烯酸2-(全氟己基)乙酯、丙烯酸2-(全氟辛基)乙酯、丙烯酸2-(全氟癸基)乙酯、甲基丙烯酸2-(全氟己基)乙酯、甲基丙烯酸2-(全氟辛基)乙酯、甲基丙烯酸月桂酯、甲基丙烯酸硬脂酯、甲基丙烯酸2-(全氟癸基)乙酯、2-(全氟辛基)乙基三氯硅烷和乙烯基萘。[0091]如果存在,则疏水性单体优选构成染料组合物总重量的不超过10%、不超过5%或不超过1%。[0092]优选地,至少一部分或全部乙烯基单体是含有两个或更多个自由基可聚合的烯键式不饱和基团的交联单体。这样的交联单体的烯键式不饱和基团可以是丙烯酸酯和/或甲基丙烯酸酯基团。交联单体的具体实例包括具有2至50、2至20或4至12个碳原子的多元醇的丙烯酸酯和/或甲基丙烯酸酯,如1,4-丁二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、1,8-辛二醇二丙烯酸酯、环己烷二甲醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、甘油三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇四丙烯酸酯、二季戊四醇六丙烯酸酯以及相应的甲基丙烯酸酯。[0093]流体染料组合物可以含有自由基引发剂,当流体染料组合物为乙烯基单体时,该自由基引发剂是优选的。自由基引发剂优选为热-和/或uv-活化的。适合的自由基引发剂包括,例如,1)酰基过氧化物,如乙酰基或苯甲酰基过氧化物,2)烷基过氧化物,如枯基、二枯基、月桂酰基、或叔丁基过氧化物,3)氢过氧化物,如叔丁基或枯基氢过氧化物,4)过酸酯,如叔丁基过苯甲酸酯,5)其他有机过氧化物,包括酰基烷基磺酰基过氧化物、二烷基过氧二碳酸酯、二过氧缩酮、酮过氧化物、或1,1-双(叔丁基过氧基)-3,3,5-三甲基环己烷,6)偶氮化合物,如2,2'-偶氮二异丁腈(aibn)或2,2'-偶氮双(2,4-二甲基戊腈)、4,4'-偶氮双(4-氰基戊酸)、或1,1'-偶氮双(环己甲腈),7)各种四嗪以及8)各种过硫酸盐化合物,如过硫酸钾。22℃下是固体的自由基引发剂是优选的,如具有在60℃或更高的温度下10小时半衰期的那些。具有至少100℃的1分钟半衰期温度的那些是尤其优选的。在一些实施例中,自由基引发剂还可具有在100℃下至少一分钟的半衰期或者在100℃下至少6分钟的半衰期。自由基引发剂的有用量为流体染料组合物总重量的0.1%至5%。[0094]在替代实施例中,载体相不含烯键式不饱和自由基可聚合单体,或者,如果存在这样的单体,则它们构成染料组合物的小于2.5重量%。在这样的实施例中,流体染料组合物优选含有不超过0.1重量%的自由基引发剂,并且可以不含自由基引发剂。[0095]在一些实施例中,载体相包括一种或多种脂族多元醇,其具有的式重量(在纯化合物的情况下)或重均分子量(在聚合物的情况下)为最高达1500、最高达1200、最高达1000、最高达600、最高达500和/或最高达250g/mol。出于本发明目的,多元醇是具有至少2个羟基的化合物。多元醇可以具有最高达8个、最高达6个、最高达4个或最高达3个羟基。多元醇优选在23℃下为液体。这样的多元醇的实例包括甘油、乙二醇及其低聚物和聚合物(如二乙二醇、三乙二醇和具有的重均分子量为150至1500、尤其150至1000、150至600或150至250g/mol的高级聚乙二醇),丙二醇及其低聚物和聚合物(如二丙二醇、三丙二醇和具有的重均分子量为200至1500、尤其200至1200、200至600或200至350g/mol的高级聚丙二醇)、1,4-丁二醇、三羟甲基乙烷、三羟甲基丙烷等。聚乙烯、聚乙烯的低聚物、并且尤其是具有如上所述分子量的聚(乙二醇)是优选的脂族多元醇,其与丙二醇和/或丙二醇低聚物或聚合物(具有如上所述分子量)的混合物也是优选的。[0096]当存在时,一种或多种脂族多元醇可以例如构成流体染料组合物总重量的至少10%、至少20%或至少30%,并且其最高达95%、最高达60%或最高达50%。[0097]在一些实施例中,载体相包括羧酸酯,其具有最高达1000的分子量和如通过astmd92开杯法确定的至少120℃的闪点。该羧酸酯可以是,例如,i)c12-24直链或支链烷基、烯基或聚烯基单或多羧酸的c1-4烷基酯,ii)脂肪酸单、二或三甘油酯,或i)和ii)的混合物。例如,羧酸酯i)可以是饱和脂肪酸(如月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、花生酸、山萮酸、二十四酸或癸二酸)的甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基酯。在一些实施例中,酯的羧酸部分是直链的,并且可以是直链且饱和的。羧酸酯i)可以是肉豆蔻油酸、棕榈油酸、顺式-6-十六碳烯酸(sapienicacid)、油酸、异油酸、亚油酸、反式亚油酸、α-亚麻酸、花生四烯酸、二十碳五烯酸、芥酸或二十二碳六烯酸的甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基酯。肉豆蔻酸异丙酯是特别有用的羧酸i)。[0098]羧酸酯(ii)包括具有8至24个、尤其8至18个碳原子的脂肪酸的单-、二-或三-甘油酯,包括月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、花生酸、山萮酸、二十四酸、肉豆蔻油酸、棕榈油酸、顺式-6-十六碳烯酸、油酸、异油酸、亚油酸、反式亚油酸、α-亚麻酸、花生四烯酸、二十碳五烯酸、芥酸或二十二碳六烯酸的甘油酯。羧酸酯(ii)中是植物油和动物油,如蓖麻油、低芥酸菜籽油、橄榄油、亚麻籽油、玉米油、棉籽油、棕榈油、花生油、红花油、芝麻油、大豆油、向日葵油、杏仁油、山毛榉坚果油、巴西坚果油、榛子油、澳洲坚果油、山核桃油、松子油、开心果油、核桃油、南瓜籽油、西柚籽油、柠檬油、鳄梨油、可可脂和橙油。[0099]羧酸酯可以是室温(25℃)的液体或固体;如果是固体,则载体相包括另外的材料,使得形成载体相的材料混合物是具有本文所述属性(包括对水和voc含量的限制)的流体。[0100]如果存在的话,羧酸酯可以构成流体染料组合物重量的至少5%、至少10%或至少15%、并且可以构成其重量的最高达80%、最高达70%、最高达60%或最高达50%。[0101]在一些实施例中,载体相包括有机增稠剂。这样的增稠剂应该与载体相的其他组分混溶。有用的增稠剂的实例包括聚丙烯酸酯聚合物、瓜尔豆胶、纤维素胶、黄原胶、纤维素醚、纤维素酯、聚乙烯醇、苯乙烯-丁二烯聚合物和聚氨酯低聚物。当存在时,这样的增稠剂的存在量是使得流体染料组合物具有如本文所述的粘度。当存在时,增稠剂的量可以是例如流体染料组合物重量的至少1%、至少5%或至少10%、并且可以是例如其重量的最高达30%、最高达25%或最高达20%。[0102]载体相的另一有用组分是表面活性剂,其可以是阴离子或非离子的。非乙氧基化表面活性剂的实例包括大豆卵磷脂和硬脂酰基乳酰乳酸钠以及羧酸盐如月桂酰硫酸钠。表面活性剂可以被乙氧基化。乙氧基化表面活性剂的特征在于具有一个或多个聚(氧乙烯)链。这样的乙氧基化表面活性剂的实例包括环氧乙烷/环氧丙烷嵌段共聚物;环氧乙烷/环氧丁烷嵌段共聚物、聚氧乙烯(10-100)脱水山梨糖醇单羧酸盐,其中羧酸盐基团为具有8至24个碳原子的直链或支链、饱和或不饱和脂肪酸残基;等。如果存在的话,这样的表面活性剂可以构成流体染料组合物总重量的最高达10%。当存在时,在相同的基础上,优选的量为0.1%至10%或0.1%至8%。[0103]在一些实施例中,载体相包括如上所述的至少一种脂族多元醇、至少一种如上所述的交联单体和至少一种自由基引发剂。在这样的实施例中,脂族多元醇优选为乙二醇或其低聚物或聚合物,尤其是具有如上所述分子量的聚(乙二醇),或其与丙二醇或丙二醇的低聚物或聚合物(再次具有如前所述的分子量)中的至少一种的混合物。特定的脂族多元醇是聚(乙二醇)与丙二醇的混合物。交联单体优选包括聚丙烯酸酯单体。在这样的实施例中,一种或多种脂族多元醇可以构成例如流体染料组合物的总重量的10%、至少20%或至少30%,并且其最高达75%、最高达60%或最高达50%;交联单体可构成例如流体染料组合物重量的至少15%或至少20%,并且可构成其例如最高达60%、最高达50%、最高达40%或最高达30%。自由基引发剂的存在量如上所示。在这样的实施例中,聚二甲基硅氧烷也可以例如以流体染料组合物的重量的0%至30%、5%至20%或7%至20%的量存在。如果存在的话,任选的表面活性剂可以构成这样的流体染料组合物重量的0.1至8重量%。[0104]在另一个具体的实施例中,流体染料组合物含有(基于总重量)15至50重量%的具有如前所述分子量的聚(乙二醇)和0至50%的单、二或三丙二醇(其中聚(乙二醇)和单、二或三丙二醇一起构成流体染料组合物总重量的30%至65%)以及20%至60%的一种或多种交联丙烯酸酯单体(如二丙烯酸1,6-己烷酯)。这样的特定实施例可以含有例如0至30重量%,5至20重量%或7至20重量%的聚二甲基硅氧烷。它任选地含有例如0.1至8重量%的表面活性剂。在这样的特定实施例中存在的染料的量是如上所示。[0105]在替代实施例中,载体相包括聚二甲基硅氧烷和羧酸酯二者。在这样的实施例中,聚二甲基硅氧烷可构成例如流体染料组合物重量的15%至90%、30%至90%或50至90%,并且羧酸酯可构成其重量的2.5%至75%、2.5%至45%或2.5%至35%。[0106]在特定的实施例中,载体相包括聚二甲基硅氧烷,具有最高达1000的分子量和如通过astmd92开杯法确定的至少120℃的闪点的羧酸酯和增稠剂。在特定的实施例中,聚二甲基硅氧烷可以构成例如流体染料组合物重量的至少50%;增稠剂可以构成流体染料组合物重量的5%至25%,并且羧酸酯可以构成流体染料组合物的1至25重量%。[0107]基于染料组合物的总重量,流体染料组合物含有不超过5%的水。在相同的基础上,优选的量是不超过1%、不超过0.5%或不超过0.25%,并且流体染料组合物可以不含水。[0108]流体染料组合物含有不超过5重量%的挥发性有机化合物(voc)。“voc”意指在1个大气压(101.3kpa)下具有120℃或更低的沸腾温度且参与大气光化学反应的任何含碳化合物,但不意指根据美国联邦法规(uscodeoffederalregulation)40cfr§51.100(s)(1)截至本文件提交之日豁免的任何这样的化合物。流体染料组合物优选含有不超过其2重量%并且更优选不超过其1重量%,并且可以不含。“voc”也不适用于在此实例中通过自由基聚合过程转化为聚合物的可聚合单体。[0109]基于流体染料组合物的重量,流体染料组合物优选含有不超过2.5重量%的蜡(如聚乙烯蜡、蜂蜡、羊毛脂、巴西棕榈蜡、小烛树蜡、小冠椰子蜡、甘蔗蜡、霍霍巴蜡、表皮蜡、椰子蜡、石油蜡、石蜡等),其具有大于22℃的熔化温度。在相同的基础上,它可以含有不超过其1重量%或不超过其0.5重量%或0.25重量%。[0110]流体染料组合物可以包括以上未提及的其他成分,如一种或多种在一个大气压下具有高于120℃的沸腾温度的有机化合物,该有机化合物不包括在前述类别的载体相成分的任一种中;和/或一种或多种在25℃下为液体、在一个大气压下具有30℃至120℃的沸腾温度、并且根据美国联邦法规40cfr§51.100(s)(1)的截至本文件提交之日豁免的有机化合物。这样的任选成分的实例包括丙酮、二氯甲烷、甲酸甲酯、2-氨基-2-甲基-1-丙醇;乙酸叔丁酯;碳酸丙烯酯、碳酸二甲酯、乙酸甲酯。这样的其他成分可构成,例如,流体染料组合物总重量的最高达35%、最高达25%、最高达15%、最高达10%、最高达5%、最高达2.5%或最高达1%,再次前提是该染料组合物具有本文所述的属性。[0111]流体染料组合物在25℃下具有10至5000厘沲的运动粘度。优选的粘度为至少50厘沲或至少100厘沲。使用tainstrumentsar系列流变仪或等效装置通过动态旋转流变学方便地测量粘度。使用chatelier型比重瓶方便地进行密度测量。[0112]本发明的流体染料组合物优选具有如通过astmd92开杯法测量的至少220℃的闪点。[0113]织物是优选为纤维的纺织品。“纤维的”意指纺织品的表面由至少一种类型的长丝或纤维构成或者包括这些长丝或纤维。长丝可以具有例如0.25至1000、优选0.5至600或0.75至300的旦尼尔。长丝可以成形为纱线。可以将多孔基底的长丝或纱线,例如,机织、针织、缠绕(entangle)、打结(knot)、毡制(felt)、胶合或以其他方式形成为具有被传送通过本发明方法的足够的机械完整性的织物、无纺布或纺织品。这样的织物包括纤维,这些纤维可以是,例如,天然纤维,如棉、大麻、羊毛、亚麻、蚕丝、天丝、人造丝、皮革、竹子、纤维素等,或合成纤维,如尼龙、对-或间-芳族聚酰胺、聚丙烯、聚酯(包括pet)、聚乙酸酯、聚丙烯酸、聚乳酸、纤维素酯,或其他纤维以及以上中的任何两种或更多种的共混物。它可以是光滑或起绒的织物并且它可以含有少量(最高达50重量%、优选最高达20重量%或最高达3重量%)的可伸展的纤维,如弹性纤维(elastane)、莱卡弹力纤维(lycra)、或聚醚-聚脲聚合物如斯潘德克斯弹力纤维(spandex)。[0114]本发明特别适合于染色合成织物,例如像聚酯织物、聚酯共混物(如尼龙/聚醚-聚脲共聚物共混物)、聚酰胺(包括尼龙)织物、聚酰胺共混物(如尼龙/聚醚-聚脲共聚物共混物)、棉/聚酰胺共混物(如棉尼龙共混物)、棉/聚酰胺/聚醚-聚脲共混物、棉/聚酯共混物和棉/聚酯/聚醚-聚脲共混物。[0115]在根据本发明染色之前,该织物可具有至少0.2立方英尺/分钟/平方英尺(0.001016m/s)的透气度(如根据astmd737,使用sdlatlasm021a或等效仪器和38cm2测试面积测量的)。更优选地,织物具有至少10(0.0508)、至少50(0.204)、至少75(0.3060)或至少130(0.6604)英尺/分钟/平方英尺(m/s)的透气度。多孔织物的透气度可以是任何更高的值,如最高达200立方英尺/分钟/平方英尺(1.016m/s)。[0116]本发明特别适合用于处理纺织品卷材。当纺织品呈片或卷材的形式时,它应具有不大于约12mm的厚度、并且优选地具有不大于4mm或不大于2mm的厚度。纺织品可以具有任何更小的厚度,只要它具有通过该方法进行实施的足够的机械完整性。在一些实施例中,将流体染料组合物施用到纺织品辊物品上,这些物品可具有100mm或更大,如1600mm至7米或更大的宽度。[0117]该方法不限于卷材织物。折叠的或展开的纺织品片可以被用作基底,如可以被用作具有纺织品组分的成品。本发明对于将涂层施用到衣物如衬衫、裤子、毛衣、外套、长袖运动衫、手套、帽子、围巾、腿-和手臂-暖套(warmer)和长袜、以及鞋子和其他鞋类、窗帘、被褥和其他纺织品材料的物品上是有用的。[0118]根据本发明染色的织物展现出丰富、鲜艳的颜色。容易实现颜色均匀性。[0119]染色的织物展现出优异的色牢度。根据干摩擦等级(aatcc8方法),染色的织物通常达到至少3.5、至少4.0或至少4.5的色牢度和至少为3.0且通常至少4.0或至少4.5的湿摩擦等级(aatcc8方法)。[0120]根据iso105-e01进行测试时,染色的织物通常展现出至少4.0且通常至少4.5的对于水的色牢度(颜色变化)等级。在相同的测试中,染色的织物相对于醋酸纤维、棉、尼龙、聚酯、丙烯酸类物质和羊毛多纤维织物通常展现出至少3.5、至少4.0或至少4.5的染色等级。[0121]染色的织物通常展现出至少4.0且通常至少4.5的对于洗涤的色牢度(颜色变化)等级(aatcc61-2a)。在相同的测试中,染色的织物相对于醋酸纤维、棉、尼龙、聚酯、丙烯酸类物质和羊毛多纤维织物通常展现出至少3.5、至少4.0或至少4.5的染色等级。[0122]染色的织物通常展现出至少4.0且通常至少4.5的对于汗液的色牢度(颜色变化)等级(iso105-e04酸测试)。在相同的测试中,染色的织物相对于醋酸纤维、棉、尼龙、聚酯、丙烯酸类物质和羊毛多纤维织物通常展现出至少3.5、至少4.0或至少4.5的染色等级。[0123]染色的织物通常展现出至少4.0且通常至少4.5的对于汗液的色牢度(颜色变化)等级(iso105-e04碱性测试)。在相同的测试中,染色的织物相对于醋酸纤维、棉、尼龙、聚酯、丙烯酸类物质和羊毛多纤维织物通常展现出至少3.5、至少4.0或至少4.5的染色等级。[0124]染色的织物在10次洗涤后、15次洗涤后、20次洗涤后并且甚至25次洗涤后,通常展现出至少4.0并且通常至少4.0或至少4.5的外观等级(ltd-37测试)。[0125]随后可以用各种处理对染色的织物进行处理,如对于其预期的最终用途可能是希望的或必要的。这样的处理的实例包括疏水性处理,以赋予斥水性和/或疏水性特性;疏油处理,以减少油脂的吸收或着色和/或赋予对油脂的排斥性;超疏水性处理,其赋予非常高(》130°)的水滴与处理过的基底的表面的接触角;亲水性处理,以增加吸水性或润湿性;各种胶料;阻燃处理;抗菌处理;uv吸收剂和/或uv反射剂(reflector)处理;抗皱剂;织物柔软剂和/或防擦伤处理;软化处理;杀虫剂和/或驱虫剂处理,法医化学标记物处理。[0126]特别地,已经发现根据本发明染色的织物可以容易且有效地用疏水性处理剂进行处理。根据本发明的方法,在织物被染色并且染料已经被固化之后,如果必要的话,适当地施用和固化这样的疏水性处理剂。特别有用的疏水性处理剂包括wo2015/127479和wo2007/020018中所述的那些,尤其是包括以下的疏水性处理剂:i)硅油,ii)至少一种每分子具有只一个可聚合基团的自由基可固化单体,该自由基可固化单体具有至少一个具有至少八个直接或间接键合到可聚合基团上的碳原子的烃基,其中该烃基可为非氟化的、部分氟化的或全氟化的,该自由基可固化单体具有等于或大于100℃的沸腾温度,iii)至少一种具有至少两个自由基可固化的可聚合基团和等于或大于100℃的沸腾温度的交联单体,以及任选地iv)至少一种蜡。本发明的非常显著的优点是,后续的疏水性处理剂可以施用到染色和固化的织物,而没有任何中间洗涤织物的步骤并且没有常规完成的水基染色的不利影响。[0127]以下的实例旨在说明本发明而不限制其范围。除非另有指示,否则所有份数和百分比都按重量计。[0128]实例1[0129]通过在实验室混合器中混合2份蒽醌染料(来自大陆红(continentalred)的红70027)、30份1000cst聚二甲基硅氧烷(pdms)、8份瓜尔豆胶和1.5份肉豆蔻酸异丙酯来制备流体染料组合物。流体染料组合物每升含有约5g染料。流体染料组合物的粘度在25℃下为1000至5000厘沲。然后使用此流体染料组合物对高韧性(ht)机织聚酯织物进行染色。ht织物是使用常规的水基染色的最难染色的织物之一。另外,在本领域中众所周知的是由于增加的摩擦和不褪色问题,红色染料倾向于是最难使用的染料。[0130]将聚酯织物安装在拉幅机上,通过拉幅机上的销钉将其以织边固定在每边上。然后将如此安装的织物拉过染料施用站,在该站,将流体染料组合物刚好在刀辊型刀片器械上游倒到织物上。调整刀片器械以将涂层重量计量为每平方米30至60克。涂布在25÷3℃下进行。在织物的整个宽度上施用均匀的流体染料组合物涂层。重要的是,在施用时,流体染料组合物在涂布站不通过织物并与下面的辊接触。[0131]然后,拉幅机在空气中将具有施用的流体染料组合物的织物连续运输到多区域大气烘箱中,而无需任何中间处理步骤(如浸轧、干燥、洗涤等)。区域温度设置为195℃,其中最终区域设置为210℃。选择线速度,使得在该区域的195℃区域中的停留时间为4分钟,并且在210℃区域中的停留时间为1分钟。[0132]流体染料组合物在烘箱的195℃区域中固化。在烘箱的210℃区域中,留在织物表面上的残留染料以热方式去除。这消除了任何干擦问题,并且还去除了在施用后续疏水性处理剂之前漂洗的需求。然后,在施用疏水性处理剂之前,在不进一步处理情况下(特别是不漂洗或洗涤情况下)将织物冷却并卷起。[0133]即使在初始施用步骤期间流体染料组合物不渗透通过织物,固化的织物在两侧均被染色,在正面与背面之间没有可察觉的色度差。[0134]疏水性处理剂被施用到染色的织物。疏水性处理剂包括丙烯酸十八烷基酯、1,6-己二醇二丙烯酸酯、二季戊四醇五/六丙烯酸酯、丙烯酸月桂酰酯和聚二甲基硅氧烷的混合物。使用凹版辊以每平方米15克的涂层重量对织物的每一面施用疏水性处理剂。按照美国专利9,902,874中概述的程序,将涂布的织物卷到梁上并且然后在500psi(3.447mpa)的氮气压力下在100℃下固化30分钟。[0135]对染色的织物进行以下评价:根据aatcc8,针对摩擦(湿和干)的色牢度;根据iso105-e01,针对水的色牢度,根据aatcc6121针对洗涤的色牢度),根据iso105-e04,针对汗液(酸和碱)的色牢度以及根据ltd-37洗涤25次洗涤后的外观。结果如表1中所指示。行业标准示于“要求”列中以供参考。[0136]还使用aatcc22喷涂测试(等级0至100)和邦德斯曼(bundesmann)iso9865斥水性测试(等级1-5)对无水染色方法后施用的疏水性处理的斥水性能和耐洗熨性进行了测试。行业“最佳实践”要求在3次洗涤后iso9865等级为2.5。没有超过3次洗涤的标准,因为以前的疏水性处理不能提供超过3次洗涤的超过1的iso9865等级。结果示出经过10次并且甚至更多次的洗涤的高性能(至少2.5级)。所有具有后续疏水性处理的常规染色的织物在5次或更多次洗涤后均没有通过iso9865测试。[0137]表1[0138][0139][0140]还使用aatcc22喷涂测试(等级0至100)和邦德斯曼iso9865斥水性测试(等级1-5)对无水染色方法后施用的疏水性处理的斥水性能和耐洗熨性进行了测试。行业“最佳实践”要求在3次洗涤后iso9865等级为2.5。结果显示根据aatcc22喷涂测试以100喷涂等级的经过10次洗涤的高性能(至少4.2等级),其中使12-13ml的水通过织物。具有后续疏水性处理的常规染色的织物在5次或更多次洗涤后均没有通过iso9865测试。[0141]实例2-17[0142]流体染料组合物的载体相是通过混合表2中所指示的成分制成的。在每种情况下,染料是前一实例中所述的来自大陆红的红70027,将其以每升流体染料组合物30-60克的水平添加到载体相中。在所有情况下,粘度在25℃下在50至5000厘沲的范围内。将流体染料组合物以前一实例中所述的通用方式施用到织物样品并固化。没有施用疏水性处理。[0143]在表2中:[0144]peg200为200重均分子量(通过gpc)的聚(乙二醇);[0145]hda是95份1,6-己烷二丙烯酸酯和5份自由基引发剂的混合物;[0146]la是95份丙烯酸月桂酰酯和5份自由基引发剂的混合物;[0147]ds是癸二酸二辛酯;[0148]pg是单丙二醇;并且[0149]pdms是如所述的聚二甲基硅氧烷,其在25℃下具有10厘沲的粘度。在以下实例中,当存在pdms时,乳化剂如硬脂酰基乳酰乳酸钠还以pdms重量的10%存在。[0150]表2[0151][0152]对染色的织物进行颜色、干摩擦(aatcc8方法)、湿摩擦(aatcc8方法)和手感的评价,并其中还指示根据iso105-e01的色牢度。在每种情况下,等级都是基于1-5等级,最好是5。结果如表3中所指示。[0153]表3[0154]实例编号颜色干摩擦湿摩擦手感色牢度23454nd132554nd44554nd544.554nd65553nd753.552nd854.553nd94554nd1044.553nd113552nd1245555135555514455551554.554nd1654.554nd175555nd[0155]1nd是未确定。[0156]实例2展示仅使用交联单体作为载体相的效果。染色成功完成。摩擦和手感是良好至优异,但发色不如其他实例好。[0157]实例3展示仅使用聚(乙二醇)作为载体相的效果。再次获得了良好的摩擦和手感,但是颜色发展得不太好。[0158]实例4至17均含有包含脂族多元醇(peg200和/或单丙二醇)和交联单体的混合物。除实例7外,干摩擦一律优异。在这些配制品中,癸二酸二辛酯或丙烯酸月桂酰酯的存在被认为对手感具有不利的影响。类似地,当唯一的脂族醇是单丙二醇时,手感和颜色也不太好(实例11)。[0159]实例12-17表现最好,对所有评价的属性都是非常良好至优异。这些全部含有peg200、交联单体以及单丙二醇和聚二甲基硅氧烷中的至少一种。[0160]重复实例2和3,这一次是通过将染色的织物卷到纺锤上,并在密闭的高压釜中在高于大气压的氮气压力下于195℃进行固化步骤。在这两种情况下,发现发色和干摩擦比在烘箱中固化的样品差。然而,当样品然后在烘箱中于210℃进一步加热另外一分钟时,发色和干摩擦与实例2和3所看到的值相同。[0161]然后以实例1中一般描述的方式进一步用疏水性涂层涂布实例12和13。然后根据30秒的aatcc22喷涂测试评价样品,并在邦德斯曼斥水性测试仪中根据iso9865评价斥水性持续10分钟。使重复样品经受10个冷水洗涤/机器干燥循环,并且然后类似地进行测试。结果如表4中所指示。[0162]表4[0163][0164]如表4中的结果所示,在根据本发明染色的织物上施用了耐洗熨的疏水性涂层。[0165]在具体实施例中,本发明是:[0166]1.一种织物染色方法,其包括以下步骤:[0167]a.在10℃至100℃的温度下,以每平方米织物2.5至250克流体染料组合物的施用重量,使用非浸入法将该染料组合物施用于该织物的至少一个表面,其中该染料组合物包含a)在20℃至220℃的温度范围内为液体的载体相;所述载体相具有溶解或悬浮在其中的b)每升该染料组合物2.5至300克至少一种有机染料,该有机染料在低于130℃的温度下为固体并且具有130℃至220℃的升华或沸腾温度,和[0168]b.通过将具有所施用的染料组合物的该织物加热到至少等于该至少一种有机染料的沸腾或升华温度的温度持续至少30秒的时间段来固化该染料组合物,使得该染料沸腾或升华并且其至少一部分渗透到该织物中,[0169]其中该染料组合物含有不超过5重量%的水和不超过5重量%的挥发性有机化合物,并且该染料组合物在25℃下具有至少10厘沲至至多5000厘沲的粘度。[0170]2.如实施例1所述的织物染色方法,其中,该染料组合物含有不超过10%的可与水混溶的化学品。[0171]3.如实施例1或2所述的织物染色方法,其中,在步骤a中,使该织物连续移动通过染料施用站,在该站将该染料组合物施用到该织物。[0172]4.如实施例1-3中任一项所述的织物染色方法,其中,步骤b中的温度为140℃至220℃。[0173]5.如实施例1-3中任一项所述的织物染色方法,其中,在步骤b中,将该染料组合物首先通过将具有所施用的染料组合物的该织物加热至140℃至200℃的温度并且然后进一步加热至210℃至220℃的温度来固化。[0174]6.如实施例1-3中任一项所述的织物染色方法,其中,在步骤b中,将该织物连续移动通过加热站,在该站中将具有所施用的染料组合物的该织物加热到140℃至220℃的温度持续至少30秒的时间段。[0175]7.如实施例6所述的织物染色方法,其中,在步骤b中,将该织物在相对边缘固定到拉幅机上,该拉幅机连续移动该织物通过该加热站。[0176]8.如任一前述实施例所述的织物染色方法,其中,在步骤b中,该织物从下面不被支撑,并且不对该织物的顶表面施用机械压力。[0177]9.如任一前述实施例所述的织物染色方法,其中,在步骤a中,用凹版式涂布机施用该染料。[0178]10.如实施例1-5中任一项所述的织物染色方法,其中,将具有所施用的染料组合物的该织物成形为卷,并在密闭容器中在该卷上进行步骤b。[0179]11.如实施例10所述的织物染色方法,其中,在步骤b的至少一部分期间,用非液化气体将该密闭容器加压至350至7,000kpa的表压。[0180]12.如任一前述实施例所述的织物染色方法,其中,在步骤a中,以5至50克/平方米的涂层重量施用该染料组合物。[0181]13.如任一前述实施例所述的织物染色方法,其中,该织物在染色前具有每平方米50至250克的面积重量。[0182]14.如任一前述实施例所述的织物染色方法,其中,该织物在染色前具有0.472至23.6l/s的透气度,如根据astmd737,使用sdlatlasm021a或等效仪器和38cm2测试面积测量的。[0183]15.如任一前述实施例所述的织物染色方法,其中,在步骤a中,该染料组合物仅施用到该织物的一个表面。[0184]16.如任一前述实施例所述的织物染色方法,其中,在步骤a中,将第一染料组合物施用到该织物表面的一部分并且将第二染料组合物施用到该织物的同一个表面的不同部分,并且在步骤b中,同时固化该第一和第二染料组合物。[0185]17.如实施例16所述的织物染色方法,其中,在固化之后,该第一和第二染料组合物具有不同的颜色。[0186]18.如实施例1-14中任一项所述的织物染色方法,其中,在步骤a中,将第一染料组合物施用到该织物的一个表面,将第二染料组合物施用到该织物的相反表面,并且在步骤b中,同时固化该第一和第二染料组合物。[0187]19.如实施例18所述的织物染色方法,其中,在固化之后,该第一和第二染料组合物具有不同的颜色。[0188]20.如任一前述实施例所述的织物染色方法,其中,该织物为机织或针织织物。[0189]21.如任一前述实施例所述的织物染色方法,其中,该织物是聚酯或聚酰胺织物,或聚酯或聚酰胺与至少一种其他纤维的共混物。[0190]22.如任一前述实施例所述的织物染色方法,其进一步包括在步骤b之后,对该织物施用疏水性织物处理。[0191]23.如任一前述实施例所述的织物染色方法,其中,该有机染料为蒽醌或偶氮型染料。[0192]24.如任一前述实施例所述的织物染色方法,其中,该染料组合物含有每升该染料组合物20至150克的该至少一种有机染料。[0193]23.如任一前述实施例所述的织物染色方法,其中,在步骤a与b之间不进行洗涤、去除过量的流体或干燥该织物的步骤。[0194]24.如实施例23所述的织物染色方法,该染料组合物是任何以下实施例的染料组合物。[0195]25.一种流体染料组合物,其包含[0196]a)在20℃至220℃的温度范围内为液体的载体相;所述载体相具有溶解或悬浮在其中的[0197]b)每升该染料组合物2.5至300克至少一种有机染料,该有机染料在低于130℃的温度下为固体并在130℃至210℃的温度下升华和/或沸腾,[0198]其中该染料组合物含有不超过5重量%的水和不超过5重量%的挥发性有机化合物,并且该染料组合物在25℃下具有至少10厘沲至至多5000厘沲的粘度。[0199]26.如实施例25所述的流体染料组合物,其中,该有机染料为蒽醌或偶氮基染料。[0200]27.如实施例25或26所述的流体染料组合物,其中,水构成该染料组合物体积的不超过1%。[0201]28.如实施例25-27中任一项所述的流体染料组合物,其含有每升该染料组合物20至150克的该至少一种有机染料。[0202]29.如实施例25-28中任一项所述的流体染料组合物,其包括至少一种聚二甲基硅氧烷,该聚二甲基硅氧烷在25℃下为具有至少10厘沲的粘度的液体。[0203]30.如实施例25-29中任一项所述的流体染料组合物,其中,该聚二甲基硅氧烷在25℃下具有至少100cst的粘度。[0204]31.如实施例25-30中任一项所述的流体染料组合物,其包括至少一种具有最高达1000g/mol分子量的脂族多元醇。[0205]32.如实施例31所述的流体染料组合物,其中,该脂族多元醇为甘油、乙二醇、乙二醇的低聚物或聚合物、丙二醇、丙二醇的低聚物或聚合物、1,4-丁二醇、三羟甲基乙烷和三羟甲基丙烷中的一种或多种。[0206]33.如实施例32所述的流体染料组合物,其中,该脂族多元醇包括具有150至600的重均分子量的聚(乙二醇)。[0207]34.如实施例32或33所述的流体染料组合物,其中,该脂族多元醇包括丙二醇或具有200至600的重均分子量的丙二醇的低聚物或聚合物中的一种或多种。[0208]35.如实施例32所述的流体染料组合物,其中,该脂族多元醇包括具有150至600的重均分子量的聚(乙二醇)和丙二醇。[0209]36.如实施例25-35中任一项所述的流体染料组合物,其中,该载体相包括至少一种交联单体。[0210]37.如实施例36所述的流体染料组合物,其中,该交联单体是1,4-丁二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、1,8-辛二醇二丙烯酸酯、环己烷二甲醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、甘油三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇四丙烯酸酯、二季戊四醇六丙烯酸酯和任何相应的甲基丙烯酸酯中的一种或多种。[0211]38.如实施例36或37所述的流体染料组合物,其进一步包含可热活化或可uv活化的自由基引发剂。[0212]39.如实施例25-38中任一项所述的流体染料组合物,其进一步包含表面活性剂。[0213]40.如实施例39所述的流体染料组合物,其中,该表面活性剂是乙氧基化非离子表面活性剂、硬脂酰基乳酰乳酸钠或大豆卵磷脂中的一种或多种。[0214]41.如实施例25-40中任一项所述的流体染料组合物,其进一步包含有机增稠剂。[0215]42.如实施例41所述的流体染料组合物,其中,该增稠剂选自由以下组成的组:聚丙烯酸酯聚合物、瓜尔豆胶、纤维素胶、黄原胶、纤维素醚、纤维素酯、聚乙烯醇、苯乙烯-丁二烯聚合物和聚氨酯低聚物。[0216]43.如实施例25-42中任一项所述的流体染料组合物,其进一步包含羧酸酯,其具有最高达1000的分子量和如通过astmd92开杯法确定的至少120℃的闪点。[0217]44.如实施例43所述的流体染料组合物,其中,该羧酸酯是,i)c12-24直链或支链烷基、烯基或聚烯基羧酸的c1-4烷基酯,ii)脂肪酸单-、二-或三-甘油酯,或i)和ii)的混合物。[0218]45.如实施例44所述的流体染料组合物,其中,该羧酸酯是肉豆蔻酸异丙酯。[0219]46.如实施例25所述的流体染料组合物,其中,该载体相包括至少50重量%的聚二甲基硅氧烷,5至25重量%的增稠剂和1至25重量%的羧酸酯,该羧酸酯具有最高达1000的分子量和如通过astmd92开杯法确定的至少120℃的闪点。[0220]47.如实施例25所述的流体染料组合物,其中,该载体相包括至少一种具有最高达1000g/mol分子量的脂族多元醇、至少一种交联单体和至少一种可热活化或可uv活化的自由基引发剂。[0221]48.如实施例47所述的流体染料组合物,其中,该脂族多元醇构成该流体染料组合物总重量的30%至75%并且该交联单体构成该流体染料组合物总重量的20%至50%。[0222]49.如实施例47或48所述的流体染料组合物,其中,该脂族多元醇包括具有150至500的重均分子量的聚(乙二醇)。[0223]50.如实施例49所述的流体染料组合物,其中,该脂族多元醇进一步包括丙二醇。[0224]51.如实施例47-50中任一项所述的流体染料组合物,基于该流体染料组合物的重量,该流体染料组合物进一步包含7%至20%的聚二甲基硅氧烷。[0225]52.如实施例25-28中任一项所述的流体染料组合物,基于该流体染料组合物的重量,该流体染料组合物包括15%至50%的具有150至500的重均分子量的聚(乙二醇);0%至50%的丙二醇,其中该聚(乙二醇)和丙二醇的组合重量构成该流体染料组合物的30至65重量%;20%至60%的至少一种交联单体,可热活化或可uv活化的自由基引发剂和0至20重量%的聚二甲基硅氧烷。[0226]53.如实施例52所述的流体染料组合物,基于该流体染料组合物的重量,该流体染料组合物含有5%至40%的丙二醇。[0227]54.如实施例47-54中任一项所述的流体染料组合物,其中,该交联单体包括1,6-己烷二丙烯酸酯。[0228]55.如实施例52-54中任一项所述的流体染料组合物,基于该流体染料组合物的重量,该流体染料组合物进一步包含7%至20%的聚二甲基硅氧烷。当前第1页12当前第1页12

再多了解一些

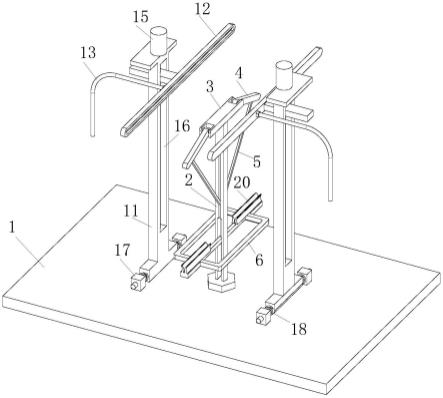

本文用于企业家、创业者技术爱好者查询,结果仅供参考。