1.本发明涉及进行例如氮化、软氮化、渗氮淬火等对于金属制的被处理品的表面硬化处理的表面硬化处理装置和表面硬化处理方法。

背景技术:

2.在钢等金属制的被处理品的表面硬化处理中,作为低应变处理的氮化处理的需求很多。作为氮化处理的方法,包括气体法、盐浴法、等离子体法等。

3.这些方法中,在考虑到品质、环境性、量产性等的情况下,气体法在综合上是优异的。通过使用基于气体法的氮化处理(气体氮化处理),可改善伴随对于机械部件的淬火的渗碳、碳氮共渗处理或感应淬火所引起的应变。作为与气体氮化处理相同种类的处理,还已知基于伴随渗碳的气体法的软氮化处理(气体软氮化处理)。

4.气体氮化处理为下述工艺:仅对被处理品渗透扩散氮来使表面硬化。在气体氮化处理中,将氨气单独、氨气与氮气的混合气体、氨气与氨分解气体(由75%的氢和25%的氮构成,也称为ax气体)、或氨气、氨分解气体与氮气的混合气体导入处理炉内,进行表面硬化处理。

5.另一方面,气体软氮化处理为下述工艺:对于被处理品,与氮一同使碳附带地渗透扩散来使表面硬化。例如,在气体软氮化处理中,将氨气、氮气和二氧化碳(co2)的混合气体、或者氨气、氮气、二氧化碳和一氧化碳气体(co)的混合气体等两种以上的炉内导入气体导入处理炉内,进行表面硬化处理。

6.气体氮化处理和气体软氮化处理中的气氛控制的基础是控制炉内的氮化势(kn)。通过控制氮化势(kn),能够控制在钢材表面生成的化合物层中的γ’相(fe4n)和ε相(fe

2-3

n)的体积分数、或实现不生成该化合物层的处理等,能够得到广泛的氮化品质。例如,根据日本特开2016-211069(专利文献1),通过γ’相的选择与其厚膜化,可改善弯曲疲劳强度、耐磨耗性,可实现机械部件的功能化的进一步提高。

7.另一方面,软氮化处理用于积极地利用硬ε相,例如以提高耐磨耗性(“铁的氮化与软氮化”、第2版(2013)、81~86页(dieter liedtke等人、agune技术中心:非专利文献1)。

8.在上述的气体氮化处理和气体软氮化处理中,为了管理内部配置有被处理品的处理炉内的气氛,设置测定炉内氢浓度或炉内氨浓度的炉内气氛气体浓度测定传感器。并且,由该炉内气氛气体浓度测定传感器的测定值运算出炉内氮化势,与目标(设定)氮化势比较,进行各导入气体的流量控制(“热处理”、55卷、1号、7~11页(平冈泰、渡边阳一):非专利文献2)。关于各导入气体的控制方法,一边将炉内导入气体的流量比例保持恒定一边控制总导入量的方法是公知的(“铁的氮化与软氮化”、第2版(2013)、158~163页(dieter liedtke等人、agune技术中心):非专利文献3)。

9.日本专利第5629436号(专利文献2)公开了下述装置,其将一边将炉内导入气体的流量比例保持恒定一边控制总导入量的控制方式作为第一控制,将按照炉内导入气体的流量比例发生变化的方式分别地控制炉内导入气体的导入量的控制方式作为第二控制,能够

执行这两种控制(同时仅选择性地进行一种控制)(日本专利第5629436号:专利文献2)。但是,日本专利第5629436号(专利文献2)仅公开了第一控制有效的氮化处理的1个具体例(记载于日本专利第5629436号(专利文献2)的段落0096和0099:“在保持nh3(氨气):n2(氮气)=80:20的状态下,通过控制氨气和氮气向处理炉内的总导入量”,以良好的精度控制氮化势3,3),对于在何种氮化处理或软氮化处理的情况下采用第二控制有效没有任何公开,另外,对于有效的第二控制的具体例也没有任何公开。

10.另外,在一边将炉内导入气体的流量比例保持恒定一边控制总导入量的方法中,具有能够期待抑制气体总使用量的优点,另一方面,还可知氮化势的控制范围窄。作为应对该问题的对策,本技术发明人开发了用于在低氮化势侧实现宽的氮化势控制范围(例如580℃下约0.05~1.3)的控制方法,并取得了日本专利第6345320号(专利文献3)。在日本专利第6345320号(专利文献3)的控制方法中,通过在将两种以上的炉内导入气体的总导入量保持恒定的同时改变该两种以上的炉内导入气体的流量比例,从而分别地控制该两种以上炉内导入气体的导入量,以使处理炉内的氮化势接近目标氮化势。

11.(气体氮化处理的基本事项)

12.若用化学方式说明气体氮化处理的基本事项,在气体氮化处理中,在配置有被处理品的处理炉(气体氮化炉)内,发生下述式(1)表示的氮化反应。

13.nh3→

[n] 3/2h2……

(1)

[0014]

此时,氮化势kn由下述式(2)定义。

[0015]kn

=p

nh3

/p

h23/2

……

(2)

[0016]

此处,p

nh3

为炉内氨分压,p

h2

为炉内氢分压。氮化势kn作为表示气体氮化炉内的气氛所具有的氮化能力的指标而为人所知。

[0017]

另一方面,在气体氮化处理中的炉内,被导入该炉内的氨气的一部分根据式(3)的反应而热分解成氢气和氮气。

[0018]

nh3→

1/2n2 3/2h2……

(3)

[0019]

在炉内,主要发生式(3)的反应,式(1)的氮化反应在量上几乎可以忽略不计。因此,若已知在式(3)的反应中消耗的炉内氨浓度或在式(3)的反应中产生的氢气浓度,则可以运算出氮化势。即,由1摩尔氨,产生的氢和氮分别为1.5摩尔和0.5摩尔,因此若测定炉内氨浓度则还可知炉内氢浓度,能够运算出氮化势。或者,若测定炉内氢浓度,则可知炉内氨浓度,也能运算出氮化势。

[0020]

需要说明的是,流至气体氮化炉内的氨气在炉内循环后,被排出至炉外。即,在气体氮化处理中,对于炉内的现有气体,不断地使新鲜(新)的氨气流入炉内,从而将该现有气体持续排出至炉外(以供给压力挤出)。

[0021]

此处,若导入炉内的氨气的流量少,则炉内的气体停留时间变长,因此被分解的氨气的量增加,通过该分解反应产生的氮气 氢气的量增加。另一方面,若导入炉内的氨气的流量多,则未被分解而排出至炉外的氨气的量增加,在炉内产生的氮气 氢气的量减少。

[0022]

(流量控制的基本事项)

[0023]

接着,关于流量控制的基本事项,首先对将炉内导入气体设为仅氨气的情况进行说明。将导入炉内的氨气的分解度设为s(0《s《1)时,炉内的气体反应由下述式(4)表示。

[0024]

nh3→

(1-s)/(1 s)nh3 0.5s/(1 s)n2 1.5s/(1 s)h2……

(4)

[0025]

此处,左边为炉内导入气体(仅氨气),右边为炉内气体组成,存在未分解的氨气、与通过氨气的分解以1:3的比例产生的氮和氢。因此,在利用氢传感器测定炉内氢浓度的情况下,右边的1.5s/(1 s)对应于基于氢传感器的测定值,能够由该测定值运算出被导入炉内的氨气的分解度s。由此,还能运算出与右边的(1-s)/(1 s)相对应的炉内氨浓度。即,能够仅由氢传感器的测定值获知炉内氢浓度和炉内氨浓度。因此,能够运算出氮化势。

[0026]

即使在使用两种以上炉内导入气体的情况下,也能控制氮化势kn。例如,将氨和氮这两种气体作为炉内导入气体,将其导入比例设为x:y(x、y已知且x y=1。例如,x=0.5、y=1-0.5=0.5(nh3:n2=1:1))时的炉内的气体反应由下述式(5)表示。

[0027]

xnh3 (1-x)n2→

x(1-s)/(1 sx)nh3 (0.5sx 1-x)/(1 sx)n2 1.5sx/(1 sx)h2……

(5)

[0028]

此处,右边的炉内气体组成为未分解的氨气、通过氨气的分解以1:3的比例产生的氮和氢、所导入的左边的氮气(在炉内未分解)。此时,x已知(例如x=0.5),因此,在右边的炉内氢浓度、即1.5sx/(1 sx)中,未知数仅为氨的分解度s。因此,与式(4)的情况同样地,能够由氢传感器的测定值运算出被导入炉内的氨气的分解度s,由此还能够运算出炉内氨浓度。因此,能够运算出氮化势。

[0029]

在不固定炉内导入气体的流量比例的情况下,炉内氢浓度和炉内氨浓度包含被导入炉内的氨气的分解度s和氨气的导入比例x这两个作为变量。通常,作为控制气体流量的设备,使用质量流量控制器(mfc),因此,基于其流量值可以作为数字信号连续地读取氨气的导入比例x。因此,基于式(5),通过将该导入比例x和氢传感器的测定值进行组合,能够运算出氮化势。

[0030]

另一方面,若用化学方式说明气体软氮化处理的基本事项,则在气体软氮化处理中,在配置有被处理品的处理炉(气体软氮化炉)内,发生下述式(6)、式(7)表示的碳供给反应(碳被供给到钢表面)。

[0031]

2co

→

[c] co2……

(6)

[0032]

co h2→

[c] h2o

……

(7)

[0033]

由(6)式和(7)式可知,碳供给源为一氧化碳气体。一氧化碳气体可以直接被导入处理炉内,也可以在处理炉内由二氧化碳(二氧化碳)生成。另一方面,在处理炉内,下述式(8)表示的平衡反应成立。

[0034][0035]

进而,在处理炉内,关于h2o,下述式(9)表示的平衡反应成立。

[0036][0037]

由此,由式(8)和式(9)的反应所消耗的氢的量(设为摩尔比w)与处理炉内的氧的量相关。因此,优选的是,不是将氢传感器的测定值直接适用于式(5)中的1.5sx/(1 sx),而是使氢传感器的测定值对应于(1.5sx-w)/(1 sx),之后基于氧传感器的测定值计算w,然后求出氨的分解度s。

[0038]

式(9)的平衡常数为k=ph2o/(ph2·

po

21.5

),ph2o、ph2、po2分别为炉内的h2o、h2、o2的分压。因此,对应于炉内温度条件,可以由已知的平衡常数k以及氧传感器和氢传感器两者的值(=ph2、po2)来计算ph2o的值。并且,由式(8)和式(9)可知,通过这些反应所消耗的氢的量w等于ph2o的值。因此,能够得到w,所以能够求出氨的分解度s。

[0039]

现有技术文献

[0040]

专利文献

[0041]

专利文献1:日本特开2016-211069

[0042]

专利文献2:日本专利第5629436号

[0043]

专利文献3:日本专利第6345320号

[0044]

非专利文献

[0045]

非专利文献1:“铁的氮化与软氮化”、第2版(2013)、81~86页(dieter liedtke等人、agune技术中心)

[0046]

非专利文献2:“热处理”、55卷、1号、7~11页(平冈泰、渡边阳一)

[0047]

非专利文献3:“铁的氮化与软氮化”、第2版(2013)、158~163页(dieter liedtke等人、agune技术中心)

[0048]

非专利文献4:“effect of compound layer thickness composed ofγ

’‑

fe4n on rotated-bending fatigue strength in gas-nitrided jis-scm435 steel(由γ

’‑

fe4n构成的复合层厚度对气体氮化jis-scm435钢旋转弯曲疲劳强度的影响)”、materials transactions、58卷、no.7(2017)、993~999页(y.hiraoka和a.ishida)

[0049]

非专利文献5:“特殊钢”、61卷、3号、17~19页(椛泽均)

技术实现要素:

[0050]

发明所要解决的课题

[0051]

本技术发明人对将包含氨气和氨分解气体的两种以上的炉内导入气体导入处理炉内的气体软氮化处理的情况进行了反复深入的研究,发现:在使处理炉内的氮化势接近目标氮化势的控制时,一边将氨分解气体的导入量保持恒定,一边改变上述两种以上的炉内导入气体中的上述氨分解气体以外的各炉内导入气体的导入量,由此能够实现满足实用的氮化势控制。

[0052]

本发明是基于上述发现而进行的。本发明的目的在于提供一种表面硬化处理装置和表面硬化处理方法,其在将包含氨气和氨分解气体的两种以上的炉内导入气体导入处理炉内的气体软氮化处理中,能够实现满足实用的氮化势控制。

[0053]

用于解决课题的手段

[0054]

本发明涉及一种表面硬化处理装置,该表面硬化处理装置将包含氨气和氨分解气体的两种以上的炉内导入气体导入处理炉内,进行气体软氮化处理作为配置于上述处理炉内的被处理品的表面硬化处理,该表面硬化处理装置的特征在于,其具备:炉内气氛气体浓度检测装置,检测出上述处理炉内的氢浓度或氨浓度;炉内氮化势运算装置,基于由上述炉内气氛气体浓度检测装置检测出的氢浓度或氨浓度,运算出上述处理炉内的氮化势;和气体导入量控制装置,根据由上述炉内氮化势运算装置运算出的上述处理炉内的氮化势和目标氮化势,一边将上述氨分解气体的导入量保持恒定,一边改变上述两种以上的炉内导入气体中的上述氨分解气体以外的各炉内导入气体的导入量,由此使上述处理炉内的氮化势接近上述目标氮化势。

[0055]

根据本发明,确认到:一边将氨分解气体的导入量保持恒定,一边改变两种以上的炉内导入气体中的氨分解气体以外的各炉内导入气体的导入量,由此能够实现比较宽的氮

化势控制(特别是比较低的氮化势控制)。

[0056]

希望在操作前进行预备实验,事先确定维持恒定的氨分解气体的导入量。这是因为,实际上,氨气的热分解度也受到所使用的炉的炉内环境等的影响。

[0057]

本发明的表面硬化处理装置优选进一步具备检测出上述处理炉内的氧浓度的炉内氧浓度检测装置,上述炉内氮化势运算装置基于由上述炉内气氛气体浓度检测装置检测出的氢浓度或氨浓度与由上述炉内氧浓度检测装置检测出的氧浓度,运算出上述处理炉内的氮化势。

[0058]

如上所述,在软氮化处理中,氢在碳供给反应中被消耗而成为水(h2o),该水(h2o)的量相对于炉内的氧量成为平衡状态,因此通过利用炉内氧浓度检测装置检测出炉内的氧浓度,并将该氧浓度用于氮化势的运算,由此能够实现精度更高的氮化势。

[0059]

另外,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,上述气体导入量控制装置优选利用分配到该各炉内导入气体的比例系数c1、

……

、cn,将上述两种以上的炉内导入气体中的除了氨气和氨分解气体以外的各炉内导入气体的导入量c1、

……

、cn(n为1以上的整数)控制成c1=c1

×

(a x

×

b)、

……

、cn=cn

×

(a x

×

b)。

[0060]

通过本技术发明人的实际实验确认到,在采用这种控制条件的情况下,能够实现比较宽的氮化势的控制(特别是比较低的氮化势的控制)。

[0061]

x的值例如为0.5。这可以解释为:1摩尔氨气发生热分解在炉内产生的氢的量为1.5摩尔,而1摩尔氨分解气体供给到炉内的氢的量为0.75摩尔(3/4摩尔),因此利用1.5:0.75=1:0.5的比例,关于氢的量,其是将氨分解气体的炉内导入量b换算成氨气的炉内导入量a的系数。

[0062]

但是,x的值不必严格地为0.5,大致为0.4~0.6的范围内就能实现满足实用的氮化势控制。

[0063]

上述两种以上的炉内导入气体包含二氧化碳作为渗碳性的气体。或者,上述两种以上的炉内导入气体包含一氧化碳气体作为渗碳性的气体。

[0064]

或者,上述两种以上的炉内导入气体包含二氧化碳和氮气,或者包含一氧化碳气体和氮气。

[0065]

另外,本发明也可以认为是一种表面硬化处理方法。即,本发明涉及一种表面硬化处理方法,该表面硬化处理方法将包含氨气和氨分解气体的两种以上的炉内导入气体导入处理炉内,进行气体软氮化处理作为配置于上述处理炉内的被处理品的表面硬化处理,该表面硬化处理方法的特征在于,其具备:炉内气氛气体浓度检测工序,检测出上述处理炉内的氢浓度或氨浓度;炉内氮化势运算工序,基于由上述炉内气氛气体浓度检测工序检测出的氢浓度或氨浓度,运算出上述处理炉内的氮化势;和气体导入量控制工序,根据由上述炉内氮化势运算工序运算出的上述处理炉内的氮化势和目标氮化势,一边将上述氨分解气体的导入量保持恒定,一边改变上述两种以上的炉内导入气体中的上述氨分解气体以外的各炉内导入气体的导入量,由此使上述处理炉内的氮化势接近上述目标氮化势。

[0066]

另外,本发明涉及一种表面硬化处理装置,该表面硬化处理装置将包含氨气、氨分解气体和渗碳性气体(例如二氧化碳或一氧化碳气体)的两种以上的炉内导入气体导入处理炉内,进行气体软氮化处理作为配置于上述处理炉内的被处理品的表面硬化处理,该表面硬化处理装置的特征在于,其具备:炉内气氛气体浓度检测装置,检测出上述处理炉内的

氢浓度或氨浓度;炉内氮化势运算装置,基于由上述炉内气氛气体浓度检测装置检测出的氢浓度或氨浓度,运算出上述处理炉内的氮化势;和气体导入量控制装置,根据由上述炉内氮化势运算装置运算出的上述处理炉内的氮化势和目标氮化势,一边将上述氨分解气体的导入量保持恒定,一边改变上述氨气和上述渗碳性气体的导入量,由此使上述处理炉内的氮化势接近上述目标氮化势。

[0067]

其特征仅在于,一边将氨分解气体的导入量保持恒定,一边改变氨气和渗碳性气体的导入量,对于其他气体的导入量控制没有限制。由此,权利范围内能够明确地包括导入一定量的实质上不参与反应的程度的微量气体(以流量比计为1%左右以下)的方式。例如,在导入两种以上的渗碳性气体的情况下适用本发明,即便在仅改变主要渗碳性气体的导入量、而导入一定量的微量导入的其他渗碳性气体的方式中,也能实现比较宽的氮化势控制(特别是比较低的氮化势控制)。

[0068]

该情况下,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,上述气体导入量控制装置优选利用分配到该渗碳性气体的比例系数c1将上述渗碳性气体的导入量c1控制成c1=c1

×

(a x

×

b)。

[0069]

另外,本发明涉及一种表面硬化处理装置,该表面硬化处理装置将包含氨气、氨分解气体、渗碳性气体和氮气的两种以上的炉内导入气体导入处理炉内,进行气体软氮化处理作为配置于上述处理炉内的被处理品的表面硬化处理,该表面硬化处理装置的特征在于,其具备:炉内气氛气体浓度检测装置,检测出上述处理炉内的氢浓度或氨浓度;炉内氮化势运算装置,基于由上述炉内气氛气体浓度检测装置检测出的氢浓度或氨浓度,运算出上述处理炉内的氮化势;和气体导入量控制装置,根据由上述炉内氮化势运算装置运算出的上述处理炉内的氮化势和目标氮化势,一边将上述氨分解气体的导入量保持恒定,一边改变上述氨气、上述渗碳性气体和上述氮气的导入量,由此使上述处理炉内的氮化势接近上述目标氮化势。

[0070]

其特征仅在于,一边将氨分解气体的导入量保持恒定,一边改变氨气和渗碳性气体与氮气的导入量,对于其他气体的导入量控制没有限制。由此,权利范围内能够明确地包括导入一定量的实质上不参与反应的程度的微量气体(以流量比计为1%左右以下)的方式。例如,在导入两种以上的渗碳性气体的情况下适用本发明,即便在仅改变主要渗碳性气体的导入量、而导入一定量的微量导入的其他渗碳性气体的方式中,也能实现比较宽的氮化势控制(特别是比较低的氮化势控制)。

[0071]

该情况下,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,上述气体导入量控制装置优选利用分配到该渗碳性气体的比例系数c1和分配到该氮气的比例系数c2,将上述渗碳性气体的导入量c1和上述氮气的导入量c2控制成c1=c1

×

(a x

×

b)、c2=c2

×

(a x

×

b)。

[0072]

发明的效果

[0073]

根据本发明,确认到:一边将氨分解气体的导入量保持恒定,一边改变两种以上的炉内导入气体中的氨分解气体以外的各炉内导入气体的导入量,由此能够实现比较宽的氮化势控制(特别是比较低的氮化势控制)。

附图说明

[0074]

图1是示出本发明的第1实施方式的表面硬化处理装置的示意图。

[0075]

图2是示出实施例1-1的炉内导入气体控制的曲线图。

[0076]

图3是示出实施例1-1的氮化势控制的曲线图。

[0077]

图4是示出实施例1-3的炉内导入气体控制的曲线图。

[0078]

图5是示出实施例1-3的氮化势控制的曲线图。

[0079]

图6是对比实施例1-1~实施例1-3与各比较例的表。

[0080]

图7是示出本发明的第2实施方式的表面硬化处理装置的示意图。

[0081]

图8是示出实施例2-2的炉内导入气体控制的曲线图。

[0082]

图9是示出实施例2-2的氮化势控制的曲线图。

[0083]

图10是对比实施例2-1~实施例2-3与各比较例的表。

[0084]

图11是示出本发明的第3实施方式的表面硬化处理装置的示意图。

[0085]

图12是示出实施例3-2的炉内导入气体控制的曲线图。

[0086]

图13是示出实施例3-2的氮化势控制的曲线图。

[0087]

图14是对比实施例3-1~实施例3-3与各比较例的表。

[0088]

图15是示出本发明的第4实施方式的表面硬化处理装置的示意图。

[0089]

图16是对比实施例4-1~实施例4-3与各比较例的表。

[0090]

图17是示出本发明的第5实施方式的表面硬化处理装置的示意图。

[0091]

图18是对比实施例5-1~实施例5-3与各比较例的表。

具体实施方式

[0092]

以下对本发明的优选实施方式进行说明,但本发明不限定于以下的实施方式。

[0093]

(构成)

[0094]

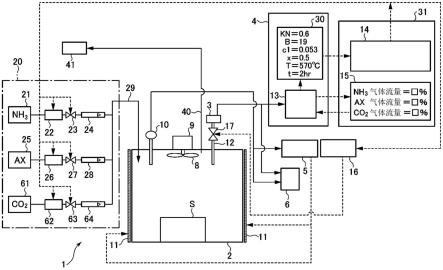

图1是示出本发明的一个实施方式的表面硬化处理装置的示意图。如图1所示,本实施方式的表面硬化处理装置1为将氨气、氨分解气体和二氧化碳导入处理炉2内,进行气体软氮化处理作为配置于处理炉2内的被处理品s的表面硬化处理的表面硬化处理装置。

[0095]

氨分解气体是也被称为ax气体的气体,是由比例为1:3的氮和氢构成的混合气体。被处理品s为金属制,例如假定为钢部件或模具等。

[0096]

如图1所示,在本实施方式的表面硬化处理装置1的处理炉2中设有搅拌叶片8、搅拌叶片驱动马达9、炉内温度测量装置10、炉体加热装置11、气氛气体浓度检测装置3、氮化势调节计4、温度调节计5、可编程逻辑控制器31、记录器6和炉内导入气体供给部20。

[0097]

搅拌叶片8配置于处理炉2内,其在处理炉2内旋转,对处理炉2内的气氛进行搅拌。搅拌叶片驱动马达9与搅拌叶片8连结,使搅拌叶片8以任意的旋转速度旋转。

[0098]

炉内温度测量装置10具备热电偶,其构成为测量存在于处理炉2内的炉内气体的温度。另外,炉内温度测量装置10在测量炉内气体的温度后,将包括该测量温度的信息信号(炉内温度信号)输出至温度调节计5和记录器6。

[0099]

气氛气体浓度检测装置3由能够检测出处理炉2内的氢浓度或氨浓度作为炉内气氛气体浓度的传感器、和能够检测出处理炉2内的氧浓度作为炉内氧浓度的氧传感器构成。该两个传感器的各个检测主体部藉由气氛气体配管12而与处理炉2的内部连通。本实施方

式中,气氛气体配管12由使气氛气体浓度检测装置3的传感器主体部和处理炉2直接连通的单线路径形成。在气氛气体配管12的途中设有开闭阀17,该开闭阀由开闭阀控制装置16进行控制。

[0100]

另外,气氛气体浓度检测装置3在检测出炉内气氛气体浓度和氧浓度后,将包括该检测浓度的信息信号输出至氮化势调节计4和记录器6。

[0101]

记录器6包括cpu、存储器等存储介质,基于来自炉内温度测量装置10、气氛气体浓度检测装置3的输出信号使处理炉2内的温度、炉内气氛气体浓度和氧浓度与例如进行了表面硬化处理的日期和时间对应地进行存储。

[0102]

氮化势调节计4具有炉内氮化势运算装置13和气体流量输出调整装置30。另外,可编程逻辑控制器31具有气体导入控制装置14和参数设定装置15。

[0103]

炉内氮化势运算装置13基于由炉内气氛气体浓度检测装置3检测出的氢浓度或氨浓度和氧浓度运算出处理炉2内的氮化势。具体而言,导入有根据实际的炉内导入气体、基于与式(5)~式(9)同样的想法而编程的氮化势的运算式,由炉内气氛气体浓度的值和氧浓度的值运算出氮化势。

[0104]

本实施方式中,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,利用分配到该炉内导入气体的比例系数c1将作为除了氨气和氨分解气体以外的炉内导入气体的二氧化碳的导入量c1控制成c1=c1

×

(a x

×

b)。

[0105]

另外,参数设定装置15例如由触控面板构成,能够对于同一被处理品设定输入目标氮化势、处理温度、处理时间、氨分解气体的导入量、规定的常数x、比例系数c1等。另外,也能够针对目标氮化势的每个不同值而设定输入pid控制的设定参数值。具体而言,能够针对目标氮化势的每个不同值而设定输入pid控制的“比例增益”、“积分增益或积分时间”和“微分增益或微分时间”。设定输入的各设定参数值被传送至气体流量输出调整单元30。

[0106]

然后,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(所设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和二氧化碳各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和二氧化碳的导入量,由此处理炉2内的氮化势可以接近目标氮化势。另外,在该pid控制中,使用从参数设定装置15传送的各设定参数值。

[0107]

用于对参数设定装置15的设定输入作业的pid控制的设定参数值的候补,优选实施试验性处理而预先获得。本实施方式中,即使(1)处理炉的状态(炉壁或夹具的状态)、(2)处理炉的温度条件和(3)被处理品的状态(类型和个数)相同,也可以(4)针对目标氮化势的每个不同值通过氮化势调节计4本身的自动调节功能预先获得设定参数值的候补。为了构成具有自动调节功能的氮化势调节计4,可以利用横河电气株式会社制造的ut75a(高功能型数字指示调整计、http://www.yokogawa.co.jp/ns/cis/utup/utadvanced/ns-ut75a-01-ja.htm)等。

[0108]

作为候补获得的设定参数值(“比例增益”、“积分增益或积分时间”和“微分增益或微分时间”的组)以某种形式被记录,能够根据目标处理内容手动输入到参数设定装置15。然而,作为候补获得的设定参数值可以以与目标氮化势相关联的方式被存储在某个存储装置中,基于设定输入的目标氮化势的值由参数设定装置15自动读出。

[0109]

气体流量输出调整单元30在pid控制之前基于目标氮化势的值来确定维持恒定的氨分解气体的导入量和变动的氨气和二氧化碳的导入量的初始值。这些值的候补优选实施试验性处理而预先获得,通过参数设定装置15从存储装置等自动读出,或者从参数设定装置15手动输入。之后,根据pid控制确定氨气和二氧化碳的导入量(发生变动),以使处理炉2内的氮化势接近目标氮化势,并且维持上述c1=c1

×

(a x

×

b)的关系(氨分解气体的导入量维持恒定)。气体流量输出调整单元30的输出值被传送至气体导入量控制单元14。

[0110]

气体导入量控制单元14向氨气用的第1供给量控制装置22发送控制信号。

[0111]

本实施方式的炉内导入气体供给部20具有氨气用的第1炉内导入气体供给部21、第1供给量控制装置22、第1供给阀23和第1流量计24。另外,本实施方式的炉内导入气体供给部20具有氨分解气体(ax气体)用的第2炉内导入气体供给部25、第2供给量控制装置26、第2供给阀27和第2流量计28。此外,本实施方式的炉内导入气体供给部20具有二氧化碳用的第3炉内导入气体供给部61、第3供给量控制装置62、第3供给阀63和第3流量计64。

[0112]

本实施方式中,氨气、氨分解气体和二氧化碳在进入处理炉2内前的炉内导入气体导入配管29内被混合。

[0113]

第1炉内导入气体供给部21例如由填充有第1炉内导入气体(本例中为氨气)的罐形成。

[0114]

第1供给量控制装置22由质量流量控制器(能够在短时间内一点一点地改变流量)形成,介于第1炉内导入气体供给部21与第1供给阀23之间。第1供给量控制装置22的开度根据由气体导入量控制单元14输出的控制信号而变化。另外,第1供给量控制装置22检测出从第1炉内导入气体供给部21向第1供给阀23的供给量,并将包括该检测出的供给量的信息信号输出至气体导入控制单元14和调节计6。该控制信号能够用于气体导入量控制单元14进行的控制的校正等。

[0115]

第1供给阀23由电磁阀形成,该电磁阀根据气体导入量控制单元14输出的控制信号而切换开闭状态,该第1供给阀23介于第1供给量控制装置22与第1流量计24之间。

[0116]

第1流量计24例如由流式流量计等机械流量计形成,其介于第1供给阀23与炉内导入气体导入配管29之间。另外,第1流量计24检测出从第1供给阀23向炉内导入气体导入配管29的供给量。第1流量计24检测出的供给量能够用于通过操作者的目视进行的确认操作。

[0117]

第2炉内导入气体供给部25例如由填充有第2炉内导入气体(本例中为氨分解气体)的罐形成。

[0118]

第2供给量控制装置26由质量流量控制器(能够在短时间内一点一点地改变流量)形成,介于第2炉内导入气体供给部25与第2供给阀27之间。第2供给量控制装置26的开度根据由气体导入量控制单元14输出的控制信号而变化。另外,第2供给量控制装置26检测出从第2炉内导入气体供给部25向第2供给阀27的供给量,并将包括该检测出的供给量的信息信号输出至气体导入控制单元14和调节计6。该控制信号能够用于气体导入量控制单元14进行的控制的校正等。

[0119]

第2供给阀27由电磁阀形成,该电磁阀根据气体导入量控制单元14输出的控制信号而切换开闭状态,该第2供给阀27介于第2供给量控制装置26与第2流量计28之间。

[0120]

第2流量计28例如由流式流量计等机械流量计形成,其介于第2供给阀27与炉内导入气体导入配管29之间。另外,第2流量计28检测出从第2供给阀27向炉内导入气体导入配

管29的供给量。第2流量计28检测出的供给量能够用于通过操作者的目视进行的确认操作。

[0121]

但是,本发明中,氨分解气体的导入量不是一点一点地变动,因此省略第2供给量控制装置26,第2流量计28的流量(开度)可以按照与从气体导入量控制单元14输出的控制信号对应的方式手动调整。

[0122]

第3炉内导入气体供给部61例如由填充有第3炉内导入气体(本例中为二氧化碳)的罐形成。

[0123]

第3供给量控制装置62由质量流量控制器(能够在短时间内一点一点地改变流量)形成,介于第3炉内导入气体供给部61与第3供给阀63之间。第3供给量控制装置62的开度根据由气体导入量控制单元14输出的控制信号而变化。另外,第3供给量控制装置62检测出从第3炉内导入气体供给部61向第3供给阀63的供给量,并将包括该检测出的供给量的信息信号输出至气体导入控制单元14和调节计6。该控制信号能够用于气体导入量控制单元14进行的控制的校正等。

[0124]

第3供给阀63由电磁阀形成,该电磁阀根据气体导入量控制单元14输出的控制信号而切换开闭状态,该第3供给阀63介于第3供给量控制装置62与第3流量计64之间。

[0125]

第3流量计64例如由流式流量计等机械流量计形成,其介于第3供给阀63与炉内导入气体导入配管29之间。另外,第3流量计64检测出从第3供给阀63向炉内导入气体导入配管29的供给量。第3流量计64检测出的供给量能够用于通过操作者的目视进行的确认操作。

[0126]

(作用:实施例1)

[0127]

接着,参照图2和图3,对本实施方式的表面硬化处理装置1的作用进行说明。首先,向处理炉2内投入被处理品s,开始处理炉2的加热。在图2和图3所示的示例中,作为处理炉2,使用尺寸的井式炉,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0128]

在处理炉2的加热中,氨气、氨分解气体和二氧化碳以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,如图2所示,氨气的设定初始流量为13[升/分钟],氨分解气体的设定初始流量为19[升/分钟],二氧化碳的设定初始流量为1.03[升/分钟],x=0.5,c1=0.053。这些设定初始流量可以在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0129]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。通常,作为气体氮化处理的预处理,有时进行将钢材表面活化而使氮容易进入的处理。这种情况下,在炉内产生氯化氢气体、氰化氢气体等。这些气体能够使炉内气氛气体浓度检测装置(传感器)3劣化,因此预先使开闭阀17为关闭状态是有效的。

[0130]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0131]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.6,参照图3)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0132]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准

偏差值之和(本例中为0.7),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0133]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0134]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0135]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及二氧化碳用的第3供给量控制装置62。

[0136]

通过上述控制,如图3所示,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。作为具体例,根据图3所示的示例可知,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.6)。(在图2所示的示例中,在处理开始后约190分钟的时刻,停止各气体流量和氮化势的记录。)

[0137]

(作用:实施例1-2)

[0138]

接着,作为实施例1-2,对使用本实施方式的表面硬化处理装置1将目标氮化势设为0.4的情况进行说明。在该实施例1-2中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0139]

在处理炉2的加热中,氨气、氨分解气体和二氧化碳以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,氨气的设定初始流量设为5.5[升/分钟],氨分解气体的设定初始流量设为25[升/分钟],二氧化碳的设定初始流量设为0.95[升/分钟],x=0.5,c1=0.053。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0140]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0141]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0142]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.4)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定

输入,例如为0.1。

[0143]

若判定为升温完成的状态、并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.5),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0144]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0145]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0146]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及二氧化碳用的第3供给量控制装置62。

[0147]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.4)。

[0148]

(作用:实施例1-3)

[0149]

接着,作为实施例1-3,对使用本实施方式的表面硬化处理装置1将目标氮化势设为0.2的情况进行说明。在该实施例1-3中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0150]

在处理炉2的加热中,氨气、氨分解气体和二氧化碳以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,如图4所示,氨气的设定初始流量设为2[升/分钟],氨分解气体的设定初始流量设为29[升/分钟],二氧化碳的设定初始流量设为0.87[升/分钟],x=0.5,c1=0.053。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0151]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0152]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0153]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.2,参照图5)与基准偏差值之和。该基准偏差值也能在参数设定装置

15中设定输入,例如为0.1。

[0154]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.3),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0155]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0156]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0157]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及二氧化碳用的第3供给量控制装置62。

[0158]

通过上述控制,如图5所示,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。作为具体例,根据图5所示的示例可知,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.2)。(在图4所示的示例中,在处理开始后约160分钟的时刻,停止各气体流量和氮化势的记录。)

[0159]

(比较例的说明)

[0160]

为了比较而进行下述方式的氮化势控制:不导入氨分解气体,将氨气与二氧化碳的流量比总是维持为95:5,改变它们的总流量。

[0161]

具体而言,氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将氨气和二氧化碳各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨气与二氧化碳的流量比保持恒定,一边改变氨气和二氧化碳的总导入量,由此实施使处理炉2内的氮化势接近目标氮化势的控制。

[0162]

但是,在上述比较例的控制中,无法稳定地控制氮化势。

[0163]

(实施例1-1~实施例1-3与比较例的比较)

[0164]

将对上述结果进行汇总的表示于图6。

[0165]

(第2实施方式的构成)

[0166]

如图7所示,在第2实施方式中,第3炉内导入气体供给部61’由填充有一氧化碳气

体而不是二氧化碳的罐形成。

[0167]

并且,在第2实施方式中,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,利用分配到该炉内导入气体的比例系数c1将作为除了氨气和氨分解气体以外的炉内导入气体的一氧化碳气体的导入量c1控制成c1=c1

×

(a x

×

b)。

[0168]

关于本实施方式的其他构成,与使用图1说明的第1实施方式大致相同。图7中,对于与第1实施方式同样的部分附以同样的符号。另外,对于本实施方式中与第1实施方式同样的部分,省略详细的说明。

[0169]

(作用:实施例2-1)

[0170]

接着,作为实施例2-1,对使用第2实施方式的表面硬化处理装置将目标氮化势设为0.6的情况进行说明。在该实施例2-1中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0171]

在处理炉2的加热中,氨气、氨分解气体和一氧化碳气体以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,氨气的设定初始流量设为5.5[升/分钟],氨分解气体的设定初始流量设为19[升/分钟],一氧化碳气体的设定初始流量设为0.2[升/分钟],x=0.5,c1=0.01。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0172]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0173]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0174]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.6)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0175]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.7),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0176]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0177]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和一氧化碳气体各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和一氧化碳气体的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0178]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和一氧化碳

气体的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及一氧化碳气体用的第3供给量控制装置62。

[0179]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约20分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.6)。

[0180]

(作用:实施例2-2)

[0181]

接着,作为实施例2-2,对使用第2实施方式的表面硬化处理装置将目标氮化势设为0.4的情况进行说明。该实施例2-2中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0182]

在处理炉2的加热中,氨气、氨分解气体和一氧化碳气体以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,如图8所示,氨气的设定初始流量设为3[升/分钟],氨分解气体的设定初始流量设为25[升/分钟],一氧化碳气体的设定初始流量设为0.15[升/分钟],x=0.5,c1=0.01。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0183]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0184]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0185]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.4)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0186]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.5),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0187]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0188]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和一氧化碳气体各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和一氧化碳气体的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0189]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和一氧化碳

气体的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及一氧化碳气体用的第3供给量控制装置62。

[0190]

通过上述控制,如图9所示,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约20分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.4)。

[0191]

(作用:实施例2-3)

[0192]

接着,作为实施例2-3,对使用第2实施方式的表面硬化处理装置将目标氮化势设为0.2的情况进行说明。该实施例2-3中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0193]

在处理炉2的加热中,氨气、氨分解气体和一氧化碳气体以设定初始流量从炉内导入气体供给部20导入处理炉2内。此处,氨气的设定初始流量设为1[升/分钟],氨分解气体的设定初始流量设为29[升/分钟],一氧化碳气体的设定初始流量设为0.15[升/分钟],x=0.5,c1=0.01。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0194]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0195]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0196]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.3)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0197]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.4),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0198]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0199]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将三种炉内导入气体中的氨气和一氧化碳气体各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气和一氧化碳气体的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0200]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量和一氧化碳

气体的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)以及一氧化碳气体用的第3供给量控制装置62。

[0201]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.2)。

[0202]

(比较例的说明)

[0203]

为了比较而进行下述方式的氮化势控制:不导入氨分解气体,将氨气与一氧化碳气体的流量比总是维持为99:1,改变它们的总流量。

[0204]

具体而言,氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将氨气和一氧化碳气体各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨气与二氧化碳的流量比保持恒定,一边改变氨气和一氧化碳气体的总导入量,由此实施使处理炉2内的氮化势接近目标氮化势的控制。

[0205]

但是,在上述比较例的控制中,无法稳定地控制氮化势。

[0206]

(实施例2-1~实施例2-3与比较例的比较)

[0207]

将对上述结果进行汇总的表示于图10。

[0208]

(第3实施方式的构成)

[0209]

如图11所示,第3实施方式的炉内导入气体供给部20’进一步具有氮气用的第4炉内导入气体供给部71、第4供给量控制装置72、第4供给阀73和第4流量计74。

[0210]

第4炉内导入气体供给部71例如由填充有第4炉内导入气体(氮气)的罐形成。

[0211]

第4供给量控制装置72由质量流量控制器(能够在短时间内一点一点地改变流量)形成,介于第4炉内导入气体供给部71与第4供给阀73之间。第4供给量控制装置72的开度根据由气体导入量控制单元14输出的控制信号而变化。另外,第4供给量控制装置72检测出从第4炉内导入气体供给部71向第4供给阀73的供给量,并将包括该检测出的供给量的信息信号输出至气体导入控制单元14和调节计6。该控制信号能够用于气体导入量控制单元14进行的控制的校正等。

[0212]

第4供给阀73由电磁阀形成,该电磁阀根据气体导入量控制单元14输出的控制信号而切换开闭状态,该第4供给阀73介于第4供给量控制装置72与第4流量计74之间。

[0213]

第4流量计74例如由流式流量计等机械流量计形成,其介于第4供给阀73与炉内导入气体导入配管29之间。另外,第4流量计74检测出从第4供给阀73向炉内导入气体导入配管29的供给量。第4流量计74检测出的供给量能够用于通过操作者的目视进行的确认操作。

[0214]

并且,在第3实施方式中,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,利用分别分配的比例系数c1、c2将作为除了氨气和氨分解气体以外的炉内导入气体的二氧化碳的导入量c1和氮气的导入量c2控制成

[0215]

c1=c1

×

(a x

×

b)

[0216]

c2=c2

×

(a x

×

b)。

[0217]

关于本实施方式的其他构成,与使用图1说明的第1实施方式大致相同。图11中,对于与第1实施方式同样的部分附以同样的符号。另外,对于本实施方式中与第1实施方式同样的部分,省略详细的说明。

[0218]

(作用:实施例3-1)

[0219]

接着,作为实施例3-1,对使用第3实施方式的表面硬化处理装置将目标氮化势设为1.0的情况进行说明。该实施例3-1中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0220]

在处理炉2的加热中,氨气、氨分解气体、二氧化碳和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,氨气的设定初始流量设为13[升/分钟],氨分解气体的设定初始流量设为19[升/分钟],二氧化碳的设定初始流量设为2.2[升/分钟],氮气的设定初始流量设为20[升/分钟],x=0.5,c1=0.1,c2=0.9。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0221]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0222]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0223]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为1.0)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0224]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为1.1),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0225]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0226]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、二氧化碳和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、二氧化碳和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0227]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、二氧化碳的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、二氧化碳用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0228]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约20分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(1.0)。

[0229]

(作用:实施例3-2)

[0230]

接着,作为实施例3-2,对使用第3实施方式的表面硬化处理装置将目标氮化势设为0.6的情况进行说明。该实施例3-2中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0231]

在处理炉2的加热中,氨气、氨分解气体、二氧化碳和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,如图12所示,氨气的设定初始流量设为8[升/分钟],氨分解气体的设定初始流量设为25[升/分钟],二氧化碳的设定初始流量设为2[升/分钟],氮气的设定初始流量设为18.5[升/分钟],x=0.5,c1=0.1,c2=0.9。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0232]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0233]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0234]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.6)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0235]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.7),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0236]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0237]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、二氧化碳和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、二氧化碳和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0238]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、二氧化碳的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒

定供给量)、二氧化碳用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0239]

通过上述控制,如图13所示,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.6)。

[0240]

(作用:实施例3-3)

[0241]

接着,作为实施例3-3,对使用第3实施方式的表面硬化处理装置将目标氮化势设为0.2的情况进行说明。该实施例3-3中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0242]

在处理炉2的加热中,氨气、氨分解气体、二氧化碳和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,氨气的设定初始流量设为3[升/分钟],氨分解气体的设定初始流量设为29[升/分钟],二氧化碳的设定初始流量设为1.8[升/分钟],氮气的设定初始流量设为15.8[升/分钟],x=0.5,c1=0.1,c2=0.9。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0243]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0244]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0245]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.2)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0246]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.3),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0247]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0248]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、二氧化碳和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、二氧化碳和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0249]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、二氧化碳的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将

控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、二氧化碳用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0250]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约40分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.2)。

[0251]

(比较例的说明)

[0252]

为了比较而进行下述方式的氮化势控制:不导入氨分解气体,将氨气、氮气与二氧化碳的流量比总是维持为50:45:5,改变它们的总流量。

[0253]

具体而言,氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将氨气、氮气和二氧化碳各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨气、氮气与二氧化碳的流量比保持恒定,一边改变氨气、氮气与二氧化碳的总导入量,由此实施使处理炉2内的氮化势接近目标氮化势的控制。

[0254]

但是,在上述比较例的控制中,无法稳定地控制氮化势。

[0255]

(实施例3-1~实施例3-3与比较例的比较)

[0256]

将对上述结果进行汇总的表示于图14。

[0257]

(第4实施方式的构成)

[0258]

如图15所示,在第4实施方式中,第3炉内导入气体供给部61’由填充有一氧化碳气体而不是二氧化碳的罐形成。

[0259]

并且,在第4实施方式中,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,利用分别分配的比例系数c1、c2将作为除了氨气和氨分解气体以外的炉内导入气体的一氧化碳气体的导入量c1和氮气的导入量c2控制成c1=c1

×

(a x

×

b)

[0260]

c2=c2

×

(a x

×

b)。

[0261]

关于本实施方式的其他构成,与使用图1说明的第1实施方式大致相同。图15中,对于与第3实施方式同样的部分附以同样的符号。另外,对于本实施方式中与第3实施方式同样的部分,省略详细的说明。

[0262]

(作用:实施例4-1)

[0263]

接着,作为实施例4-1,对使用第4实施方式的表面硬化处理装置将目标氮化势设为1.0的情况进行说明。该实施例4-1中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0264]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,氨气的设定初始流量设为13[升/分钟],氨分解气体的设定初始流量设为19[升/分钟],一氧化碳气体的设定初始流量设为0.9[升/分钟],氮气的设定初始流量设为20[升/分钟],x=0.5,c1=0.04,c2=0.96。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0265]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0266]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0267]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为1.0)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0268]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为1.1),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0269]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0270]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、一氧化碳气体和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0271]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0272]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(1.0)。

[0273]

(作用:实施例4-2)

[0274]

接着,作为实施例4-2,对使用第4实施方式的表面硬化处理装置将目标氮化势设为0.6的情况进行说明。该实施例4-2中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0275]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,如图12所示,氨气的设定初始流量设为8[升/分钟],氨分解气体的设定初始流量设为25[升/分钟],一氧化碳气体的设定初始流量设为0.8[升/分钟],氮气的设定初始流量设为19.7[升/分钟],x=0.5,c1=0.04,c2=0.96。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被

驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0276]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0277]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0278]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.6)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0279]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.7),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0280]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0281]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、一氧化碳气体和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0282]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0283]

通过上述控制,如图13所示,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约40分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.6)。

[0284]

(作用:实施例4-3)

[0285]

接着,作为实施例4-3,对使用第4实施方式的表面硬化处理装置将目标氮化势设为0.2的情况进行说明。该实施例4-3中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0286]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体和氮气以设定初始流量从炉内导入气体供给部20’导入处理炉2内。此处,氨气的设定初始流量设为3[升/分钟],氨分解气体的设定初始流量设为29[升/分钟],一氧化碳气体的设定初始流量设为0.7[升/分

钟],氮气的设定初始流量设为16[升/分钟],x=0.5,c1=0.04,c2=0.96。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0287]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0288]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0289]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为0.2)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0290]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.3),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0291]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0292]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将四种炉内导入气体中的氨气、一氧化碳气体和氮气各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体和氮气的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)和c2=c2

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0293]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量和氮气的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62以及氮气用的第4供给量控制装置72。

[0294]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约40分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.2)。

[0295]

(比较例的说明)

[0296]

为了比较而进行下述方式的氮化势控制:不导入氨分解气体,将氨气、氮气与一氧化碳气体的流量比总是维持为50:48:2,改变它们的总流量。

[0297]

具体而言,氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,

其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将氨气、氮气和一氧化碳气体各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨气、氮气与一氧化碳气体的流量比保持恒定,一边改变氨气、氮气与一氧化碳气体的总导入量,由此实施使处理炉2内的氮化势接近目标氮化势的控制。

[0298]

但是,在上述比较例的控制中,无法稳定地控制氮化势。

[0299]

(实施例4-1~实施例4-3与比较例的比较)

[0300]

将对上述结果进行汇总的表示于图16。

[0301]

(第5实施方式的构成)

[0302]

如图17所示,在第4实施方式的炉内导入气体供给部20’的基础上,第5实施方式的炉内导入气体供给部20”进一步具有二氧化碳用的第5炉内导入气体供给部81、第5供给量控制装置82、第5供给阀83和第5流量计84。

[0303]

第5炉内导入气体供给部81例如由填充有第5炉内导入气体(二氧化碳)的罐形成。

[0304]

第5供给量控制装置82由质量流量控制器(能够在短时间内一点一点地改变流量)形成,介于第5炉内导入气体供给部81与第5供给阀83之间。第5供给量控制装置82的开度根据由气体导入量控制单元14输出的控制信号而变化。另外,第5供给量控制装置82检测出从第5炉内导入气体供给部81向第5供给阀83的供给量,并将包括该检测出的供给量的信息信号输出至气体导入控制单元14和调节计6。该控制信号能够用于气体导入量控制单元14进行的控制的校正等。

[0305]

第5供给阀83由电磁阀形成,该电磁阀根据气体导入量控制单元14输出的控制信号而切换开闭状态,该第5供给阀83介于第5供给量控制装置82与第5流量计84之间。

[0306]

第5流量计84例如由流式流量计等机械流量计形成,其介于第5供给阀83与炉内导入气体导入配管29之间。另外,第5流量计84检测出从第5供给阀83向炉内导入气体导入配管29的供给量。第5流量计84检测出的供给量能够用于通过操作者的目视进行的确认操作。

[0307]

并且,在第5实施方式中,在设氨气的炉内导入量为a、氨分解气体的炉内导入量为b、x为规定的常数时,利用分别分配的比例系数c1、c2、c3将作为除了氨气和氨分解气体以外的炉内导入气体的一氧化碳气体的导入量c1、氮气的导入量c2和二氧化碳的导入量c3控制成

[0308]

c1=c1

×

(a x

×

b)

[0309]

c2=c2

×

(a x

×

b)

[0310]

c3=c3

×

(a x

×

b)。

[0311]

关于本实施方式的其他构成,与使用图15说明的第4实施方式大致相同。图17中,对于与第4实施方式同样的部分附以同样的符号。另外,对于本实施方式中与第4实施方式同样的部分,省略详细的说明。

[0312]

(作用:实施例5-1)

[0313]

接着,作为实施例5-1,对使用第5实施方式的表面硬化处理装置将目标氮化势设为1.0的情况进行说明。该实施例5-1中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0314]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体、氮气和二氧化碳以设定初始流量从炉内导入气体供给部20”导入处理炉2内。此处,氨气的设定初始流量设为13[升/

分钟],氨分解气体的设定初始流量设为19[升/分钟],一氧化碳气体的设定初始流量设为0.45[升/分钟],氮气的设定初始流量设为21[升/分钟],二氧化碳的设定初始流量设为0.9[升/分钟],x=0.5,c1=0.02,c2=0.94,c3=0.04。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0315]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0316]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0317]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为1.0)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0318]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为1.1),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0319]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0320]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将五种炉内导入气体中的氨气、一氧化碳气体、氮气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体、氮气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)、c2=c2

×

(a x

×

b)和c3=c3

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0321]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量、氮气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62、氮气用的第4供给量控制装置72以及二氧化碳用的第5供给量控制装置82。

[0322]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约30分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(1.0)。

[0323]

(作用:实施例5-2)

[0324]

接着,作为实施例5-2,对使用第5实施方式的表面硬化处理装置将目标氮化势设

为0.6的情况进行说明。该实施例5-2中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0325]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体、氮气和二氧化碳以设定初始流量从炉内导入气体供给部20”导入处理炉2内。此处,氨气的设定初始流量设为12[升/分钟],氨分解气体的设定初始流量设为25[升/分钟],一氧化碳气体的设定初始流量设为0.5[升/分钟],氮气的设定初始流量设为23[升/分钟],二氧化碳的设定初始流量设为1.0[升/分钟],x=0.5,c1=0.02,c2=0.94,c3=0.04。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0326]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0327]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0328]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为1.0)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0329]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.7),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0330]

若开闭阀17被切换为开放状态,则处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0331]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将五种炉内导入气体中的氨气、一氧化碳气体、氮气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体、氮气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)、c2=c2

×

(a x

×

b)和c3=c3

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0332]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量、氮气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62、氮气用的第4供给量控制装置72以及二氧化碳用的第5供给量控制装置82。

[0333]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反

馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约40分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.6)。

[0334]

(作用:实施例5-3)

[0335]

接着,作为实施例5-3,对使用第5实施方式的表面硬化处理装置将目标氮化势设为0.2的情况进行说明。该实施例5-3中,也使用尺寸的井式炉作为处理炉2,加热温度设为570℃,使用具有4m2的表面积的钢材作为被处理品s。

[0336]

在处理炉2的加热中,氨气、氨分解气体、一氧化碳气体、氮气和二氧化碳以设定初始流量从炉内导入气体供给部20”导入处理炉2内。此处,氨气的设定初始流量设为3[升/分钟],氨分解气体的设定初始流量设为29[升/分钟],一氧化碳气体的设定初始流量设为0.3[升/分钟],氮气的设定初始流量设为16[升/分钟],二氧化碳的设定初始流量设为0.6[升/分钟],x=0.5,c1=0.02,c2=0.94,c3=0.04。这些设定初始流量能够在参数设定装置15中设定输入。另外,搅拌叶片驱动马达9被驱动,搅拌叶片8旋转,对处理炉2内的气氛进行搅拌。

[0337]

在初始状态下,开闭阀控制装置16使开闭阀17为关闭状态。

[0338]

另外,炉内温度测量装置10测量炉内气体的温度,将包括该测量温度的信息信号输出到氮化势调节计4和记录器6。氮化势调节计4对于处理炉2内的状态判定是为升温途中、还是为升温完成的状态(稳定的状态)。

[0339]

另外,氮化势调节计4的炉内氮化势运算装置13运算炉内的氮化势(最初为极高的值(由于炉内不存在氢),但随着氨气的分解(产生氢)的进行而逐渐降低),判定是否低于目标氮化势(本例中为1.0)与基准偏差值之和。该基准偏差值也能在参数设定装置15中设定输入,例如为0.1。

[0340]

若判定为升温完成的状态,并且判定炉内氮化势的运算值低于目标氮化势与基准偏差值之和(本例中为0.3),则氮化势调节计4通过气体导入量控制单元14开始炉内导入气体的导入量的控制。与此相应,开闭控制装置16将开闭阀17切换为开放状态。

[0341]

若开闭阀17被切换为开放状态,处理炉2与气氛气体浓度检测装置3连通,炉内气氛气体浓度检测装置3检测出炉内氢浓度或炉内氨浓度,并且检测出氧浓度。所检测出的氢浓度信号或氨浓度信号和氧浓度信号被输出至氮化势调节计4和记录器6。

[0342]

氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将五种炉内导入气体中的氨气、一氧化碳气体、氮气和二氧化碳各自的导入量作为输入值。具体而言,在该pid控制中,一边将氨分解气体的导入量保持恒定,一边改变氨气、一氧化碳气体、氮气和二氧化碳的导入量,由此实施使处理炉2内的氮化势接近目标氮化势、并且维持上述c1=c1

×

(a x

×

b)、c2=c2

×

(a x

×

b)和c3=c3

×

(a x

×

b)的关系的控制。该pid控制中,使用在参数设定装置15设定输入的各设定参数值。该设定参数值可以根据目标氮化势的值而不同。

[0343]

另外,作为pid控制的结果,气体导入量控制单元14控制氨气的导入量、一氧化碳气体的导入量、氮气的导入量和二氧化碳的导入量。为了实现所确定的各气体的导入量,气体导入量控制单元14将控制信号送至氨气用的第1供给量控制装置22、氨分解气体用的第2

供给量控制装置26(恒定供给量)、一氧化碳气体用的第3供给量控制装置62、氮气用的第4供给量控制装置72以及二氧化碳用的第5供给量控制装置82。

[0344]

通过上述控制,可以将炉内氮化势稳定地控制在目标氮化势的附近。由此,能够以极高的品质进行被处理品s的表面硬化处理。具体而言,通过取样时间为数百毫秒左右的反馈控制,氨气的导入量在3ml(

±

1.5ml)左右的变动幅度内进行增减,从处理开始后约40分钟的时刻起,能够将氮化势以极高的精度控制在目标氮化势(0.2)。

[0345]

(比较例的说明)

[0346]

为了比较而进行下述方式的氮化势控制:不导入氨分解气体,将氨气、氮气、一氧化碳气体与二氧化碳的流量比总是维持为50:47:1:2,改变它们的总流量。

[0347]

具体而言,氮化势调节计4的炉内氮化势运算装置13基于输入的氢浓度信号或氨浓度信号和氧浓度信号运算出炉内氮化势。另外,气体流量输出调整单元30实施pid控制,其中,将由炉内氮化势运算装置13运算出的氮化势作为输出值,将目标氮化势(设定的氮化势)作为目标值,将氨气、氮气、一氧化碳气体和二氧化碳各自的导入量作为输入值。更具体而言,在该pid控制中,一边将氨气、氮气、一氧化碳气体与二氧化碳的流量比保持恒定,一边改变氨气、氮气、一氧化碳气体与二氧化碳的总导入量,由此实施使处理炉2内的氮化势接近目标氮化势的控制。

[0348]

但是,在上述比较例的控制中,无法稳定地控制氮化势。

[0349]

(实施例5-1~实施例5-3与比较例的比较)

[0350]

将对上述结果进行汇总的表示于图18。

[0351]

符号说明

[0352]

1 表面硬化处理装置

[0353]

2 处理炉

[0354]

3 气氛气体浓度检测装置

[0355]

4 氮化势调节计

[0356]

5 温度调节计

[0357]

6 记录器

[0358]

8 搅拌叶片

[0359]

9 搅拌叶片驱动马达

[0360]

10 炉内温度测量装置

[0361]

11 炉内加热装置

[0362]

13 氮化势运算装置

[0363]

14 气体导入量控制装置

[0364]

15 参数设定装置(触控面板)

[0365]

16 开闭阀控制装置

[0366]

17 开闭阀

[0367]

20、20

’ꢀ

炉内气体供给部

[0368]

21 第1炉内导入气体供给部

[0369]

22 第1炉内气体供给控制装置

[0370]

23 第1供给阀

[0371]

24 第1流量计

[0372]

25 第2炉内导入气体供给部

[0373]

27 第2供给阀

[0374]

28 第2流量计

[0375]

29 炉内导入气体导入配管

[0376]

30 气体流量输出调整装置

[0377]

31 可编程逻辑控制器

[0378]

40 炉内气体废弃配管

[0379]

41 废气燃烧分解装置

[0380]

61、61

’ꢀ

第3炉内导入气体供给部

[0381]

62 第3炉内气体供给控制装置

[0382]

63 第3供给阀

[0383]

64 第3流量计

[0384]

71 第4炉内导入气体供给部

[0385]

72 第4炉内气体供给控制装置

[0386]

73 第4供给阀

[0387]

74 第4流量计

[0388]

81 第5炉内导入气体供给部

[0389]

82 第5炉内气体供给控制装置

[0390]

83 第5供给阀

[0391]

84 第5流量计

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。