1.本发明涉及烯属不饱和单体和烯属官能化的硅氧烷聚合物的水性分散体形式的可交联反应性硅氧烷有机共聚物,及它们的制备方法和用途。

背景技术:

2.硅酮聚合物如硅酮树脂适用于有机聚合物的化学改性,或用作涂料的粘合剂。对于用作涂料组合物,ep 943 634 a1描述了通过在含有硅烷醇基团的硅酮树脂的存在下共聚烯属不饱和单体而制备的水性乳胶。在这种情况下,在聚合物链和聚硅氧烷链之间会形成互穿网络(ipn)。

3.通过这些方法可获得的硅酮树脂乳液聚合物,以及其他众所周知的硅酮树脂乳液和有机聚合物分散体的物理混合物,适用于例如硅酮树脂砌筑涂料领域,值得注意的是硅酮树脂和有机聚合物几乎完全以物理共混物的形式存在。硅酮组分和有机组分之间的任何化学键构造都是偶然的,并且涉及容易水解的si-o-c键。在这种情况下,si-o-c键总是与通过硅烷醇基团彼此缩合而形成si-o-si桥进行竞争。

4.硅酮构建单元与有机聚合物的更明确连接应该通过双键官能化硅酮与有机单体的共聚以形成c-c键而发生。使用直链烯属不饱和聚有机硅氧烷的这种方法在许多说明书中描述。例如,ep 1 308 468 a1教导了疏水改性共聚物,其通过将具有最多两个可聚合基团的线性硅氧烷与有机单体在乳液中共聚而获得。ep 352 339 a1采用了类似的方法,其中乙烯基封端的直链聚二甲基硅氧烷与(甲基)丙烯酸酯单体共聚。

5.ep 771 826 a2描述了(甲基)丙烯酸酯和乙烯基芳烃的乳液聚合,其中添加了含有丙烯酸基团或乙烯基的双官能硅氧烷用于交联。us 5,618,879 a也采用这种方法,并且描述了反应性水性共聚物分散体,然而,该分散体仅限于接枝共聚物,由具有至少一个是烯属不饱和的两个不同官能团的有机聚硅氧烷与烯属不饱和单体形成。所述接枝共聚物通过烯属不饱和单体在官能性有机聚硅氧烷存在下的自由基乳液聚合或微悬浮聚合获得。us 5,618,879 a原则上允许使用线性聚有机硅氧烷和硅酮树脂,但是在us 5,618,879

°

a中将聚有机硅氧烷反应物中高度交联的q链段的比例限制于30%以下。

6.然而,在有机单体的自由基聚合期间仅存在硅酮树脂并不意味着实际上在硅酮和形成的有机聚合物之间也产生了化学键。为了理解这一点,有必要仔细研究水性环境中自由基聚合的已知机理。鉴于硅氧烷聚合物和有机聚合物之间已知的不相容性,显而易见会推测形成了由硅氧烷相和有机聚合物相构成的两相产物,两相之间没有化学键。特别要注意的是,在自由基乳液聚合的标准方法中,有机单体的聚合反应在水相中开始,导致形成进一步生长的胶束,这会通过水相提供进一步的单体,在不能进入水中的疏水性硅酮低聚物或硅酮聚合物之间的共聚,通过常规的自由基乳液聚合途径是不太可能的,除非采取特殊措施才能强制实现真正的共聚。然而,在上述说明书中,却没有采取这样的措施。在自由基乳液聚合的标准方法中,主要在乳液制备过程中形成的乳液液滴否则会在有机单体中耗尽,直到最后只剩下硅酮,它只能与自身聚合并因此形成单独的相。如果通过蒸发水而干燥

这种分散体,结果是硅酮相和有机聚合物相,它们彼此并不相互连接。由于在聚合过程期间会产生相分离,因此推测通过该途径获得的产品的互穿网络是没有理由的。

7.促进或引起硅酮和有机单体组分之间共聚的合适措施在任何情况下都必须排除唯一的或主要的聚合,这包括反应物通过水相的转移。换句话说,聚合必须在反应物或单体的液滴中发生,就像使用油溶性引发剂的悬浮聚合一样。悬浮聚合特别常见的是适用于制备氯乙烯聚合物。与乳液聚合相比,悬浮聚合会产生明显更大的颗粒(悬浮聚合≥50μm,乳液聚合《1μm)和明显更大的粒径分布。此外,在悬浮聚合的情况下,会比乳液聚合的情况下获得更低的分子量。因此,悬浮聚合的产物与乳液聚合的产物的应用领域不同。

8.为了在悬浮聚合(就其方法而言可以视为在水中的本体聚合)中获得相对较小的粒径,存在微悬浮聚合(其允许粒径≥1μm)与悬浮聚合物预期的宽泛粒径分布相结合的可能性,且其已经进入了乳液聚合的上限。只有通过乳液聚合才能实现具有窄分布的较小粒径。

9.us 7,674,868 b2和us 2018/0305576 a1教导了通过自由基聚合制备的颗粒和硅氧烷(包括硅氧烷树脂)与有机聚合物的小颗粒共聚物分散体。在每种情况下,硅酮树脂和有机聚合物组分之间的共聚在细乳液聚合中实现。获得小于100nm范围内的粒径。有机单体在烯属不饱和硅酮树脂的存在下聚合。水溶性和油溶性引发剂的组合确保聚合同时发生于单体液滴和水相中。

10.对于许多应用,例如在水性涂料中,细乳液聚合(miniemulsion polymerization)还提供优于溶液聚合的优势,在溶液聚合中,危险的有机溶剂的处理会带来环境和安全风险,以及由于需要去除有机溶剂而带来的不便和成本。

技术实现要素:

11.本发明的一个目的是通过提供水性分散体形式的稳定的(尤其是储存稳定的)、细碎的可交联反应性硅酮有机共聚物而改进现有技术,其中硅酮聚合物与有机聚合物组分键合,所讨论的键是对水解稳定的si-c键,并且其中共聚物含有额外的可交联反应基团,能够通过与自身的后交联或在额外交联剂的存在下在基材上成膜。该目的通过本发明实现。

具体实施方式

12.本发明的一个主题是烯属不饱和单体和烯属官能化硅氧烷聚合物的可交联反应性硅氧烷有机共聚物的水性分散体,其可通过(a)在(b)和(c)存在下的水性介质中的自由基引发的细乳液聚合而获得:

13.(a)一种或多种烯属不饱和有机单体,优选选自由乙烯基酯、(甲基)丙烯酸酯、乙烯基芳烃、烯烃、1,3-二烯、乙烯基醚和卤代乙烯组成的组中的单体,更优选甲基丙烯酸酯或丙烯酸酯,

14.(b)至少一种硅酮聚合物,优选硅酮树脂,其由烯属不饱和的可自由基聚合基团官能化并由以下通式的硅氧烷单元构成

15.[r

1p

(or2)zsio

(4-p-z)/2

]

ꢀꢀ

(i),

[0016]

其中r1在每次出现时是相同或不同的,并且是基团r*或e,其中

[0017]

r*在每次出现时是相同或不同的,并且是氢原子或具有1-18个碳原子的不含脂族

多重c-c键的烃基团,优选c

1-c

18

烷基、c

6-c

18

环烷基或c

6-c

18

芳基基团,并且可以是可选取代的,并且

[0018]

e是式-(cr

52

)

m-x,优选-(ch2)

3-x的烯属不饱和基团,其中

[0019]

m为1-10的整数,优选3,

[0020]

r2在每次出现时是相同或不同的,并且是氢原子或具有1-18个碳原子的烃基团,优选c

1-c

18

烷基或c

6-c

18

环烷基基团,

[0021]

r5是氢原子、c

1-c

12

烷基基团或c

6-c

18

芳基基团,优选氢原子,并且

[0022]

x是烯属不饱和有机基团,

[0023]

并且r1在至少1mol%和至多50mol%的所有硅氧烷单元(i)中是烯属不饱和基团e,

[0024]

p为0、1、2或3,并且

[0025]

z为0、1、2或3,

[0026]

其中p z的总和具有0、1、2或3的值,

[0027]

条件是对于硅酮聚合物(b)中至少20mol%的所有式(i)硅氧烷单元,p z之和为1或0,其中p为1或0而z为0,和

[0028]

(c)具有烯属不饱和基团和至少一种非自由基聚合但能够交联的其他官能团的至少一种化合物,其量为基于(a)的总重量6wt%-50wt%,优选10wt%-40wt%,更优选10wt%-20wt%。

[0029]

该细乳液聚合通过以下步骤而进行:在第一步中制备至少一种硅酮聚合物(b)在一种或多种烯属不饱和单体(a)中的溶液而得到硅酮在单体中的溶液,在第二步中使用乳化剂、可选的疏水性助乳化剂和防止过早的自由基乳液聚合的可选阻聚剂在水中乳化所得的硅酮在单体中的溶液,从而获得具有粒径d(50)不大于350nm,优选不大于300nm,更优选不大于250nm,非常优选不大于200nm的细乳液,条件是化合物(c)在制备硅酮在单体中的溶液期间的第一步中或在乳化而形成细乳液期间的第二步中加入,和在第三步中所得细乳液进行自由基乳液聚合,其中所述细乳液聚合使用水溶性或油溶性的聚合引发剂或水溶性和油溶性引发剂的混合物进行。

[0030]

本发明的进一步的主题是制备烯属不饱和单体和烯属官能化硅氧烷聚合物的可交联反应性硅氧烷有机共聚物的水性分散体的方法,该方法通过(a)在(b)和(c)存在下的水性介质中的自由基引发的细乳液聚合而进行:

[0031]

(a)一种或多种烯属不饱和有机单体,优选选自包含乙烯基酯、(甲基)丙烯酸酯、乙烯基芳烃、烯烃、1,3-二烯、乙烯基醚和卤乙烯的组中的单体,更优选甲基丙烯酸酯或丙烯酸酯,

[0032]

(b)至少一种硅酮聚合物,优选硅酮树脂,其由烯属不饱和的可自由基聚合基团官能化并由通式(i)的硅氧烷单元构成

[0033]

[r

1p(

or2)zsio

(4-p-z)/2

]

ꢀꢀ

(i),

[0034]

其中r1在每次出现时是相同或不同的,并且是基团r*或e,其中

[0035]

r*在每次出现时是相同或不同的,并且是氢原子或烃基团,其不含脂族多重c-c键、具有1-18个碳原子,优选为c

1-c

18

烷基、c

6-c

18

环烷基基团或c

6-c

18

芳基基团并可以是可选取代的,并且

[0036]

e是式(cr

52

)

m-x的烯属不饱和基团,优选-(ch2)

3-x,其中

[0037]

m为1-10的整数,优选3,

[0038]

r2在每次出现时是相同或不同的,并且是氢原子或具有1-18个碳原子的烃基团,优选c

1-c

18

烷基基团或c

6-c

18

环烷基,

[0039]

r5是氢原子、c

1-c

12

烷基基团或c

6-c

18

芳基基团,优选氢原子,并且

[0040]

x是烯属不饱和有机基团,

[0041]

并且r1在至少1mol%和至多50mol%的所有硅氧烷单元(i)中是烯属不饱和基团e,

[0042]

p为0、1、2或3,并且

[0043]

z为0、1、2或3,

[0044]

其中p z的总和具有0、1、2或3的值,

[0045]

条件是对于硅酮聚合物(b)中至少20mol%的所有式(i)硅氧烷单元,p z之和为1或0,p为1或0且z为0,和

[0046]

(c)具有烯属不饱和基团和至少一种非自由基聚合但能够交联的其他官能团的至少一种化合物,其量为基于(a)的总重量6wt%-50wt%,优选10wt%-40wt%,更优选10wt%-20wt%,

[0047]

该细乳液聚合通过以下步骤进行:在第一步中制备至少一种硅酮聚合物(b)在一种或多种烯属不饱和单体(a)中的溶液,而得到硅酮在单体中的溶液,在第二步中,使用乳化剂、可选的疏水性助乳化剂和可选的防止过早的自由基乳液聚合的聚合抑制剂在水中乳化所得的硅酮在单体中的溶液,从而得到具有粒径d(50)不大于350nm,优选不大于300nm,更优选不大于250nm,非常优选不大于200nm的细乳液,条件是化合物(c)在制备单体包硅氧烷溶液的第一步中或在乳化形成细乳液期间的第二步中加入,并且在第三步中使所得细乳液进行自由基乳液聚合,其中所述细乳液聚合使用水溶性或油溶性聚合引发剂或水溶性和油溶性聚合引发剂的混合物进行。

[0048]

使用的烯属不饱和单体(a)是乙烯基酯,优选具有1-15个碳原子的羧酸的那些。优选的是乙酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、2-乙基己酸乙烯酯、月桂酸乙烯酯、乙酸1-甲基乙烯酯、新戊酸乙烯酯和具有9-11个碳原子的α-支化一元羧酸的乙烯酯,例如(resolution的商品名)。特别优选的是乙酸乙烯酯。

[0049]

构成丙烯酸酯或甲基丙烯酸酯组的合适单体是具有1-15个碳原子的直链或支链醇的酯。优选的甲基丙烯酸酯或丙烯酸酯是丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸异丁酯、甲基丙烯酸异丁酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸2-乙基己酯和丙烯酸降冰片酯。特别优选的是丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸叔丁酯、丙烯酸2-乙基己酯和丙烯酸降冰片酯。

[0050]

优选的乙烯基芳烃是苯乙烯、α-甲基苯乙烯、异构的乙烯基甲苯和乙烯基二甲苯,以及二乙烯基苯。特别优选的是苯乙烯。

[0051]

乙烯基卤素化合物包括氯乙烯、偏二氯乙烯,以及四氟乙烯、二氟乙烯、己基全氟乙烯、3,3,3-三氟丙烯、全氟丙基乙烯基醚、六氟丙烯、三氟氯乙烯和氟乙烯。特别优选的是氯乙烯。

[0052]

优选的乙烯基醚的实例是甲基乙烯基醚。

[0053]

优选的烯烃是乙烯、丙烯、1-烷基乙烯以及多不饱和烯烃,而优选的二烯是1,3-丁二烯和异戊二烯。特别优选的是乙烯和1,3-丁二烯。

[0054]

特别优选作为单体(a)的是一种或多种选自乙酸乙烯酯、具有9-11个碳原子的α-支化单羧酸的乙烯基酯、氯乙烯、乙烯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸2-乙基己酯、苯乙烯和1,3-丁二烯的组中。还特别优选作为共聚单体(a)的是乙酸乙烯酯和乙烯的混合物;醋酸乙烯酯、乙烯和具有9-11个碳原子的α-支化一元羧酸乙烯酯的混合物;丙烯酸正丁酯和丙烯酸2-乙基己酯和/或甲基丙烯酸甲酯的混合物;苯乙烯和一种或多种选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸正丁酯、丙烯酸2-乙基己酯的组中的单体的混合物;乙酸乙烯酯和一种或多种选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸正丁酯、丙烯酸2-乙基己酯和可选的乙烯的组中的单体的混合物;1,3-丁二烯与苯乙烯和/或甲基丙烯酸甲酯的混合物;所述混合物可以可选地进一步包括一种或多种上述辅助单体。

[0055]

使用的化合物(c)的实例是以下单体(c):

[0056]-烯属不饱和醇,优选(甲基)丙烯酸羟烷基酯,更优选甲基丙烯酸2-羟乙酯、甲基丙烯酸羟丙酯、丙烯酸2-羟乙酯、丙烯酸羟丙酯和甘油1-烯丙基醚;

[0057]-烯属不饱和一元羧酸和二元羧酸及其盐,优选巴豆酸、丙烯酸、甲基丙烯酸、富马酸和马来酸;

[0058]-烯属不饱和磺酸及其盐,优选乙烯基磺酸和2-丙烯酰胺基-2-甲基丙磺酸;

[0059]-烯属不饱和伯胺、仲胺或叔胺,优选甲基丙烯酸2-二甲基氨基乙酯、甲基丙烯酸2-叔丁基氨基乙酯、n-(2-氨基乙基)氨基甲酸烯丙酯盐酸盐、n-(6-氨基己基)氨基甲酸烯丙酯盐酸盐、烯丙基n-(3-氨基丙基)盐酸盐、烯丙基胺和乙烯基吡啶;

[0060]-烯属不饱和酰胺,优选3-二甲基氨基丙基甲基丙烯酰胺和3-三甲基氯化铵丙基甲基丙烯酰胺;

[0061]-烯属不饱和膦酸及其盐,优选乙烯基膦酸;

[0062]-烯属不饱和环氧化物,优选甲基丙烯酸缩水甘油酯(gma);

[0063]-烯属不饱和异氰酸酯,优选1-(异氰酸根合-1-甲基)-3-(甲基乙基)苯;

[0064]-烯属不饱和酸酐,优选马来酸酐;

[0065]-含有反应性羰基的烯属不饱和单体,例如,丙烯醛、甲基丙烯醛、双丙酮丙烯酰胺、双丙酮甲基丙烯酰胺、2-丁酮甲基丙烯酸酯、甲酰基苯乙烯、双丙酮丙烯酸酯、双丙酮甲基丙烯酸酯、乙腈丙烯酸酯、甲基丙烯酸乙酰乙酰氧基乙基酯、丙烯酸乙酰乙酰氧基乙基酯和乙烯乙酸乙烯酯(vinylaceto acetate);和

[0066]-具有反应性基团的烯属不饱和有机硅烷,优选甲基丙烯酰氧基丙基三甲氧基硅烷和乙烯基三甲氧基硅烷。

[0067]

特别优选的单体(c)是烯属不饱和醇,更优选(甲基)丙烯酸羟烷基酯,尤其是甲基丙烯酸2-羟乙酯和丙烯酸2-羟乙酯。

[0068]

因此,优选的是具有羟烷基基团作为能够交联的官能团的可交联反应性硅酮有机共聚物的水性分散体。

[0069]

可交联反应性硅酮有机共聚物能够与其自身交联或与作为交联剂的其他有机或

无机化合物交联。借助或不借助诸如催化剂或引发剂、热、电子束辐照或uv辐射的刺激物,就可以实现交联。此外,干燥能够通过改变ph值、氧含量、溶剂或载体蒸发或引起反应发生的其他变化而活化交联聚合物。在粘合剂聚合物中实现交联的具体方法对本发明而言不是关键的。本领域已知多种化学物质会在胶乳中产生交联。

[0070]

如果选择两种类型的可交联官能单体(c),例如烯属不饱和的伯、仲或叔胺如甲基丙烯酸2-氨基乙酯和烯属不饱和酸酐如甲基丙烯酸酐;或例如烯属不饱和环氧化物如甲基丙烯酸缩水甘油酯和烯属不饱和酸酐如甲基丙烯酸酐,则可交联反应性硅酮有机共聚物能够与其自身进行交联。

[0071]

对于交联,也可以使用交联剂。

[0072]

本发明的进一步的主题是可交联组合物,包含

[0073]

(1)具有能够交联官能团的本发明的可交联反应性硅酮有机共聚物的水性分散体,和

[0074]

(2)交联剂。

[0075]

交联剂(2)具有能够与共聚物(1)的官能团反应的官能团。

[0076]

优选的是可交联的组合物包含

[0077]

(1)具有能够通过与异氰酸酯基团反应而交联的官能团(优选羟烷基)的本发明的可交联反应性硅酮有机共聚物的水性分散体,和

[0078]

(2)具有2个或更多个异氰酸酯基团的有机化合物作为交联剂。

[0079]

具有2个或更多个异氰酸酯基团的有机化合物的实例是二异氰酸酯和多异氰酸酯。

[0080]

二异氰酸酯的优选实例是六亚甲基1,6-二异氰酸酯、异佛尔酮二异氰酸酯、甲苯2,4-二异氰酸酯、甲苯2,6-二异氰酸酯、亚苯基1,3-二异氰酸酯、4,4'-亚甲基双(环己基异氰酸酯)、4,4'-亚甲基双(苯基异氰酸酯)和二甲基苯基二异氰酸酯。

[0081]

具有多于2个异氰酸酯基团的多异氰酸酯的实例包括多亚甲基多苯基多异氰酸酯和赖氨酸三异氰酸酯的酯。能够使用二/多异氰酸酯的混合物以及通过引入氨基甲酸酯、脲基甲酸酯、脲、缩二脲、脲酮亚胺、氨基甲酸乙二酯或异氰脲酸酯残基而改性的二/多异氰酸酯。

[0082]

交联剂的其他非限制性实例是酚醛树脂、氨基树脂、环氧树脂、β-羟基(烷基)酰胺树脂、烷基化氨基甲酸酯树脂、异氰酸酯、多酸、酸酐、有机金属酸官能材料、多胺、聚酰胺、氨基塑料及其混合物。

[0083]

氨基塑料的非限制性实例包括胺和/或酰胺与醛的缩合物。最常见的胺或酰胺是三聚氰胺、脲或苯并胍胺。例如,三聚氰胺与甲醛的缩合物是一种合适的氨基塑料。然而,可以使用与其他胺或酰胺的缩合物;例如,甘脲的醛缩合物。虽然最常用的醛是甲醛,但也可以使用其他醛,如乙醛、巴豆醛和苯甲醛。氨基塑料含有羟甲基,而这些基团至少一部分可以用醇醚化而改变固化响应。为此目的可以使用任何一元醇,包括甲醇、乙醇、丁醇和己醇。能够使用的市售氨基塑料的非限制性实例包括cymelr 303、cymelr 322、cymel(r)327、cymel(r)380和cymel(r)1130(可获自cytek industries和/或allnex)。

[0084]

交联剂进一步的非限制性实例是多胺化合物。这种类型的特别合适的化合物是2-20个碳原子的脂族和芳族二羧酸的二酰肼和三酰肼。代表性的有用多胺包括乙二胺、异佛

尔酮二胺、二亚乙基三胺和二亚丁基三胺。在本发明的一个实施方式中,使用多酰肼作为多胺化合物是有用的。代表性的有用多酰肼包括草酸二酰肼、己二酸二酰肼、琥珀酸二酰肼、丙二酸二酰肼、戊二酸二酰肼、邻苯二甲酸或对苯二甲酸二酰肼和衣康酸二酰肼。此外,水溶性肼如亚乙基-1,2-二肼、亚丙基-1,3-二肼和亚丁基-1,4-二肼也可以用作交联剂之一。

[0085]

交联剂的进一步非限制性实例是聚氮丙啶;聚碳二亚胺;有机硅烷,例如,通过与共聚物的羟基、硅烷醇或羧基官能团的缩合反应能够形成交联的烷氧基硅烷;和多官能醛,例如乙二醛或糠醛。

[0086]

用于与(1)中能够交联的官能团反应的交联剂(2)只需要以实现期望固化程度所需的量存在。交联剂(2)优选以对于共聚物(1)中每当量能够交联的官能团提供至少0.1当量的(2)中的官能团的量使用。

[0087]

更优选地,交联剂(2)以对于共聚物(1)中每当量能够交联的官能团提供0.2-2.0当量的(2)中的官能团的量使用。

[0088]

具有官能团的本发明的可交联反应性硅酮有机共聚物的水性分散体具有反应性,使得它们在施加于基材上之后通过与自身反应交联或与具有能够与该共聚物的官能团反应的官能团的交联剂反应而形成膜。

[0089]

通过将本发明具有官能团的可交联反应性硅酮有机共聚物的水性分散体施加在基材上形成膜,其中所述官能团能够在基材上与它们自身交联,然后使它们交联。

[0090]

本发明的进一步的主题是通过将本发明的可交联组合物施加于基材上并随后使它们交联而在基材上形成膜的方法。

[0091]

基材的实例有金属、木材、塑料或矿物基材。

[0092]

本发明的可交联反应性硅酮有机共聚物的水性分散体可以用作,例如在工业涂料或装饰涂料领域中的涂料组合物的粘合剂,在这些领域中该共聚物分散体主要通过涉及不同官能团的交联反应形成膜。固化的膜提供如耐腐蚀性、硬度、柔韧性、韧性、耐久性、光泽度、耐温性、防尘性、抗uv性、抗微生物性、抗粘连性、耐化学品性和防水性等益处。

[0093]

基于本发明水性分散体的涂料可以施加于涂料工业中已知的宽范围的基材上。例如,本发明的涂料可以应用于汽车基材、工业基材、包装基材、木地板和家具、服装、炊具、烤盘、电子产品,包括外壳和电路板、玻璃和透明胶片或运动器材,包括高尔夫球。

[0094]

这些基材可以是例如金属的或非金属的。金属基材包括但不限于,锡、钢,包括电镀锌钢、冷轧钢和热浸镀锌钢、铝、铝合金、锌铝合金、涂锌铝合金钢和镀铝钢。

[0095]

非金属基材包括聚合物、塑料、聚酯、聚烯烃、聚酰胺、纤维素、聚苯乙烯、聚丙烯酸、聚(萘二甲酸乙二酯)、聚丙烯、聚乙烯、尼龙、evoh、聚乳酸、其他“绿色”聚合物基材、聚对苯二甲酸乙二酯(pet)、聚碳酸酯、聚碳酸酯丙烯酰基丁二烯苯乙烯(pc/abs)、聚酰胺、木材、单板、木材复合材料、刨花板、中密度纤维板、水泥、石头、玻璃、纸、纸板、纺织品和皮革(合成的和天然的)。

[0096]

在某些实施方式中,本发明的涂层可以施加于卷材上。例如,在一些这些实施方式中,基于本发明的涂料可以应用于金属卷材,包括但不限于,镀锌钢卷材和铝卷材。

[0097]

基于本发明的水性分散体的涂料可以通过本领域的任何标准方式,如电涂、喷涂、静电喷涂、浸渍、滚涂或刷涂进行施加。本发明的涂料可以施加至0.2-600μm,如12-26μm,或21-25μm的干膜厚度。

[0098]

基于本发明的水性分散体的涂料组合物还可以包括涂料配制领域公知的其他可选材料。例如,本发明的涂料组合物还可以包括着色剂。如本文所用,“着色剂”是指赋予组合物颜色和/或其他不透明性和/或其他视觉效果的任何物质。着色剂可以以任何合适的形式,如离散颗粒、分散体、溶液和/或薄片,添加到涂料中。在本发明的涂料中可以使用单种着色剂或两种或更多种着色剂的混合物。

[0099]

着色剂的实例包括颜料(有机或无机)、染料和色调,如用于油漆工业和/或dry color manufacturers association(dcma)中列出的那些,以及特殊效果组合物。着色剂可以包括例如在使用条件下不溶但可润湿的细碎固体粉末。着色剂可以是有机的或无机的,并且能够是附聚的或非附聚的。着色剂可以通过使用研磨载体如丙烯酸研磨载体掺入涂料中,其使用对于本领域技术人员而言是熟知的。

[0100]

颜料和/或颜料组合物的实例包括,但不限于,咔唑二噁嗪粗颜料、偶氮、单偶氮、重氮、萘酚as、盐型(薄片)、苯并咪唑酮、异吲哚啉酮、异吲哚啉和多环酞菁、喹吖啶酮、苝、芘酮(perinone)、二酮吡咯并吡咯、硫靛、蒽醌、阴丹酮、蒽嘧啶、黄烷酮、吡喃酮、蒽酮、二噁嗪、异芳基碳鎓、喹酞酮颜料、二酮吡咯并吡咯红(“dppbo红”)、二氧化钛、碳黑及其混合物。术语“颜料”和“着色填料”可以互换使用。

[0101]

染料的实例包括,但不限于,溶剂和/或水基染料,如酞菁绿或蓝色、氧化铁、钒酸铋、蒽醌、以及苝和喹吖啶酮。

[0102]

着色剂的实例包括,但不限于,分散于水基或水混溶性载体中的颜料,如aqua-chem 896,商购获自degussa,inc.;charisma colorants和maxitoner industrial colorants,商购获自eastman chemical,inc的accurate dispersions division。

[0103]

与基于本发明水性分散体的涂料组合物可以一起使用的材料的其他非限制性实例包括增塑剂、耐磨颗粒、耐腐蚀颗粒、腐蚀抑制添加剂、填料(包括,但不限于,云母、滑石、粘土和无机矿物)、抗氧化剂、受阻胺光稳定剂、uv光吸收剂和稳定剂、表面活性剂、流动和表面控制剂、触变剂、有机助溶剂、反应活性稀释剂、催化剂、反应抑制剂和其他常规助剂。

[0104]

在某些实施方式中,该涂料组合物包括颜料颗粒,其可以占该涂料组合物总重量的20wt%-70wt%,或30wt%-60wt%。在一些这些实施方式中,该颜料颗粒是无机颜料颗粒。

[0105]

在此进行单体选择(a)或单体(a)和(c)的重量分数选择,使得通常导致可交联反应性硅酮有机共聚物的玻璃化转变温度tg为优选≤60℃,更优选-50℃至 60℃,非常优选-30℃至 50℃,更具体0℃至30℃。聚合物的玻璃化转变温度tg可以通过差示扫描量热法(dsc)以已知方式测定。tg也可以使用fox方程预先近似计算。根据文献fox t.g.,bull.am.physics soc.1,3,p123(1956):1/tg=x1/tg1 x2/tg2 ... xn/tgn,其中xn是单体n的质量分数(t%/100),且tgn是单体n的均聚物的玻璃化转变温度,单位为开尔文。均聚物的tg值可以在众多参考文献和聚合物技术的标准著作中找到,也可以在可在互联网上搜索的表格中找到,例如来自aldrich的“polymerproperties,thermaltransitionsofhomopolymers”条目(https://www.sigmaaldrich.com/content/dam/sigma-aldrich/docs/aldrich/general_information/thermal_transitions_of_homopolymers.pdf)。

[0106]

在每种情况下基于(a)、(c)和官能化硅酮聚合物(b)的总重量,单体(a)和(c)在本发明共聚物的结构中的分数优选≥20wt%,更优选30wt%-95wt%。这意味着基于(a)、(c)

和官能化硅酮树脂(b)的总重量,(b)的分数优选《80%,更具体为5wt%-70wt%。

[0107]

特别优选的硅氧烷聚合物(b)是以下的硅氧烷树脂(b):通式(i)中p和z的定义为

[0108]

[r

1p

(or2)zsio

(4-p-z)/2

]

ꢀꢀ(i)[0109]

p=0或1且z=0、1或2,其总是对于式(i)的所有硅氧烷单元的至少20mol%的情况,p=1且z=0或p=0和z=0,这种情况(对于p=1且z=0)满足所有硅氧烷单元(i)的至少30mol%,更优选至少35mol%,更具体至少40mol%。

[0110]

此外,优选的是硅氧烷单元(i)包含不大于50mol%的所谓q单元,其中p=0和z=0。

[0111]

此外,由m单元(r3sio

1/2

)、d单元(r2sio

2/2

)、t单元(rsio

3/2

)和q单元(sio

4/2

)的任何期望的组合构成的那些硅酮树脂也是合适的,其中r是基团r1或基团-or2,并且r1和r2具有上述为它们指定的定义,条件是始终存在至少20mol%的根据式(i)的t单元或q单元,其中p=1和z=0或p=0和z=0。

[0112]

最优选的硅酮树脂(b)是那些基本上仅由t或q单元和d单元构成的那些,t/d单元的摩尔比优选大于50/50,更具体大于70/30,而特别优选只有t单元而没有d单元,t/d单元的摩尔比至多达20/80。此外,最优选的硅酮树脂是主要由t单元构成的那些,更具体由至少80mol%的t单元构成的那些,非常具体是由至少90mol%的t单元构成的那些。此外,优选的硅酮树脂是带有一小部分与硅键合的烷氧基的那些。采用的合成方法对可水解的烷氧基具有耐受性,因此烷氧基基本上不会被水解;换言之,基本上没有由烷氧基形成通过缩合以水形式消除而留下si-o-si单元的羟基。然而,优选使用的官能化硅酮树脂具有低含量的r2o型基团,其中r2具有根据式(i)为其指示的定义。存在的烷氧基的数目越多,硅酮树脂的缩合度越低。高度缩合是优选的,因为对于给定的取代模式,它通常对应于更高的玻璃化转变温度。玻璃化转变越高,共聚物的硅酮树脂组分倾于软化的程度越小,这对于建筑涂料来说是一个优势,因为按照这种方式即使在较高的使用温度下也可以实现较低的污染倾向。

[0113]

式(i)的至少1mol%,优选至多50mol%,更优选至多40mol%的所有硅氧烷单元包含烯属不饱和基团e作为其基团r1。

[0114]

基团x可以是直链的、支链的或环状的。除了双键之外,还可以存在其他官能团,通常对烯烃聚合呈惰性,实例有卤素、羧基、亚磺酸根、磺酸根、氨基、叠氮基、硝基、环氧基、醇、醚、酯、硫醚和硫酯基团,以及芳族异环和杂环基团。基团x的优选实例是单不饱和c

2-c

10

基团;丙烯酸和甲基丙烯酸基团最优选作为基团x。

[0115]

不含脂族多重c-c键的烃基团r*可以是例如烷基、环烷基或芳基基团。因此,基团r*的实例有烷基基团,如甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、新戊基,叔戊基基团,己基基团如正己基基团,庚基基团如正庚基,辛基基团如正辛基和异辛基基团如2,2,4-三甲基戊基基团,壬基基团如正壬基基团,癸基基团如正癸基基团,十二烷基基团如正十二烷基基团,十六烷基基团和十八烷基基团如正十八烷基基团;环烷基基团,如环戊基、环己基、环庚基和甲基环己基基团;芳基基团,如苯基、萘基、蒽基和菲基基团;烷芳基基团,如甲苯基基团、二甲苯基基团和乙基苯基基团;和芳烷基基团,如苄基基团和β-苯乙基基团。特别优选的基团r*有甲基、异辛基、丙基和苯基基团;该引述仅是说明性的,而不应该理解为施加任何限制。

[0116]

如果基团r*是取代的,则它们可以另外含有一种或多种相同或不同的选自o、s、

si、cl、f、br、p或n原子的杂原子。

[0117]

基团r*的实例完全适用于基团r2。

[0118]

具有1-12个碳原子的烷基r*和具有6-18个碳原子的芳基r*的实例完全适用于c

1-c

12

烷基和c

6-c

18

芳基基团r5。

[0119]

在本发明的优选实施方式中,在由硅氧烷单元(i)构成的硅酮树脂中存在两个不同的基团r*。

[0120]

基团r*的优选组合的实例是苯基基团和甲基基团、正丁基基团和乙基基团、正丁基基团和甲基基团、乙基基团和甲基基团、正辛基基团和甲基基团、异辛基基团和甲基基团、异辛基基团和苯基基团、正辛基基团和苯基基团、正辛基基团和乙基基团、苯基基团和乙基基团、异辛基基团和乙基基团;苯基基团与甲基基团、乙基基团与甲基基团、异辛基基团与甲基基团、乙基基团与异辛基基团以及苯基基团与异辛基基团的组合是特别有利的。甲基和异辛基基团以及甲基和苯基基团作为两个不同基团r*的组合已被证明是特别有效的。

[0121]

采用这两种基团组合,有可能最佳控制和设置聚合物基质中的相容性和高玻璃化转变温度这两种特性。此外,它们理想地满足可用性和经济性的要求。

[0122]

如果具有更多富碳取代基的硅氧烷单元(i)以不大于式(i)的所有硅氧烷单元的75mol%存在,则它是优选的,并已被证明是特别有利的。相反,这意味着具有更多贫碳取代基的硅氧烷单元(i)存在于式(i)不少于25mol%的所有硅氧烷单元中。在本发明的一个特别优选的实施方式中,式(i)具有更多贫碳取代基的硅氧烷单元占大多数,即,超过50mol%的所有式(i)的硅氧烷单元,因此,含富碳取代基以少数形式存在,即存在于式(i)少于50mol%的所有硅氧烷单元中。

[0123]

富碳的取代基r*是碳-氢基团,如烷基、环烷基或芳基基团,具有4-18个碳原子,优选6-18个碳原子,更优选异辛基基团和苯基基团,而贫碳取代基r*是具有1-3个碳原子的烷基基团,优选甲基基团。

[0124]

给出的所有比率数字都归一化于作为式(i)带有不同富碳si-c键合基团的单元总和100mol%。

[0125]

在此处异辛基基团和甲基基团组合的情况下,优选具有比带有异辛基基团的那些具有更多带有甲基基团的式(i)的硅氧烷单元。带有甲基基团的式(i)的硅氧烷单元的数量与带有异辛基基团的式(i)的硅氧烷单元的数量之比优选为51:49-99:1,更优选55:45-98:2,更具体60:40-98:2。

[0126]

已证明特别有效的比率为60:40、70:30、90:10和95:5。

[0127]

所有这些数字都归一化于作为式(i)带有甲基基团和带有异辛基基团的单元总和100。

[0128]

在苯基基团和甲基基团组合的情况下,式(i)带有甲基基团的硅氧烷单元的数量与式(i)带有苯基基团的硅氧烷单元的数量之比率优选为51:49-99:1,更优选55:45-98:2,更具体60:40-98:2。

[0129]

已证明特别有效的比率为60:40、70:30、80:20、90:10和95:5。

[0130]

所有这些数字都归一化于作为式(i)带有甲基基团和带有苯基基团的单元总和100。

[0131]

超过两种不同基团的组合也是可能的,并且也是本发明的。在这种情况下,如果将富碳取代硅氧烷单元一起计数并且置于携带最小或最少富碳取代基的硅氧烷单元的比率中,则对于两种不同基团的组合的上述优选比率经适当修改也是有效的;在此上下文中,以上述方式区分涉及芳族取代基的组合和不涉及芳族取代基的组合。

[0132]

在存在不只两种不同的式(i)硅氧烷单元的情况下,优选的组合是甲基、正丙基、苯基、正丁基、正辛基和异辛基的那些,更具体而言是甲基、正丙基、苯基和异辛基基团的那些,而特别优选甲基、苯基、正丙基和异辛基基团的那些。

[0133]

烯属不饱和基团可以通过式(ii)的硅烷与硅氧烷聚合物s的缩合而连接至硅氧烷聚合物s上,

[0134]

(r3o)

3-n

(r4)nsi-(cr

52

)

m-x

ꢀꢀ

(ii)

[0135]

其中r3是氢原子、c

1-c6烷基基团或c

6-c

18

芳基基团,

[0136]

r4是氢原子、c

1-c

12

烷基基团或c

6-c

18

芳基基团,

[0137]

r5和m具有上述含义,并且

[0138]

n为0、1或2。

[0139]

硅氧烷聚合物(b)的制备公开于us2018/305576a1(通过引用而并入)第6页第[0083]段至第7页第[0089]段。

[0140]

已发现,尽管与α-硅烷相比γ-硅烷的反应性较低,容易获得的γ-硅烷(m=3)非常适合实施本发明。已发现,本发明原则上也可以使用少量的用于官能化硅氧烷聚合物的γ-硅烷,基于所用硅氧烷聚合物的总量,仅1.0wt%的硅烷,但已经表明对于为了更完全地掺入硅酮树脂,有利的是使用至少1.5wt%的γ-硅烷,优选至少2.0wt%,更优选至少2.5wt%的γ-硅烷,更具体而言至少3.0wt%的γ-硅烷;最优选的量为4wt%-8wt%,因为在这个范围内可以获得效率和经济性之间的最佳平衡。

[0141]

此外,在细乳液聚合中,基于组分(a)和官能化组分(b)的总重量,还可以可选地以至多3wt%的量存在的疏水性助乳化剂。在目前的情况下,硅氧烷聚合物通常可以起到助乳化剂的作用。助乳化剂的其他例子是十六烷、鲸蜡醇、低聚环硅氧烷,如八甲基环-四硅氧烷,或植物油,如菜籽油、葵花油或橄榄油。同样合适的是具有数均分子量mn小于10000的有机或无机聚合物。

[0142]

根据本发明特别优选的疏水性助乳化剂是待聚合的硅氧烷聚合物本身和十六烷。

[0143]

共聚物通过已知的细乳液聚合技术以多相方法制备。细乳液聚合在许多关键点上与乳液聚合不同。在这方面请参见以下文献:dissertation“non-aqueous emulsion polymerizations”presented by kevin m

ü

ller,mainz 2008,pp.17

–

20,以及其中引用的参考文献:

[0144]

与其中聚合物胶乳颗粒的尺寸主要由动力学过程和胶乳稳定性决定的乳液聚合相反,细乳液聚合的基础是单体甚至在聚合之前就完全存在于胶束中,而因此不再需要在聚合过程中从单体液滴扩散到胶束中。换言之,因此,所形成的胶乳颗粒可以被认为是开始时存在的单体液滴的已聚合翻版。其结果是胶乳颗粒的尺寸完全由分散过程和单体填充胶束的稳定性决定。由于不需要单体通过连续相的传输,因此有可能按这种方式使之也可以使用在连续相中绝对不溶的单体。为了增加单体液滴的稳定性,有必要抑制会发生的奥斯特瓦尔德(ostwald)熟化。在分散的单体相的细乳液聚合期间,因此会加入疏水剂,或在反

相细乳液情况下,加入疏脂剂。

[0145]

在可充当疏水剂的物质中,可选地,是适用于该目的的疏水单体,如例如,硅氧烷组分。

[0146]

细乳液聚合与悬浮聚合存在两个方面不同:首先,细乳液方法中的所得聚合物颗粒(50-500nm)比悬浮聚合(1μm-1mm)小得多。其次,悬浮聚合中每个生长粒子的基团数为10,远高于细乳液聚合中的基团数,其中从统计学上看,反应期间每个生长粒子有0.5个基团。

[0147]

为了进行基团细乳液聚合,首先必须在连续相中构建与所述单体不混溶的乙烯基单体细乳液。为此目的,单体连同乳化剂和疏水剂一起通过能量输入,例如,使用高压均化器或通过超声波而分散于水中。本文中,乳化剂和疏水剂的组合延缓了奥斯特瓦尔德熟化的发生和单体液滴的聚结。在第二阶段,以这种方式形成的单体液滴发生聚合。这可以通过在制备稳定细乳液后所加入的水溶性引发剂或通过从一开始就可以存在于单体相中的油溶性引发剂或两者的组合进行引发。

[0148]

在细乳液中形成的单体液滴具有约50-500nm的尺寸。这种小尺寸是通过输入大量能量实现的细乳液均质化的结果。各液滴之间的单体转移受到特定类型的稳定化作用控制。

[0149]

此外,与小单体液滴平行的是,细乳液中不再存在任何游离胶束。因此,与传统的乳液聚合相对而言,液滴主要是成核的位置(液滴成核)。因此,在细乳液聚合期间,也仅观察到极轻微的单体扩散。因此,在细乳液聚合期间,每个分散的单体液滴可以描述为在纳米级操作的单个反应器。因此,与传统的乳液和悬浮聚合相比,该方法具有许多优点,而这些优点将在下面突出显示:

[0150]

·

由于单体不必通过连续相(通常是水相)传输,因此即使是绝对不溶于水的单体,也有可能在细乳液中发生聚合。

[0151]

·

胶乳颗粒的大小通常与预先形成的单体液滴的大小相对应,而可以通过所用乳化剂的性质和用量进行相当精确的调节。

[0152]

·

每个单体液滴组成上都是均质的。因此,特别是对于共聚而言,每个液滴中的单体比率是相同的,并且不受单体扩散差异的影响。

[0153]

·

乳化剂的用量较少,因为细乳液仅在动力学上稳定,而不是在热力学上稳定。

[0154]

在本发明的情况下,该方法必不可少的步骤,即制备细碎细乳液的步骤如下进行:

[0155]

在第一步中,将一种或多种由式(i)的硅氧烷单元构成的硅酮聚合物,优选硅酮树脂溶解于一种或多种烯属不饱和单体中,得到单体包硅酮树脂溶液。本文中的特征是由式(i)的硅氧烷单元构成的硅酮树脂可溶于相应单体混合物中。适当时,通过过滤分离出不溶组分。唯一符合本发明的单体包硅酮树脂溶液是不含不溶性硅酮组分的那些。

[0156]

该单体包硅酮树脂溶液可选地与疏水性助乳化剂混合。疏水性助乳化剂的实例在上文中先前已经确定。

[0157]

在第二步中,将单体包硅酮树脂溶液用水和至少一种乳化剂,以及可选地与进一步的助剂,如防止过早自由基乳液聚合的阻聚剂一起进行乳化,以这种方式,优选采用高剪切力,而使之获得粒径d(50)不大于350nm的乳液,称为细乳液。在这种情况下,高剪切力可以通过合适的乳化设备产生,例如传统的转子-定子系统,或以其他众所周知的方式,如例

如通过高压均化器、溶解盘、超声设备或类似乳化技术,允许施加高剪切力而使之产生不大于200nm的小颗粒,从而得到具有粒径d(50)不大于350nm的细乳液。在商业转子-定子系统的情况下,4000-12 000,优选5000-11 000,更具体而言6000-10 000的转速已被证明是特别有利的。连续和不连续的实施发生都是合适的。在高压均化器的情况下,优选300-1000bar、更优选350-900bar、更具体而言400-800bar的压力已被证明是有利的。由于制剂是可聚合的,因此有效温度的监测是很重要的;即,细乳液的温度优选不大于60℃,更优选55℃,更具体而言50℃,并且在这种情况下要迅速冷却回低于这些温度。

[0158]

本发明的单体包硅酮树脂溶液在25℃下具有2-20 000mpas的粘度,优选在25℃下具有5-15 000mpas的粘度,更具体而言在25℃下具有7-10000mpas的粘度。本发明的细乳液在25℃下具有2-5000mpas的粘度,具体而言在25℃下具有3-4500mpas的粘度,更具体而言在25℃下具有5-4000mpas的粘度。

[0159]

本发明的细乳液中的水量为80wt%-20wt%,优选75wt%-20wt%,更具体而言70wt%-25wt%。

[0160]

本发明细乳液中的粒径d(50)不大于350nm,优选不大于300nm,更优选不大于250nm,非常优选不大于200nm,并且至少20nm,优选至少30nm,而更优选至少50nm。

[0161]

本发明的细乳液由连续水相和分散有机相组成。

[0162]

细乳液的有机相通过自由基乳液聚合法进行聚合。在这种情况下,在第三步中,分散的单体包硅酮树脂溶液进行自由基聚合。这种自由基乳液聚合优选通过将细乳液计量加入到包含水和一部分催化剂的初始进料中而进行。进一步计量加入的进料包含聚合引发剂,其可以可选包含多种组分,根据其在聚合过程中的相互作用和功能,其每种组分单独计量加入或包含于初始进料中。

[0163]

当细乳液聚合完成时,必要时要将所得分散体调节至所需ph,可选过滤,然后可以用于各自的用途。

[0164]

细乳液聚合中的反应温度优选为0-100℃,更优选5-80℃,非常优选30-70℃。

[0165]

分散介质的ph为2-9,优选4-8。在一个特别优选的实施方式中,ph为4.5-7.5。在反应开始前可以通过盐酸或氢氧化钠水溶液调节ph。在初始进料中包括反应混合物的所有或各组分,聚合可以间歇或连续进行,而反应混合物的各组分部分包括于初始进料中,随后部分计量加入,或通过无需初始进料的计量方法。所有计量加入的进料优选以所讨论的组分被消耗的速率进行。

[0166]

该聚合通过常用的水溶性引发剂或氧化还原引发剂组合引发,优选使用后者进行引发。引发剂的实例是过二硫酸的钠盐、钾盐和铵盐,过氧化氢,过氧化叔丁基,叔丁基过氧化氢,过二磷酸钾,过新戊酸叔丁酯,枯烯过氧化氢,异丙苯单过氧化氢和偶氮二异丁腈。基于单体的总重量,所述引发剂优选以0.01wt%-4.0wt%的量使用。作为氧化还原引发剂组合,以上确定的引发剂与还原剂联合使用。合适的还原剂是单价阳离子的亚硫酸盐和亚硫酸氢盐,例如,亚硫酸钠,或次硫酸的衍生物如,例如,甲醛次硫酸锌或碱金属盐,如例如,羟基甲亚磺酸钠和抗坏血酸。还原剂的用量优选为单体用量的0.15wt%-3wt%。此外,可以引入少量可溶于聚合介质且其金属组分在聚合条件下具有氧化还原活性的金属化合物,该化合物例如是基于铁或钒的。一种特别优选的包含上述组分的引发剂体系是叔丁基过氧化氢/羟基甲亚磺酸钠/fe(edta)

2

/

3

体系。

[0167]

根据细乳液聚合方法,也可能主要使用油溶性引发剂,如枯烯过氧化氢、单氢过氧化异丙苯、过氧苯甲酰或偶氮二异丁腈。用于细乳液聚合的优选引发剂是过硫酸钾、过硫酸铵、偶氮二异丁腈和过氧苯甲酰。

[0168]

发生共聚后共聚物内的硅氧烷结构域的尺寸优选为5nm-150nm,更具体而言10nm-140nm,特别优选15nm-125nm。该尺寸可以,例如,通过扫描电子显微镜或透射电子显微镜在聚合物分散体上或在由它们获得的聚合物膜上进行测定。

[0169]

制备实施例:

[0170]

在本文中,物质通过由仪器分析获得的数据报告进行表征。基本测量要么根据可公开访问的标准进行,要么使用专门开发的技术进行测定。为了确保所赋予的教导的清晰性,所使用的方法在下文中详细说明。

[0171]

在所有实施例中,除非另有说明,份数和百分比的所有数字均按重量给出。

[0172]

粘度:

[0173]

除非另有说明,否则粘度都是根据din en iso 3219通过使用旋转粘度计的测量进行测定。除非另有说明,所有粘度数据均针对25℃和1013mbar的大气压。

[0174]

分子组成:

[0175]

分子组成通过核磁共振波谱法(关于术语参见astm e 386:高分辨率核磁共振波谱法(nmr):术语和符号)测定1h核和

29

si核。

[0176]1h nmr测量的说明

[0177]

溶剂:cdcl3,99.8%d

[0178]

样品浓度:5mm nmr管中约50mg/1ml cdcl3[0179]

在不添加tms的情况下进行测量,参考cdcl3中以7.24ppm残留chcl3的光谱

[0180]

光谱仪:bruker avance 400

[0181]

样品头:5mm bbo样品头或smart样品头(bruker)

[0182]

测量参数:

[0183]

pulprog=zg30

[0184]

td=64k

[0185]

ns=64或128(取决于样品头的灵敏度)

[0186]

sw=20.6ppm

[0187]

aq=3.17s

[0188]

d1=5s

[0189]

sfo1=500.13mhz

[0190]

o1=6.175ppm

[0191]

处理参数:

[0192]

si=32k

[0193]

wdw=em

[0194]

lb=0.3hz

[0195]

根据所用光谱仪的类型,可能需要对测量参数进行单独调节。

[0196]

29

si nmr测量的说明

[0197]

溶剂:c6d

6 99.8%d/ccl

4 1:1v/v,1wt%cr(acac)3作为弛豫试剂

[0198]

样品浓度:约2g/1.5ml溶剂,10mm nmr管

[0199]

光谱仪:bruker avance 400

[0200]

样品头:10mm 1h/13c/15n/29si无玻璃qnp样品头(bruker)

[0201]

测量参数:

[0202]

pulprog=zgig60

[0203]

td=64k

[0204]

ns=1024(取决于样品头的灵敏度)

[0205]

sw=200ppm

[0206]

aq=2.75s

[0207]

d1=4s

[0208]

sfo1=300.13mhz

[0209]

o1=-50ppm

[0210]

加工参数:

[0211]

si=64k

[0212]

wdw=em

[0213]

lb=0.3hz

[0214]

根据所用光谱仪的类型,可能需要对测量参数进行单独调节。

[0215]

分子量分布:

[0216]

使用凝胶渗透色谱法(gpc或尺寸排阻色谱法(sec))的方法,采用聚苯乙烯标准物和折射率检测器(ri检测器),将分子量分布测定为重均mw和数均mn。除非另有说明,否则使用thf作为洗脱液并采用din55672-1。多分散性是商mw/mn。

[0217]

玻璃化转变温度:

[0218]

玻璃化转变温度根据din 53765通过差示扫描量热法(dsc)、穿孔坩埚、加热速率10k/min进行测定。

[0219]

粒径的测定:

[0220]

粒径通过动态光散射(dls)方法测定ζ电位而进行测量。

[0221]

z平均粒径用malvern zetasizer nano zs粒径分析仪进行测量。粒径的多分散性(pdi)表示粒径分布的宽度。

[0222]

mek双重摩擦测试:

[0223]

该测试方法用于通过薄膜对指定溶剂的耐受性而确定薄膜的固化程度。甲乙酮(mek)用作溶剂。

[0224]

mek双重摩擦测试根据astm d5402进行实施。

[0225]

mek双重摩擦测试的值越高,薄膜固化即交联越好。

[0226]

烯属不饱和苯基硅酮树脂b1通过乙氧基官能苯基硅酮树脂与以下甲基丙烯酰氧基丙基三甲氧基硅烷缩合而制备

[0227]

(ch3o)3si(ch2)3oc(=o)c(ch3)=ch2[0228]

在配备有回流冷凝器、温度计、氮气入口和顶置式搅拌器的1l四颈烧瓶中装入150g甲醇、20.45g 3-甲基丙烯酰氧基-丙基三甲氧基硅烷和319.4g硅酮树脂(由60mol%phsio

3/2

单元(=t

ph

单元)、36mol%mesio

3/2

单元(=t单元)和4mol%me2sio

2/2

单元(=d单

元)构成,其中14.2wt%的meo基团在t单元上统计分布,具有1800g/mol的分子量mw和25℃下440mpa.s的粘度)。该混合物加热至40℃后,在5min内加入0.40g的37%盐酸水溶液在10g去离子水中的溶液。该混合物在65℃搅拌回流2小时,然后通过添加0.69g的30%甲醇钠的甲醇溶液在另外的3.50g甲醇中稀释的溶液进行中和。所得溶液在20mbar和55℃下蒸馏而除去所有挥发性组分。这产生297g轻微混浊的液体,具有以下特性:

[0229]

分子量和不均匀性:

[0230]mw

=4577g/mol

[0231]mn

=1526g/mol

[0232]

pd=3.00

[0233]

由1h nmr和

29

si nmr确定的分子组成:

[0234]

me2sio

2/2

:7.02mol%

[0235]

(ph)sio

3/2

:58.65mol%

[0236]

((ch2)3oc(=o)c(ch3)=ch2)sio

3/2

:2.47mol%

[0237]

meo-si:31.36mol%

[0238]

通过乙氧基官能硅酮树脂与以下甲基丙烯酰氧基丙基三甲氧基硅烷缩合制备烯属不饱和硅酮树脂b2

[0239]

(ch3o)3si(ch2)3oc(=o)c(ch3)=ch2[0240]

将900g硅酸四乙酯低聚物、366g六甲基二硅氧烷、60g 3-甲基丙烯酰氧基丙基三甲氧基-硅烷和313.20g具有平均45个硅氧烷单元的oh封端的低粘度聚二甲基硅氧烷装入配备回流冷凝器、温度计、氮气入口和顶置式搅拌器的3l四颈烧瓶中。向该混合物中加入1.10g的37%盐酸在220.5g去离子水中的溶液。将混合物加热至60℃,此时反应开始放热并将自热至75℃。再次加热以达到79℃的温度,其中该反应在搅拌下保持回流60分钟。将反应混合物冷却至低于50℃并转移到旋转蒸发烧瓶中。在55℃加热的同时,缓慢施加真空直至除去300g乙醇,然后通过加入2.18g的30%甲醇钠的甲醇溶液中和反应混合物。将400g丙烯酸2-乙基己酯(2-eha)与0.400g丁基化羟基甲苯(bht)一起加入,并通过100μm过滤器对混合物进行重力过滤。在60℃和20mbar下重新开始蒸馏以除去剩余的挥发性组分。这产生1433g硅酮树脂在丙烯酸2-乙基己酯(2-eha)中的清澈溶液,由28.65wt%的2-eha和71.35wt%硅酮树脂构成,具有以下特性:

[0241]

分子量和不均匀性(甲苯用作洗脱液):

[0242]mw

=2370g/mol

[0243]mn

=1447g/mol

[0244]

pd=1.64

[0245]

由1h nmr和

29

si nmr确定的分子组成:

[0246]

me3sio

1/2

:17.49mol%

[0247]

me2sio

2/2

:33.80mol%

[0248]

((ch2)3oc(=o)c(ch3)=ch2)sio

3/2

:1.25mol%

[0249]

sio

4/2

:28.30mol%

[0250]

eto-si:4.63mol%

[0251]

meo-si:0.26mol%

[0252]

烯属不饱和苯基硅酮树脂cb1的制备

[0253]

将623.7g无水乙醇、41.6g去离子水、0.62g的37wt%盐酸、74.85g苯基三乙氧基硅烷、47.77g 3-甲基丙烯酰氧基丙基三甲氧基硅烷和673.5g含有约30wt%硅键合乙氧基的甲基三乙氧基硅烷低聚物(商购获自wacker chemie ag,商品名)装入配备回流冷凝器、温度计、氮气入口和顶置式搅拌器的3l四颈烧瓶中。将这些成分混合并在80℃下回流2小时,然后通过加入1.15g 30%甲醇钠的甲醇溶液中和该混合物。蒸馏除去330g乙醇,然后通过100μm过滤器过滤反应。将所得溶液在80℃和20mbar下蒸馏2小时而去除挥发性组分,从而产生522g浑浊的高粘度硅酮树脂。

[0254]

分子量和不均匀性(甲苯用作洗脱液):

[0255]mw

=3401g/mol

[0256]mn

=1126g/mol

[0257]

pd=3.02

[0258]

通过乙氧基官能硅酮树脂与以下甲基丙烯酰氧基丙基三甲氧基硅烷缩合制备烯属不饱和硅酮树脂cb2

[0259]

(ch3o)3si(ch2)3oc(=o)c(ch3)=ch2[0260]

将900g硅酸四乙酯低聚物、366g六甲基二硅氧烷、60g 3-甲基丙烯酰氧基丙基三甲氧基硅烷和313.20g具有平均45个硅氧烷单元的oh封端低粘度聚二甲基硅氧烷装入配备回流冷凝器、温度计、氮气入口和顶置式搅拌器的3l四颈烧瓶中。向该混合物中加入1.10g的37%盐酸在220.5g去离子水中的溶液。将混合物加热至60℃,此时反应开始放热并自热至75℃。再次加热而达到79℃的温度,藉此该反应在搅拌下保持回流60分钟。将反应混合物冷却至低于50℃并转移到旋转蒸发烧瓶中。在55℃加热的同时,缓慢施加真空直至除去315g乙醇,然后通过加入3.01g 30%甲醇钠的甲醇溶液中和该反应混合物。连同0.400g丁基化羟基甲苯(bht)一起加入400g丙烯酸丁酯,并通过100μm过滤器对该混合物进行重力过滤。在60℃和20mbar下重新开始蒸馏而除去剩余挥发性组分。这会产生1255g硅酮树脂在丙烯酸丁酯中的透明溶液,其由17.67wt%丙烯酸丁酯和82.33wt%硅酮树脂构成,具有以下特性:

[0261]

分子量和不均匀性:

[0262]mw

=7100g/mol

[0263]mn

=3130g/mol

[0264]

pd=2.27

[0265]

由1h nmr和

29

si nmr确定的分子组成:

[0266]

me3sio

1/2

:16.70mol%

[0267]

me2sio

2/2

:47.50mol%

[0268]

((ch2)3oc(=o)c(ch3)=ch2)sio

3/2

:0.46mol%

[0269]

sio

4/2

:20.87mol%

[0270]

eto-si:4.51mol%

[0271]

meo-si:0.14mol%

[0272]

发明实施例1:由硅酮树脂b1制备共聚物分散体e1

[0273]

步骤1:细乳液的制备:

[0274]

细乳液通过将硅酮树脂b1溶解于(甲基)丙烯酸单体的混合物中(单体组合包括甲基丙烯酸2-羟乙酯,其具有可自由基聚合的甲基丙烯酸酯基团之外的羟基),然后高压均化而制备。均化的目的是达到≤200nm的z平均粒径。以下是使用hph 2000/5高压均化机制备细乳液的一个实例:

[0275]

将以下组分加入到可密封容器中并在定轨振荡器上混合:

[0276]

硅酮树脂b1 260.00g

[0277]

丙烯酸丁酯250.40g

[0278]

甲基丙烯酸甲酯202.88g

[0279]

十六烷3.51g

[0280]

总计716.79g

[0281]

所得混合物与以下组分的溶液混合,并在定轨振荡器上混合约1h:

[0282]

十二烷基硫酸钠(sds)24.44g

[0283]

对苯二酚单甲醚(2%水溶液)3.77g

[0284]

去离子水455.00g

[0285]

在1h内以20g的部分将以下组分加入到上述混合物中,并在定轨振荡器上混合,直至形成稳定的预乳液:

[0286]

2-甲基丙烯酸羟乙酯(hema)100.00g

[0287]

总计1300.00g

[0288]

将预乳液在400-800bar压力下通过高压均化器,得到z平均粒径101nm(pdi=0.16)的细乳液。

[0289]

步骤2:聚合

[0290]

在配备锚式搅拌器、回流冷凝器、温度计和氮气入口的3l聚合容器中装入0.108g乙二胺四乙酸(edta)二钠盐、0.108g六水合硫酸铁铵、250.17g去离子水和72g步骤1中制备的细乳液作为初始进料并加热至50℃。在一个可密封容器(进料1)中,制备4.62g叔丁基过氧化氢(tbhp)在38.58g去离子水中的溶液。在第二个可密封容器(进料2)中,制备2.31g无甲醛还原剂(ff6m)在43.86g去离子水中的溶液。在第三个容器(进料3)中置入828g细乳液。进料1和2以230μl/min的速率开始,然后以5.0ml/min的速率开始进料3,在165分钟内连续计量进料。进料1和2在进料3完成后再继续进料40分钟,然后将反应在50℃下再保持90分钟。冷却至室温后,通过加入氨水将产物ph值调节至8,并通过100μm过滤器过滤,而得到具有以下性质的分散体:

[0291]

比重:1.068;

[0292]

玻璃化转变温度:17.0℃;

[0293]

固含量:42.97%;

[0294]

剩余游离单体总量:《200ppm

[0295]

z平均粒径:173nm(pdi=0.20)

[0296]

发明实施例2:由硅酮树脂b2制备共聚物分散体e2

[0297]

步骤1:细乳液制备

[0298]

细乳液通过将烯属不饱和硅酮树脂b2溶解于(甲基)丙烯酸单体的混合物中(单体组合包括甲基丙烯酸2-羟乙酯,其具有可自由基聚合的甲基丙烯酸酯基团之外的羟基),然

后高压均化而制备。均化的目的是获得≤200nm的z平均粒径。以下是使用hph 2000/5高压均化机制备细乳液的实例:

[0299]

硅酮树脂和(甲基)丙烯酸酯单体混合物的制备:

[0300]

将以下组分加入到可密封容器中并在定轨振荡器上混合:

[0301]

2-eha(b2)中的硅酮树脂364.40g

[0302]

丙烯酸丁酯150.00g

[0303]

甲基丙烯酸甲酯198.88g

[0304]

十六烷3.51g

[0305]

总计716.79g

[0306]

所得混合物与以下组分的溶液混合,并在定轨振荡器上混合约1h:

[0307]

十二烷基硫酸钠(sds)24.44g

[0308]

对苯二酚单甲醚(2%水溶液)3.77g

[0309]

去离子水455.00g

[0310]

在1小时内将以下组分以20g的部分加入到上述混合物中,并在定轨振荡器上混合,直到形成稳定的预乳液:

[0311]

甲基丙烯酸2-羟乙酯100.00g

[0312]

总计1300.00g

[0313]

将预乳液在400-800bar压力下通过高压均化器而产生z平均粒径130nm(pdi=0.11)的细乳液。

[0314]

步骤2:聚合

[0315]

在配备锚式搅拌器、回流冷凝器、温度计和氮气入口的3l聚合容器中装入0.108g乙二胺四乙酸(edta)二钠盐、0.108g六水合硫酸铁铵、250.17g去离子水和72g步骤1中制备的细乳液作为初始进料并加热至50℃。在一个可密封容器(进料1)中,制备4.62g叔丁基过氧化氢(tbhp)在38.58g去离子水中的溶液。在第二个可密封容器(进料2)中,制备2.31g无甲醛还原剂(ff6m)在43.86g去离子水中的溶液。在第三个容器(进料3)中置入828g细乳液。进料1和2以230μl/min的速率开始,然后以5.0ml/min的速率开始进料3,在165分钟内进行连续计量进料。进料3完成后,进料1和2再持续40分钟,然后将反应在50℃再保持90分钟。冷却至室温后,通过加入氨水将产物ph值调节至8,并通过100μm过滤器过滤,得到具有以下性质的分散体:

[0316]

比重:1.058;

[0317]

玻璃化转变温度:16.5℃;

[0318]

固含量:45.14%;

[0319]

剩余游离单体总量:《200ppm

[0320]

z平均粒径:173nm(pdi=0.20)

[0321]

比较实施例1:由烯属不饱和苯基硅酮树脂cb1制备共聚物分散体ce1

[0322]

步骤1:细乳液制备

[0323]

细乳液通过将烯属不饱和硅酮树脂cb1溶解于(甲基)丙烯酸单体的混合物(单体组合不包括甲基丙烯酸2-羟乙酯)中,然后高压均化而制备。均化的目的是为了获得≤200nm的z平均粒径。以下是使用hph 2000/5高压均化机制备细乳液的实例:

[0324]

硅酮树脂和(甲基)丙烯酸酯单体混合物的制备:

[0325]

将以下组分加入到可密封容器中并在定轨振荡器上混合:

[0326]

硅酮树脂cb1 260.00g

[0327]

丙烯酸丁酯253.24g

[0328]

甲基丙烯酸甲酯170.30g

[0329]

甲基丙烯酸丁酯74.64g

[0330]

苯乙烯42.57g

[0331]

甲基丙烯酸11.61g

[0332]

十六烷3.87g

[0333]

总计816.23g

[0334]

所得混合物与以下组分的溶液混合,并在定轨振荡器上混合约1h,直至形成稳定的预乳液:

[0335]

十二烷基硫酸钠(sds)24.44g

[0336]

对苯二酚单甲醚(2%水溶液)3.77g

[0337]

去离子水455.00g

[0338]

总计1300.00g

[0339]

将预乳液在400-800bar压力下通过高压均化器,而产生z平均粒径156nm(pdi=0.16)的细乳液。

[0340]

步骤2:聚合

[0341]

向配备有锚式搅拌器、回流冷凝器、温度计和氮气入口的3l聚合容器中加入250.17g去离子水和72g步骤1中制备的细乳液作为初始进料并加热至50℃。在一个可密封容器(进料1)中,制备4.62g叔丁基过氧化氢(tbhp)在38.34g去离子水中的溶液。在第二个可密封容器(进料2)中,制备2.31g无甲醛还原剂(ff6m)在43.86g去离子水中的溶液。在第三个容器(进料3)中置入828g细乳液。进料1和2以230μl/min的速率开始,然后以5.0ml/min的速率开始进料3,在165分钟内连续计量进料。进料1和2在进料3完成后再继续进料45分钟,然后将反应在50℃再保持90分钟。冷却至室温后,通过阿计入氨水将产物ph值调节至8,并通过100μm过滤器过滤,而获得具有以下性质的分散体:

[0342]

比重:1.070;

[0343]

玻璃化转变温度:17.0℃;

[0344]

固含量:46.58%;

[0345]

剩余游离单体总量:《300ppm

[0346]

z平均粒径:151nm(pdi=0.18)。

[0347]

比较实施例2:由烯属不饱和苯基硅酮树脂cb2制备共聚物分散体ce2

[0348]

步骤1:细乳液制备

[0349]

细乳液通过将硅酮树脂溶解于(甲基)丙烯酸单体的混合物中(单体组合不包括甲基丙烯酸2-羟乙酯),然后高压均化而制备。均化的目的是获得≤200nm的z平均粒径。以下是使用hph 2000/5高压均化机制备细乳液的实例:

[0350]

将以下组分加入可密封容器中并在定轨振荡器上混合:

[0351]

硅树脂cb2 154.74g

[0352]

丙烯酸丁酯306.29g

[0353]

甲基丙烯酸甲酯350.32g

[0354]

十六烷5.45g

[0355]

总计816.80g

[0356]

所得混合物与以下组分的溶液混合,并在定轨振荡器上混合约1小时直到形成稳定的预乳液:

[0357]

十二烷基硫酸钠(sds)24.46g

[0358]

对苯二酚单甲醚(2%水溶液)3.74g

[0359]

去离子水455.00g

[0360]

总计1300.00g

[0361]

将预乳液在400-800bar压力下通过高压均化器,生产z平均粒径206nm(pdi=0.22)的细乳液。

[0362]

步骤2:聚合

[0363]

在配备锚式搅拌器、回流冷凝器、温度计和氮气入口的3l聚合容器中装入0.108g乙二胺四乙酸(edta)二钠盐、0.108g六水合硫酸铁铵、250.17g去离子水和72g步骤1中制备的细乳液作为初始进料并加热至50℃。在一个可密封容器(进料1)中,制备4.62g叔丁基过氧化氢(tbhp)在38.58g去离子水中的溶液。在第二个可密封容器(进料2)中,制备2.31g无甲醛还原剂(ff6m)在43.86g去离子水中的溶液。在第三个容器(进料3)中置入828g细乳液。进料1和2以230μl/min的速率开始,然后以5.0ml/min的速率开始进料3,在165分钟内连续计量进料。进料1和2在进料3完成后再继续进料40分钟,然后将反应在50℃下再保持90分钟。冷却至室温后,通过加入氨水将产物ph值调节至8,并通过100μm过滤器过滤,得到具有以下性质的分散体:

[0364]

比重:1.054;

[0365]

玻璃化转变温度:11.7℃;

[0366]

固含量:45.44%;

[0367]

剩余游离单体总量:《100ppm

[0368]

z平均粒径:131nm(pdi=0.16)。

[0369]

在工业涂料制剂中的应用

[0370]

共聚物分散体用于工业水性涂料制剂中,该涂料制剂含有多异氰酸酯类基硬化剂xp 2547(基于六亚甲基二异氰酸酯的多异氰酸酯,可获自covestro)。在典型的制剂中,该异氰酸酯硬化剂与共聚物分散体用cowles刀片以1000rpm的转速混合约30s。在将制剂与鸟棒(bird bar)一起施加于铝q板(aluminum q-panel)上,然后在室温和50%-55%的相对湿度下干燥后,评价薄膜(约23-27μm的干燥厚度)。一周后通过mek双摩擦试验(astm d5402)测量膜耐久性。该值越高,薄膜越耐用。制剂组成及试验结果见表1。

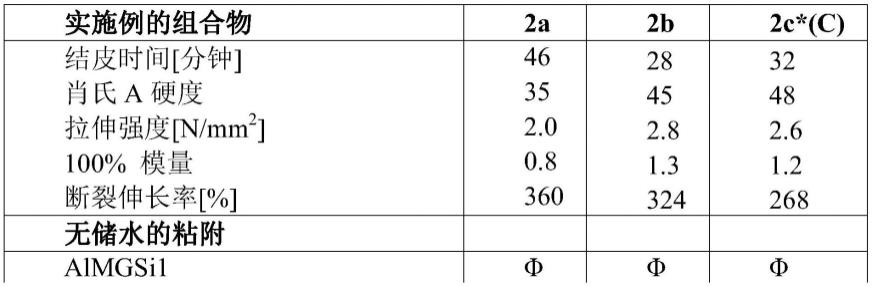

[0371]

表1:发明和比较共聚物分散体的制剂实例

[0372][0373][0374]

根据表1,基于具有可交联ho官能团的本发明共聚物(通过使用甲基丙烯酸2-羟乙酯作为单体(c))的本发明分散体e1和e2的制剂f1和f2与基于不具有可交联ho官能团(不使用甲基丙烯酸2-羟乙酯)的非本发明共聚物的非本发明分散体ce1和ce2的制剂c1和c2相比,显示出更好的mek双摩擦试验值。这表明由具有在固化过程中与硬化剂的异氰酸酯基团形成交联的反应性官能团的共聚物分散体形成的膜具有更好的耐久性。

[0375]

非本发明分散体ce1的非本发明共聚物没有可交联的ho-官能团(不使用甲基丙烯酸2-羟乙酯),但它含有少量的可交联官能团(-cooh),因为甲基丙烯酸以2.1wt%基于烯属不饱和单体(a)的少量通过自由基聚合使用。少量的这些可交联官能团不会导致与硬化剂的异氰酸酯基团交联。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。