一种含烃co2气体处理的方法及装置

技术领域

1.本发明涉及一种气体的处理方法及装置,具体为一种含烃co2气体的处理方法及装置。

背景技术:

2.石油开采中co2驱油工艺的广泛应用,使得井产天然气中含有大量的co2气体,在对井产天然气进行脱碳循环利用后,仍存在大量的含少量烃的co2气体,在以前均是对空排放,在gb 39728-2020《陆上油田石油天然气开采工业大气污染物排放》标准于2021年1月1日实施以后,对非甲烷总烃的排放进行了严格规定和管理,不允许非甲烷总烃超标(120mg/nm3)排放。

3.一般的处理含烃的co2气体的技术主要有热力焚烧和催化燃烧,热力焚烧是利用含烃co2气体本身可持续燃烧的特性或参混高热值气体伴烧的方式对非甲烷总烃进行焚烧环保处理,该方法主要应用于低位发热值》1000kcal/nm3的含烃co2气体或参混高热值气体使其混合气体低位发热值》1000 kcal/nm,适用于中高热值废气的焚烧。催化燃烧是利用热媒作为催化剂,在低于500℃温状态下,主要应用于由于燃烧产生大量的热量,造成温度的过高,会对催化剂产生损坏,因此该方法适合处理微量含烃气体,单位体积的处理能力较小,不适合较大量气体的处理。

4.石油开采中脱碳循环利用后的co2气体,其中总烃含量在5%-8%之间,低位发热值在500-800 kcal/nm3,每天的产生量为5

×

104-20

×

104 nm3/d,该气体不能支撑燃烧,若采用天然气参混伴烧,其成本很高。若采用催化燃烧方法,热值又偏高,造成催化剂高温损坏且处理量达不到。

技术实现要素:

5.本发明针对背景技术中提及的技术缺陷,一是提供一种能够稳定燃烧分解脱碳循环利用含烃co2气体的方法,经第三方检测,非甲烷总烃处理后远远小于标准要求(标准要求≤120mg/m3,处理后指标为:0.82-1.54 mg/m3)。二是提供一种处理含烃co2气体的装置。

6.本发明提供的一种含烃co2气体处理的方法,包括:启动高温热源对反应区进行加热,直至加热到所需温度,同时对反应区外排热量进行回收;含烃co2气体和助燃空气进入预热后的高温反应区进行氧化分解,氧化分解产生的热量用于维持自身反应后,加热即将进入反应区的含烃co2气体和助燃空气,循环叠加升温使反应区持续达到反应温度,保持热平衡状态,使含烃co2气体高效分解;高温热源根据反应区温度逐渐升高,自动关小补热量,直至全部关停,当反应区温度下降所需温度下限时,高温热源自动启动,并根据反应区温度的自动调节风速,维持热平衡状态;含烃co2气体和助燃空气根据反应区温度自动调节,当温度下降到反应温度下限时,含烃co2气体和助燃空气自动停止输送,以确保经过该装置的含烃co2气体充分处理;反应区温度超过上限或下限温度时,语音提示报警;反应后的烟气经换热后返回烟道并排出。

7.为了达到上述目的,本发明提供了一种含烃co2气体处理的装置,该装置的主体为高温绝热炉膛,高温绝热炉膛的一端圆周方向切向设置有补热燃烧系统和废气燃烧系统,所述补热燃烧系统对所述高温绝热炉膛加热,所述废气燃烧系统输送含烃co2气体和助燃空气进入所述高温绝热炉膛进行燃烧;所述高温绝热炉膛另一端设置排烟出口,所述排烟出口与热量回收装置的入口相连接,所述热量回收装置的出口与高温排烟冷却系统相连接,所述热量回收装置回收热量并对所述废气燃烧系统中的含烃co2气体和助燃空气进行加热,通过循环加热使高温绝热炉膛达到热平衡状态,所述高温排烟冷却系统用于处理外排烟气。

8.本发明可有效的实现超低热值含烃co2气体的稳定燃烧(氧化分解非甲烷总烃),通过补充燃烧系统启动含烃co2气体燃烧,然后通过换热方式,利用含烃co2气体燃烧后的高温烟气加热即将进入高温绝热炉膛的含烃co2气体和助燃空气,循环叠加提高炉膛温度,直至建立所需的炉膛温度。在该温度场条件下,完全保证烃类物质的高效分解。运用该方法和装置处理后的非甲烷总烃排放浓度为0.84-1.54mg/m3,其技术指标大大优于国标要求。换热的方式大大节省了资源,提高了废气的利用率。而且采用智能系统,根据燃烧温度自动调节补热燃烧系统和含烃co2气体燃烧开启和关闭并调节风速,使燃烧稳定,热平衡平稳,提高了安全性,节省了人力,其技术性能优良,结构简单、经济性好;实现超低排放的同时,实现现场工艺简单,运行安全性高,投资少、无运行燃料费用,可以处理量大的含烃气体。

附图说明

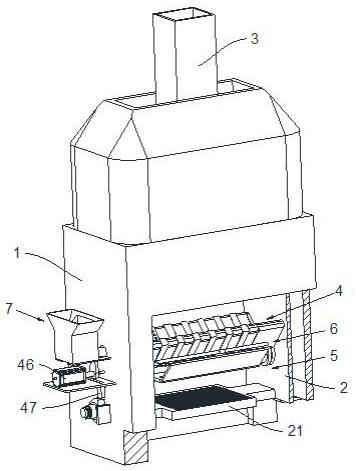

9.图1为本发明总体结构图;图2为本发明卧式结构总体结构图;图3为本发明中高温绝热炉膛结构图;图4为本发明中总体结构图沿a-a方向剖视图;图5为本发明中补热燃烧系统结构图;图6为本发明中气体燃烧系统结构图;图7为本发明装置数据流程图;图中:废气燃烧系统1,观测视镜2,管状稳燃塔3-1,墙状稳燃塔3-2,高温热电偶4,高温绝热炉膛5,金属外壳5-1,保温隔热层5-2,高温耐火层5-3,托板5-4,y型爪钉5-5,热量回收系统6,冷却风机7,高温排烟冷却系统8,烟囱9,补热燃烧系统10,管路系统10-1,供风系统10-2,燃烧系统10-3,点火系统10-4,控制系统10-5,调节系统10-6,燃气喷嘴1-1,助燃风喷嘴1-2,助燃风接口1-3,含烃co2气体接口1-4,含烃co2气体管路11,助燃空气管路12,燃气管路13,采暖水进口15,采暖水出口14。

具体实施方式

10.下面结合具体实施例对本发明作进一步说明,本实施例的目的仅在于更好地理解本发明的内容,本发明所要求的保护范围并不局限于本实施例所述的实现方法和具体实施步骤。

11.含烃co2气体的处理方法,具体说就是利用co2废气中少量未达到燃烧浓度烃的热量来处理自身含烃成分达标排放的方法,利用含烃co2气体燃烧后产生的热量回收并循环

叠加加热含烃co2气体和空气,使之达到分解焓值,继而氧化分解,达到一个热平衡装置,节省资源,燃烧充分。

12.含烃co2气体要将其中的含烃成分进行氧化分解,必须保证各种烃类物质和空气混合后的引燃温度。经检测该气体所含烃种类中甲烷需要的引燃温度最高需要538℃。

13.含烃co2气体中的低位发热值在500-800 kcal/nm3,烃类燃烧产生的热量不足以提供维持烃类物质氧化温度,因此氧化反应不能持续进行。如果要维持氧化反应就需要大量的补充热量,来保证燃烧产生的热量和排烟散失的热量之差能够维持800℃以上的温度条件。

14.含烃co2气体热值低,co2含量高,吸热能力强。正常条件下不能点燃和持续燃烧,为达到充分燃烧分解,必须改变其燃烧分解的外部条件,即满足:高温反应环境、与空气的充分混合、在高温区域停留足够的时间。

15.由于含烃co2气体自身热值低,氧化反应产生的热量小于气体中co2气体被加热后带走的热量,不能维持反应区氧化反应温度,氧化反应不能进行。

16.本方法是将co2气体带走的热量重新置换回来,送入反应区,通过不断的叠加升温,来保证反应区持续达到反应温度。例如:如果保证充分反应,反应区温度为800℃,维持高温反应区在800℃需要热量为q,含烃co2气体所产生的的热量为a,反应区损失热量包括炉体表面热损失、排烟损失、燃烧不完全损失等为q1,回收热量为:a-q1,返回送入反应区,通过一次循环回收反应区实际热量为:a a-q1,通过n次循环叠加,反应区实际热量为na-(n-1)q1,当q=na-(n-1)q1时,炉膛达到800℃热平衡状态。针对不同废气处理量和废气分解温度,可通过对a、q、q1值进行设定、选取和计算,来适应不同的废气和废气处理量。

17.由于现场含烃co2气体流量、压力、成分和助燃空气温度等参数不稳定且波动大,所以必须保证反应区具有足够大的热惯性。进而保证反应区温度场稳定。

18.本方法是将反应区采用高温耐火材料砌筑,形成一定质量的蓄热能力,保证反应区稳定的温度场。

19.通过建立热平衡状态,提供了高温反应环境,维持反应区氧化反应温度,让氧化反应持续进行。并通过采用将反应区采用高温耐火材料砌筑,保证反应区稳定的温度场。

20.含烃co2气体中由于含烃量很少,在燃烧反应时,烃原子和氧原子结合的几率就大幅减少,因此充分的混合和扰动是充分反应的必要条件之一。本方法采用特殊设计的补热燃烧器和废气燃烧器,两种燃烧器均采用强制混合,交叉旋流方式组织燃烧,达到了充分混合的目的。

21.含烃co2气体中由于含烃量很少,在燃烧反应时,烃原子和氧原子结合的几率就大幅减少,因此保证含烃co2气体和空气在高温环境的停留时间是充分反应的另一个必要条件,本方法将补热燃烧器和废气燃烧器布置在炉膛的圆周方向,燃烧器轴线与炉膛圆周切向布置,使炉膛内产生旋转气流,极大延长了含烃co2气体和空气在炉内的混合距离,保证预热加热和反应时间,进一步加强了混合。同时在炉膛内设置稳焰塔结构,保证了局部的紊流和扰动,优化了反应的条件。

22.高温热源根据反应区温度逐渐升高,自动关小补热量,直至全部关停,当反应区温度下降所需温度下限时,高温热源自动启动,并根据反应区温度的自动调节风速,维持热平

衡状态;含烃co2气体和助燃空气根据反应区温自动调节风速,当温度下降到所需温度下限时,含烃co2气体和助燃空气自动停止输送,确保燃烧充分;自动追踪跟随含烃co2气体中含烃浓度,对反应区适时启动、调节、关停补热。在保证保证含烃气体充分燃烧的同时,节省资源,调节热平衡状态。

23.通过以上方式,实现了全自动调节控制,机器调节比人工更加准确和及时,也节省了人工。

24.反应区温度超过上限或下限温度时,语音提示报警,提高了安全性能。

25.该技术可有效的实现超低热值含烃co2气体的稳定燃烧,通过高温热源启动含烃co2气体燃烧,然后通过换热方式,利用含烃co2气体燃烧后的高温烟气加热即将进入蓄热炉膛的含烃co2气体和助燃空气,循环叠加提高蓄热炉膛温度,直至建立所需的蓄热炉膛温度,达到热平衡装置。并在该温度场条件下,完全保证烃类物质的高效分解。

26.本发明方法可实现含烃co2气体的环保处理,特别是低位发热值的含烃co2气体也可以环保处理,实现达标排放,国标要求非甲烷总烃排放浓度为120mg/m3,运用该技术和方法处理后的非甲烷总烃排放浓度为0.84-1.54 mg/m3,其技术指标大大优于国标要求。其技术性能优良,结构简单、经济性好;实现超低排放的同时,实现现场工艺简单,运行安全性高,投资少、无运行燃料费用,处理量大的含烃气体。

27.如图1、图2所示为本发明一种处理含烃co2气体的装置的总体结构图,图1中高温绝热炉膛5为立式结构,图2中高温绝热炉膛5为卧式结构。

28.高温绝热炉膛5的一端圆周方向设置补热燃烧系统10和废气燃烧系统1,均为圆周方向切向布置,中心线切圆为稳燃塔外径 (100-300)mm。高温绝热炉膛5的一端设置排烟出口并与热量回收系统6的入口相连接,热量回收系统6对废气燃烧系统1加热,且热量回收系统6的出口连接高温排烟冷却系统8的入口。

29.如图3所示,高温绝热炉膛5的结构为圆管型,长径比为3:1-5:1,此比例的气化强度较理想。

30.由外至里分别是:金属外壳5-1、保温隔热层5-2、高温耐火层5-3。保温隔热层5-2采用轻质保温耐火材料,厚度50-100mm,高温耐火层5-3采用高铝耐火材料砌筑,厚度为200-300mm。此种结构可大幅增加炉膛的隔热能力,减少热量的损失,有效降低能耗。

31.保温隔热层5-2和耐火层5-3与金属壳体5-1间有均布的y型爪钉5-5连接来增加通透性。金属壳体5-1内层设置数量不等托板5-4,增加了密封性。

32.由于现场含烃co2气体流量、压力、成分和助燃空气温度等参数不稳定且波动大,为了保证反应区的具有足够大的热惯性,进而保证高温绝热炉膛5内温度场稳定,本装置在高温绝热炉膛5内的中心位置设有稳燃塔,稳燃塔采用高铝耐火材料砌(浇)筑。采用高温耐火材料砌筑,形成一定质量的蓄热能力,保证高温绝热炉膛5内稳定的温度场。

33.根据高温绝热炉膛5的结构不同,稳燃塔的结构也有所区别,保证了局部的紊流和扰动,优化了反应的条件。立式高温绝热炉膛5内的为管状结构稳燃塔3-1,外表面均匀布置凸起结构,直径为炉膛直径的1/2-1/3,高度为炉膛长度的2/3-4/5;卧式高温绝热炉膛5中的为墙状结构稳燃塔3-2,其厚度为200-300mm,间距为600mm,共设2层。

34.含烃co2气体中由于含烃量很少,在燃烧反应时,烃原子和氧原子结合的几率就大

幅减少,因此保证含烃co2气体和空气在高温环境的停留时间是充分反应的一个必要条件。

35.如图4所示,本装置将补热燃烧系统10和废气燃烧系统1布置在高温炉膛一端的圆周方向,燃烧器轴线与炉膛圆周切向对称布置,中心线切圆为稳燃塔外径 (100-300)mm。

36.使炉膛内产生旋转气流,极大延长了含烃co2气体和空气在炉内的沿程长度,保证预热加热和反应时间,并进一步加强了混合。

37.补热燃烧系统10和废气燃烧系统1与炉膛内的稳燃塔相配合,火源与炉内稳燃塔相切,形成且圆燃烧,相互支持,促进稳定燃烧。

38.如图5所示,补热燃烧系统10主要包括燃料管路系统10-1、供风系统10-2、燃烧系统10-3、点火系统10-4、控制系统10-5、调节系统10-6。

39.管路系统10-1上设置压阀、燃料压力开关,燃料安全切断阀组,燃气调节阀。

40.控制系统10-5设置燃烧控制器、plc系统、检测装置、开关、按钮等电器元件。

41.供风系统10-2设置有风机、风道、风道调节阀、风道风压开关等部件。调节系统10-6设置有变频器、风门执行器、阀门执行器等部件。

42.点火系统10-3设置有点火变压器、点火电极、点火枪等部件。

43.燃烧系统10-3设置燃烧头和炉口砖。

44.补热燃烧系统10在启动时使用,当检测到高温绝热炉膛5的温度达到指定温度时,plc系统调节燃烧控制器停止运行,当炉膛温度低于反应温度下限时plc系统调节燃烧控制器启动运行,维持了热量平衡状态,使含烃物质充分分解。

45.变频器可以根据高温绝热炉膛5的温度变化调整风速,以保证燃烧稳定进行。

46.检测装置自动实时检测高温绝热炉膛5中含烃co2气体中含烃浓度,对补热燃烧系统10中的燃烧控制器适时启动、调节、关停。含烃气体在充分燃烧的同时,节约资源。

47.废气燃烧系统1和补热燃烧系统10配置基本一致,只是其中的燃烧系统有所不同。

48.如图6所示,废气燃烧系统1中的燃烧系统主要采用旋流套管式燃烧方式,中心管内为含烃co2气体,助燃风出口环绕含烃co2气体出口,燃烧系统包括燃气喷嘴1-1,助燃风喷嘴1-2,助燃风接口1-3,含烃co2气体接口1-4,中心含烃co2气体出口设置顺时针旋转45度角叶片6-12片均布,外环设置逆时针旋转30度角叶片6-12片均布,可以使含烃co2气体与空气充分混合。

49.供风系统采用变频调节供风,根据高温绝热炉膛5的温度变化调整风速,以保证燃烧稳定并使含烃co2气体充分分解,降低排放浓度。

50.废气燃烧系统1在检测到高温绝热炉膛5的温度达到指定温度时,plc系统调节含烃co2气体和燃风开始向炉膛输送,当炉膛温度低于反应温度下限时plc系统调节输送停止运行。

51.在靠近废气燃烧系统1的位置,设置观测视镜2,可以方便看到炉内情况。

52.在炉膛中段设置高温热电偶4数只,用于测量炉膛温度,反馈调节燃烧状态和配风,所述高温热电偶连接plc系统和语音报警装置,用于检测温度,当述高温炉膛为内温度临近上、下限值时,语音报警装置发出警报,提高了安全性。

53.在炉膛另一端设置排烟出口排烟出口连接热量回收系统6,热量回收系统6包括:空气预热器、废气预热器、预热回收装置等部件构成,空气预热器和废气预热器为板式或列管式,预热回收装置可以设置为热水或蒸汽,工厂进行利用,提供资源利用率。

54.废气预热器和空气预热器对废气燃烧系统1中的即将进入炉膛的含烃co2气体和助燃空气进行加热,加热后的烟气进入高温排烟冷却系统8。

55.在热量回收系统出口端,设置高温排烟冷却系统8,包括数台冷却风机7、烟风混合室、烟囱9。高温排烟冷却系统8适用于高温排烟工况,若排烟温度低于200℃,可采用自然负压冷却或直排,不设置冷却风机。

56.如图7所示,整个装置的工作流程为:首先启动补热燃烧系统10和热量回收系统6,助燃空气管路12和燃气管路13开始工作,补热燃烧系统10对高温绝热炉膛5进行加热,高温绝热炉膛5的温度逐渐升高,调节系统10-6中的变频系统根据温度调整供风逐渐变小;热量回收系统6对高温绝热炉膛5产生的热量进行回收。

57.当高温绝热炉膛5温度达到反应温度后,控制系统10-5中的plc控制燃烧控制器停止工作。当检测到炉膛温度低于温度下限时,plc控制燃烧控制器开启工作。

58.于此同时,废气燃烧系统1检测到高温绝热炉膛5温度达到反应温度后开启工作状态,含烃co2气体管路11和助燃空气管路12开始输送含烃co2气体和助燃空气进入炉膛进行混合燃烧,废气燃烧系统1控制系统中的plc系统调节含烃co2气体和燃风开始向炉膛输送,当炉膛温度低于反应温度下限时plc系统调节输送停止运行。

59.经充分反应后产生的烟气通过排烟出口进入热量回收系统6进行热量置换,热量回收系统的空气预热器和废气预热器对废气燃烧系统1中的即将进入炉膛的含烃co2气体和助燃空气进行加热,热量回收系统6的预热回收装置对加热后的热量进行回收后,分别连接采暖管入口15和采暖管出口14,对工厂生活用水进行加热,然后烟气进入高温排烟冷却系统8,经过冷风机7进行冷却进入烟风混合室再由烟囱9排出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。