1.本发明属于活性炭生产设备技术领域,具体涉及一种隔离空气的浸渍活性炭混合装置。

背景技术:

2.浸渍活性炭关键工艺在浸渍程序,其原料可精选柱状活性炭,或精选压块活性炭,或精选破碎活性炭;浸渍活性炭是以优质活性炭为载体,浸以不同的化学制剂,使其具有化学吸着或催化吸收的特点;活性炭经添加浸渍剂后,在活性炭具有单一的物理吸附的基础上,使之又可与被吸附物发生化学吸着或催化吸收,从而大大提高了吸附的效率,是防护器具的主要装填材料,同时也被用于脱除多种工业有害有毒气体。

3.现有技术存在的问题:

4.其中采用化学药剂浸渍的目的主要为了降低活性炭的灰分,避免活性炭在使用过程中造成二次污染,以便能够在食品或其他行业达到更好吸附的作用,使其得到更好的应用,对于浸渍活性炭的加工按形状分类有不定型颗粒炭、柱状活性炭、蜂窝活性炭、粉末活性炭,一般来说在浸渍活性炭的过程中需要将活性炭浸润在药剂中,再加以搅拌使其充分与药剂融合,但是对于已经成形的柱状的活性炭在浸润时,易被加工罐内部搅拌部打碎,使得原本成形的活性炭,需要再次经过机器挤压成形,增加工序的繁琐性。

技术实现要素:

5.本发明的目的是提供一种隔离空气的浸渍活性炭混合装置,能够实现在提高浸渍效率的同时更好的保存柱状、球状或颗粒状活性炭的完整度。

6.本发明采取的技术方案具体如下:

7.一种隔离空气的浸渍活性炭混合装置,包括反应罐、安装在反应罐底部的驱动电机以及固定在反应罐顶部端口的固定盖,所述固定盖的两侧转动连接有活动盖,所述活动盖与固定盖处于同一水平面时,活动盖适配盖合在反应罐的顶部端口。

8.两个所述活动盖的顶部分别设置有放气阀与压力表,所述压力表的旁侧还设置有数显温度器,所述固定盖的顶部安装有摆荡组件,所述反应罐的内部对应摆荡组件安装有混合组件,所述摆荡组件驱动混合组件在反应罐的内部形成摆荡动作。

9.所述反应罐包括设置在内部的电热层,所述反应罐的外侧设置有突出的空气仓,所述反应罐的外部且位于空气仓的内部安装有多个单向气阀,多个所述单向气阀的出气端均位于反应罐的内部,所述空气仓的顶部通过管道连接有加压气阀,气体通过所述加压气阀留置在空气仓内,所述气体为干燥、洁净的空气。

10.所述反应罐的内部设置有适配其内底壁的隔离滤网,所述隔离滤网为位于空气仓的下方,所述隔离滤网与反应罐之间余留有空间,并形成搅拌腔,所述搅拌腔的内部设置有搅拌叶,所述驱动电机的输出轴固定在搅拌叶的中部。

11.所述隔离滤网与反应罐形成的搅拌腔截面为“u”形,所述搅拌叶的两端适配“u”形

的搅拌腔向上延伸,所述搅拌叶上以搅拌叶中部为轴线对称设置有凸出的搅拌脊片,所述搅拌脊片为相互背离倾斜设置。

12.所述反应罐的顶部靠近端口设置有防溅环板,所述防溅环板的外环面固定在反应罐靠近端口的内壁上,所述反应罐的端口设置有密封胶圈,所述密封胶圈的底部固定在防溅环板上,当活动盖盖合在反应罐上时,密封胶圈的顶部与活动盖紧密接触。

13.所述反应罐顶部的外环侧还设置为向下突出的环凸,所述反应罐的外侧壁且位于环凸的下方开设有内陷且向上倾斜的密封合槽。

14.所述活动盖的盖体弯折处安装有截面呈“f”形的密封件,所述密封件的直角处与活动盖的盖体弯折处对应固定,“f”形的密封件开口处朝向反应罐的内部,且“f”形的密封件底部凸出的短轴为向上倾斜设置。

15.当活动盖盖合在反应罐上时,反应罐上的环凸嵌合在密封件的开口处,“f”形密封件底部凸出的短轴对应嵌合在密封合槽内,形成密封隔离结构,用于将罐体内外空气隔离。

16.所述摆荡组件包括对称固定在固定盖顶部的架板,两个所述架板之间转动安装有摆荡杆,所述固定盖顶部且位于两个所述架板之间开设有贯穿的摆荡槽,所述摆荡杆穿过摆荡槽与混合组件相接触。

17.所述固定盖的内部还开设有与摆荡槽相连通的动力室,所述固定盖的顶部设置有转动电机,所述动力室的内部转动安装有动力盘,所述转动电机输出轴延伸至动力室的内部与动力盘固定连接。

18.所述动力盘上其中一组的两端设置为突出的弧形,动力盘上的另一组相背离的两端为凹弧面。

19.位于所述动力室的内部且远离动力盘的一侧固定有第一弹簧,且所述第一弹簧的一端端部与摆荡杆固定。

20.所述摆荡槽根据摆荡杆的摆动范围开设为梯形。

21.当所述动力盘上突出的弧形与摆荡杆相对时,摆荡杆受力偏移,第一弹簧呈压缩状,当所述动力盘上的凹弧面与摆荡杆相对时,摆荡杆受第一弹簧的撑力推动,摆荡至另一侧。

22.所述摆荡杆包括开设在杆体底部的往复腔,所述往复腔的内部安装有第二弹簧、顶压凸件,所述第二弹簧的一端固定在往复腔的内壁,另一端固定在顶压凸件的顶部,所述顶压凸件的另一端延伸出往复腔。

23.所述混合组件包括安装在固定盖底部的固定板,两个所述固定板之间转动设置有散料的摆荡板,所述摆荡板的底部安装有环形凸台,所述摆荡板的底部适配环形凸台开设有环腔,所述环形凸台转动安装在环腔的内部。

24.所述摆荡板的中部下凹,两端上翘,呈弧形状设置。

25.所述环腔的内顶壁阵列固定有第一环磁铁,所述环形凸台的顶部对应第一环磁铁阵列设置有第二环磁铁,所述第一环磁铁与第二环磁铁为相斥状态,所述环形凸台的底部设置有多个拨料杆。

26.所述拨料杆的底部向外倾斜设置,且所述拨料杆为“u”形。

27.本发明取得的技术效果为:

28.本发明,通过加压气阀将干燥、洁净的空气输送至空气仓的内部,此时空气仓的内

部压力增高,气体通过单向气阀流动至反应罐的内部,使得反应罐内部的压力持续增高,而在高压环境内,受热的化学药剂呈持续蓄热的状态,此时持续给予罐体内部洁净空气,直至内部温度处于三十五至三十八度,通过放气阀泄气,反复进行上述操作,通过洁净空气产生的正压条件,以及附加的升温效果,可以提高化学药剂浸渍在活性炭内部的渗透效果,有效提高活性炭的吸收质量。

29.本发明,通过在反应罐的内部设置有适配其内底壁的隔离滤网,并在隔离滤网的内部设置搅拌叶,使得搅拌叶与待浸渍的活性炭具有较好的隔离效果,同时可搅动溶液,形成涡流,通过罐内溶液带动活性炭的流动,进一步的加强活性炭与药剂的融合,降低罐内周边活性炭浸渍渗入的逃逸率,空气加压与机械搅拌的相结合下,空气以鼓泡形式在搅拌中扩散、对流,具有提升浸渍速率的效果。

30.本发明,当摆荡杆受到动力盘上的推力移动时,摆荡杆受力偏移,此时摆荡杆的底部位于摆荡板的一侧,摆荡板的朝向随摆荡杆的施力发生倾斜,当所述动力盘上的凹弧面与摆荡杆相对时,摆荡杆受第一弹簧的撑力推动,摆荡杆摆荡至另一侧,摆荡板的朝向随摆荡杆的施力向另一侧倾斜,经过上述步骤反复循环,可实现散料效果,并且相较于传统使用搅拌杆直接在罐内搅拌的方式而言,摆荡板在摆荡过程中使水流发生小幅度的激荡,从而使罐内水体翻涌带动活性炭反复沉降,提高浸渍混合效率,同时规避搅拌叶对活性炭的剥离损坏。

31.综合上述结构,本发明可以在提高浸渍效率的同时更好的保存柱状、球状或颗粒状活性炭的完整度。

附图说明

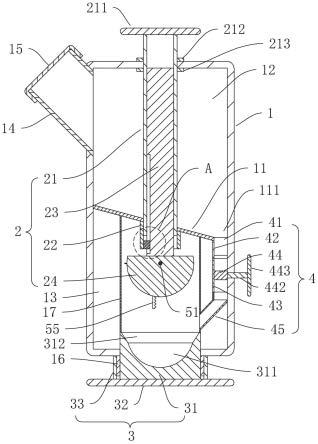

32.图1是本发明的结构示意图;

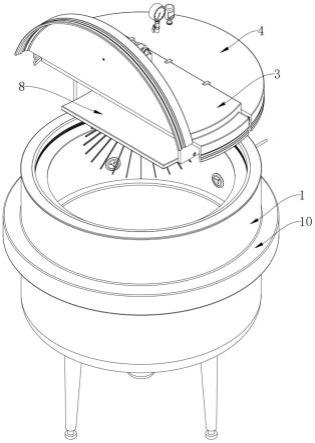

33.图2是本发明中固定盖、活动盖和反应罐的结构示意图;

34.图3是本发明中反应罐半剖的结构示意图;

35.图4是本发明中图3中a处细节放大的结构示意图;

36.图5是本发明中搅拌叶的结构示意图;

37.图6是本发明中图3中b处细节放大的结构示意图;

38.图7是本发明中活动盖的半剖立体结构示意图;

39.图8是本发明中活动盖与反应罐盖合的细节结构示意图;

40.图9是本发明中摆荡组件的结构示意图;

41.图10是本发明中固定盖、摆荡组件的半剖结构示意图;

42.图11是本发明中动力盘的结构示意图;

43.图12是本发明中摆荡杆立体半剖的结构示意图;

44.图13是本发明中混合组件仰视的结构示意图;

45.图14是本发明中摆荡板立体半剖的结构示意图;

46.图15是本发明中摆荡组件、混合组件的组合正视结构示意图。

47.附图中,各标号所代表的部件列表如下:

48.1、反应罐;101、环凸;102、密封合槽;2、驱动电机;3、固定盖;301、固定板;4、活动盖;5、放气阀;6、压力表;7、摆荡组件;8、混合组件;9、电热层;10、空气仓;11、单向气阀;12、

加压气阀;13、隔离滤网;14、搅拌叶;1401、搅拌脊片;15、防溅环板; 16、密封胶圈;17、密封件;18、架板;19、摆荡杆;1901、往复腔;1902、第二弹簧;1903、顶压凸件;20、摆荡槽;21、动力室;22、转动电机;23、动力盘;24、第一弹簧;25、摆荡板;26、环形凸台;27、环腔;28、第一环磁铁;29、第二环磁铁;30、拨料杆。

具体实施方式

49.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种隔离空气的浸渍活性炭混合装置或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

50.如图1-2所示,一种隔离空气的浸渍活性炭混合装置,包括反应罐1、安装在反应罐1 底部的驱动电机2以及固定在反应罐1顶部端口的固定盖3,固定盖3的两侧转动连接有活动盖4,活动盖4与固定盖3处于同一水平面时,活动盖4适配盖合在反应罐1的顶部端口,两个活动盖4的顶部分别设置有放气阀5与压力表6,压力表6的旁侧还设置有数显温度器,固定盖3的顶部安装有摆荡组件7,反应罐1的内部对应摆荡组件7安装有混合组件8,摆荡组件7驱动混合组件8在反应罐1的内部形成摆荡动作。

51.其中,放气阀5用于反应罐1内部泄压,压力表6用于检测反应罐1内部压力,数显温度器检测反应罐1内部温度,以便作业人员随时获取反应罐所处状态的信息。

52.参照附图3-4,反应罐1包括设置在内部的电热层9,反应罐1的外侧设置有突出的空气仓10,反应罐1的外部且位于空气仓10的内部安装有多个单向气阀11,多个单向气阀11的出气端均位于反应罐1的内部,空气仓10的顶部通过管道连接有加压气阀12,气体通过加压气阀12留置在空气仓10内,气体为干燥、洁净的空气。

53.具体的,在浸渍活性炭时,大多采用氢氧化钾、氢氧化钠等碱性溶液的浸润,再使用高温干燥。

54.综合上述结构,电热层9的电热温度优选为二十度至三十度,当电热层9开始加温时,内部化学药剂升温至二十度至三十度的区间,在此区间内,受热的药剂依然可以保持化学性能的稳定,使其不易受温度变化而发生反应。

55.进一步的,通过加压气阀12将干燥、洁净的空气输送至空气仓10的内部,此时空气仓 10的内部压力增高,气体通过单向气阀11流动至反应罐1的内部,使得反应罐1内部的压力持续增高,而在高压环境内,受热的化学药剂呈持续蓄热的状态,此时持续给予罐体内部洁净空气(优选压强强度为二十千帕至八十千帕),直至内部温度处于三十五度至三十八度,通过放气阀5泄气,反复进行上述操作。

56.根据上述结构,通过洁净空气产生的正压条件,以及附加的升温效果,可以提高化学药剂浸渍在活性炭内部的渗透效果,有效提高活性炭的吸收质量。

[0057][0058]

表a-a

[0059]

表a-a为压强与温度变化关系表,可以得出结论:当压强越高时,液体的沸点越高;

[0060]

综合上述结构,可得出结论:当罐体内部压强达到二十千帕时,内部沸点温度为六十度左右,此时具有大量的水蒸气产生,当罐内压强达到八十千帕时,内部沸腾温度为九十三度左右,此时仍具有大量的水蒸气产生,故:当罐内压强区间位于二十千帕至八十千帕的范畴时,罐内温度升温至上述中的三十八度也不会有大量的高温水雾产生,与传统的水蒸气体注入加压相比,可避免水蒸气内部水分稀释化学药剂,影响活性炭的浸润质量。

[0061]

参照附图3或附图5,反应罐1的内部设置有适配其内底壁的隔离滤网13,隔离滤网13 为位于空气仓10的下方,隔离滤网13与反应罐1之间余留有空间,并形成搅拌腔,搅拌腔的内部设置有搅拌叶14,驱动电机2的输出轴固定在搅拌叶14的中部,隔离滤网13与反应罐1形成的搅拌腔截面为“u”形,搅拌叶14的两端适配“u”形的搅拌腔向上延伸,搅拌叶 14上以搅拌叶中部为轴线对称设置有凸出的搅拌脊片1401,搅拌脊片1401为相互背离倾斜设置。

[0062]

进一步的,通过在反应罐1的内部设置有适配其内底壁的隔离滤网13,并在隔离滤网13 的内部设置搅拌叶14,使得搅拌叶14与待浸渍的活性炭具有较好的隔离效果,同时可搅动溶液,形成涡流,通过罐内溶液带动活性炭的流动,进一步的加强活性炭与药剂的融合,降低罐内周边活性炭浸渍渗入的逃逸率。

[0063]

更进一步的,空气加压与机械搅拌的相结合下,空气以鼓泡形式在搅拌中扩散、对流,具有提升浸渍速率的效果。

[0064]

参照附图3或附图6,反应罐1的顶部靠近端口设置有防溅环板15,防溅环板15的外环面固定在反应罐1靠近端口的内壁上,反应罐1的端口设置有密封胶圈16,密封胶圈16的底部固定在防溅环板15上,当活动盖4盖合在反应罐1上时,密封胶圈16的顶部与活动盖 4紧密接触,反应罐1顶部的外环侧还设置为向下突出的环凸101,反应罐1的外侧壁且位于环凸101的下方开设有内陷且向上倾斜的密封合槽102。

[0065]

参照附图7-8,活动盖4的盖体弯折处安装有截面呈“f”形的密封件17,密封件17的直角处与活动盖4的盖体弯折处对应固定,“f”形的密封件17开口处朝向反应罐1的内部,且“f”形的密封件17底部凸出的短轴为向上倾斜设置,当活动盖4盖合在反应罐1上时,反应罐

1上的环凸101嵌合在密封件17的开口处,“f”形密封件17底部凸出的短轴对应嵌合在密封合槽102内,形成密封隔离结构,用于将罐体内外空气隔离。

[0066]

综合上述结构,通过设置密封胶圈16、密封件17具有较好的物理隔离效果,在罐体上适配安装搭扣,或是通过螺纹结构进行加强密封(图中未示出),隔离内外空气。

[0067]

参照附图9,摆荡组件7包括对称固定在固定盖3顶部的架板18,两个架板18之间转动安装有摆荡杆19,固定盖3顶部且位于两个架板18之间开设有贯穿的摆荡槽20,摆荡杆19 穿过摆荡槽20与混合组件8相接触,固定盖3的内部还开设有与摆荡槽20相连通的动力室21,固定盖3的顶部设置有转动电机22,动力室21的内部转动安装有动力盘23,转动电机 22输出轴延伸至动力室21的内部与动力盘23固定连接。

[0068]

参照附图10-11,动力盘23上其中一组的两端设置为突出的弧形,动力盘23上的另一组相背离的两端为凹弧面,位于动力室21的内部且远离动力盘23的一侧固定有第一弹簧24,且第一弹簧24的一端端部与摆荡杆19固定,摆荡槽20根据摆荡杆19的摆动范围开设为梯形,当动力盘23上突出的弧形与摆荡杆19相对时,摆荡杆19受力偏移,第一弹簧24呈压缩状,当动力盘23上的凹弧面与摆荡杆19相对时,摆荡杆19受第一弹簧24的撑力推动,摆荡至另一侧。

[0069]

参照附图12,摆荡杆19包括开设在杆体底部的往复腔1901,往复腔1901的内部安装有第二弹簧1902、顶压凸件1903,第二弹簧1902的一端固定在往复腔1901的内壁,另一端固定在顶压凸件1903的顶部,顶压凸件1903的另一端延伸出往复腔1901。

[0070]

根据上述结构,摆荡杆19在摆荡过程中,随顶压凸件1903底部受压,具有向往复腔1901 内部伸缩的效果。

[0071]

参照附图13,混合组件8包括安装在固定盖3底部的固定板301,两个固定板301之间转动设置有散料的摆荡板25,摆荡板25的底部安装有环形凸台26,摆荡板25的底部适配环形凸台26开设有环腔27,环形凸台26转动安装在环腔27的内部。

[0072]

参照附图14,摆荡板25的中部下凹,两端上翘,呈弧形状设置。

[0073]

进一步的,固定板301与架板18同轴向安装。

[0074]

更进一步的,当摆荡杆19受到动力盘23上的推力移动时,摆荡杆19受力偏移,此时摆荡杆19的底部位于摆荡板25的一侧,摆荡板25的朝向随摆荡杆19的施力发生倾斜,当动力盘23上的凹弧面与摆荡杆19相对时,摆荡杆19受第一弹簧24的撑力推动,摆荡杆19摆荡至另一侧,摆荡板25的朝向随摆荡杆19的施力向另一侧倾斜,经过上述步骤反复循环,可实现散料效果,并且相较于传统使用搅拌杆直接在罐内搅拌的方式而言,摆荡板25在摆荡过程中使水流发生小幅度的激荡,从而使罐内水体翻涌带动活性炭反复沉降,提高浸渍混合效率,同时规避搅拌叶对活性炭的剥离损坏,综合上述结构,本发明可以在提高浸渍效率的同时更好的保存柱状、球状或颗粒状活性炭的完整度。

[0075]

参照附图13-15,环腔27的内顶壁阵列固定有第一环磁铁28,环形凸台26的顶部对应第一环磁铁28阵列设置有第二环磁铁29,第一环磁铁28与第二环磁铁29为相斥状态,环形凸台26的底部设置有多个拨料杆30,拨料杆30的底部向外倾斜设置,且拨料杆30为“u”形。

[0076]

根据上述结构,摆荡板25被摆荡杆19施力摆动时,摆荡板25呈往复偏移的状态,而摆荡板25底部的环形凸台26因顶部设置有与第一环磁铁28相斥的第二环磁铁29,使得凸环

26随摆荡板25的摆动幅度发生转动,凸环26底部的拨料杆30辅助摆荡板25拨料、散料。

[0077]

其中,可根据生产需要,适当选择隔离滤网13与环形凸台26的安装,例如当需要混合破碎的活性炭时,要将其混合破碎至糊状,此时可去除隔离滤网13与环形凸台26,以提高混合效率。

[0078]

进一步的,两个电机的速率根据生产需要调整。

[0079]

本发明的工作原理为:放气阀5用于反应罐1内部泄压,压力表6用于检测反应罐1内部压力,数显温度器检测反应罐1内部温度,以便作业人员随时获取反应罐所处状态的信息;

[0080]

通过加压气阀12将干燥、洁净的空气输送至空气仓10的内部,此时空气仓10的内部压力增高,气体通过单向气阀11流动至反应罐1的内部,使得反应罐1内部的压力持续增高,而在高压环境内,受热的化学药剂呈持续蓄热的状态,此时持续给予罐体内部洁净空气(优选压强强度为二十千帕至八十千帕),直至内部温度处于三十五度至三十八度,通过放气阀5 泄气,反复进行上述操作;

[0081]

通过在反应罐1的内部设置有适配其内底壁的隔离滤网13,并在隔离滤网13的内部设置搅拌叶14,使得搅拌叶14与待浸渍的活性炭具有较好的隔离效果,同时可搅动溶液,形成涡流,通过罐内溶液带动活性炭的流动,进一步的加强活性炭与药剂的融合,降低罐内周边活性炭浸渍渗入的逃逸率,空气加压与机械搅拌的相结合下,空气以鼓泡形式在搅拌中扩散、对流,具有提升浸渍速率的效果;

[0082]

在摆荡杆19受到动力盘23上的推力移动时,摆荡杆19受力偏移,此时摆荡杆19的底部位于摆荡板25的一侧,摆荡板25的朝向随摆荡杆19的施力发生倾斜,当动力盘23上的凹弧面与摆荡杆19相对时,摆荡杆19受第一弹簧24的撑力推动,摆荡杆19摆荡至另一侧,摆荡板25的朝向随摆荡杆19的施力向另一侧倾斜,经过上述步骤反复循环,可实现散料效果,并且相较于传统使用搅拌杆直接在罐内搅拌的方式而言,摆荡板25在摆荡过程中使水流发生小幅度的激荡,从而使罐内水体翻涌带动活性炭反复沉降,提高浸渍混合效率,同时规避搅拌叶对活性炭的剥离损坏,提高浸渍效率的同时更好的保存柱状、球状或颗粒状活性炭的完整度。

[0083]

摆荡板25被摆荡杆19施力摆动时,摆荡板25呈往复偏移的状态,而摆荡板25底部的环形凸台26因顶部设置有与第一环磁铁28相斥的第二环磁铁29,使得凸环26随摆荡板25 的摆动幅度发生转动,凸环26底部的拨料杆30辅助摆荡板25拨料、散料。

[0084]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。