1.本实用新型涉及编码器技术领域,具体涉及一种多圈绝对值编码器。

背景技术:

2.光编码器是由一个中心有轴的光电码盘,其上有环形明暗相间的刻线,有光电发射和接收器件读取并获得信号的一类传感器,主要用来测量位移或角度。光电编码器具有测量精确度高的优点,同时也存在易污染,抗干扰能力差的缺点。光编码器是因其测量精确度高的特点,成为目前行业内应用最为广泛的编码器。但是光编码器因为抗污染、抗干扰能力弱,也使得光编码器的应用受到一定的限制。

3.另外,目前还存在一种光磁混合编码器,通过结合检测的光信号和电信号共同解算出位置信息。这种编码器能够在一定程度上减小污染、震动等方面的干扰对解算出的位置信息的准确度的影响。该编码器一般包括外壳,外壳上设有线路板,线路板上安装有光感模块、磁感模块以及齿轮组,通常市场上的齿轮组只具备一种传动结构,针对不同测量对象(精度要求不同)需要更换不同规格的编码器,因此,用户需要同时准备两种或者两种以上规格的编码器,不仅使用不便,而且生产成本较高。

技术实现要素:

4.本实用新型的目的在于提供一种多圈绝对值编码器,本实用新型可针对不同的测量对象做自身调整,以满足不同的测量精度要求,使用方便,能够显著降低生产成本。

5.为实现上述目的,本实用新型提供如下技术方案:多圈绝对值编码器,包括外壳及设置在外壳上的线路板以及齿轮传动机构,所述线路板上安装有与齿轮传动机构相适配的光感模块和磁感模块;所述齿轮传动机构包括磁编码齿轮、第一编码齿轮、第二编码齿轮、第三编码齿轮、第四编码齿轮、第五编码齿轮以及第六编码齿轮,所述磁编码齿轮通过磁转轴转动安装在外壳上,所述外壳上转动安装有依次构成联动的第一转轴、第二转轴、第三转轴、第四转轴、第五转轴以及第六转轴,所述第一编码齿轮、第二编码齿轮、第三编码齿轮、第四编码齿轮、第五编码齿轮以及第六编码齿轮分别联动安装在第一转轴、第二转轴、第三转轴、第四转轴、第五转轴以及第六转轴上,所述第一编码齿轮、第二编码齿轮、第三编码齿轮、第四编码齿轮、第五编码齿轮以及第六编码齿轮的内圈均设有两个四分之一圆通孔,并且第一编码齿轮、第二编码齿轮、第三编码齿轮、第四编码齿轮、第五编码齿轮以及第六编码齿轮的外圈均设有一个半圆通孔;所述外壳上转动设置有主动轴,所述主动轴通过双速传动组件与第一编码齿轮构成联动,所述双速传动组件包括可拆卸地安装在主动轴上的低速主动齿轮和高速主动齿轮,所述外壳上转动设置有第一减速轴、第二减速轴以及第三减速轴,所述第一减速轴上沿轴向安装有第一减速齿轮和同步齿轮,所述第二减速轴上安装有第二减速齿轮,所述第三减速轴上安装有第三减速齿轮,所述第一减速齿轮与低速主动齿轮相啮合,所述同步齿轮与第二减速齿轮相啮合,所述第二减速齿轮与第三减速齿轮相啮合,所述第三减速齿轮与第一编码齿轮相啮合,所述第一编码齿轮和高速主动齿轮均与

磁编码齿轮相啮合。

6.本实用新型进一步设置为,所述第一转轴、第二转轴、第三转轴、第四转轴、第五转轴以及第六转轴上分别联动安装有第一传动齿轮、第二传动齿轮、第三传动齿轮、第四传动齿轮、第五传动齿轮以及第六传动齿轮,所述外壳上还分别通过第一过渡轴和第二过渡轴转动连接有第一过渡齿轮和第二过渡齿轮,所述第一传动齿轮与第二编码齿轮相啮合,所述第二传动齿轮与第一过渡齿轮相啮合,所述第二过渡齿轮与第三编码齿轮相啮合,所述第三传动齿轮与第四编码齿轮相啮合,所述第四传动齿轮与第二过渡齿轮相啮合,所述第二过渡齿轮与第五编码齿轮相啮合,所述第五传动齿轮与第六编码齿轮相啮合。

7.本实用新型进一步设置为,所述第一编码齿轮与第一传动齿轮的齿数比、第二编码齿轮与第二传动齿轮的齿数比、第三编码齿轮与第三传动齿轮的齿数比、第四编码齿轮与第四传动齿轮的齿数比、第五编码齿轮与第五传动齿轮的齿数比、第六编码齿轮与第六传动齿轮的齿数比均为4:1。

8.本实用新型进一步设置为,所述第一编码齿轮、第二编码齿轮、第三编码齿轮、第四编码齿轮、第五编码齿轮两两交错设置。

9.本实用新型进一步设置为,所述外壳上还设有压紧轴,所述压紧轴上联动连接有压紧齿轮,所述压紧齿轮与磁编码齿轮相啮合。

10.本实用新型进一步设置为,所述主动轴、第一转轴、第二转轴、第三转轴、第四转轴、第五转轴的连线形成一个倾斜的“p”字形状,并且所述磁转轴、压紧轴设置在由主动轴、第一转轴、第二转轴、第三转轴、第四转轴围成的空腔内,所述第一减速轴、第二减速轴以及第三减速轴设置在所述空腔外。

11.本实用新型进一步设置为,所述外壳上设有加强筋,所述加强筋包括设置在外壳边缘的边缘筋、设置在外壳中部的圆形筋、设置外壳表面位于边缘筋与圆形筋之间的多道弧形筋以及将所述边缘筋、圆形筋、弧形筋相连接的斜筋。

12.本实用新型具有以下有益效果:本实用新型在原有的多圈绝对值编码器结构的基础上增设了双速传动组件,可选择低速传动也可选择高速传动,其齿轮传动机构具有以下两种传动路线供用户选择:一、高速主动齿轮-磁编码齿轮-第一编码齿轮(压紧齿轮)-第一传动齿轮-第二编码齿轮-第二传动齿轮-第一过渡齿轮-第三编码齿轮-第三传动齿轮-第四编码齿轮-第四传动齿轮-第二过渡齿轮-第五编码齿轮-第五传动齿轮-第六编码齿轮;二、低速主动齿轮-第一减速齿轮-同步齿轮-第二减速齿轮-第三减速齿轮-第一编码齿轮-第一传动齿轮(磁编码齿轮-压紧齿轮)-第二编码齿轮-第二传动齿轮-第一过渡齿轮-第三编码齿轮-第三传动齿轮-第四编码齿轮-第四传动齿轮-第二过渡齿轮-第五编码齿轮-第五传动齿轮-第六编码齿轮,使用时,根据针对的测量对象,将低速主动齿轮或者高速主动齿轮取下,即可实现两种传动路线的选择,以满足不同的测量精度要求,使用方便,能够显著降低生产成本,并且其具有结构紧凑可靠以及体积小巧的优点。

附图说明

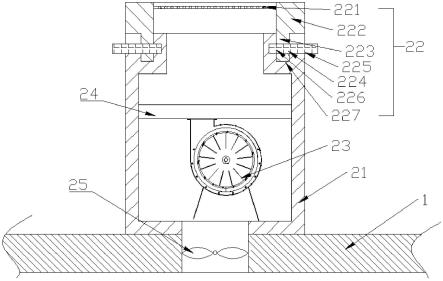

13.图1为本实用新型整体的结构示意图;

14.图2为本实用新型外壳的结构示意图。

15.图中:1、外壳;2、线路板;3、压紧齿轮;4、第一编码齿轮;5、第二编码齿轮;6、第三

编码齿轮;7、第四编码齿轮;8、第五编码齿轮;9、第六编码齿轮;10、压紧轴;11、第一转轴;12、第二转轴;13、第三转轴;14、第四转轴;15、第五转轴;16、第六转轴;17、四分之一圆通孔;18、半圆通孔;19、主动轴;20、双速传动组件;21、磁转轴;22、第一减速轴;23、第二减速轴;24、第三减速轴;25、磁编码齿轮;26、低速主动齿轮;27、高速主动齿轮;28、第一减速齿轮;29、同步齿轮;30、第二减速齿轮;31、第一传动齿轮;32、第二传动齿轮;33、第三传动齿轮;34、第四传动齿轮;35、第五传动齿轮;36、第六传动齿轮;37、第一过渡轴;38、第二过渡轴;39、第一过渡齿轮;40、第二过渡齿轮;41、空腔;42、加强筋;43、边缘筋;44、圆形筋;45、弧形筋;46、斜筋;47、第三减速齿轮。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.实施例:本实用新型提供了一种多圈绝对值编码器,如附图1和附图2所示,包括外壳1及设置在外壳1上的线路板2以及齿轮传动机构,所述线路板2上安装有与齿轮传动机构相适配的光感模块(采用光电传感器进行检测)和磁感模块(磁感芯片),光感模块和磁感模块为常规装置;所述齿轮传动机构包括磁编码齿轮25(0.3模-16齿)、第一编码齿轮4(0.3模-56齿)、第二编码齿轮5(0.3模-60齿)、第三编码齿轮6(0.3模-56齿)、第四编码齿轮7(0.3模-60齿)、第五编码齿轮8(0.3模-56齿)以及第六编码齿轮9(0.3模-60齿),所述磁编码齿轮25通过磁转轴21转动安装在外壳1上,磁编码齿轮25上具有磁铁,用于磁感模块的检测,所述外壳1上转动安装有依次构成联动的第一转轴11、第二转轴12、第三转轴13、第四转轴14、第五转轴15以及第六转轴16,所述第一编码齿轮4、第二编码齿轮5、第三编码齿轮6、第四编码齿轮7、第五编码齿轮8以及第六编码齿轮9分别联动安装在第一转轴11、第二转轴12、第三转轴13、第四转轴14、第五转轴15以及第六转轴16上,所述第一编码齿轮4、第二编码齿轮5、第三编码齿轮6、第四编码齿轮7、第五编码齿轮8以及第六编码齿轮9的内圈均设有两个四分之一圆通孔17,并且第一编码齿轮4、第二编码齿轮5、第三编码齿轮6、第四编码齿轮7、第五编码齿轮8以及第六编码齿轮9的外圈均设有一个半圆通孔18,四分之一圆通孔17和半圆通孔18(即光栅)用于光电传感器的检测;所述外壳1上转动设置有主动轴19,所述主动轴19通过双速传动组件20与第一编码齿轮4构成联动,所述双速传动组件20包括可拆卸地安装在主动轴19上的低速主动齿轮26(0.3模-34齿)和高速主动齿轮27(0.3模-56齿),所述外壳1上转动设置有第一减速轴22、第二减速轴23以及第三减速轴24,所述第一减速轴22上沿轴向安装有第一减速齿轮28(0.3模-51齿)和同步齿轮29(0.3模-14齿),所述第二减速轴23上安装有第二减速齿轮30(0.3模-22齿),所述第三减速轴24上安装有第三减速齿轮47(0.3模-16齿),所述第一减速齿轮28与低速主动齿轮26相啮合,所述同步齿轮29与第二减速齿轮30相啮合,所述第二减速齿轮30与第三减速齿轮47相啮合,所述第三减速齿轮47与第一编码齿轮4相啮合,所述第一编码齿轮4和高速主动齿轮27均与磁编码齿轮25相啮合,上述所有齿轮与对应的轴之间的连接可为键连接。

18.如附图1所示,所述第一转轴11、第二转轴12、第三转轴13、第四转轴14、第五转轴

15以及第六转轴16上分别联动安装有第一传动齿轮31(0.3模-15齿)、第二传动齿轮32(0.3模-14齿)、第三传动齿轮33(0.3模-15齿)、第四传动齿轮34(0.3模-14齿)、第五传动齿轮35(0.3模-15齿)以及第六传动齿轮36(0.3模-14齿),所述外壳1上还分别通过第一过渡轴37和第二过渡轴38转动连接有第一过渡齿轮39(0.3模-16齿)和第二过渡齿轮40(0.3模-16齿),所述第一传动齿轮31与第二编码齿轮5相啮合,所述第二传动齿轮32与第一过渡齿轮39相啮合,所述第二过渡齿轮40与第三编码齿轮6相啮合,所述第三传动齿轮33与第四编码齿轮7相啮合,所述第四传动齿轮34与第二过渡齿轮40相啮合,所述第二过渡齿轮40与第五编码齿轮8相啮合,所述第五传动齿轮35与第六编码齿轮9相啮合。

19.其中,所述第一编码齿轮4与第一传动齿轮31的齿数比、第二编码齿轮5与第二传动齿轮32的齿数比、第三编码齿轮6与第三传动齿轮33的齿数比、第四编码齿轮7与第四传动齿轮34的齿数比、第五编码齿轮8与第五传动齿轮35的齿数比、第六编码齿轮9与第六传动齿轮36的齿数比均为4:1。

20.其中,所述第一编码齿轮4、第二编码齿轮5、第三编码齿轮6、第四编码齿轮7、第五编码齿轮8两两交错设置,即竖向的一上一下交错设置,从而进一步减小整体体积。

21.所述外壳1上还设有压紧轴10,所述压紧轴10上联动连接有压紧齿轮3(0.3模-14齿),所述压紧齿轮3与磁编码齿轮25相啮合。压紧齿轮3起到支撑作用,将磁编码齿25轮抵紧在高速主动齿轮27和第一编码齿轮4上,提升齿轮传动机构运作的稳定性。

22.如附图1所示,所述主动轴19、第一转轴11、第二转轴12、第三转轴13、第四转轴14、第五转轴15的连线形成一个倾斜的“p”字形状,并且所述磁转轴21、压紧轴10设置在由主动轴19、第一转轴11、第二转轴12、第三转轴13、第四转轴14围成的空腔41内,所述第一减速轴22、第二减速轴23以及第三减速轴24设置在所述空腔41外。非规格性排布方式,使得该齿轮传动机构的结构更近紧凑。

23.如附图2所示,所述外壳1上设有加强筋42,所述加强筋42包括设置在外壳1边缘的边缘筋43、设置在外壳1中部的圆形筋44、设置外壳1表面位于边缘筋43与圆形筋44之间的多道弧形筋45以及将所述边缘筋43、圆形筋44、弧形筋45相连接的斜筋46,该设计不仅能提升外壳1的强度,而且能提升外壳1的美观度。

24.由于高速主动齿轮27和低速主动齿轮26均可拆卸,用户可选择低速传动也可选择高速传动,其齿轮传动机构具有以下两种传动路线供用户选择:一、高速主动齿轮27-磁编码齿轮25-第一编码齿轮4(压紧齿轮3)-第一传动齿轮31-第二编码齿轮5-第二传动齿轮32-第一过渡齿轮39-第三编码齿轮6-第三传动齿轮33-第四编码齿轮7-第四传动齿轮34-第二过渡齿轮40-第五编码齿轮8-第五传动齿轮35-第六编码齿轮9;二、低速主动齿轮26-第一减速齿轮28-同步齿轮29-第二减速齿轮30-第三减速齿轮47-第一编码齿轮4-第一传动齿轮31(磁编码齿轮25-压紧齿轮3)-第二编码齿轮5-第二传动齿轮32-第一过渡齿轮39-第三编码齿轮6-第三传动齿轮33-第四编码齿轮7-第四传动齿轮34-第二过渡齿轮40-第五编码齿轮8-第五传动齿轮35-第六编码齿轮9,使用时,根据针对的测量对象,将低速主动齿轮26或者高速主动齿轮27取下,即可实现两种传动路线的选择,以满足不同的测量精度要求,使用方便,能够显著降低生产成本,并且其具有结构紧凑可靠以及体积小巧的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。