1.本发明公开了一种铸管涂料及其使用方法,特别涉及一种用于生产表面光洁的离心铸管涂料及其使用方法,属于铸造涂料技术领域。

背景技术:

2.离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固,离心铸造具有下述特点:1)在离心力的驱使下,金属结晶从铸型型壁逐步向铸件内表面顺序进行,具有一定方向性的冷却结晶,从而改善了补缩环境,使一些熔渣、气体、夹杂物等杂质集中于铸件内表层。2)在离心力的作用下,金属液体甩向铸型型壁,使气孔、缩孔等铸造类缺陷在压力的作用下弥合,从而得到组织致密的铸件,有助于铸件机械性能的提高。3)离心铸造不需要浇道,也并不需要冒口,铸造空心铸件时还可省去型芯,金属利用率高,降低生产成本,提高生产效率。正是因为离心铸造具有以上系列优点,因此在铸管领域已得到广泛应用。

3.与普通砂型铸造涂料相比,离心铸管工艺对涂料有以下特殊要求:1)具有一定的隔热性能,降低金属型所受的热冲击,提高其使用寿命;2)调节系统热阻、控制冷却速度,以保证铸件的组织和性能达到要求;3)为了防止金属液在离心力作用下冲刷涂层,涂料应具有一定的附着强度和内聚强度;4)具有低的发气量,在金属型离心铸造生产条件下,铸型中没有任何排气装置,金属液覆盖整个涂层后,涂料因高温而释放出的气体处于一个密闭状态,气压逐渐升高,可能导致气体进入甚至穿透铸管产生气孔而报废,离心铸管涂料对发气量要求极其严格;5)具有合适的流变性能,离心铸造涂料的涂敷方法有喷涂和挂涂两种,通常喷涂较易控制涂料表面质量和涂层厚度的均匀性,但在小口径离心铸管生产时仍习惯使用挂涂,涂料的流变性能直接影响涂料的喷涂性能和涂层的质量;6)具有良好的悬浮性能,良好的悬浮性能是涂料储运和使用的基本要求之一,要求涂料在使用状态下经8小时或24小时静置后不发生明显分层,沉淀层不超过2%。如果涂料的悬浮性差,将导致涂料性能的不均匀,在喷涂时还可能导致堵塞管路,影响生产的连续进行;7)具有良好的易清理性能,离心铸管对涂料的清理性能有较高的要求,通常要求铸管凝固后涂料能够附着在铸件外表面,或者很容易从铸型中清理出来,以便铸型再次循环使用。因此,普通铸造涂料很难满足离心铸管生产的要求。

4.为了提高离心铸管涂料的性能,中国发明专利cn103949579a公开了醇基杨梅状离心辐射管铸管涂料,按照质量百分比由以下原料组成:硅藻土20%~30%、锆英粉5.0%~15%、氧化铁粉0.5%~5.0%、锂基膨润土0.5%~5.0%、水0.5%~5.0%、硅溶胶1.0%~5.0%、聚乙烯醇缩丁醛0.5%~2.5%、表面活性剂jfc0.1%~1.0%、硅烷0.01%~0.1%、工业酒精30%~50%,以上组分含量总和为100%。该发明还公开了醇基杨梅状离心辐射管铸管涂料的制备方法,将称取的所有原料混合,搅拌均匀即可。该发明的醇基杨梅状离心辐射管铸管涂料具有良好的附着力、高温强度、耐磨度和抗裂性,减少了辐射管表面缺陷。中国发明专利cn103506235a还公开了一种离心铸管涂料喷枪,为长直管状,该直管内部设有两个并排的通道,一个所述通道的一端与高压气装置连通,另一端设为扁平状出风口,另一

个所述通道的一端与涂料罐连接,另一端为盲端,靠近所述盲端的侧壁上设有通孔;所述通孔设在所述出风口的前方。可在现有离心铸管上喷涂一层涂料,增加其耐磨性,提高了产品使用寿命;而采用直管结构,操作方便,加工容易;高压气出口为扁平状,涂料雾化效果好,涂抹均匀。中国发明专利cn113070445a还公开了一种大口径球墨铸铁管模涂料,其特征在于:包括以下重量份数的原料:珍珠岩100-150份,硅藻土0-30份,复合悬浮剂3-10份,粘结剂0-15份,空心微珠0.05-0.5份,水100-300份;所述复合悬浮剂包括按照重量百分比计,60-80%的钠基膨润土和/或锂基膨润土和20-40%的羧基化累托石。

5.中国发明专利cn112828242a公开了一种特种铸造工艺用水基涂料及其制备方法、应用。所述水基涂料包括水、精制石英粉、硅溶胶、钠基膨润土、羧甲基纤维素钠、焦磷酸钠和苯酚;通过多次混合搅拌获得水基涂料。并在离心铸造工艺、金属性铸造工艺中的应用。该发明提供的水基涂料适用于熔点不超过1800℃的各种材质的铸件中,具有耐火度高、热稳定性好、涂挂性能和粘附性强、悬浮性好、发气量小,能够有效避免铸件皮下气孔的生成和铸件粘砂。中国发明专利cn110935841a还公开了一种离心铸造气缸套用高隔热超薄涂料,由以下重量份的组分组成:冰晶石粉20~30份、膨润土18~22份、高铝粉20~30份、焦炭粉13~17份、釉粉4~6份、面粉1.5~2.5份、皂粉0.8~1.3份、水玻璃6~8份以及适量水;还公开了其生产工艺。该发明的优点在于:在气缸套离心铸造过程中,在模具内腔中形成一层高隔热附着层,每次加入少量的涂料,在缸套毛坯外表面涂料厚度只有0.2~0.3mm,即可实现正常生产,可改善缸套内在质量、降低成本、降低废品率,显著降低离心铸造过程的冷却速度,实现了a型石墨,减少了枝晶、聚集倾向,提高了气缸套的内在质量,提高了模具的使用寿命。

6.中国发明专利cn108580797a公开了一种离心铸造用金属型涂料及其制备方法,所述涂料的原料包括耐火骨料、悬浮剂、粘结剂、增稠剂、助剂和溶剂,其中所述耐火骨料包括棕刚玉粉、高铝矾土和锆英粉的任意一种或至少两种的组合。所述涂料可有效的降低金属所受的热冲击、控制合金液的冷却速度,进而形成优异的铸件表面,提高了铸件的表面质量,减少了铸件后期的加工余量。中国发明专利cn108555232a还公开了一种用于发动机缸套的离心铸造涂料,其特征在于:各原料的重量为:矿物质粘土30g、滑石粉10g、土状石墨粉5g、纤维素3g、纤维素磺酸钠10g、硅钡孕育剂1.5g、磷酸氢二钠0.5g、水40g;所述的矿物质粘土为埃洛石、海泡石、高岭土、膨润土中的一种或两种;该离心铸造涂料的制备方法为:s1、将矿物质粘土加入到球磨机中研磨粉碎,加水调制成浓度为18%的粘土溶液,边搅拌边加入46%的浓硫酸溶液,检测粘土溶液的ph为2.2,停止浓硫酸的加入,搅拌20min,水洗至中性,烘干,放入马弗炉中,在800℃下煅烧5h,粉碎过筛即得活化的矿物质粘土;s2、将滑石粉和活化的矿物质粘土加入到螺杆挤出机中,在100℃下进行熔融,熔融状的滑石粉即进入矿物质粘土的层格间,即得到了插层的矿物质粘土;s3、将硅钡孕育剂、纤维素磺酸钠和无水乙醇加入到搅拌机中,在40℃搅拌2h,搅拌后静置30min,硅钡孕育剂与纤维素磺酸钠进行鳌和反应得到了螯合物;硅钡孕育剂与纤维素磺酸钠的螯合反应扩大了硅钡孕育剂的比表面积;s4、将插层的矿物质粘土、螯合物、土状石墨粉、纤维素和水加入到搅拌机中,混合均匀后,加入磷酸氢二钠,继续搅拌25min,即得到了涂料乳液;s5、将涂料乳液密封,在温度为20℃,湿度为55%的环境下进行陈化16h即得到了离心铸造涂料。中国发明专利cn110394418a还公开了一种离心铸造球墨铸铁管专用涂料,以重量百分比计,涂料的粉体

原料为:滑石粉30~45%,铝矾土25~45%,硅藻土4~15%,聚乙烯醇缩丁醛1.0~1.5%,消泡剂0.5~1.0%,凹凸石2.5~3.0%,助烧结剂5~10%,烷基酚聚氧乙烯醚0.2~0.3%,淀粉0.02~0.04%,硫酸铝1.5~2%,有机膨润土1.5~2%,沥青2.5~3%。应用该离心铸造球墨铸铁管的专用涂料涂刷厚度达到0.6-1.2mm,可以有效地防止离心铸造铸管出现孔洞、裂纹、留痕现象产生,防止或减少铸件毛刺等,且价钱廉价,安全环保。中国发明专利cn109261892a还公开了一种离心铸造辐射管涂料,其组成是(质量分数):20~25%硅藻土、5~10%锆英粉、1.0~1.2%钛粉、1.5~1.8%铁粉、4.5~5.0%钠基膨润土、2.0~2.5%聚乙烯醇、0.8~1.0%海藻酸钠、3.5~4.0%硅溶胶、0.8~1.0%十二烷基苯磺酸钠、0.05~0.08%硅烷、46.82~49.95%水,其中35%≤硅藻土 锆英粉≤37%,2.7%≤钛粉 铁粉≤2,9%,8.0%≤钠基膨润土 聚乙烯醇 海藻酸钠≤8.2%。该涂料经干混、混碾和过筛后,用于离心浇铸辐射管,可在辐射管外表面形成均匀分布的刺凸形(即麻面),可提高辐射管热效率。该涂料还具有良好的附着力、高温强度和抗裂性,减少了辐射管表面缺陷,改善了复合管质量。

7.中国发明专利cn108941444a公开了一种柴油机用的缸体涂料,包括以下重量比的原料:耐火材料85%,悬浮剂,粘接剂8%,氧化剂、碳酸钠和羧甲基纤维素3%,并以水为溶剂;该发明中的缸套离心铸造涂料,以含硼矿渣粉为耐火基料,钙基膨润土为悬浮剂,氧化铁为氧化剂,大大降低了烧结点,在1050%℃条件下保持2min,即开始涂料完全液化,烧结不困难;发气量较低,能够使缸套铸件表面针孔缺陷变浅变少,减少缸套毛坯加工余量。中国发明专利cn109248987a还公开了一种金属模具耐火涂料,配方中的原料按重量百分比组成分别是:石墨粉1-5%,粘结剂1-5%,莫来石粉2-4%,水5-13%,水玻璃15-20%,pva8-10%,pvp5-7%,通过本方法制备的产品,离心铸造生产的铸件脱模更加容易,表面气孔减少,从而延长金属模具寿命,提高生产效率。中国发明专利cn108555233a还公开了一种离心铸造用水基涂料的制备方法,包括以下操作步骤:(1)在钠基膨润土表面喷洒水,直至将钠基膨润土表面润湿,然后进行臭氧处理15-20min,制得活化钠基膨润土;(2)将丙烯酸喹啉酯、甲基丙烯酸甲酯、甲基丙烯酸十八烷醇酯、去离子水、乳化剂混合均匀后,继续向其中加入引发剂,加热至75-80℃后,保温处理2-3小时,制得聚合乳液;(3)将活化钠基膨润土、聚合乳液、硅藻土、消泡剂、水混合搅拌均匀后,制得水基涂料。中国发明专利cn107716847a还公开了一种柴油机用水冷金属型离心铸造缸套的铸造涂料,包括以下重量比的原料:耐火材料85%,悬浮剂,粘接剂6%,氧化剂、碳酸钠和羧甲基纤维素1.45%,并以水为溶剂,其中,所述耐火材料为过150目含硼矿渣粉,悬浮剂为钙基膨润土,氧化剂为氧化铁,粘接剂采用水玻璃。该发明中的缸套离心铸造涂料,以含硼矿渣粉为耐火基料,钙基膨润土为悬浮剂,氧化铁为氧化剂,大大降低了烧结点,在1050%℃条件下保持2min,即开始涂料完全液化,烧结不困难;发气量较低,能够使缸套铸件表面针孔缺陷变浅变少,减少缸套毛坯加工余量。中国发明专利cn106944590a还公开了一种用于离心铸造的耐高温涂料,其特征在于,所述涂料包含以下重量份的组分:硅藻土800~1200份,膨润土32~37份,磷酸铝13~17份,聚合氯化铝6~10份,溶剂60~80份,辅料8~12份;所述涂料用上述原料均匀混合制成;所述辅料包含以下重量份的组分:分散剂1~3份,消泡剂1~3份,增稠剂1~3份,润湿剂1~3份,防霉防腐剂1~3份;所述分散剂为聚磷酸盐或聚丙烯酸钠盐,所述消泡剂为耐碱型矿物油消泡剂,所述增稠剂为羟乙基纤维素、黄原胶,所述润湿剂为非离子型润湿剂,所述防霉

防腐剂为环保型防霉防腐剂;所述耐高温涂料的制备方法,具体步骤包括:(1)将除溶剂外的其他原料按比例加入到反应釜中,以550~650r/min的速度搅拌100~150min;(2)按上述混合均匀的原料进行研磨,过筛;(3)将过筛后的原料中按比例加入溶剂调配均匀,即得到涂料。中国发明专利cn105945215a还公开了一种离心铸造工艺金属模具用双层耐火涂料,其特征在于所述双层耐火涂料包括底层耐火涂料和表层耐火涂料,按质量百分比计,所述底层耐火涂料的配方为40%-50%石墨粉,9-11%粘结剂,40%-50%水,所述表层耐火涂料的配方为:40%-50%莫来石粉,9-11%粘结剂,40%-50%水;所述石墨粉的颗粒大小为500-1000目;所述莫来石粉的颗粒大小为500-1000目;以底层耐火涂料的总质量为100%计,底层耐火涂料中粘结剂的配方为3%-6%水玻璃,3%-6%pva,0.5%-1%pvp;以表层耐火涂料的总质量为100%计,表层耐火涂料中粘结剂的配方为3%-6%水玻璃,3%-6%pva,0.5%-1%pvp。

8.但是,上述离心铸管涂料使用中,仍存在铸管外表面不光洁,特别对于直径小(≤200mm),长度大(≥3000mm)的薄壁(壁厚≤8mm)铸管,为了保证铸造过程中铸管的成型性,需要提高金属熔液的浇注温度和铸型转速,而浇注温度和铸型转速的提高,对铸造涂料提出了更高的要求,要保证涂料有优异的耐高温能力,还要防止涂料和铸管黏连成一体,损害铸管的外观质量和耐压性能。

技术实现要素:

9.本发明目的是提供一种离心铸管涂料及其使用方法,使获得的铸管表面光洁。

10.一种用于生产表面光洁的离心铸管涂料:离心铸管涂料由面层涂料和底层涂料组成,底层涂料均匀涂覆在金属铸型内表面,面层涂料均匀涂覆在底层涂料上面,面层涂料与离心铸管外表面相接触;其中底层涂料的组成及质量分数为:26-29%的石英粉、15-18%的稻壳灰、13-14%的刚玉粉、7.5-8.0%的硼酸、1.5-2.0%的钠基膨润土、6-7%的熟石膏粉、20-22%的水、0.3-0.4%的吐温80、0.1-0.15%的脂肪醇聚氧乙烯醚、0.5-0.8%的硅溶胶、2.2-2.5%的石墨粉、1.0-1.2%的白乳胶,以上组分质量总和为100%;面层涂料的组成及质量分数为:50-52%的锆英粉、14-16%的刚玉粉、1-1.2%的硼砂、5.0-5.5%的氟化钙粉、1.0-1.2%的钙基膨润土、3-4%的氧化钙粉、0.3-0.5%的聚乙烯醇、2.0-2.5%的氯化钡粉、1.6-1.8%的水溶性酚醛树脂、0.18-0.2%的二烷基酚聚氧乙烯醚、18-20%的水,以上组分质量总和为100%;

11.上述底层涂料的制备方法如下:先将质量分数1.5-2.0%的钠基膨润土和20-22%的水混合均匀,然后倒入轮碾机中,并加入质量分数26-29%的石英粉、15-18%的稻壳灰、13-14%的刚玉粉、7.5-8.0%的硼酸、6-7%的熟石膏粉、2.2-2.5%的石墨粉,开启轮碾机碾压粉料6-8分钟;继续加入质量分数0.3-0.4%的吐温80、0.1-0.15%的脂肪醇聚氧乙烯醚、0.5-0.8%的硅溶胶、1.0-1.2%的白乳胶,再由轮碾机碾压20-22分钟,即可得到底层涂料;

12.上述面层涂料的制备方法如下:先将质量分数1.0-1.2%的钙基膨润土和18-20%的水混合均匀,然后倒入轮碾机中,并加入50-52%的锆英粉、14-16%的刚玉粉、1-1.2%的硼砂、5.0-5.5%的氟化钙粉、3-4%的氧化钙粉、2.0-2.5%的氯化钡粉,开启轮碾机碾压粉料9-10分钟;继续加入质量分数0.3-0.5%的聚乙烯醇、1.6-1.8%的水溶性酚醛树脂、

0.18-0.2%的二烷基酚聚氧乙烯醚,再由轮碾机碾压16-18分钟,即可得到面层涂料;

13.采用上述涂料制备离心铸管的使用方法,其特征在于,包括以下步骤:将金属铸型加热到100-120℃,置于离心机上,将金属铸型转速调至25-30rpm,先将底层涂料投入金属铸型内,并将金属铸型转速提高至300-320rpm;旋转120-150秒后,将金属铸型转速降至25-30rpm,并往金属铸型中继续加入面层涂料;并将金属铸型转速提高至350-380rpm;旋转180-200秒后,停机,并将金属铸型连同涂料一起入炉加热至180-240℃,保温2-2.5小时,即可用于离心铸管生产;其中,底层涂料厚度1.0-1.4mm,面层涂料厚度0.8-1.2mm,离心铸管涂料总厚度控制在2.1-2.5mm。

14.如上所述石英粉、刚玉粉、锆英粉的目数为200-280目;稻壳灰、钠基膨润土、石墨粉、钙基膨润土、氟化钙粉、氯化钡粉、氧化钙粉的目数为450-1500目。

15.离心铸管涂料可为金属铸型提供绝热保护层,防止和减缓金属熔液对金属模具的直接冲蚀和热冲击,减少型壁的内应力,延长金属铸型的使用寿命。离心铸管涂料还可调节系统热阻、控制冷却速度,以保证铸管的组织和性能达到要求。本发明针对直径小(≤200mm),长度大(≥3000mm)的薄壁(壁厚≤8mm)铸管,使用普通离心铸管涂料时,存在铸管外表面不光洁,铸管内在组织性能差,铸管在高压环境下使用,易破裂,严重影响铸管的安全使用。为了保证小直径薄壁铸管铸造过程中的成型性,需要提高金属熔液的浇注温度和铸型转速,而浇注温度和铸型转速的提高,对铸造涂料提出了更高的要求,要保证涂料有优异的耐高温能力,还要防止涂料和铸管黏连成一体,损害铸管的外观质量和耐压性能。本发明铸管涂料由面层涂料和底层涂料组成,底层涂料均匀涂覆在金属铸型内表面,面层涂料均匀涂覆在底层涂料上面,面层涂料与离心铸管外表面相接触;底层涂料厚度1.0-1.4mm,面层涂料厚度0.8-1.2mm,离心铸管涂料总厚度控制在2.1-2.5mm。底层涂料的组成及质量分数为:26-29%的石英粉、15-18%的稻壳灰、13-14%的刚玉粉、7.5-8.0%的硼酸、1.5-2.0%的钠基膨润土、6-7%的熟石膏粉、20-22%的水、0.3-0.4%的吐温80、0.1-0.15%的脂肪醇聚氧乙烯醚、0.5-0.8%的硅溶胶、2.2-2.5%的石墨粉、1.0-1.2%的白乳胶,以上组分质量总和为100%。

16.本发明底层涂料中含有质量分数为26-29%的石英粉、13-14%的刚玉粉和2.2-2.5%的石墨粉,使涂料具有较好的耐高温性能。特别是加入7.5-8.0%的硼酸、6-7%的熟石膏粉、15-18%的稻壳灰,可以显著改善铸管的脱模性能,使离心铸造铸管过程中,铸管易于从金属铸型中脱模,使金属铸型使用后内表面保持光洁,确保金属铸型可以连续使用,显著提高铸管生产效率。另外,加入0.3-0.4%的吐温80、0.1-0.15%的脂肪醇聚氧乙烯醚、0.5-0.8%的硅溶胶、1.5-2.0%的钠基膨润土,可以明显改善涂料的悬浮性能和粘性,促使涂料中耐火粉料在水溶液中保持悬浮,防止沉淀、分层。还可以使涂料中的耐火粉料彼此粘结在一起,并使涂料能牢固粘附在金属铸型表面,涂料不出现起皮和剥落。

17.本发明面层涂料的组成及质量分数为:50-52%的锆英粉、14-16%的刚玉粉、1-1.2%的硼砂、5.0-5.5%的氟化钙粉、1.0-1.2%的钙基膨润土、3-4%的氧化钙粉、0.3-0.5%的聚乙烯醇、2.0-2.5%的氯化钡粉、1.6-1.8%的水溶性酚醛树脂、0.18-0.2%的二烷基酚聚氧乙烯醚、18-20%的水,以上组分质量总和为100%。其中加入质量分数50-52%的锆英粉、14-16%的刚玉粉,可以显著提高涂料的耐高温性能。特别是加入1-1.2%的硼砂、5.0-5.5%的氟化钙粉、3-4%的氧化钙粉和2.0-2.5%的氯化钡粉,可以使铸管浇注完

毕并脱模后,涂料自动实现剥离,导致离心铸管外表面光洁,明显提高离心铸管表面质量,并提高离心铸管表面光洁度。

18.本发明底层涂料的制备方法如下:先将质量分数1.5-2.0%的钠基膨润土和20-22%的水混合均匀,然后倒入轮碾机中,并加入质量分数26-29%的石英粉、15-18%的稻壳灰、11-12%的刚玉粉、9.5-10.0%的硼酸、6-7%的熟石膏粉、2.2-2.5%的石墨粉,开启轮碾机碾压粉料6-8分钟;继续加入质量分数0.3-0.4%的吐温80、0.1-0.15%的脂肪醇聚氧乙烯醚、0.5-0.8%的硅溶胶、1.0-1.2%的白乳胶,再由轮碾机碾压20-22分钟,即可得到底层涂料,确保涂料中各组成物分布均匀,明显提高涂料的悬浮性和粘度,有利于实现涂料在铸型表面的牢固粘附,涂料不易起皮和剥落。

19.本发明面层涂料的制备方法如下:先将质量分数1.0-1.2%的钙基膨润土和18-20%的水混合均匀,然后倒入轮碾机中,并加入50-52%的锆英粉、14-16%的刚玉粉、1-1.2%的硼砂、5.0-5.5%的氟化钙粉、3-4%的氧化钙粉、2.0-2.5%的氯化钡粉,开启轮碾机碾压粉料9-10分钟;继续加入质量分数0.3-0.5%的聚乙烯醇、1.6-1.8%的水溶性酚醛树脂、0.18-0.2%的二烷基酚聚氧乙烯醚,再由轮碾机碾压16-18分钟,即可得到面层涂料。得到的涂料中各组成物分布均匀,使涂料具有优异的耐高温性能基础上,在使用后能实现快速自动剥离,从而实现离心铸管表面质量的显著提升。

20.本发明涂料的具体使用方法如下,将金属铸型加热到100-120℃,置于离心机上,将金属铸型转速调至25-30rpm。金属铸型温度是获得良好涂层表面的重要参数。铸型温度高,会使涂料中的溶剂水产生急剧的蒸发,甚至沸腾,导致涂层内表面遍布宏观的针状孔。铸型温度低,会使涂挂时间延长,导致涂料分层。因此,模温宜控制在100-120℃,且以两托轮处作为测温点。先将底层涂料投入金属铸型内,并将金属铸型转速提高至300-320rpm,旋转120-150秒后,实现了底层涂料在金属铸型中的均匀分布。继续将金属铸型转速降至25-30rpm,并往金属铸型中继续加入面层涂料,并将金属铸型转速提高至350-380rpm,旋转180-200秒后,停机,实现了面层涂料在底层涂料上面的均匀分布。为了消除涂料中的水分,需要将金属铸型连同涂料一起入炉加热至180-240℃,保温2-2.5小时,即可用于离心铸管生产。本发明底层涂料厚度1.0-1.4mm,面层涂料厚度0.8-1.2mm,离心铸管涂料总厚度控制在2.1-2.5mm,涂料过薄,对金属铸型保护效果差,涂料过厚,涂料易开裂脱落。本发明离心铸管涂料总厚度控制在2.1-2.5mm,实现了离心铸管生产的高效率和离心铸管的高质量。

21.本发明与现有技术相比具有以下特点:

22.1)本发明离心铸管涂料具有悬浮率高、涂刷性好、表面光洁度高、不易结块、流动性好和稳定性好的特点,本发明重点解决了小直径薄壁离心铸管脱模困难,铸管表面质量差和耐压性能差的难题。

23.2)本发明离心铸管涂料的制备方法简单,采用水代替有机溶剂,大大降低了有机溶剂用量,降低生产成本的同时节约资源,还显著减少污染。

24.3)本发明离心铸管涂料的理化指标为:黏度5-8s,密度1.52-1.65g/cm3,在8h时间时悬浮率≥98%,发气量在900℃下≤20ml/g。

附图说明

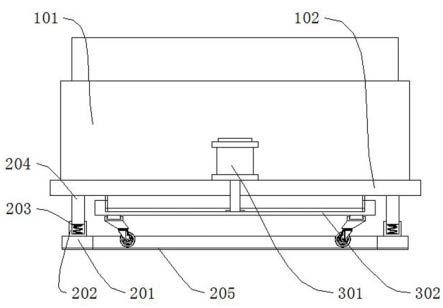

25.图1离心铸管涂料分布示意图;

26.1-金属铸型,2-底层涂料,3-面层涂料,4-离心铸管。

具体实施方式

27.以下结合实施例对本发明做进一步详述,但本发明并不限于以下实施例。

28.实施例1:

29.一种用于生产表面光洁的离心铸管(铸管直径150mm、铸管长度3500mm、铸管壁厚5mm)涂料及其使用方法,具体工艺步骤如下:

30.①

离心铸管涂料由面层涂料3和底层涂料2组成,底层涂料2均匀涂覆在金属铸型1内表面,面层涂料3均匀涂覆在底层涂料2上面,面层涂料3与离心铸管4外表面相接触;底层涂料2厚度1.0mm,面层涂料3厚度1.2mm,离心铸管涂料总厚度控制在2.2mm;其中底层涂料2的组成及质量分数为:26%的石英粉、18%的稻壳灰、13%的刚玉粉、8.0%的硼酸、1.5%的钠基膨润土、7%的熟石膏粉、21.9%的水、0.3%的吐温80、0.1%的脂肪醇聚氧乙烯醚、0.8%的硅溶胶、2.2%的石墨粉、1.2%的白乳胶,以上组分质量总和为100%;面层涂料3的组成及质量分数为:50%的锆英粉、16%的刚玉粉、1%的硼砂、5.5%的氟化钙粉、1.0%的钙基膨润土、3%的氧化钙粉、0.5%的聚乙烯醇、2.0%的氯化钡粉、1.8%的水溶性酚醛树脂、0.2%的二烷基酚聚氧乙烯醚、19%的水,以上组分质量总和为100%;其中石英粉、刚玉粉、锆英粉的目数为200-280目;稻壳灰、钠基膨润土、石墨粉、钙基膨润土、氟化钙粉、氯化钡粉、氧化钙粉的目数为450-1500目。

31.②

步骤

①

中底层涂料2的制备方法如下:先将质量分数1.5%的钠基膨润土和21.9%的水混合均匀,然后倒入轮碾机中,并加入质量分数26%的石英粉、18%的稻壳灰、13%的刚玉粉、8.0%%的硼酸、7%的熟石膏粉、2.2%的石墨粉,开启轮碾机碾压粉料8分钟;继续加入质量分数0.3%的吐温80、0.1%的脂肪醇聚氧乙烯醚、0.8%的硅溶胶、1.2%的白乳胶,再由轮碾机碾压20分钟,即可得到底层涂料2;

32.③

步骤

①

中面层涂料3的制备方法如下:先将质量分数1.0%的钙基膨润土和19%的水混合均匀,然后倒入轮碾机中,并加入50%的锆英粉、16%的刚玉粉、1%的硼砂、5.5%的氟化钙粉、3%的氧化钙粉、2.0%的氯化钡粉,开启轮碾机碾压粉料10分钟;继续加入质量分数0.5%的聚乙烯醇、1.8%的水溶性酚醛树脂、0.2%的二烷基酚聚氧乙烯醚,再由轮碾机碾压16分钟,即可得到面层涂料3;

33.④

将金属铸型1加热到100℃,置于离心机上,将金属铸型1转速调至25rpm,先将步骤

②

中的底层涂料2投入金属铸型1内,并将金属铸型1转速提高至320rpm;旋转120秒后,将金属铸型1转速降至30rpm,并往金属铸型1中继续加入步骤

③

中的面层涂料3;并将金属铸型1转速提高至350rpm;旋转200秒后,停机,并将金属铸型1连同涂料一起入炉加热至180℃,保温2.5小时,即可用于离心铸管生产;其中,底层涂料2厚度1.0mm,面层涂料3厚度1.2mm,离心铸管4涂料总厚度控制在2.2mm。涂料理化指标见表1。

34.表1涂料理化指标

[0035][0036]

实施例2:

[0037]

一种用于生产表面光洁的离心铸管(铸管直径200mm,铸管长度3000mm,铸管壁厚3mm)涂料及其使用方法,具体工艺步骤如下:

[0038]

①

离心铸管涂料由面层涂料3和底层涂料2组成,底层涂料2均匀涂覆在金属铸型1内表面,面层涂料3均匀涂覆在底层涂料2上面,面层涂料3与离心铸管4外表面相接触;底层涂料2厚度1.4mm,面层涂料3厚度0.8mm,离心铸管涂料总厚度控制在2.2mm;其中底层涂料2的组成及质量分数为:29%的石英粉、15%的稻壳灰、14%的刚玉粉、7.5%的硼酸、2.0%的钠基膨润土、6%的熟石膏粉、21.95%的水、0.4%的吐温80、0.15%的脂肪醇聚氧乙烯醚、0.5%的硅溶胶、2.5%的石墨粉、1.0%的白乳胶,以上组分质量总和为100%;面层涂料3的组成及质量分数为:52%的锆英粉、14%的刚玉粉、1.2%的硼砂、5.0%的氟化钙粉、1.2%的钙基膨润土、4%的氧化钙粉、0.3%的聚乙烯醇、2.5%的氯化钡粉、1.6%的水溶性酚醛树脂、0.18%的二烷基酚聚氧乙烯醚、18.02%的水,以上组分质量总和为100%;其中石英粉、刚玉粉、锆英粉的目数为200-280目;稻壳灰、钠基膨润土、石墨粉、钙基膨润土、氟化钙粉、氯化钡粉、氧化钙粉的目数为450-1500目。

[0039]

②

步骤

①

中底层涂料2的制备方法如下:先将质量分数2.0%的钠基膨润土和21.95%的水混合均匀,然后倒入轮碾机中,并加入质量分数29%的石英粉、15%的稻壳灰、14%的刚玉粉、7.5%%的硼酸、7%的熟石膏粉、2.5%的石墨粉,开启轮碾机碾压粉料6分钟;继续加入质量分数0.4%的吐温80、0.15%的脂肪醇聚氧乙烯醚、0.5%的硅溶胶、1.0%的白乳胶,再由轮碾机碾压22分钟,即可得到底层涂料2;

[0040]

③

步骤

①

中面层涂料3的制备方法如下:先将质量分数1.2%的钙基膨润土和18.02%的水混合均匀,然后倒入轮碾机中,并加入52%的锆英粉、14%的刚玉粉、1.2%的硼砂、5.0%的氟化钙粉、4%的氧化钙粉、2.5%的氯化钡粉,开启轮碾机碾压粉料9分钟;继续加入质量分数0.3%的聚乙烯醇、1.6%的水溶性酚醛树脂、0.18%的二烷基酚聚氧乙烯醚,再由轮碾机碾压18分钟,即可得到面层涂料3;

[0041]

④

将金属铸型1加热到120℃,置于离心机上,将金属铸型1转速调至30rpm,先将步骤

②

中的底层涂料2投入金属铸型1内,并将金属铸型1转速提高至320rpm;旋转120秒后,将金属铸型1转速降至25rpm,并往金属铸型1中继续加入步骤

③

中的面层涂料3;并将金属铸型1转速提高至380rpm;旋转180秒后,停机,并将金属铸型1连同涂料一起入炉加热至240℃,保温2小时,即可用于离心铸管生产;其中,底层涂料2厚度1.4mm,面层涂料3厚度0.8mm,离心铸管4涂料总厚度控制在2.2mm。涂料理化指标见表2。

[0042]

表2涂料理化指标

[0043][0044]

实施例3:

[0045]

一种用于生产表面光洁的离心铸管(铸管直径180mm,铸管长度4500mm,铸管壁厚4mm)涂料及其使用方法,具体工艺步骤如下:

[0046]

①

离心铸管涂料由面层涂料3和底层涂料2组成,底层涂料2均匀涂覆在金属铸型1内表面,面层涂料3均匀涂覆在底层涂料2上面,面层涂料3与离心铸管4外表面相接触;底层涂料2厚度1.2mm,面层涂料3厚度1.1mm,离心铸管涂料总厚度控制在2.3mm;其中底层涂料2的组成及质量分数为:28%的石英粉、16%的稻壳灰、13.5%的刚玉粉、7.8%的硼酸、1.7%的钠基膨润土、6.5%的熟石膏粉、22%的水、0.3%的吐温80、0.1%的脂肪醇聚氧乙烯醚、0.6%的硅溶胶、2.4%的石墨粉、1.1%的白乳胶,以上组分质量总和为100%;面层涂料3的组成及质量分数为:51%的锆英粉、15%的刚玉粉、1.1%的硼砂、5.3%的氟化钙粉、1.1%的钙基膨润土、3.5%的氧化钙粉、0.4%的聚乙烯醇、2.4%的氯化钡粉、1.7%的水溶性酚醛树脂、0.2%的二烷基酚聚氧乙烯醚、18.3%的水,以上组分质量总和为100%;其中石英粉、刚玉粉、锆英粉的目数为200-280目;稻壳灰、钠基膨润土、石墨粉、钙基膨润土、氟化钙粉、氯化钡粉、氧化钙粉的目数为450-1500目。

[0047]

②

步骤

①

中底层涂料2的制备方法如下:先将质量分数1.7%的钠基膨润土和22%的水混合均匀,然后倒入轮碾机中,并加入质量分数28%的石英粉、16%的稻壳灰、13.5%的刚玉粉、7.8%%的硼酸、6.5%的熟石膏粉、2.4%的石墨粉,开启轮碾机碾压粉料7分钟;继续加入质量分数0.3%的吐温80、0.1%的脂肪醇聚氧乙烯醚、0.6%的硅溶胶、1.1%的白乳胶,再由轮碾机碾压21分钟,即可得到底层涂料2;

[0048]

③

步骤

①

中面层涂料3的制备方法如下:先将质量分数1.1%的钙基膨润土和18.3%的水混合均匀,然后倒入轮碾机中,并加入51%的锆英粉、15%的刚玉粉、1.1%的硼砂、5.3%的氟化钙粉、3.5%的氧化钙粉、2.4%的氯化钡粉,开启轮碾机碾压粉料9.5分钟;继续加入质量分数0.4%的聚乙烯醇、1.7%的水溶性酚醛树脂、0.2%的二烷基酚聚氧乙烯醚,再由轮碾机碾压17分钟,即可得到面层涂料3;

[0049]

④

将金属铸型1加热到110℃,置于离心机上,将金属铸型1转速调至28rpm,先将步骤

②

中的底层涂料2投入金属铸型1内,并将金属铸型1转速提高至310rpm;旋转140秒后,将金属铸型1转速降至28rpm,并往金属铸型1中继续加入步骤

③

中的面层涂料3;并将金属铸型1转速提高至360rpm;旋转190秒后,停机,并将金属铸型1连同涂料一起入炉加热至220℃,保温2.2小时,即可用于离心铸管生产;其中,底层涂料2厚度1.2mm,面层涂料3厚度1.1mm,离心铸管4涂料总厚度控制在2.3mm。涂料理化指标见表3。

[0050]

表3涂料理化指标

[0051][0052]

本发明离心铸管涂料具有悬浮率高、涂刷性好、表面光洁度高、不易结块、流动性好和稳定性好的特点,本发明重点解决了小直径薄壁离心铸管脱模困难,铸管表面质量差和耐压性能差的难题。特别对于直径小,长度长的薄壁铸管(直径≤200mm,长度≥3000mm,壁厚≤8mm),为了保证铸造过程中铸管的成型性,需要提高金属熔液的浇注温度和铸型转速。本发明彻底解决了因浇注温度提高和铸型转速提高带来的涂料和铸管及铸型黏连成一体,损害铸管的外观质量和耐压性能。使用本发明涂料可以显著改善铸管的脱模性能,使离心铸造铸管过程中,铸管易于从金属铸型中脱模,金属铸型使用后内表面光洁,金属铸型可以连续使用,显著提高铸管生产效率。本发明涂料还具有优异的耐高温性能,在使用后能实现快速自动剥离,从而实现离心铸管表面质量的显著提升。本发明离心铸管涂料的制备方法简单,采用水代替有机溶剂,大大降低了有机溶剂用量,降低生产成本的同时节约资源,还显著减少污染。使用本发明涂料生产的离心铸造耐磨铸管,可以承受2-3mpa的压力,使用寿命比65mn焊接钢管提高4倍以上,推广应用具有显著的经济和社会效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。