1.本公开涉及通过注射成型而被多层成型的多层成型透镜。

背景技术:

2.多层成型例如如专利文献1所公开那样,将作为容积相互不同的多个模具型腔中的最小容积的模具型腔中成型了的第一层的中间成型品向容积更大的模具型腔移送而层叠成型第二层,之后将中间成型品向至第n层为止的各模具型腔依次移送而层叠成型各层。而且,第一层及第n层的浇口设置于透镜外周端面,从第二层至第(n-1)层的各层的浇口设置于透镜面。

3.专利文献1:日本特开2013-107229号公报

4.然而,由于从第二层至第(n-1)层的各层的浇口设置于透镜面,因此未将基于冷料、波流痕、放射纹等成型不良的熔融树脂粘度的不规则的变化通过下一层的成型完全熔融,有时作为使光学特性恶化的胶状的异物而残留。另外,也存在由于不具有浇道、流道而使异物直接从热流道向型腔流入的情况。

5.另外,根据专利文献1的技术的成型工序,各层的累计冷却时间越到上位的层越短。即第n层的冷却时间比其他哪个层的冷却时间都短。进而由于无法充分进行作为透镜的外表面的第n层的冷却,因此光学上重要的第n层的表面收缩而残留微小的凹部。因此透镜的光学特性下降。为了消除该问题,不得不延长第n层的冷却时间,无法避免成型时间的延迟。

技术实现要素:

6.本公开是鉴于上述课题所做出的,目的在于提供通过均等地注射、填充没有异物混入的低压力损失的熔融树脂而得到的光学特性优异的多层成型透镜。

7.为了实现上述目的,根据本公开的一个观点,多层成型透镜为三层以上(n层)的多层成型透镜,其中,具备:一对透镜面,其与透镜光轴交叉;和透镜侧面,其在上述透镜光轴的侧方设置于上述一对透镜面彼此之间,在上述透镜侧面的宽度方向中央部,形成有作为从第一层到第n层的各层的侧浇口的痕跡的n个浇口痕一体化而成的浇口痕组。

8.根据本公开,多层成型透镜通过从侧浇口分别向对形成一对透镜面的第一层及第n层进行成型的型腔、和对形成透镜内部的从第二层到第(n-1)层进行成型的型腔注射熔融树脂而进行成型,在透镜侧面的宽度方向中央部形成有从第一层到第n层的各层的侧浇口的痕跡亦即n个浇口痕。由此,多层成型透镜由没有异物混入的低压力损失的熔融树脂均等地向其型腔的各个角落流动而进行填充,型腔内的熔融树脂粘度变得均匀而进行成型,因此起到具有优异的光学特性这一优异效果。另外,在从第一层到第n层的各层的侧浇口成为一体的状态下进行浇口切割,而形成有n个浇口痕一体化而成的浇口痕组。由此,从第一层到第n层的n个侧浇口的切割变得极为容易,起到可实现制造成本的降低这一优异效果。

9.另外,根据本公开的其他观点,多层成型透镜的上述第一层的浇口痕具有上述n个

浇口痕中的最大的截面积。

10.根据本公开,容积比较大且形成透镜面的第一层用的型腔由极低的压力损失的熔融树脂均等地填充而被成型,因此起到透镜的光学特性更进一步提高的优异效果。

11.另外,根据本公开的其他观点,多层成型透镜的从上述第一层到上述第n层中的规定的多层的浇口痕沿上述透镜侧面的宽度方向并排配置。

12.根据本公开,由于规定的多层的浇口痕沿透镜侧面的宽度方向并排配置,因此能够将浇口痕组整体的厚度抑制得较小,侧浇口组的切割变得容易,起到可实现制造成本的降低这一优异效果。

13.另外,根据本公开的其他观点,多层成型透镜的上述并排配置的上述规定的多层的浇口痕为从第二层到第(n-1)层中的任意多层的浇口痕。

14.根据本公开,由于形成透镜内部的从第二层到第(n-1)层中的任意多层的浇口痕沿透镜侧面的宽度方向并排配置,因此能够将直接影响透镜的外观品质和光学特性的第一层及第n层用的型腔的侧浇口配置于透镜侧面的尽可能的中心位置,起到透镜的外观品质和光学特性提高这一优异效果。

15.另外,根据本公开的其他观点,多层成型透镜的沿透镜光轴方向层叠的各浇口的厚度的总和为3~10mm。

16.根据本公开,形成直接影响透镜的外观品质和光学特性的透镜面的第一层及第n层用的型腔的侧浇口被配置于透镜侧面的尽可能的中心位置,并且侧浇口组的切割变得容易,起到可实现制造成本的降低这一优异的效果。

17.另外,根据本公开的其他观点,多层成型透镜的上述第n层的最大厚度比第(n-1)层的最大厚度小。

18.根据本公开,多层成型透镜由于第n层的最大厚度比第(n-1)层的最大厚度小,因此减轻了基于在成型周期上与其他层相比冷却时间最短的第n层的冷却不足产生的缩痕等问题,而起到透镜的光学特性提高这一优异效果。

19.另外,根据本公开的其他观点,多层成型透镜的第n层的最大厚度为2~4mm。

20.根据本公开,第n层的最大厚度为2~4mm,熔融树脂在型腔内容易流动来对第n层进行成型,因此起到透镜的光学特性提高这一优异效果。

21.另外,根据本公开的其他观点,多层成型透镜在第n层的外表面具有微小凹凸形状。

22.根据本公开,通过仅在从第一层用到第n层用的型腔中的第n层用的型腔面设置微小凹凸而进行成型,由此能够在透镜面形成微小凹凸形状,因此起到能够以比较低的成本制造具有模糊效果等所希望的光学效果的多层成型透镜的优异效果。

附图说明

23.图1是通过图5的i-i箭头示出实施方式的多层成型透镜的立体图。

24.图2是将多层成型透镜中的第一层作为中间成型体而示出的立体图。

25.图3是将多层成型透镜中的第二层与第一层的中间成型体一起作为用于第三层的中间成型体而示出的立体图。

26.图4是将多层成型透镜中的第三层与包含第一层及第二层在内的中间成型体一起

作为用于第四层的中间成型体而示出的立体图。

27.图5是将多层成型透镜中的第四层与包含第一层、第二层及第三层在内的中间成型体一起作为完成成型体而示出的立体图。

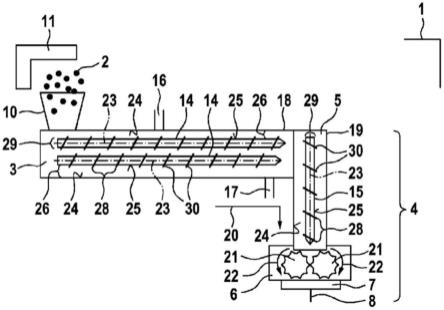

28.图6是通过图7及图8的vi-vi箭头示出各层同时制造包含第一层~第四层的多层成型透镜的成型装置和模具装置的局部截面的侧视图。

29.图7是表示模具装置中的第二型腔块的合模面的主视图。

30.图8是表示模具装置中的第一型腔块的合模面的主视图。

31.图9是通过图7及图8的ix-ix箭头示出模具装置的第二层成型用型腔的截面侧视图。

32.图10是通过图7及图8的x-x箭头示出模具装置的第三层成型用型腔的截面侧视图。

33.图11是通过图7及图8的xi-xi箭头示出模具装置的第四层成型用型腔的截面侧视图。

34.图12是表示微小凹凸的形状的型腔面的局部放大剖视图。

35.图13是表示微小凹凸的其他形状的型腔面的局部放大剖视图。

36.图14是表示变形例的多层成型透镜的侧视图。

具体实施方式

37.以下,参照附图对本公开的实施方式进行说明。其中,在本说明书中的所有图中,对相互对应的部分或者具有相同的功能的部分标注同一附图标记,在重复部分中适当省略后述的说明。

38.图1所示的多层成型透镜5为在车辆的前照灯等中被适当使用,根据所需的聚光特性,最大壁厚为12mm以上的厚壁透镜。在通过作为现有的成型方法的一层对这样的厚壁塑料透镜进行成型的情况下,在最大壁厚部分产生的缩痕(微小凹部)给光学特性带来较大的影响。因此,通过导入多层成型,能够分割最大壁厚量来分配给各层,除各层的壁厚减少而使冷却时间缩短,生产效率提高以外,抑制了缩痕的生成而能够实现光学特性良好的厚壁透镜制造。其效果在三层(n=三)以上的多层成型中变得显著。

39.作为四层的透镜而例示出的多层成型透镜5通过图6所示的成型装置和模具装置而被适当制造。模具装置由在合模面25进行合模的第一型腔块7及第二型腔块8构成,对四层(n=四)的多层成型透镜5进行层叠成型。第一型腔块7及第二型腔块8经由型板而分别安装于作为合模装置的固定盘6及可动盘9。可动盘9相对于固定盘6进退自如地移动,使第一型腔块7与第二型腔块8在合模面25抵接,并与固定盘6协作而压紧。注射装置27的喷嘴28与第一型腔块7的固定盘6侧端面抵接,在注射装置27中生成的熔融树脂被向模具装置内注射。通过合模装置、模具装置及注射装置27构成注射成型机。

40.如图6~图11所示,在第一型腔块7及第二型腔块8分别通过合模面25进行合模时,在正五边形的各顶点,五对型腔作为两个模穴形成在放射线上。因此,附图中的附图标记仅对外侧的型腔进行说明,以下,省略关于内侧的型腔的说明。

41.如图7所示,第二型腔块8配置为在其合模面25,将两个型腔面16连接的流道11r用槽的中心成为正五边形的各顶点。第二型腔块8通过马达26和带10在每个成型周期向箭头

的方向旋转72度。所有的型腔面16以相同的形状及尺寸刻设于合模面25。

42.如图8所示,为了能够使第一型腔块7与第二型腔块8的各型腔面16对置而进行合模,型腔面17、型腔面18、型腔面18c及型腔面19依次沿第二型腔块8的旋转方向被刻设、配设。其中,记载于最上部的第一层用型腔面由于通过合模面25形成,因此未被刻设。另外,型腔面18c以使与型腔面18形状及尺寸相同的方式被刻设,为冷却型腔用且不具有流道13r及浇口13g用的槽。

43.型腔面17、型腔面18及型腔面19的距合模面25的深度以依次阶段性地变深的方式被刻设。

44.如图6所示,第一层用型腔21由型腔面16和合模面25形成。如图7~图9所示,第二层用型腔22由合模面25和型腔面17形成。如图7、图8及图10所示,第三层用型腔23由型腔面17和型腔面18形成。如图7、图8及图11所示,第四层用型腔24由型腔面18和型腔面19形成。

45.在型腔21中,经由注射装置27的喷嘴28、热流道29、浇道15用通路、流道11r用通路及浇口11g用通路而注射、填充熔融树脂。其结果为,图2所示的作为第一层1(粗实线)的中间成型体31通过模具装置而被成型。

46.在中间成型体31通过第二型腔块8的旋转被移送而形成的型腔22中,经由注射装置27的喷嘴28、热流道29、浇道15用通路、流道12r用通路及浇口12g用通路而注射、填充熔融树脂。其结果为,图3所示的包含中间成型体31(细实线)及第二层2(粗实线)的中间成型体32通过模具装置而被一体成型。

47.在中间成型体32通过第二型腔块8的旋转被移送而形成的型腔23中,经由注射装置27的喷嘴28、热流道29、浇道15用通路、流道13r用通路及浇口13g用通路而注射、填充熔融树脂。其结果为,图4所示的包含中间成型体32(细实线)及第三层3(粗实线)的中间成型体33通过模具装置而被一体成型。

48.在中间成型体33通过第二型腔块8的旋转被移送而形成的型腔24中,经由注射装置27的喷嘴28、热流道29、浇道15用通路、流道14r用通路及浇口14g用通路而注射、填充熔融树脂。其结果为,图5所示的包含中间成型体33(细实线)及第四层4(粗实线)的完成成型体34通过模具装置而被一体成型。

49.热流道29是通过未图示的加热器对存在于其中的熔融树脂进行保温而保持为熔融状态的流道。热流道29通过使设置于各自的前端并与浇道15抵接的喷嘴部机械式工作或热工作的阀进行开闭而使熔融树脂流动或者切断。在使喷嘴部机械式开闭的方式中,由于存在从可动部分产生异物的担忧,因此在透镜成型中优选为热开闭的方式。

50.向型腔21的用于第一层1的注射、填充、向型腔22的用于第二层2的注射、填充、向型腔23的用于第三层3的注射、填充、以及向型腔24的用于第四层4的注射、填充被同时执行。另外,中间成型体31、中间成型体32及中间成型体33的移送也通过第二型腔块8的旋转而被同时执行。

51.如图5所示,对于包含第一层1、第二层2、第三层3及第四层4的完成成型体34而言,其浇口11g、12g、13g及14g在透镜侧面30被切断。浇口11g、12g、13g及14g被切断后的完成成型体34通过图5的i-i向视观察,成为图1所示的多层成型透镜5。在设置在多层成型透镜5的透镜光轴l的侧方的透镜侧面30出现作为浇口11g、12g、13g及14g的切断痕的浇口痕11t、12t、13t及14t。作为第一层1的下表面的外表面及作为第四层4的上表面的外表面为与透镜

光轴l交叉的透镜面50,并分别通过透镜侧面30连接。即,如图1所示,多层成型透镜5为具备与透镜光轴l交叉的一对透镜面50,且形成下表面的第一层1侧是平坦面,形成上表面的第四层4侧是曲面的平凸透镜。另外,在透镜光轴l的侧方设置在一对透镜面50彼此之间的透镜侧面30为与透镜光轴l平行的平坦面。

52.流道11r、流道12r、流道13r及流道14r、以及浇口11g、浇口12g、浇口13g及浇口14g的截面形状是方形。浇口11g、浇口12g、浇口13g及浇口14g是与透镜侧面30垂直的侧浇口。

53.与作为侧浇口的浇口11g、浇口12g、浇口13g及浇口14g连结的流道11r、流道12r、流道13r及流道14r能够在其中留下从热流道29流入的冷料等异物。进而,冷料等异物不会流入多层成型透镜5的型腔21、型腔22、型腔23及型腔24,因此能够成型光学特性良好的多层成型透镜5。

54.流道12r、流道13r、以及浇口12g、浇口13g用于作为透镜内表面层的第二层2及第三层3,在透镜侧面30中的宽度方向中央部并排配置。另外,并排配置的流道12r、流道13r、以及并排配置的浇口12g、浇口13g在透镜侧面30的厚度方向上与流道11r、流道14r、以及浇口11g、浇口14g邻接而成为层叠状态。

55.浇口11g及浇口14g用于作为透镜外表面层的第一层1及第四层4,与并排配置的浇口12g及浇口13g邻接而配置于透镜侧面30的宽度方向的中央部,由四者形成浇口组。即,在透镜侧面30的宽度方向中央部,形成有第一层~第四层各层的侧浇口11g、12g、13g、14g的痕跡亦即浇口痕11t、12t、13t、14t一体化而成的浇口痕组。

56.这样,通过在透镜侧面30的宽度方向中央部设置浇口组,能够使熔融树脂向各透镜层型腔的各个角落均等地流动而进行填充,从而能够得到光学特性优异的多层成型透镜5。另外,通过将浇口组设为一体,能够简化模具装置的构造并且能够通过一次实施浇口切割,能够简化浇口切割处理。

57.沿透镜侧面30的宽度方向中央部的宽度方向并排配置的浇口是浇口12g和浇口13g这两个,但为了在透镜侧面30的宽度方向中央部配置浇口组,优选在该方向并排配置的浇口为三个以内。例如,在多层成型透镜由第一层~第五层的五层构成的情况下,也可以在第二层~第四层的浇口内,并排配置两个或者三个浇口。

58.在透镜侧面30的宽度方向中央部,在四层之中具有最大的截面积的第一层1的浇口痕11t配置于透镜侧面30的底边。在浇口痕11t的透镜侧面30的厚度方向上边,具有比第四层4的浇口痕14t小的截面积的第二层2的浇口痕12t和第三层3的浇口痕13t通过并排配置而邻接。在并排配置的第二层2的浇口痕12t和第三层3的浇口痕13t的透镜侧面30的厚度方向上边,邻接配置有具有比对第二层2的浇口痕12t的宽度及第三层3的浇口痕13t的宽度进行合计而得到的宽度小的宽度的第四层4的浇口痕14t。这样,由浇口痕11t、浇口痕12t、浇口痕13t及浇口痕14t形成的浇口痕组成为与透镜侧面30的形状相应的形状(例如金字塔状)。浇口痕11t、浇口痕12t(浇口痕13t)及浇口痕14t的厚度的总和tg优选为3~10mm。当浇口厚度的总和tg小于3mm时,无法确保配置于透镜侧面30的宽度方向中央部的透镜外表面层用的两个浇口大小所需的厚度,向型腔的注射、填充变得困难。另外,当浇口厚度的总和tg超过10mm时,浇口切割需要较大的力,需要过大的浇口切割装置。

59.作为透镜外表面层的第一层1及第四层4通过截面积比较大的侧浇口进行成型,由此能够将熔融树脂的成型压力在型腔内以较低的压力损失均匀地传递。因此,能够在作为

外表面层的第一层1和第四层4中忠实地转印其型腔面的形状而进行成型,因此能够成型光学特性良好的多层成型透镜5。另外,由于第一层1的容积比较大,因此在四层之中具有最大的截面积的浇口11g被有效地使用。

60.作为透镜内表面层的第二层2和第三层3的截面积比较小,通过在透镜侧面30中的宽度方向中央部的宽度方向上并排配置的侧浇口而成型。将第二层2和第三层3并排配置是为了将作为透镜外表面层的第一层1及第四层4的浇口11g及浇口14g在透镜侧面30的宽度方向上尽可能配置于中央部。在内表面层中,由于其浇口的截面积比较小、浇口位置稍微脱离透镜侧面30的宽度方向中央部而引起的转印不良、熔融树脂粘度的不均等由于在下一层的成型中被熔融,因此不会成为问题。

61.如图11所示,第四层4用型腔24的最大厚度t4构成为比第三层3用型腔23的最大厚度t3小。由此,第四层4(第n层)的最大厚度比第三层(第(n-1)层)的最大厚度小。通过这样构成,能够减轻基于在成型周期上与其他层相比冷却时间最短的第四层4的冷却不足产生的缩痕等问题而得到光学特性优异的多层成型透镜5。

62.另外,第四层4用型腔24的最大厚度t4作为熔融树脂能够在型腔24内容易流动的尽可能小的值,优选为2~4mm。

63.在应用多层成型透镜5的车辆等前照灯中,为了改善规定配光图案中的明暗分界线附近的颜色渗色或者赋予模糊效果,有时要求在透镜表面设置微小凹凸形状。在第四层4成型时,熔融树脂转印型腔面19的微小凹凸20而在由第四层4成型的透镜表面形成微小凹凸形状。

64.如图12、图13所示,微小凹凸20例如由以在剖视时与半波整流波形状或者正弦波形状相似的形状形成的数微米~数毫米左右的无数的凹凸构成。通常被称为纹理的微小凹凸20设置于第四层4用型腔面19的整个面或其一部分。另外,微小凹凸20设置于仅一个的第四层4用型腔面19,制作费用需要数百万日元。另一方面,根据在第一层设置微小凹凸的模具装置的结构,需要在包含冷却型腔在内所有层用的型腔面设置微小凹凸,因此花费数百万日元的5倍成本。

65.冷却型腔由型腔面18c和型腔面16形成。冷却型腔与成型中间成型体33并由型腔面18和型腔面16形成的型腔相同。因此,冷却型腔能够冷却中间成型体33。

66.冷却型腔用于冷却时间最短的第四层4而设置是很有效的。然而,当在第四层4设置微小凹凸形状时,会由冷却型腔对形成有微小凹凸形状的完成成型体34再次压紧,而使微小凹凸形状发生变形。为了避免这一情况,优选在最终层的紧前一层亦即第三层3设置冷却型腔。其结果为,第三层3的冷却被充分进行,不使微小凹凸形状变形而层形状稳定,由此透镜的光学特性提高。

67.根据以上详述的内容可知,三层以上(n层)的多层成型透镜5具备:与透镜光轴l交叉的一对透镜面50、和在透镜光轴l的侧方设置于一对透镜面50彼此之间的透镜侧面30,在透镜侧面30的宽度方向中央部,形成有从第一层到第n层的各层的侧浇口的痕跡亦即n个浇口痕11t~14t一体化而成的浇口痕组。

68.多层成型透镜通过从侧浇口分别向对形成一对透镜面的第一层及第n层进行成型的型腔、和对形成透镜内部的从第二层到第(n−1)层进行成型的型腔注射熔融树脂而进行成型,在透镜侧面的宽度方向中央部形成有从第一层到第n层的各层的侧浇口的痕

跡亦即n个浇口痕。由此,多层成型透镜通过没有异物混入的低压力损失的熔融树脂均等地向型腔的各个角落流动而进行填充,型腔内的熔融树脂粘度变得均匀而进行成型,因此起到具有优异的光学特性这一优异效果。另外,在从第一层到第n层的各层的侧浇口成为一体的状态下进行浇口切割,而形成有n个浇口痕一体化而成的浇口痕组。由此,从第一层到第n层的n个侧浇口的切割变得极为容易,起到可实现制造成本的降低这一优异效果。

69.此外,本公开包含在基于本领域技术人员的知识而加入了各种变更、修正、改进等的方式中可实施的内容。另外,加入了上述变更等的实施方式只要不脱离本公开的主旨,则均包含在本公开的范围内是自不用说的。

70.例如,对在透镜侧面30的宽度方向中央部并排配置的浇口为透镜内表面层亦即第二层2及第三层3(第(n-1)层)用的浇口的情况进行了说明,但也可以构成为包含作为透镜外表面层的第一层1或第四层4(第n层)用的浇口。

71.另外,对在透镜侧面30的宽度方向中央部并排配置的浇口为两个的情况进行了说明,但将规定的多层并排配置的浇口或为一个。例如,在多层成型透镜由从第一层到第五层的五层构成的情况下,也可以将第二层~第四层的浇口中、两个或者三个浇口并排配置。

72.另外,多层成型透镜的形状并不限于上述的形状,可以是任何形状。例如,在上述实施方式中示出了平凸透镜的例子,但也可以是一对透镜面50均形成曲面的双凸透镜,也可以是凹透镜。进一步,透镜侧面30作为平坦面进行了图示,但也可以是曲面。

73.另外,多层成型透镜在透镜面50的周围设置向径向外侧呈凸缘状伸出的凸缘部,凸缘部的外周面也可以是成为透镜侧面30的形状。图14是表示变形例的多层成型透镜105的侧视图,对与上述实施方式相同的部件标注相同的附图标记。在该变形例中的具有凸缘部40的多层成型透镜105中,在形成凸缘部40的外周面的透镜侧面30的宽度方向中央部,形成有从第一层到第n层的各层的侧浇口的痕跡亦即n个浇口痕(11t~14t)一体化而成的浇口痕组。

74.另外,浇口11g、浇口12g、浇口13g及浇口14g作为与透镜侧面30垂直的浇口而示出,但有时根据透镜侧面30的形状而不成为垂直。

75.另外,浇口的截面形状作为方形而示出,但不与其他浇口邻接的面也可以不是平面,而例如是曲面、梯形面。

76.附图标记说明

[0077]1…

第一层;2

…

第二层;3

…

第三层;4

…

第四层;5

…

多层成型透镜(实施方式);7

…

第一型腔块;8

…

第二型腔块;11g、12g、13g、14g

…

浇口;11r、12r、13r、14r

…

流道;11t、12t、13t、14t

…

浇口痕;16、17、18、19

…

型腔面;20

…

微小凹凸;21、22、23、24

…

型腔;25

…

合模面、30

…

透镜侧面;50

…

透镜面;l

…

光轴;t3

…

第三层用型腔的最大厚度;t4

…

第四层用型腔的最大厚度;tg

…

浇口厚度的总和;105

…

多层成型透镜(变形例)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。