1.本技术涉及灯具塑料件生产技术领域,具体而言,涉及一种便于脱模的高铁灯具塑料件用装置。

背景技术:

2.塑料件是采用塑料为主要原料加工而成的生活、工业用品,包括以塑料为原料的注塑、吸塑等所有工艺的制品,塑胶是一类具有可塑性的合成高分子材料,相对于金属、石材、木材,塑料制品具有成本低、可塑性强等优点,灯具塑料件在生产过程中需要对塑料材质进行冲压形成不同用途的塑料件,现在的灯具塑料件生产装置在冲压的过程中容易出现脱模困难的现象,塑料件模具在注塑完成后,不便于将模型从模具上取出,影响灯具塑料件的生产效率,同时在脱模时容易出现塑料件断裂的现象,大大降低了灯具塑料件的成品质量和成品率。

技术实现要素:

3.为了弥补以上不足,本技术提供了一种便于脱模的高铁灯具塑料件用装置,旨在改善现有灯具塑料件生产装置不便于脱模,且容易导致塑料件断裂的问题。

4.本技术实施例提供了一种便于脱模的高铁灯具塑料件用装置,包括上脱模组件与下脱模组件。

5.所述上脱模组件包括安装架、第一安装块、上模、推板、第一弹簧与推杆,所述第一安装块压装于所述上模边缘并与所述安装架顶部固定连接,所述推板活动套接于所述上模,所述推板通过所述第一弹簧与所述安装架顶部固定连接,所述推杆固定安装于所述安装架底部。

6.所述下脱模组件包括液压缸、腔体、第二安装块、下模、气管、顶板与顶杆,所述液压缸固定安装于所述安装架底部,所述腔体侧壁与所述液压缸的伸缩杆固定连接,所述第二安装块压装于所述下模的边缘并与所述腔体的顶部固定连接,所述气管插接于所述第二安装块并与所述腔体内部连通,所述下模侧壁开设有气孔,所述气孔与所述气管连通,所述顶板与所述腔体内壁滑动连接,所述顶杆的一端固定安装于所述顶板顶部,所述顶杆的另一端滑动贯穿于所述腔体顶部及所述下模底部。

7.在上述实现过程中,通过在上模的底部设置推板,推板通过第一弹簧与安装架顶部连接,当下模与上模脱离时,推板由于自身重力向下移动并拉伸弹簧,从而将灯具塑料件从上模的底部推离,避免灯具塑料件粘连在上模的底部,从而完成对上模的脱模,腔体在液压缸的驱动下向下移动,推杆从腔体的底部推动顶板与顶杆,顶杆可将灯具塑料件从下模内顶出,同时顶板压缩腔体内的空气至气管,气体由下模侧壁的气孔喷出,在下模与灯具塑料件之间形成气缝,从而保护灯具塑料件完整地从下模中脱离,自动化程度高,脱模快速且完整,使成品的生产效率和质量得到提高。

8.在一种具体的实施方案中,所述上脱模组件还包括限位板与限位杆,所述限位板

固定安装于所述安装架顶部,所述限位杆活动贯穿于所述限位板并与所述推板侧壁固定连接。

9.在上述实现过程中,推板的侧壁安装有限位杆,限位杆活动插接在限位板内,在推板向下移动的过程中带动限位杆下移,限位板限制限位杆下移的行程,从而对推板下移的行程进行限位,避免过度拉伸第一弹簧。

10.在一种具体的实施方案中,所述第一安装块通过固定螺栓固定安装于所述安装架顶部,所述第二安装块通过固定螺栓固定安装于所述腔体顶部。

11.在上述实现过程中,可通过拆卸固定螺栓将第一安装块与第二安装块从安装架与腔体上拆卸下来,由于上模与下模均通过压装的方式固定,从而可将上模与下模拆卸下来,方便更换与灯具塑料件匹配的模具。

12.在一种具体的实施方案中,所述下脱模组件还包括密封圈,所述密封圈套接于所述顶板底部。

13.在上述实现过程中,顶板的底部套接有密封圈,密封圈增强了顶板与腔体内壁之间的气密性,避免压缩腔体内空气时发生漏气的情况,从而影响脱模效果。

14.在一种具体的实施方案中,所述下脱模组件还包括单向阀,所述腔体侧壁开设有通孔,所述单向阀安装于通孔内部。

15.在上述实现过程中,腔体的侧壁开设有通孔,通孔内设置单向阀,当腔体向上移动时,顶板在腔体内向下滑动,腔体内的气压需要恢复至与大气压强相等,需要从通孔处吸入空气,此时单向阀打开,当压缩腔体内空气时单向阀关闭。

16.在一种具体的实施方案中,所述气孔设置有多组,多组所述气孔在所述下模两侧对称布置。

17.在上述实现过程中,多组气孔在下模的两侧对称布置,脱模时可在下模与灯具塑料件之间形成均匀且面积大的气模,从而对灯具塑料件脱模时的保护效果更好。

18.在一种具体的实施方案中,所述气孔的设置直径不大于三毫米。

19.在上述实现过程中,气孔的直径不大于三毫米,在保证气孔内能顺利喷出空气的同时减小气孔的直径,避免气孔影响灯具塑料件冲压成型时表面的平整度。

20.在一种具体的实施方案中,所述顶杆包括套杆、限位块、第二弹簧与滑杆,所述限位块滑动安装于所述套杆内部,所述第二弹簧固定安装于所述限位块底部,所述滑杆滑动插接于所述套杆顶部并与所述限位块固定连接。

21.在上述实现过程中,顶杆向上移动过程中首先压缩套杆与滑杆之间的距离,使顶杆自身长度缩短的同时向上顶出灯具塑料件,使得顶出的过程具有缓冲阶段,避免直接冲击破坏灯具塑料件。

22.在一种具体的实施方案中,所述顶杆还包括耐高温橡胶垫,所述耐高温橡胶垫固定安装于所述滑杆顶部。

23.在上述实现过程中,顶杆的顶端设置耐高温橡胶垫,为顶杆顶出灯具塑料件提供缓冲,避免直接冲击破坏灯具塑料件,同时橡胶垫耐高温,避免冲压时高温的灯具塑料件造成橡胶垫熔化变形。

24.在一种具体的实施方案中,所述腔体内壁设置为光滑的平面。

25.在上述实现过程中,腔体内壁设置为光滑的平面,由于装置生产过程中顶板在腔

体内部频繁地移动,光滑的腔体内壁可减少零部件间的磨损。

附图说明

26.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

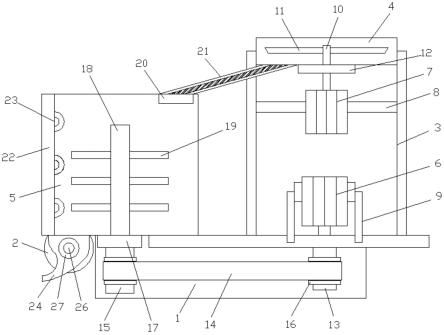

27.图1是本技术实施方式提供的便于脱模的高铁灯具塑料件用装置结构示意图;

28.图2为本技术实施方式提供的上脱模组件结构示意图;

29.图3为本技术实施方式提供的下脱模组件结构示意图;

30.图4为本技术实施方式提供的顶杆结构示意图;

31.图5为本技术实施方式提供的便于脱模的高铁灯具塑料件用装置工作原理示意图。

32.图中:100-上脱模组件;110-安装架;120-第一安装块;130-上模;140-推板;150-第一弹簧;160-推杆;170-限位板;180-限位杆;200-下脱模组件;210-液压缸;220-腔体;230-第二安装块;240-下模;241-气孔;250-气管;260-顶板;270-顶杆;271-套杆;272-限位块;273-第二弹簧;274-滑杆;275-耐高温橡胶垫;280-密封圈;290-单向阀。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

34.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

35.请参阅图1,本技术提供一种便于脱模的高铁灯具塑料件用装置,包括上脱模组件100与下脱模组件200。

36.请参阅图2,上脱模组件100包括安装架110、第一安装块120、上模130、推板140、第一弹簧150与推杆160,第一安装块120压装于上模130边缘并与安装架110顶部固定连接,推板140活动套接于上模130,推板140通过第一弹簧150与安装架110顶部固定连接,推杆160固定安装于安装架110底部。

37.请参阅图3与图5,下脱模组件200包括液压缸210、腔体220、第二安装块230、下模240、气管250、顶板260与顶杆270,液压缸210固定安装于安装架110底部,腔体220侧壁与液压缸210的伸缩杆固定连接,第二安装块230压装于下模240的边缘并与腔体220的顶部固定连接,气管250插接于第二安装块230并与腔体220内部连通,下模240侧壁开设有气孔241,气孔241与气管250连通,顶板260与腔体220内壁滑动连接,顶杆270的一端固定安装于顶板260顶部,顶杆270的另一端滑动贯穿于腔体220顶部及下模240底部。

38.在其他一些实施方案中,上脱模组件100还包括限位板170与限位杆180,限位板170固定安装于安装架110顶部,限位杆180活动贯穿于限位板170并与推板140侧壁固定连

接,推板140向下移动的过程中带动限位杆180下移,限位板170限制限位杆180下移的行程,从而对推板140下移的行程进行限位,避免过度拉伸第一弹簧150。

39.在其他一些实施方案中,第一安装块120通过固定螺栓固定安装于安装架110顶部,第二安装块230通过固定螺栓固定安装于腔体220顶部,可通过拆卸固定螺栓将第一安装块120与第二安装块230从安装架110与腔体220上拆卸下来,由于上模130与下模240均通过压装的方式固定,从而可将上模130与下模240拆卸下来,方便更换与灯具塑料件匹配的模具。

40.在其他一些实施方案中,下脱模组件200还包括密封圈280,密封圈280套接于顶板260底部,密封圈280增强了顶板260与腔体220内壁之间的气密性,避免压缩腔体220内空气时发生漏气的情况,从而影响脱模效果。

41.在其他一些实施方案中,下脱模组件200还包括单向阀290,腔体220侧壁开设有通孔,单向阀290安装于通孔内部,当腔体220向上移动时,顶板260在腔体220内向下滑动,腔体220内的气压需要恢复至与大气压强相等,需要从通孔处吸入空气,此时单向阀290打开,当压缩腔体220内空气时单向阀290关闭。

42.在其他一些实施方案中,气孔241设置有多组,多组气孔241在下模240两侧对称布置,脱模时可在下模240与灯具塑料件之间形成均匀且面积大的气模,从而对灯具塑料件脱模时的保护效果更好。

43.在其他一些实施方案中,气孔241的设置直径不大于三毫米,在保证气孔241内能顺利喷出空气的同时减小气孔241的直径,避免气孔241影响灯具塑料件冲压成型时表面的平整度。

44.请参阅图4,顶杆270包括套杆271、限位块272、第二弹簧273与滑杆274,限位块272滑动安装于套杆271内部,第二弹簧273固定安装于限位块272底部,滑杆274滑动插接于套杆271顶部并与限位块272固定连接,顶杆270向上移动过程中首先压缩套杆271与滑杆274之间的距离,使顶杆270自身长度缩短的同时向上顶出灯具塑料件,使得顶出的过程具有缓冲阶段,避免直接冲击破坏灯具塑料件。

45.在其他一些实施方案中,顶杆270还包括耐高温橡胶垫275,耐高温橡胶垫275固定安装于滑杆274顶部,为顶杆270顶出灯具塑料件提供缓冲,避免直接冲击破坏灯具塑料件,同时橡胶垫耐高温,避免冲压时高温的灯具塑料件造成橡胶垫熔化变形。

46.在其他一些实施方案中,腔体220内壁设置为光滑的平面,由于装置生产过程中顶板260在腔体220内部频繁地移动,光滑的腔体220内壁可减少零部件间的磨损。

47.该便于脱模的高铁灯具塑料件用装置的工作原理:灯具塑料件冲压完成后,启动液压缸210,液压缸210的伸缩杆缩短带动腔体220向下移动,从而使下模240与上模130脱离,推板140由于自身重力向下移动同时拉伸第一弹簧150,推板140推动灯具塑料件脱离上模130底部,腔体220继续向下移动至推杆160插接进腔体220底部,由于推杆160的阻挡,顶板260相对腔体220向上移动,从而挤压腔体220内的空气,压缩空气经气管250从气孔241内喷出,在下模240与灯具塑料件之间形成气缝,使得灯具塑料件与下模240的侧壁脱离,顶杆270跟随顶板260向上移动,从下模240的底部将灯具塑料件从下模240内顶出,从而完成灯具塑料件的脱模。

48.需要说明的是,液压缸210具体的型号规格需根据该装置的实际规格等进行选型

确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

49.液压缸210的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

50.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

51.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。