1.本发明属于质子交换膜的制备技术领域,尤其涉及一种用于电池的质子交换膜、制备方法、纳米纤维复合结构及电池。

2.

背景技术:

3.目前,质子交换膜的热稳定性、化学稳定性、结构稳定性、以及良好的机械性能和质子传导能力是实现燃料电池高效、长寿命的根本保证。质子交换膜分为酸性质子交换膜和碱性质子交换膜两类,其结构上分别对应于磺酸根和季铵盐官能团。因此,高效质子交换膜的研发策略主要是膜材料的选择和膜结构的设计。

4.对于膜材料而言,全氟磺酸及其衍生物如nafion材料,具有良好的质子传导性、化学稳定性、热稳定性和机械稳定性;然而,其质子传导严重依赖水分子,需要在中低温和高湿度下工作;且生产成本很高,导致其国产商业化应用受限。而碱性离子交换膜则通常为带有季铵盐、咪唑阳离子、磷盐阳离子官能团的聚苯并咪唑、聚砜、聚醚醚酮、聚烯烃等,除了良好的质子传导性以外,其高耐碱性和耐热性是其稳定工作的基本要求;同时,聚苯并咪唑制备工艺条件的严苛要求和价格的昂贵,也是限制其实际应用的根本原因。

5.另一方面,静电纺纳米纤维膜是新型的纳米尺寸的支撑材料。典型的静电纺纳米纤维膜具有孔隙率高(比如80-95%)、比表面积大(约10-40 m2/g)、传质阻力小、表面易于修饰等优点,因此被广泛用于各种膜类材料的载体。静电纺纳米纤维膜在质子交换膜中的应用主要是与质子交换材料复合,作为三维纳米网络支撑材料;同时利用其高孔隙率和高比表面积来提高质子传导效率。

6.对于膜结构而言,材料复合的结构设计有助于提高膜的质子交换能力。实例包括有机-有机材料复合如nafion材料与磺化聚醚醚酮、聚丙烯腈、聚苯胺等,或者有机-无机材料复合如nafion材料与金属氧化物、沸石、粘土、杂多酸等,是提高质子交换膜性能的重要手段。另一方面,采用多孔膜材料与磷酸掺杂或者浓碱(氢氧化钠)溶液掺杂,也是提高质子交换膜的质子或者阴离子交换能力的重要方法。不过显而易见,这种掺杂不仅要求材料本身具有良好的耐酸、耐碱性,且会引发磷酸泄漏等方面的问题,并导致质子交换膜电化学性能的稳定性下降。

7.此外,将静电纺纳米纤维与nafion或者聚苯并咪唑膜复合,形成纳米复合质子(阴离子)交换膜,是一种提高质子交换膜机械性能的有效方式。文献(abuin, et al.; polym. adv. technol., 2021, 1-10.)报道了以戊二醛交联聚乙烯醇纳米纤维增强聚苯并咪唑的阴离子交换膜。

8.在与氢氧化钾掺杂下,该纳米复合质子交换膜的拉伸强度和杨氏模量都得到成倍的提高。另一方面,四丁基氯化铵掺杂的醋酸纤维素、尼龙6、聚间苯二甲酰间苯二胺静电纺纳米纤维与nafion进行复合(kang, et al.; cellulose, 2021, may 28.),所得到的质子交换膜不仅机械性能大大提高,而且其质子交换能力也大为改善,且甲醇的透过性也明显

降低,这些均有利于提高质子交换膜的性质和应用。然而,这类质子交换膜仍然未能解决上述的掺杂引起的泄漏和高温稳定性等问题。

9.通过上述分析,现有技术存在的问题及缺陷为:(1)现有技术质子交换膜调控质子传导能力差。

10.(2)现有技术质子交换膜的机械性能差。

11.(3)现有技术质子交换膜热稳定性、化学稳定性和结构稳定性低。

12.(4)现有技术质子交换膜制备过程复杂,成本高。

技术实现要素:

13.针对现有技术存在的问题,本发明提供了一种用于电池的质子交换膜、制备方法、纳米纤维复合结构及电池。具体涉及一种三元共聚苯并咪唑季铵化衍生物纳米纤维的制备及与耐高温聚合物的复合生成含有纳米质子传输通道的质子交换膜。该质子交换膜具有化学稳定性、结构稳定性、热稳定性、高机械性能和高质子传导性能等特点,并可用于电解水制氢领域、燃料电池领域、贵重金属回收及水净化领域等。

14.本发明是这样实现的,一种质子交换膜的制备方法,包括:利用季铵化三元共聚苯并咪唑衍生物纳米纤维与聚合物pps进行复合,制得纳米纤维复合结构,并在纳米纤维复合结构中形成具有主链和侧链的双质子传输通道。通过调节所述纳米纤维复合结构的接枝密度和侧链长度调控所述具有主链和侧链双质子传输通道得质子传导能力。

15.本发明的率先制备出具有主链和侧链双质子传输通道的质子交换膜,并通过调节接枝密度和侧链长度来调控其质子传导能力。具体实施办法就是制备含有式(i)所示结构的季铵化三元共聚pbi。

16.该聚合物主链结构中含有咪唑盐的结构,即季铵化的咪唑阳离子结构;另一方面,侧链中的r2结构为1, 3-二取代咪唑盐、n-取代吡啶盐、季铵基等结构,属于季铵化的侧链结构。由于该结构中主链为刚性链而侧链为柔性链,因此阴离子(如oh-)可以在主链和侧链上分别进行传递,从而形成主链与侧链的双质子传输通道。

17.另外,侧链r1的长度决定了侧链上季铵盐的自由度。因此,通过调控主链上的咪唑阳离子的密度,以及侧链r1的长度就可以有效控制整体结构中季铵盐结构的密度,而这种高密度的主链和侧链的季铵基结构能够显著增强该质子交换膜的质子(或者阴离子)传导能力。

18.针对技术问题(2),本发明该质子交换膜所具有的纳米纤维复合结构,能够在纤维表面与复合高分子本体之间构建纳米质子通道,有利于提高质子交换膜的质子传导能力;同时赋予质子交换膜以良好的机械性能。这是因为纳米纤维网络结构在复合膜结构中起到机械支撑的作用,能够分担纳米复合膜所承受的应力,因此,纳米复合结构的构建有助于纳米复合膜机械性能的提高。研究表明,与现有技术相比,引入纳米纤维网络骨架后的纳米纤维复合膜其最大拉伸强度和断裂伸长率可增加2~4倍。

19.针对技术问题(3),本发明该纳米复合质子交换膜中耐高温聚合物的复合组分,有助于进一步提高质子交换膜的热稳定性、化学稳定性和结构稳定性。本发明选用三元共聚苯并咪唑的原因在于:(1)共聚组分,即取代苯二酸共聚单体的引入,主要用于调节苯并咪唑自身的性质,拓宽苯并咪唑衍生物材料的应用范围。由于取代苯二酸的取代基可以是羟

基、氨基、季铵基等多种官能团,而且可以进一步修饰转换成各种官能团,因此极大地解除了聚苯并咪唑材料本身的限制,为提高质子传导效率提供更多的选择机会。季铵化聚苯并咪唑pbi的热分解温度为150~180摄氏度,而聚苯硫醚pps的热分解温度大于500摄氏度,因此,二者复合后有助于提高纳米复合膜的热稳定性。众所周知,pps在温度为170摄氏度以下使用时,其性质与聚四氟乙烯(ptfe)相似,具有极好的化学稳定性和结构稳定性,几乎不溶于任何溶剂;而普通pbi材料在室温下即可溶于强极性的dmac和dmso等溶剂。因此,纳米复合质子交换膜的热稳定性、化学稳定性、结构稳定性会随着pps组分的加入而大大提高。

20.进一步,所述质子交换膜的制备方法具体包括:步骤一,制备三元共聚苯并咪唑衍生物;步骤二,进行主链季铵化和侧链季铵化,使主链季铵化和侧链季铵化后得到三元共聚苯并咪唑衍生物形成主链和侧链的双质子传输通道的结构;步骤三,将主链和侧链的双质子传输通道的结构制备成静电纺纳米纤维,并与聚合物复合,制得纳米纤维复合结构,在静电纺纳米纤维表面与聚合物本体之间形成具有纳米质子传输通道的质子交换膜。

21.具体而言,静电纺丝的基本参数设置包括:电压为10-20 kv,流速为5-50 微升/分,纺丝距离为10-20厘米。温度为20-50摄氏度,相对湿度为10%-80%,收集转速为20-200 rpm,纺丝时间为0.5-50小时。

22.进一步,所述步骤一制备三元共聚苯并咪唑衍生物包括:由联苯二胺单体、芳香二酸单体、氨基或羟基取代芳香二酸单体通过三元共缩聚反应制备;所述的三元共聚反应在按重量比甲基磺酸:五氧化二磷= 10:1溶液体系或者多聚磷酸溶液体系缩聚体系进行反应;所述的三元共聚反应温度为120摄氏度~240摄氏度;反应时间在1小时~ 24小时;所述的联苯二胺单体,包括3, 3

’‑

二氨基联苯胺、3, 4-二氨基苯甲酸一种或任意两种组合;所述的芳香二酸单体,包括邻苯二甲酸、间苯二甲酸、对苯二甲酸一种或任意两种组合;所述的氨基或羟基取代芳香二酸单体包括5-氨基邻苯二甲酸、3-氨基间苯二甲酸、2-氨基对苯二甲酸、5-羟基邻苯二甲酸、3-羟基间苯二甲酸、2-羟基对苯二甲酸一种或任意两种组合。

23.进一步,所述步骤二进行主链季铵化和侧链季铵化包括三元共聚苯并咪唑衍生物的主链季铵化、侧基季铵化、主链与侧基同时季铵化;主链季铵化通过三元共聚苯并咪唑衍生物主链上咪唑环的氮取代反应进行;在主链上咪唑环的两个氮上分别取代上甲基、乙基、丙基、丁基、乙基任意一种或两种以上组合;侧基季铵化通过三元共聚苯并咪唑衍生物主链上氨基取代二酸共聚结构单元上的氨基的季铵化进行;所述的侧基季铵化,将芳香二酸的氨基上取代甲基、乙基、丙基、丁基任意一种或两种以上组合;主链季铵化和侧链季铵化的三元共聚苯并咪唑衍生物结构单元含有式(i)所示的

结构,式(i);r包括氢、甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基的取代基;r1包括亚甲基、亚乙基、醚键、亚胺基及季铵基;r2包括1, 3-二取代咪唑盐、n-取代吡啶盐、季铵基、季磷基、氢及甲基;所述主链季铵化和侧链季铵化的三元共聚苯并咪唑衍生物溶液的浓度为5%~ 20%。

24.进一步,所述步骤三中静电纺纳米纤维制备包括:静电纺丝制备、溶液喷丝制备、溶液自组装制备;所述的静电纺丝制备包括:将季铵化的三元共聚苯并咪唑衍生物溶于二甲基亚砜中,配制成一定浓度的溶液,通过双喷头静电纺丝设备制成静电纺纳米纤维;所述步骤三中耐高温聚合物包括聚苯并咪唑、聚苯硫醚、聚砜、聚醚砜、任意一种或两种以上组合;所述步骤三中的纳米质子传输通道尺寸在0.5 纳米~5 纳米。

25.本发明的另一目的在于提供一种利用所述质子交换膜的制备方法制备的纳米纤维复合结构。

26.纳米纤维复合结构是由季铵化三元共聚苯并咪唑(pbi)纳米纤维与耐温高分子材料如聚苯硫醚(pps)复合而成的。具体而言,就是由季铵化三元共聚pbi纳米纤维与pps两种组分以双连续相的形式存在于复合质子交换膜中:季铵化三元共聚pbi以纳米纤维网络的形式存在;而pps则填充该纳米纤维网络内部所形成的空间,其示意图如图7所示。静电纺纳米纤维膜最基本的优点就是孔隙率高、比表面积大,这些均有利于提高质子传导速率;另外,纳米纤维的表面与复合材料的本体之间通过相分离可以形成纳米质子通道,降低传质阻力,该质子通道的性质和尺寸可调控,因此有利于进一步提高质子传导效率。

27.季铵化三元共聚pbi与聚合物本体部分代表pps二者交界处的界面代表纳米质子通道。可见,季铵化三元共聚pbi纳米纤维以相互交接的纳米纤维形成网络结构;pps则是以聚合物的形式充填了纳米纤维网络所形成的空隙,所以二者以双连续相的形式存在于纳米纤维复合结构中。纳米质子通道则是由季铵化三元共聚pbi纳米纤维与pps本体之间的界面相分离结构形成,其通道的尺寸决定于二者之间的相分离程度;另一方面,三元共聚pbi纳米纤维表面的季铵盐结构为质子在纳米通道中的传导提供必要条件。

28.本发明的另一目的在于提供一种利用所述质子交换膜的制备方法制备的质子交换膜。

29.由于季铵化三元共聚pbi纳米纤维本身是以纳米纤维膜的形式存在的,因此,与pps形成纳米复合结构后即以质子交换膜的形式存在。

30.季铵化三元共聚pbi纳米纤维以三维网络形式存在于pps膜的本体结构中,二者以双连续相的形式存在。

31.本发明的另一目的在于提供一种燃料电池,所述燃料电池搭载有所述质子交换膜。

32.本发明的另一目的在于提供一种所述质子交换膜在电解水制氢领域、贵重金属回收及水净化领域上的应用。

33.结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:本发明的率先制备出具有主链和侧链双质子传输通道的质子交换膜,并通过调节接枝密度和侧链长度来调控其质子传导能力。具体实施办法就是制备含有式(i)结构的季铵化三元共聚pbi;另一方面,侧链中的r2结构为1, 3-二取代咪唑盐、n-取代吡啶盐、季铵基等结构,属于季铵化的侧链结构。由于该结构中主链为刚性链而侧链为柔性链,因此阴离子(如oh-)可以在主链和侧链上分别进行传递,从而形成主链与侧链的双质子传输通道。

34.另外,侧链r1的长度决定了侧链上季铵盐的自由度。因此,通过调控主链上的咪唑阳离子的密度,以及侧链r1的长度就可以有效控制整体结构中季铵盐结构的密度,而这种高密度的主链和侧链的季铵基结构能够显著增强该质子交换膜的质子(或者阴离子)传导能力。

35.本发明提供的质子交换膜所具有的纳米纤维复合结构,能够在纤维表面与复合高分子本体之间构建纳米质子通道,有利于提高质子交换膜的质子传导能力;同时赋予质子交换膜以良好的机械性能。这是因为纳米纤维网络结构在复合膜结构中起到机械支撑的作用,能够分担纳米复合膜所承受的应力,因此,纳米复合结构的构建有助于纳米复合膜机械性能的提高。研究表明,与现有技术相比,引入纳米纤维网络骨架后的纳米纤维复合膜其最大拉伸强度和断裂伸长率可增加2~4倍。

36.本发明提供的纳米复合质子交换膜中耐高温聚合物的复合组分,有助于进一步提高质子交换膜的热稳定性、化学稳定性和结构稳定性。选用苯并咪唑的原因主要在于苯并咪唑是一类耐热、耐碱的高分子材料;而采用三元共聚苯并咪唑的原因则是通过共聚单体的引入,能够进一步调节苯并咪唑材料的性质,引入新的官能团和新的组成成分,进一步拓展苯并咪唑的应用范围。季铵化聚苯并咪唑pbi的热分解温度为150~180摄氏度,而聚苯硫醚pps的热分解温度大于500摄氏度,因此,二者复合后有助于提高纳米复合膜的热稳定性。众所周知,pps在温度为170摄氏度以下使用时,其性质与聚四氟乙烯(ptfe)相似,具有极好的化学稳定性和结构稳定性,几乎不溶于任何溶剂;而普通pbi材料在室温下即可溶于强极性的dmac和dmso等溶剂。因此,纳米复合质子交换膜的热稳定性、化学稳定性、结构稳定性会随着pps组分的加入而大大提高。

37.此外,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:(1)质子交换膜的三元共聚苯并咪唑主链和侧链季铵化为其创造了主链与侧链双质子传输通道,增强质子交换膜的质子(或者阴离子)传输能力。

38.(2)三元共聚苯并咪唑纳米纤维与聚苯硫醚纳米复合结构的相分离界面结构创造了质子交换膜的纳米质子传输通道,进一步增强质子交换膜的质子传输能力。

39.(3)三元共聚苯并咪唑纳米纤维与聚苯硫醚纳米复合增强了质子交换膜的机械性能。

40.(4)聚苯硫醚的耐热性、耐溶剂性、蠕变量低、吸水率低、尺寸稳定性好、弹性模量

高等性能及其作为复合组分,为纳米复合质子交换膜提供了热稳定性、化学稳定性和结构稳定性。

41.最后,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:(1)本发明的技术方案转化后的预期收益和商业价值为:氢能产业是未来50年解决全球气候变化、实现碳达峰和碳中和的国家战略发展的有效方案,而本发明的纳米复合膜既可以作为最重要的燃料电池膜,又可以用作电解碱水制氢的隔膜,其商业价值难于估量。预期产品化后,基于其高效长寿命等特点,其收益将远远超过现有的商业化质子交换膜或者电解制氢隔膜。

42.(2)本发明的技术方案填补了国内外业内技术空白:目前商业化燃料电池质子交换膜还仅限于价格昂贵的多氟nafion膜,且主要依赖于进口,国产化效率极低,因此成为燃料电池膜产业化的瓶颈之一。本发明的技术方案基于常规原材料,却能够实现比现有商业膜更高的效率和更低的成本。因此,本发明获得授权后亦可成为填补国内技术空白的技术产品。

43.(3)本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:通常认为,季铵化的聚合物由于表面电荷密度大而无法实现静电纺丝;另外,pps在170摄氏度以下无法溶于任何有机溶剂,其性质与聚四氟乙烯相似。然而,本发明解决了这两个主要技术难题来实现季铵化三元共聚pbi和pps的纳米复合:(1)成功进行了季铵化三元共聚pbi的静电纺丝;(2)成功实现了pps的溶解并与pbi静电纺纳米纤维的复合。由此,本发明成功制备了基于季铵化共聚pbi和pps的纳米复合质子交换膜,成功地改进或者克服了传统质子交换膜的缺点。

附图说明

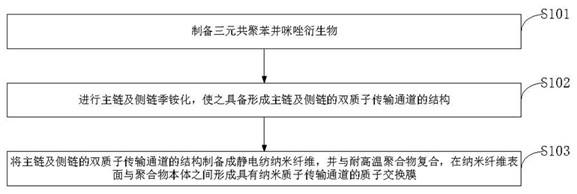

44.图1是本发明实施例提供的稳定高效质子交换膜的制备方法流程图;图2(a)为聚苯并咪唑衍生物图一;图2(b)为聚苯并咪唑衍生物图二;图2(c)为主链季铵化聚苯并咪唑衍生物图一;图2(d)为主链季铵化聚苯并咪唑衍生物图二;图2(e)为主链部分季铵化的聚苯并咪唑衍生物图一;图2(f)为主链部分季铵化的聚苯并咪唑衍生物图二;图3是本发明实施例提供的聚苯并咪唑衍生物季铵化前后的红外光谱图;图4(a)聚苯并咪唑衍生物季铵化前的核磁共振氢谱图;图4( b)聚苯并咪唑衍生物季铵化后的核磁共振氢谱图;图5是本发明实施例提供的季铵化共聚pbi纳米纤维复合膜的吸附效率及与同类吸附剂的比较图;图6是本发明实施例提供的pps则填充该纳米纤维网络内部所形成的空间,其示意图;图7是本发明实施例提供的季铵化三元共聚pbi纳米纤维以三维网络形式存在于pps膜的本体结构中,二者以双连续相的形式存在的示意图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.本发明提供一种质子交换膜,利用季铵化三元共聚苯并咪唑衍生物纳米纤维与聚合物进行复合,制得纳米纤维复合结构,并在纳米纤维复合结构中形成具有主链和侧链的双质子传输通道。其中,季铵化三元共聚苯并咪唑衍生物结构单元含有式(i)所示的结构,式(i)在本发明的优选的实施方式中,r选自包括但不限于氢、甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基的取代基,即取代基为c

nh2n 1

,其中n≥0;更优选地,r代表甲基或者(三甲基氨基)乙基。

47.在本发明的优选的实施方式中,r1则包括亚甲基、亚乙基、醚键、亚胺基、季铵基;更优选地,r1代表季铵基。

48.在本发明的优选的实施方式中,r2包括1, 3-二取代咪唑盐、n-取代吡啶盐、季铵基、季磷基、氢、甲基;更优选地,r2代表1, 3-二取代咪唑盐。

49.如图1所示,本发明实施例提供的稳定高效质子交换膜的制备方法包括:s101,制备三元共聚苯并咪唑衍生物。

50.s102,进行主链和侧链季铵化,使之具备形成主链及侧链的双质子传输通道的结构。

51.s103,将主链及侧链的双质子传输通道的结构制备成静电纺纳米纤维,并与耐高温聚合物复合,在纳米纤维表面与聚合物本体之间形成具有纳米质子传输通道的质子交换膜。

52.在本发明的优选的实施方式中,所述步骤s101的三元共聚苯并咪唑衍生物是由联苯二胺单体、芳香二酸单体、氨基或羟基取代芳香二酸单体通过三元共缩聚反应制备的。更优选地,三元共聚苯并咪唑衍生物是由联苯二胺单体与间苯二甲酸单体及3-氨基取代间苯二甲酸单体通过三元共缩聚反应制备的。

53.在本发明的优选的实施方式中,所述的联苯二胺单体,包括3, 3

’‑

二氨基联苯胺、3, 4-二氨基苯甲酸或其组合;更优选地,所述的联苯二胺单体为3, 3

’‑

二氨基联苯胺。

54.在本发明的优选的实施方式中,所述的芳香二酸单体,包括邻苯二甲酸、间苯二甲酸、对苯二甲酸或其组合;更优选地,所述的芳香二酸单体为间苯二甲酸。

55.在本发明的优选的实施方式中,所述的氨基或羟基取代芳香二酸单体包括5-氨基邻苯二甲酸、3-氨基间苯二甲酸、2-氨基对苯二甲酸、5-羟基邻苯二甲酸、3-羟基间苯二甲酸、2-羟基对苯二甲酸或其组合;更优选地,所述的氨基取代芳香二酸单体为3-氨基间苯二甲酸,所述的羟基取代芳香二酸单体为3-羟基间苯二甲酸。

56.在本发明的优选的实施方式中,所述的三元共聚反应是在甲基磺酸/五氧化二磷

(重量比为10:1)溶液体系或者多聚磷酸溶液体系缩聚体系完成的;更优选地,三元共聚反应是在甲基磺酸/五氧化二磷(重量比为10:1)溶液体系进行的。

57.在本发明的优选的实施方式中,所述的三元共聚反应是在120摄氏度到240摄氏度温度范围进行的,更优选地,反应温度是在180摄氏度进行的。

58.在本发明的优选的实施方式中,所述的三元共聚反应完成的时间在1小时到24小时;更优选地,反应时间为5小时。

59.在本发明的优选的实施方式中,所述的季铵化的三元共聚苯并咪唑衍生物溶液的浓度范围为5%~ 20%;更优选地,浓度范围为10%~ 15%;更优选地,溶液浓度为13%。

60.在本发明的优选的实施方式中,所述步骤s102的季铵化的方式包括但不局限于三元共聚苯并咪唑衍生物的主链季铵化、侧基季铵化、主链与侧基同时季铵化;更优选地,所述的季铵化表示主链与侧基同时季铵化。

61.在本发明的优选的实施方式中,所述的主链季铵化是通过三元共聚苯并咪唑衍生物主链上咪唑环的氮取代反应实现的。

62.在本发明的优选的实施方式中,在主链咪唑环的两个氮上分别取代上甲基、乙基、丙基、丁基、(三甲基氨基)乙基或其组合;更优选地,主链咪唑环的两个氮上分别取代上甲基或(三甲基氨基)乙基;更优选地,主链咪唑环的两个氮上分别取代上甲基。

63.在本发明的优选的实施方式中,所述的侧基季铵化是通过三元共聚苯并咪唑衍生物主链上氨基取代二酸共聚结构单元上的氨基的季铵化实现的。

64.在本发明的优选的实施方式中,所述的侧基季铵化,将芳香二酸的氨基上取代甲基、乙基、丙基、丁基或其组合,或羟基取代基上键合季铵盐基团;更优选地,在芳香二酸的氨基上取代上甲基。

65.所述的主链与侧基同时季铵化,包括但将主链与侧基季铵化方式进行任意组合。

66.在本发明的优选的实施方式中,所述步骤s103静电纺纳米纤维的制备包括但不局限于静电纺丝制备、溶液喷丝制备、溶液自组装制备;更优选地,纳米纤维是通过静电纺丝制备的。

67.在本发明的优选的实施方式中,所述的静电纺丝制备,是将季铵化的三元共聚苯并咪唑衍生物溶于二甲基亚砜中,配制成一定浓度的溶液,通过双喷头静电纺丝设备制成纳米纤维。

68.在本发明的优选的实施方式中,所述的耐高温聚合物包括聚苯并咪唑、聚苯硫醚、聚砜、聚醚砜、或其组合;更优选地,耐高温聚合物包括聚苯并咪唑和聚苯硫醚;更优选地,耐高温聚合物选用聚苯并咪唑。

69.在本发明的优选的实施方式中,所述的质子交换膜中由静电纺纳米纤维组分与耐高温聚合物组分之间通过微观相分离形成纳米质子通道,该纳米质子通道的尺寸在0.1纳米-10纳米之间;更优选地,该纳米质子通道的尺寸在0.5纳米到5纳米之间;更优选地,该纳米质子通道的尺寸在0.8纳米到2纳米之间;更优选地,该纳米质子通道的尺寸在1纳米左右。

70.在本发明的优选的实施方式中,所述的质子通道可以带有氨基、季铵基等正电荷,或者带有羧基、磺酸基等负电荷,或者二者的任意组合。更优选地,所述的质子通道带有季铵基正电荷。

71.本发明实施例提供一种利用所述质子交换膜的制备方法制备的质子交换膜。

72.从图6中可以看出,由于季铵化三元共聚pbi纳米纤维本身是以纳米纤维膜的形式存在的,因此,与pps形成纳米复合结构后即以质子交换膜的形式存在。季铵化三元共聚pbi纳米纤维以三维网络形式存在于pps膜的本体结构中,二者以双连续相的形式存在。

73.本发明实施例提供一种利用所述质子交换膜的制备方法制备的纳米纤维复合结构。

74.如图7所示,纳米纤维复合结构是由季铵化三元共聚苯并咪唑(pbi)纳米纤维与耐温高分子材料如聚苯硫醚(pps)复合而成的。具体而言,就是由季铵化三元共聚pbi纳米纤维与pps两种组分以双连续相的形式存在于复合质子交换膜中:季铵化三元共聚pbi以纳米纤维网络的形式存在;而pps则填充该纳米纤维网络内部所形成的空间。静电纺纳米纤维膜最基本的优点就是孔隙率高、比表面积大,这些均有利于提高质子传导速率;另外,纳米纤维的表面与复合材料的本体之间通过相分离可以形成纳米质子通道,降低传质阻力,该质子通道的性质和尺寸可调控,因此有利于进一步提高质子传导效率。

75.图7中纤维部分代表季铵化三元共聚pbi,聚合物本体部分代表pps,二者交界处的界面代表纳米质子通道。可见,季铵化三元共聚pbi纳米纤维以相互交接的纳米纤维形成网络结构;pps则是以聚合物的形式充填了纳米纤维网络所形成的空隙,所以二者以双连续相的形式存在于纳米纤维复合结构中。纳米质子通道则是由季铵化三元共聚pbi纳米纤维与pps本体之间的界面相分离结构形成(图中所指的纤维表面的环状部分),其通道的尺寸决定于二者之间的相分离程度;另一方面,三元共聚pbi纳米纤维表面的季铵盐结构为质子在纳米通道中的传导提供必要条件。

76.下面结合具体实施例对本发明的技术方案作进一步描述。

77.实施例1三元共聚苯并咪唑衍生物的制备。首先用4m盐酸重结晶3,3

’‑

二氨基联苯胺,得到该单体的白色盐酸盐。取1.8006克二氨基联苯胺盐酸盐和0.8306克间苯二甲酸/5-氨基间苯二甲酸,溶于25克pdma(甲基磺酸/p2o

5 = 10:1)中。在机械搅拌下,体系升温至180摄氏度后反应5小时。将反应混合物倒入1000毫升2m的氢氧化钠水溶液中,产生纤维状沉淀。沉淀过滤、洗涤,置于120摄氏度的烘箱中干燥。

78.实施例2聚苯并咪唑衍生物主链的季铵化。将15克聚苯并咪唑衍生物和400克dmso置于三口瓶中,60摄氏度下机械搅拌12小时溶解。加入8.1克koh粉末,于70摄氏度下继续搅拌17小时。然后加入18毫升碘甲烷,并在70摄氏度下继续反应20小时。用10倍体积的丙酮沉淀,得到的聚合物于120摄氏度下烘箱干燥。

79.实施例3聚苯并咪唑衍生物侧链的季铵化。将15克聚苯并咪唑衍生物溶于400克dmso中,加入20毫升碘甲烷,于室温下搅拌反应24小时。用10倍体积的丙酮沉淀,得到的聚合物于120摄氏度下烘箱干燥。

80.实施例4聚苯并咪唑衍生物静电纺纳米纤维的制备。首先于70摄氏度下配制浓度为13%的聚苯并咪唑衍生物的dmso溶液。在双喷头静电纺丝设备中,以铝箔为基材进行静电纺丝。纺

丝条件为:电压20kv,纺丝距离为15厘米,溶液流速为50微升每分钟。

81.实施例5聚苯并咪唑衍生物、主链季铵化聚苯并咪唑衍生物、主链部分季铵化的聚苯并咪唑衍生物的sem图如图2所示。其中,图2是本发明实施例提供的静电纺纳米纤维的sem图。其中,图2(a)为聚苯并咪唑衍生物图一;图2(b)为聚苯并咪唑衍生物图二;图2(c)为主链季铵化聚苯并咪唑衍生物图一;图2(d)为主链季铵化聚苯并咪唑衍生物图二;图2(e)为主链部分季铵化的聚苯并咪唑衍生物图一;图2(f)为主链部分季铵化的聚苯并咪唑衍生物图二。

82.从图2(a)~图2(f)中可以看出,聚苯并咪唑衍生物能够被纺成均匀的纳米纤维,纤维平均直径为303

±

57纳米。然而,主链季铵化后,同样浓度下(比如13%)溶液粘度显著降低,所得到的静电纺纳米纤维直径亦显著降低。从sem图中可以看出,有大量的串珠和滴液现象存在,其纤维直径降为20

±

5纳米。对于部分季铵化的聚苯并咪唑衍生物,经过静电纺丝后可以得到纤维直径均匀无缺陷的纳米纤维膜,其纤维平均直径为256

±

37纳米。

83.实施例6聚苯并咪唑衍生物主链季铵化前后的红外光谱图如图3所示,图3是本发明实施例提供的聚苯并咪唑衍生物季铵化前后的红外光谱图。可以清楚地看到,季铵化后位于3566 cm-1

的氨基振动吸收峰的消失,而2969 cm-1

处对应于烷基的吸收峰的增强。另外,1472 cm-1

和1011 cm-1

处振动吸收峰明显增强,表明甲基已经通过取代反应成功键合到聚苯并咪唑的氮上。

84.实施例7聚苯并咪唑衍生物主链季铵化前后的核磁共振氢谱图如图4(a)和图4(b)所示。其中,图4(a)聚苯并咪唑衍生物季铵化前的核磁共振氢谱图;图4(b)聚苯并咪唑衍生物季铵化后的核磁共振氢谱图。从图4(a)~图4(b)中可以看出,季铵化后化学位移在4.2 ppm处出现咪唑环的氮上键合甲基氢的振动吸收峰;而原料聚苯并咪唑衍生物在13.2 ppm处的nh上的氢则消失,说明甲基取代非常完全。另外,原本位于聚苯并咪唑衍生物中7.4-8.5 ppm的代表苯环和咪唑环上其它氢的吸收峰则发生改变并向高化学位移移动,移动到7.7-8.9 ppm,主要是咪唑环的阳离子化所导致。以上分析说明聚苯并咪唑衍生物的成功甲基取代即季铵化。

85.实施例8聚苯并咪唑衍生物纳米纤维膜的制备。季铵化聚苯并咪唑衍生物与聚苯并咪唑衍生物溶液以1:1混合后溶于dmso中,配成浓度为11%的溶液。在双喷头静电纺丝设备中,以铝箔为基材进行静电纺丝。纺丝条件为:电压20kv,纺丝距离为15厘米,溶液流速为50微升每分钟,温度为30摄氏度。电纺膜在80摄氏度下真空干燥24小时,得到季铵化共聚pbi纳米纤维膜。

86.实施例9聚苯硫醚本体膜的制备。将10克聚苯硫醚与90克1-氯化萘在220摄氏度下搅拌溶解,即可得到10%的聚苯硫醚溶液。将溶液倾倒在ptfe板上,然在烘箱中120摄氏度干燥,即可得到聚苯硫醚膜。

87.实施例10纳米纤维复合质子交换膜的制备。将季铵化聚苯并咪唑纳米纤维膜固定在ptfe板

上,然后将一定浓度的聚苯硫醚溶液倾倒在季铵化聚苯并咪唑纳米纤维膜上。然在烘箱中120摄氏度干燥,即可得到纳米纤维复合质子交换膜。

88.实施例11纳米纤维复合质子交换膜在燃料电池上的应用。燃料电池最大的挑战就是高效和长寿命,而且需要燃料电池膜电极的各个组成部分协同作用方能实现,质子交换膜是膜电极的核心部分,其两侧分别发生阳极的氢催化氧化给出电子及氧催化还原得电子并生成水的反应。其中,纳米纤维碱性质子交换膜的电导率大于45 s/cm2;工作温度在25~80摄氏度范围内;氢气/空气的操作寿命大于2000小时。

89.实施例12纳米纤维复合隔膜在电解水制氢上的应用。将纳米纤维复合隔膜与阴极和阳极电极组装成为电解槽。其中,阳极发生的反应是氢氧根氧化并释放出氧气和水;而阴极的反应则为水分子的还原,生成氢氧根和氢气,从而实现电解水制氢。其电解条件为:电解液为质量分数为20~30%的koh溶液;电解槽操作温度为80~95摄氏度;工作电流密度为0.25~0.4 a/cm2。最终生成气体压力为0.1~3.2 mpa。

90.实施例13纳米纤维复合吸附膜在贵金属回收上的应用。由于季铵化共聚pbi纳米纤维表面上的咪唑阳离子带有正电荷,因此纳米纤维复合膜可以通过表面电荷吸附作用,与贵金属离子比如aucl

4-能够与咪唑阳离子作用,被吸附到纳米纤维复合膜上。同时,由于pps超高的耐酸性能,纳米纤维复合吸附膜能够实现从金矿废水中回收贵金属的目的。

91.实施例14纳米纤维复合过滤膜在污水净化上的应用。纳米纤维复合过滤膜的孔径大小由聚苯硫醚与季铵化共聚pbi的组成决定,增大pps组分的含量将减小纳米纤维复合膜的孔径大小,从而制备出从微滤膜到纳滤膜的系列过滤膜。基于pps组分的化学稳定性,该过滤膜可用于污水净化的各个领域;尤其是对于强酸、强碱污水具有极好的耐受性,可以用于过滤强酸性废水如采矿废水、强碱性废水如印染废水、还可用于医药废水、村镇污水、市政污水等各个领域的净化处理。

92.应用实施例效果1:对于贵金属回收的实施效果,实验中以cr2o

72-的吸附为例,得到的最大吸附量为251.9 mg/g,与其它吸附剂进行比较,结果如图5所示。图5为季铵化共聚pbi纳米纤维复合膜的吸附效率及与同类吸附剂的比较。

93.从图5可以看出,对于酸根离子来说,在酸性条件ph = 2下,本发明中的季铵化共聚pbi纳米纤维复合膜的吸附量高于同类的吸附剂,是大多数吸附剂的2倍以上。可见对于贵金属吸附而言,季铵化共聚pbi纳米纤维复合膜的技术优势十分明显。

94.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。