1.本发明涉及一种三维隔震装置,属于建筑抗震技术领域。

背景技术:

2.地震是一种非常严重的自然灾害,大部分地震灾害是地震时的晃动使结构构件遭到破坏,使建筑物不能支持自身重量而倒塌,从而引起巨大的经济损失和人员伤亡。

3.为了确保建筑在地震中发挥应有的功能,减少地震灾害,隔震技术作为一种有效的结构减震控制技术,受到了工程和学术界的广泛关注,并在实际工程中得到了广泛的应用。

4.隔震技术是通过将水平向隔震系统(即隔震层)设置在基础结构和上部结构之间,用较大的隔震层相对位移吸收地震作用力,延长建筑物自振周期,增大阻尼,减小上部结构的地震作用,从而减少建筑结构的破坏。

技术实现要素:

5.本发明提供了一种三维隔震装置,以用于通过合理的构建及连接搭建了建筑用的三维隔震装置。

6.本发明的技术方案是:一种三维隔震装置,包括支座顶板1、支座底板2、挡块3、复位橡胶7、下侧摩擦滑块8、上侧摩擦滑块9、内橡胶柱10;其中,支座顶板1、支座底板2呈上下平行设置,支座顶板1底面四角、支座底板2顶面四角分别通过复位橡胶7连接,支座顶板1底面四侧、支座底板2顶面四侧设有挡块3,位于挡块3之间的下侧摩擦滑块8的内侧设有内橡胶柱10,下侧摩擦滑块8的一端与支座底板2配合,下侧摩擦滑块8另一端安装有上侧摩擦滑块9,通过上侧摩擦滑块9与支座顶板1配合。

7.所述支座顶板1、支座底板2的四侧挡块3之间分别设有镜面钢板4,下侧摩擦滑块8的一端与支座底板2顶面的镜面钢板4滑动配合,上侧摩擦滑块9与支座顶板1底面的镜面钢板4滑动配合。

8.所述下侧摩擦滑块8与支座底板2配合的一端、上侧摩擦滑块9与支座顶板1配合的一端设有凹槽,聚四氟乙烯板11一端嵌入凹槽且与凹槽固定,聚四氟乙烯板11另一端从凹槽伸出与镜面钢板4配合;其中,支座底板2顶面的镜面钢板4与聚四氟乙烯板11之间的摩擦系数、支座顶板1底面的镜面钢板4与聚四氟乙烯板11之间的摩擦系数一致。

9.所述聚四氟乙烯板的厚度为5mm-9mm,嵌入凹槽的深度大于总厚度的1/2,外露厚度为2mm以上。

10.所述复位橡胶7的两端硫化安装在钢板5上,钢板5通过螺栓6与支座顶板1、支座底板2连接。

11.所述下侧摩擦滑块8轴向方向设有用于安装内橡胶柱10、上侧摩擦滑块9的凹槽,内橡胶柱10硫化在凹槽中,上侧摩擦滑块9一端插入下侧摩擦滑块8凹槽中并置于内橡胶柱10上方。

12.所述下侧摩擦滑块8、上侧摩擦滑块9采用q235钢。

13.本发明的有益效果是:

14.1、本发明使用滑块取代传统隔震支座的铅芯橡胶,避免了制作铅芯时产生的污染,且能够达到与传统橡胶支座相同的力学性能以及良好的抗震性能。

15.2、传统橡胶隔震支座的橡胶会逐渐老化而丧失其部分功能性,而本发明的刚性滑块使用的是不锈钢,可保证长期安全使用。

16.3、在经历地震后,对于传统橡胶隔震支座,若是失效则需要顶升主体结构后进行整体更换,这不易实现且会对主体结构产生损伤。而本发明靠刚性滑块承受竖向荷载且不易坏,提供复位力的橡胶容易取出并更换,若在地震后功能失效,可不用顶升上部结构而更换复位橡胶。

17.4、地震可能引发火灾等次生灾害,传统橡胶支座遇火则其功能性大打折扣,从而达不到预期的抗震性能要求,而本发明的耐火性则更佳,更能在复杂环境中发挥其预期功能。本发明的造价更低,较传统的橡胶支座可节约5%~20%。

18.综上,本发明的隔震支座具有维修便利、功能清晰、造价低、承载力大、便于运输与施工等优点。

附图说明

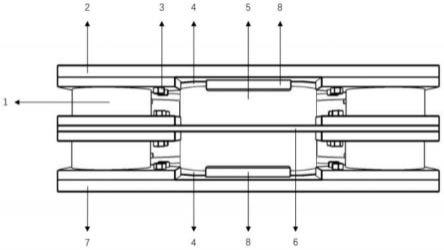

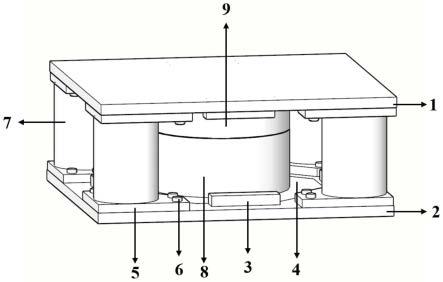

19.图1为本发明整体示意图;

20.图2为本发明内部示意图一;

21.图3为本发明内部示意图二;

22.图4为本发明滑块拆分示意图;

23.图5为本发明滑块剖视示意图;

24.图中各标号为:1、支座顶板,2、支座底板,3、挡块,4、镜面钢板,5、钢板,6、螺栓,7、复位橡胶,8、下侧摩擦滑块,9、上侧摩擦滑块,10、内橡胶柱,11、聚四氟乙烯板。

具体实施方式

25.下面结合附图和实施例,对发明做进一步的说明,但本发明的内容并不限于所述范围。

26.实施例1:如图1-5所示,一种三维隔震装置,包括支座顶板1、支座底板2、挡块3、复位橡胶7、下侧摩擦滑块8、上侧摩擦滑块9、内橡胶柱10;其中,支座顶板1、支座底板2呈上下平行设置,支座顶板1底面四角、支座底板2顶面四角分别通过复位橡胶7连接,支座顶板1底面四侧、支座底板2顶面四侧焊接设有挡块3,位于挡块3之间的下侧摩擦滑块8的内侧设有内橡胶柱10,下侧摩擦滑块8的一端与支座底板2配合,下侧摩擦滑块8另一端安装有上侧摩擦滑块9,通过上侧摩擦滑块9与支座顶板1配合,使下侧摩擦滑块8、上侧摩擦滑块9在同一平面中的四侧挡块3形成的区域内滑动摩擦。

27.进一步地,可以设置所述支座顶板1、支座底板2的四侧挡块3之间分别设有镜面钢板4,下侧摩擦滑块8的一端与支座底板2顶面的镜面钢板4滑动配合,上侧摩擦滑块9与支座顶板1底面的镜面钢板4滑动配合。镜面钢板焊接固定在对应支座顶板1、支座底板2上。

28.进一步地,可以设置所述下侧摩擦滑块8与支座底板2配合的一端、上侧摩擦滑块9

与支座顶板1配合的一端设有凹槽,聚四氟乙烯板11一端嵌入凹槽且与凹槽固定,聚四氟乙烯板11另一端从凹槽伸出与镜面钢板4配合;其中,支座底板2顶面的镜面钢板4与聚四氟乙烯板11之间的摩擦系数、支座顶板1底面的镜面钢板4与聚四氟乙烯板11之间的摩擦系数一致,支座性能更加稳定。

29.进一步地,可以设置聚四氟乙烯板的厚度为6mm,嵌入凹槽的深度为3.5mm,外露厚度为2.5mm。聚四氟乙烯板可以替换为改性聚四氟乙烯板、改性超高分子量聚乙烯板。

30.进一步地,可以设置所述复位橡胶7的两端硫化安装在钢板5上,钢板5通过螺栓6与支座顶板1、支座底板2连接。

31.进一步地,可以设置所述下侧摩擦滑块8轴向方向设有用于安装内橡胶柱10、上侧摩擦滑块9的圆柱凹槽,内橡胶柱10硫化在圆柱凹槽中,上侧摩擦滑块9一端插入下侧摩擦滑块8凹槽中并置于内橡胶柱10上方。

32.进一步地,可以设置所述下侧摩擦滑块8、上侧摩擦滑块9采用q235钢,可保证长期安全使用,中间摩擦滑块承担竖向荷载,可不用顶升上部结构更换复位橡胶。

33.实施例2:与实施例1基本相同,其不同之处在于:所述聚四氟乙烯板的厚度为5mm,嵌入凹槽的深度为2.8mm,外露厚度为2.3mm。

34.实施例3:与实施例1基本相同,其不同之处在于:所述聚四氟乙烯板的厚度为9mm,嵌入凹槽的深度为6mm,外露厚度为3mm。

35.本发明的工作原理是:

36.在发生地震时,支座顶板和支座底板发生相对错动,此时所述三维隔震振竖向由滑块中内橡胶柱10的缓冲作用起到竖向隔振的效果;水平方向通过设计挡块3,使下侧摩擦滑块8、上侧摩擦滑块9通过粘贴的聚四氟乙烯板在同一平面中的四侧挡块3形成的区域内的镜面钢板上滑动摩擦,不仅可以避免摩擦滑块的推力影响复位橡胶7的功能,同时滑块滑动时聚四氟乙烯板与上下两侧的镜面钢板摩擦耗能;从而可以实现三维隔震振,并通过复位橡胶实现自动复位。其中,所述复位橡胶7采用实心圆柱体结构,在橡胶内部不含铅芯,复位橡胶安装在钢板5上,钢板连接在支座四角,复位橡胶不承受竖向荷载,由滑块承担竖向荷载,有利于后期复位橡胶的更换。通过给定聚四氟乙烯板的设计参数,可以避免外露太少,导致承受竖向荷载会有一个很小的压缩形变,从而影响支座的耗能效能的不足;也可以避免工作过程中脱落。

37.上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。