一种基于3d打印的组合模具装置

技术领域

1.本发明属于模具制造技术领域,具体涉及一种基于3d打印的组合模具装置。

背景技术:

2.随着人们生活水平的提高,个性化、多样化逐渐成为消费者选购商品的主流需求。这一消费趋势的出现,促使各个行业做出相应的调整,注塑成型行业也是如此:传统的注塑成型在制造质轻、结构复杂的精密塑料制品方面因能实现批量化生产而具有成本优势。然而,传统注塑成型模具零部件均由机加工方式制造,很难实现短周期的产品试制,缺乏个性化、定制化能力,难以满足市场新趋势。值得庆幸的是,3d打印技术的快速发展使注塑成型产业焕发新的生机,使得模具的自由设计和制造成为可能,也为产品的个性化定制创造了技术条件。3d打印技术工艺中,选择性激光熔化(slm)能够制造具有复杂形状和良好机械性能的金属零件,已被广泛用于模具制造。事实上,出于对slm技术成型成本的考虑,如果完全采用slm技术制造整套模具,将会使注塑成型失去原有的优势。因此,欲发挥注塑成型低成本优势并弥补其在个性化定制方面的不足,可采用机加工和slm组合技术实现模具制造,即可将slm技术制造的模芯与机加工方式制造的模具组件进行装配构建完整模具。但是,这两者的整合并非易事,主要原因如下:一方面注塑模具精度要求高,因此要求模芯也应具有足够精度以确保精准装配;另一方面由于slm技术是基于金属粉末在基板上的熔化和凝固来实现,意味着所打印金属模芯需经过一系列后处理工艺才能装配于注塑模具中。实际应用中,装配误差主要源于模芯与基板的分离过程(采用电化学腐蚀、线切割等工艺),所以如何实现3d打印金属模芯与基板的精准分离就成为一个关键问题。传统方法是通过预留加工余量再经后处理来保证装配的精度,而繁琐的后处理工艺增加了模芯的制造时间并且增大了操作人员的工作量,从而导致加工成本的大幅度提高,并且在一定程度上削弱了工艺集成的优势,同时也不利于实现产品的大批量、个性化定制。因此,亟待研发一种便于实现快速、精准的模具装配新工艺方法及装备。

技术实现要素:

3.本发明的目的在于提供一种基于3d打印技术的组合模具装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种基于3d打印的组合模具,其包括模芯组件和机加工组件,其中所述模芯组件通过3d打印技术制作而成,且模芯组件包括模芯本体,以及设置在所述模芯本体外侧的耳板,所述耳板为2个,每个耳板的底面与模芯本体的底面平齐,且耳板的高度小于所述模芯本体的高度,所述耳板的上表面和底面之间有倾斜的切面,所述切面与所述耳板上表面的夹角为θ,其中45

°

≤θ<90

°

。

5.进一步地,所述模芯组件还包括支撑件,所述支撑件包括水平本体和楔形凸起,所述楔形凸起包括倾斜的内侧面和竖直面,所述内侧面和竖直面形成的夹角为β,且β θ=90

°

。

6.进一步地,每个所述耳板对应一个所述支撑件。

7.进一步地,所述夹角θ大小为:70

°

≤θ<85

°

。

8.进一步地,所述模芯本体为圆柱体。

9.进一步地,所述耳板切面与所述楔形凸起内侧面贴合后具有扇环形的水平剖面。

10.进一步地,所述耳板上设置有冷却水道,所述冷却水道贯穿所述模芯组件,所述模芯组件的冷却水道与机加工组件的冷却水道连通。

11.进一步地,所述机加工组件包括上层模板,中层模板和下层模板,且所述上层模板中设置有冷却水道。

12.进一步地,所述模芯组件容置于所述上层模板中,且所述中层模板上设置有定位孔,用于对支撑件进行定位。

13.进一步地,所述模芯本体设置有浇口,所述浇口由3d打印制成。

14.本发明提供的技术方案带来的有益效果是:支撑件的楔形凸起作用于耳板将模芯组件顶起,耳板上表面为配合面,而耳板下表面悬空,使组合模具装置的装配精度不受模芯从基板中分离所产生误差的影响;通过楔形结构的支撑可以让3d打印模芯组件与机加工组件精确装配。本发明提供的组合模具装置采用模块化设计,能够组装到任何所需的注塑模具内,具有普适性;该组合模具装置的模芯组件采用3d打印技术,适用于精密塑料产品的个性化、批量定制场合。此外,该装置也实现了传统加工模具冷却水道与3d打印模芯冷却水道的连通,使3d打印模芯在注塑时具有更好的冷却效果,提高注塑产品的质量。

附图说明

15.为了更清楚地说明本发明实施方案,下面将对实施方案描述中所需要使用的附图作简单介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域技术人员而言,在无需付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

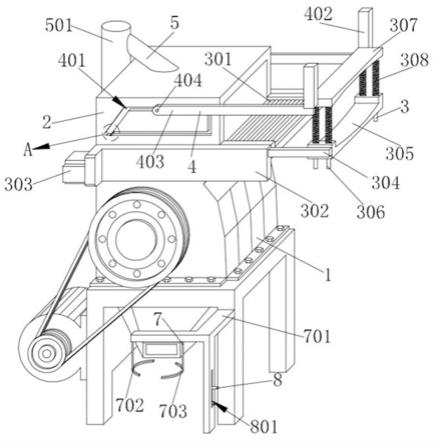

16.图1为本发明中模芯组件与机加工组件装配的爆炸图;

17.图2为本发明中模芯组件的结构图;

18.图3为本发明中模芯组件与支撑件配合的结构示意图;

19.图4为本发明中冷却液流动路径的示意图;

20.图5为本发明中一个模芯组件与机加工组件组装后的结构图;

21.图6为本发明的中层模板结构图;

22.图7为本发明中支撑件的结构图;以及

23.图8a和图8b分别为本技术的组合模具装置的装配图及其爆炸图。

24.附图标记:1-模芯组件;11-模芯本体;111-模腔;12-耳板;121-切面;2-模板组件;21-上层模板;211-模芯孔;212-扇环形槽;213-浇口;214-流道;215-第一排气槽;216-第二排气槽;217-进液口;218-出液口;22-中层模板;221-定位孔;23-下层模板;24-支撑件;241-内侧面;242-水平本体;25-螺栓件组;26-定位销组;27-顶针组;28-调节螺钉组。

具体实施方式

25.为了使本发明实施例的目的、技术方案和有益效果更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一

部分实施例,而不是全部实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

26.本发明提供了一种基于3d打印的组合模具装置,该装置包括通过3d打印技术制造出的模芯组件1和机加工组件2,其中,模芯组件1嵌合在机加工组件2内,本装置中模芯组件的定位精度能够达到注塑模具装配的要求,从而实现面向个性化、大批量精密塑料产品生产的注塑模具制造。

27.在一个具体实施方案中,参见图1和图2,该模芯组件1包括两个圆柱形模芯本体11、位于模芯本体11两侧的耳板12和位于耳板12下方的支撑件24,两个模芯本体11分别装在机加工组件2的模芯孔211(见图5)内,模芯本体11上表面设置有模腔111,模腔111的形状根据实际需要,由需注塑的产品形状决定,所以左侧与右侧模芯本体11的结构可能相同,也可能不同。图1和图2中的模腔结构不同,可以同时生产两种产品。

28.在其他实施例中,模芯本体11根据实际需要数目可以为1个,或者多于2个。

29.本实施方案中,参见图1、图2和图8a,左侧模芯本体11与右侧模芯本体11的结构不同。具体地,左侧与右侧模芯本体11顶面的模腔111(顶面凹槽部分)不同。在其他实施例中,模腔111可以是t型凹槽,也可以是其他形状凹槽。

30.图1中,左侧模芯本体11上的模腔111为中心处的柱形沉孔,沿柱形沉孔圆周对应位置设置有向外延伸至模芯本体11边界的三条排气槽,以及连接柱形沉孔和机加工组件2的浇口213,其中第一条排气槽位于浇口213的对侧,另两条排气槽共线通过柱形沉孔圆心并与第一条排气槽垂直。排气槽深度小于柱形沉孔深度,柱形沉孔或者排气槽的深度小于模芯本体11的高度,排气槽的宽度小于柱形沉孔的直径。应理解,该结构仅为模芯凹槽的一个实施例。需要说明的是,浇口213设置在打印制备的模芯组件1上,即通过3d打印来制造浇口,这样设置一方面可以根据不同的产品调整浇口的几何参数,另一方面也可以通过调整获取同一产品的最优浇口。

31.图1中右侧模芯本体11与左侧类似,区别在于右侧模芯本体11的模腔111为矩形沉槽,且设置的排气槽数量为5条。

32.下面具体描述耳板12的结构及位置关系,参见图2和图3,在本实施方案中,一对耳板12设置在模芯本体11外周对应位置,两者连线通过模芯本体11的水平剖面圆心,耳板12的厚度小于模芯本体11的高度,且耳板12底面与模芯本体11底面相平齐。参考图2,耳板12上表面与上层模板21上表面平行,且与模芯本体11结合一端的横截面面积小于远离模芯本体11一端的横截面面积,且其上表面形状接近于扇环(扇形减去圆心角相同但是半径更小的扇形后所得的形状),耳板12下表面的面积小于上表面。参考图3,上表面和下表面之间有切面121(见图2),该切面121与上表面(水平面)的夹角为θ,其中45

°

≤θ<90

°

,并且在该范围内,角度θ越大,耳板12切面与支撑件24倾斜内侧面的成形精度就越高,本领域技术人员可以结合其他影响因素自行选择,另一方面,角度θ过大会影响支撑件的加工。优选地,夹角θ范围为70

°

至85

°

,最优选地为75

°

。参考图3和图7,组合模具装置还包括支撑件24,该支撑件24包括水平本体242和楔形凸起,所述楔形凸起截面为三角形,且楔形凸起包括倾斜内侧面241和竖直面,内侧面241与竖直面形成的夹角为β,且β θ=90

°

。具体使用时,支撑件24设置于模芯本体11的耳板12下方,且楔形凸起的内侧面241与耳板12的上述切面121配合形成完整的扇环体(即每个水平剖面都为扇环形)。此时两个支撑件24分别与对应的耳板12抵接

以使模芯精准定位。

33.本实施例中,模芯本体11还设有冷却水道(自一侧耳板12流入模芯本体11内,再从另一侧耳板12流出),两侧冷却水道端口均与机加工组件2的冷却水道接合,为了保证密封性,模芯本体11的冷却水道与机加工组件2的冷却水道连接处设置有密封垫圈。参见图4和图5,冷却液自机加工组件2的进液口217流入,经一侧耳板12流入模芯组件1后自另一侧耳板12流出,进入机加工组件2的冷却水道,最后由出液口218流出。在一个具体实施例中,模芯上冷却水道的直径为3mm,机加工组件上冷却水道的直径为4mm。

34.具体地,机加工组件2包括上层模板21、中层模板22和下层模板23。

35.具体地,参考图8a和图8b,模芯组件1嵌装在上层模板21上;中层模板22上套装有供模芯组件1抵靠并使其定位的支撑件24,支撑件24容置于定位孔221中;下层模板23上配置有一组螺栓通孔、一组定位销孔和一组螺纹孔。具体地,螺栓件组25自下层模板23的螺栓通孔穿过中层模板22的螺栓通孔旋入上层模板21中的螺纹孔内以实现加工组件2的牢靠连接。定位销组26贯通中层模板22向上向下分别嵌入上层模板21和下层模板23的定位销孔中,以保证机加工组件2的精准定位。调节螺钉组28旋入下层模板23中的螺纹孔内来支撑置于定位孔221中的支撑件24,通过旋入或者旋出调节装配松紧度以保证模芯组件1的装配定位精度。

36.具体地,参见图5,图5为将单个模芯组件1装入机加工组件2后的结构图,上层模板21为两个长方体的组合体,上层模板21的横截面为“凸”字状。上层模板21上对称设置两个供模芯本体11套装的模芯孔211,上层模板21上开设有供耳板12纳入的扇环形槽212,扇环形槽212延伸至模芯孔211下端开口。

37.机加工组件2中,一侧模芯孔211到另一侧模芯孔211之间加工有开放的流道214(即矩形槽部分)。参考图5,流道214末端连接有浇口213(即梯形槽部分)。其中流道214深度小于模芯本体111高度,浇口213深度值小于流道214的深度值,且两者之间逐渐过渡。具体地,浇口213是设置在3d打印制备的模芯组件1上的,即通过3d打印来制造浇口,这样设置一方面可以根据不同的产品调整浇口的几何参数,另一方面也可以通过调整获取同一产品的最优浇口。

38.具体地,参见图5,上层模板21上还加工有多个排气槽215和216,多个排气槽215和216在上层模板21表面平行或者垂直排布。上层模板21表面与长边平行方向设有等距分布的第一排气槽215,图5中有3条第一排气槽215。在与短边平行的方向上,上层模板21上设有等距分布的第二排气槽216,第二排气槽216从上层模板21一侧穿过模芯孔211和流道214至另一侧。优选地,第二排气槽216的数量为4个。如图5所示,模芯组件1装入机加工组件2时,第一排气槽215和第二排气槽216与模芯组件1上的排气槽对接。

39.在一个具体实施例中,参见图6、图8a和图8b,上层模板21的底面与中层模板22顶面贴合设置,中层模板22上加工有容置支撑件24水平本体242的定位孔221,为便于加工,每个定位孔221四周设置有四个圆孔。具体地,定位孔的主体与支撑件24的水平本体242对应,水平本体242在定位孔221中被固定,不可转动。使用时,用调节螺钉组28顶部抵靠支撑件24底部,通过旋入或者旋出调节螺钉组28以调节支撑件24与耳板12的装配松紧度,以便保证模芯组件1的装配定位精度。

40.一个实施例中,上述模芯组件1对应的产品形状可根据用户实际需要进行灵活调

整,可以采用模具钢或者其他合金进行打印;机加工组件2因其通用性可以采用传统机加工方法进行制造。这种组合设计提高了产品设计的灵活性,实现了大批量个性化定制。

41.以上所述,仅是本发明的较佳实施方案,并非对本发明作任何形式上的限制,任何本领域技术人员,依据本发明的技术实质对以上实施方案所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。