1.本发明涉及电池多层复合隔膜领域,尤其是涉及一种耐低温锂电池微孔膜及其制备方法。

背景技术:

2.电池隔膜的主流制备方法为干法单向拉伸隔膜、干法双向拉伸隔膜和湿法双向拉伸隔膜。在动力汽车领域主要采用的为干法单向拉伸隔膜和湿法涂覆双向拉伸隔膜。相对于湿法涂覆隔膜,干法单向拉伸隔膜的成本较更低且长期使用的稳定性也更好,而且随着刀片电池的推广,干法单向拉伸隔膜的市场需求也逐步提高。

3.干法单向拉伸隔膜主要原料为聚丙烯,聚丙烯常温下有较高的力学性能。例如专利cn105479765b公开了一种干法单向拉伸隔膜及其制备方法,将聚烯烃颗粒通过挤出机塑化形成聚丙烯熔体,然后从模头低温挤出,冷却辊铸片,得到片状聚丙烯基膜,再经过退火处理、单向拉伸等环节,制得具有高吸液率和或高保液率的干法单向拉伸隔膜。

4.但是由于聚丙烯的玻璃化转变温度在0 ℃左右,随着温度降低到0 ℃,聚丙烯会产生由高弹态向玻璃态的转变,此时聚丙烯会发生明显的脆性转变,材料的拉伸强度、穿刺强度等力学性能都会显著下降。这极大影响了隔膜在低温下的性能,进而加剧了锂电池在低温下的性能衰减和安全性降低。据此需要一种理想的解决方法。

技术实现要素:

5.本发明为了克服干法单向拉伸锂电池隔膜在低温下发生脆性转变导致力学性能及穿刺强度降低的问题,提供一种耐低温锂电池微孔膜及其制备方法,通过在干法单向拉伸隔膜中加入低玻璃化转变温度的材料,有效避免隔膜在低温下的脆性转变,顺式-1,4-聚丁二烯的玻璃化转变温度为-100 ℃,具有极高的耐寒性,掺杂在聚丙烯中具有良好的加工性能,能够降低隔膜在低温下的性能衰退;同时,加入的无机物晶须也能增强隔膜的力学性能,进一步保障隔膜在低温下的强度。

6.为了实现上述目的,本发明采用以下技术方案:一种耐低温锂电池微孔膜,包括中间层和设置在中间层两侧的表面层,所述表面层的原料包括高密度聚乙烯和顺式-1,4-聚丁二烯,所述中间层的原料包括均聚聚丙烯、顺式-1,4-聚丁二烯和无机物晶须。

7.本发明在表面层同时加入了顺式-1,4-聚丁二烯和聚乙烯。其中顺式-1,4-聚丁二烯的分子间作用力小,分子链柔性大,具有更低的玻璃化转变温度,承受外力时有很高的形变能力,是弹性和耐寒性兼具的高分子材料。顺式-1,4-聚丁二烯的玻璃化转变温度随着顺式含量的增加逐渐降低,耐寒性进一步提升。同时顺式-1,4-聚丁二烯的分子链比较规整,在拉伸后容易结晶获得力学性能的增强。而且顺式-1,4-聚丁二烯与聚乙烯、聚丙烯等材料也有很好的相容性,与聚乙烯、聚丙烯共混合具有良好的加工性。而加入的聚乙烯则具有较低的熔点,能够在高温时实现自关断,进而阻断电池的反应,提高了电池在高温时的安全

性。同时聚乙烯还具有良好的电解液浸润性,在表层中可以提高隔膜吸液储液能力,增加电池的电性能。

8.在中间层同时加入了顺式-1,4-聚丁二烯、聚丙烯和无机物晶须。其中顺式-1,4-聚丁二烯起到提高耐寒性的作用,在低温下仍能保持弹性。而加入的聚丙烯则具有较高的熔点,在高温的时候不宜破膜,提高了隔膜的耐温性。同时聚丙烯也有着较高的强度,且强度随着熔融指数的降低而增加,中间层采用低熔融指数的聚丙烯能赋予更高的机械强度。更进一步在中间层引入的无机物晶须,可以作为隔膜的增强填料。无机物晶须具有长径比大且晶体尺寸小的特点,本身具有极高的机械强度,可以有效提高强度、弹性模量等机械性能。而且无机物本身的高熔点,也有利于提升隔膜的耐高温性能,增强隔膜的安全性。

9.作为优选,按质量份数计,所述表面层的原料包括:50-70份高密度聚乙烯和30-50份顺式-1,4-聚丁二烯。

10.作为优选,所述高密度聚乙烯的重均分子量为30万-50万,多分散系数4-9,在190 ℃下的熔融指数为0.5-2g/10min,熔点不高于135 ℃。

11.作为优选,按质量份数计,所述中间层的原料包括:50-79份均聚聚丙烯、20-40份顺式-1,4-聚丁二烯和1-10份无机物晶须。

12.作为优选,所述表面层的顺式-1,4-聚丁二烯的顺式含量不低于96%,重均分子量为25万-30万,多分散系数3-5,玻璃化转变温度不高于-100 ℃;所述中间层的顺式-1,4-聚丁二烯的顺式含量不低于96%,重均分子量为30万-35万,多分散系数4-6,玻璃化转变温度不高于-100 ℃。

13.作为优选,所述均聚聚丙烯的等规度不低于98%,在230 ℃下的熔融指数为1-3g/10min。

14.作为优选,所述无机物晶须为碳酸钙晶须、硫酸钙晶须、氧化铝晶须、碳化硅晶须中的一种或多种;晶须直径为10-50 nm、长度为100-500 nm。

15.作为优选,所述表面层单层的厚度为耐低温锂电池微孔膜的10-20%,所述中间层的厚度为耐低温锂电池微孔膜的60-80%。

16.本发明还提供所述耐低温锂电池微孔膜的制备方法,包括以下步骤:(1)铸片:将表面层和中间层中的各组分分别混合后进行三层共挤,牵引冷却后得到铸片;(2)拉伸成膜:将得到的铸片依次经热处理、纵向冷拉伸、纵向热拉伸、热定型处理得到所述耐低温锂电池微孔膜。

17.作为优选,步骤(1)中三层共挤时的挤出温度为190-210 ℃;冷却温度为80-100 ℃,牵引速度为20-50 m/min;步骤(2)中的热处理温度为120-145 ℃,热处理时间为4-12 h;纵向冷拉伸温度为40-70 ℃,拉伸比为1.2-1.5;纵向热拉伸温度为120-140 ℃,拉伸比为1.5-3.0;热定型温度为130-145 ℃,热定型时间为1-5 min。

18.因此,本发明的有益效果为:本发明制得的耐低温微孔膜的厚度为10-16 μm,孔隙率为35-45%,闭孔温度不高于135 ℃,破膜温度不低于160 ℃,在-20 ℃下的纵向拉伸强度不低于1200 kgf/cm2,横向拉伸强度不低于100 kgf/cm2,穿刺强度不低于200 gf。(1)相比于传统的干法单向拉伸聚丙烯隔膜,本发明在-20 ℃的低温下仍能有较高的纵向、横向拉伸强度以及穿刺强度;(2)本发明提供的耐低温微孔膜有着更较低的闭孔温度和较高的的

破膜温度,可以同时满足动力电池、储能电池等多种领域对于隔膜在不同温度下的安全性的需求。

附图说明

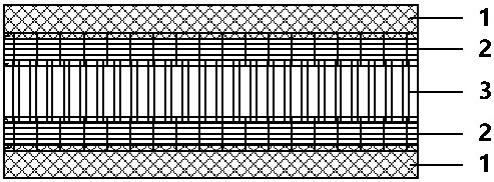

19.图1是本发明耐低温锂电池微孔膜的结构示意图;图2是本发明耐低温锂电池微孔膜的扫描电子显微镜图像。

20.图中,1、表面层,2、中间层,3、微孔一,4、微孔二,5、无机物晶须。

具体实施方式

21.下面通过具体实施例,对本发明的技术方案做进一步说明。

22.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

23.总实施例一种耐低温锂电池微孔膜,包括中间层和设置在中间层两侧的表面层,所述表面层的原料包括高密度聚乙烯和顺式-1,4-聚丁二烯,所述中间层的原料包括均聚聚丙烯、顺式-1,4-聚丁二烯和无机物晶须。

24.按质量份数计,所述表面层的原料包括:50-70份高密度聚乙烯和30-50份顺式-1,4-聚丁二烯。所述高密度聚乙烯的重均分子量为30万-50万,多分散系数4-9,在190 ℃下的熔融指数为0.5-2g/10min,熔点不高于135 ℃。所述顺式-1,4-聚丁二烯的顺式含量不低于96%,重均分子量为25万-30万,多分散系数3-5,玻璃化转变温度不高于-100 ℃。

25.按质量份数计,所述中间层的原料包括:50-79份均聚聚丙烯、20-40份顺式-1,4-聚丁二烯和1-10份无机物晶须。所述均聚聚丙烯的等规度不低于98%,在230 ℃下的熔融指数为1-3g/10min。所述顺式-1,4-聚丁二烯的顺式含量不低于96%,重均分子量为30万-35万,多分散系数4-6,玻璃化转变温度不高于-100 ℃。所述无机物晶须为碳酸钙晶须、硫酸钙晶须、氧化铝晶须、碳化硅晶须中的一种或多种;晶须直径为10-50 nm、长度为100-500 nm。

26.所述表面层单层的厚度为耐低温锂电池微孔膜的10-20%,所述中间层的厚度为耐低温锂电池微孔膜的60-80%。所述耐低温微孔膜的厚度为10-16 μm,孔隙率为35-45%,闭孔温度不高于135 ℃,破膜温度不低于160 ℃,在-20 ℃下的纵向拉伸强度不低于1200 kgf/cm2,横向拉伸强度不低于100 kgf/cm2,穿刺强度不低于200 gf。

27.所述耐低温锂电池微孔膜的制备方法包括以下步骤:(1)铸片:将表面层和中间层中的各组分分别混合后进行三层共挤,挤出温度为190-210 ℃;牵引冷却后得到铸片,牵引速度为20-50 m/min,冷却温度为80-100 ℃;(2)拉伸成膜:将得到的铸片依次经热处理、纵向冷拉伸、纵向热拉伸、热定型处理得到所述耐低温锂电池微孔膜,所述热处理温度为120-145 ℃,热处理时间为4-12 h;纵向冷拉伸温度为40-70 ℃,拉伸比为1.2-1.5;纵向热拉伸温度为120-140 ℃,拉伸比为1.5-3.0;热定型为130-145 ℃,热定型时间为1-5 min。

28.实施例1一种耐低温锂电池微孔膜,如图1、图2所示,由上表面层1、中间层2和下表面层1三

层组成,所述表面层1单层的厚度为耐低温锂电池微孔膜的10%,所述中间层2的厚度为耐低温锂电池微孔膜的80%。按质量份数计,所述表面层1为70份的高密度聚乙烯和30份的顺式-1,4-聚丁二烯,所述中间层2为79份的均聚聚丙烯、20份的顺式-1,4-聚丁二烯和1份的硫酸钙晶须。所述表面层1有微孔一3,所述中间层2有微孔二4和无机物晶须5。

29.所述耐低温锂电池微孔膜的制备方法为:(1)按质量份数计,将70份的高密度聚乙烯和30份的顺式-1,4-聚丁二烯经过电子秤计量,进入混合料仓中进行混合,之后投入第一双螺杆挤出机内;所述高密度聚乙烯的重均分子量为40 万,多分散系数5,在190 ℃下的熔融指数为1.5 g/10min,熔点不高于135 ℃;所述顺式-1,4-聚丁二烯的顺式含量为96%,重均分子量为25万,多分散系数3,玻璃化转变温度不高于-100 ℃;将含79份的均聚聚丙烯、20份的顺式-1,4-聚丁二烯和1份的硫酸钙晶须经过电子秤计量,进入混合料仓中进行混合,之后投入第二双螺杆挤出机内;所述均聚聚丙烯的等规度不低于98%,在230 ℃下的熔融指数为1 g/10min;所述顺式-1,4-聚丁二烯的顺式含量为96%,重均分子量为30万,多分散系数4,玻璃化转变温度为-100 ℃;所述硫酸钙晶须的晶须直径为20 nm、长度为300 nm。

30.(2)设定第一挤出机和第二挤出机的挤出量比为2:8,调整第一和第二挤出机的温度为200 ℃;熔融后经过过滤,以第一双螺杆挤出机挤出的物料作为表面层,第二双螺杆挤出机挤出的物料作为中间层,经过多层共挤三歧管模内复合后挤出。

31.(3)经模头挤出的熔体在90 ℃的温度下进行冷却,以30 m/min的牵引速度收卷得到三层复合的厚片。

32.(4)将上述厚片在130 ℃的温度下进行热处理,热处理时间为4 h。

33.(5)将上述热处理过的厚片先在50 ℃的温度下进行纵向冷拉伸,拉伸倍率为1.3,再在130 ℃的温度下进行纵向热拉伸,拉伸倍率为2.3。

34.(6)将上述拉伸片在135 ℃的温度下进行热定型,热定型时间为2 min。

35.(7)将步骤(6)中的片材经牵引、测厚后,收卷得到耐低温锂电池微孔膜。

36.实施例2与实施例1的区别在于,所述表面层为50份的高密度聚乙烯和50份的顺式-1,4-聚丁二烯。

37.实施例3与实施例2的区别在于,所述中间层为50份的均聚聚丙烯、40份的顺式-1,4-聚丁二烯和10份的硫酸钙晶须。

38.实施例4与实施例3的区别在于,第一挤出机和第二挤出机的挤出量比为4:6。

39.对比例1与实施例1的区别在于,所述表面层为100份的高密度聚乙烯,所述中间层为90份的均聚聚丙烯和10份的硫酸钙晶须。

40.对比例2与实施例1的区别在于,所述表面层为100份的顺式-1,4-聚丁二烯。

41.对比例3

与实施例1的区别在于,所述中间层为100份的顺式-1,4-聚丁二烯。

42.对比例4与实施例1的区别在于,所述中间层为79份的均聚聚丙烯和21份的顺式-1,4-聚丁二烯。

43.对比例5与实施例1的区别在于,所述中间层为65份的均聚聚丙烯、20份的顺式-1,4-聚丁二烯和15份的硫酸钙晶须。

44.对比例6与实施例1的区别在于,所述表面层为80份的高密度聚乙烯和20份的顺式-1,4-聚丁二烯。

45.对比例7与实施例1的区别在于,所述表面层为40份的高密度聚乙烯和60份的顺式-1,4-聚丁二烯。

46.性能测试将各实施例和对比例制得的耐低温锂电池微孔膜裁切成a4尺寸,进行各项力学、热学性能的测试。测试项目如下:(1)拉伸强度:采用协强ctm万能试验机进行耐低温微孔膜的纵向和横向拉伸强度的测试,每个方向测试5个样条,计算其平均值。

47.(2)穿刺强度:采用协强ctm万能试验机进行耐低温微孔膜穿刺强度的测试,测试5个样条,计算其平均值。

48.(3)闭孔温度:采用热台显微镜测试耐低温微孔膜的闭孔温度,记录隔膜在开始熔化时的温度,测试5个样品,计算其平均值。

49.(4)破膜温度:采用热台显微镜测试耐低温微孔膜的破膜温度,记录隔膜在开始熔化时的温度,测试5个样品,计算其平均值。

50.(5)孔隙率:采用贝士德泡压法孔径分析仪进行耐低温微孔膜孔隙率的测试,测试5个样品,计算其平均值。

51.结果列于下表。

52.从表中可以看出,各实施例制得的耐低温锂电池微孔膜的孔隙率为35-45%,闭孔温度不高于135 ℃,破膜温度不低于160 ℃,在-20 ℃下的纵向拉伸强度不低于1200 kgf/cm2,横向拉伸强度不低于100 kgf/cm2,穿刺强度不低于200 gf。说明本发明能够有效提升隔膜在低温下的纵向和横向拉伸强度、穿刺强度,同时具有较低的闭孔温度和较高的破膜

温度以及孔隙率。

53.和实施例1相比:对比例1的表面层和中间层均未添加顺式-1,4-聚丁二烯,膜的拉伸强度和穿刺强度远低于实施例1;对比例2的表面层未添加聚乙烯,导致闭孔温度过高;对比例3的中间层未添加聚丙烯和硫酸钙晶须,耐高温性能和常温下的机械性能显著下降;对比例4的中间层未添加无机物晶须,膜的拉伸强度和破膜温度均有所下降。从对比例1-4可以看出,各组分各司其职、相互配合产生了优异的效果,缺少任何一个组分都会影响膜性能。

54.和实施例1相比:对比例5的中间层中无机物晶须用量超出优选范围,导致加工性能变差,膜的整体强度有所下降;对比例6的表面层中聚乙烯用量超出优选范围,导致-20 ℃下的纵向拉伸强度下降;对比例7的表面层中顺式-1,4-聚丁二烯用量超出优选范围,导致闭孔温度偏高。从对比例5-7可以看出各组分的用量需在合理范围内才能发挥最佳性能,该优选范围是发明人的劳动成果,具有创造性。

55.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。