1.本发明涉及真空电子器件领域,特别是涉及一种自对准石墨烯场发射栅极结构及其制备方法。

背景技术:

2.由于石墨烯具有超高的载流子迁移率和饱和漂移速度,近年来吸引了人们的广泛关注,有望应用于未来的高速电子和射频领域。

3.目前真空电子发射有多种形式,比如热电子发射,场致电子发射,光致电子发射等。电子源在x射线源,平板显示,电子显微镜,离子推进器等各种真空电子器件中有着非常重要的应用,但是这些电子发射阴极的缺点在于发射效率太低,电子透过率也很低,且不能应用在对石墨烯层进行可控刻蚀的工艺上。

4.作为真空电子器件的核心电子源,spindt阴极具有瞬时启动、功耗小、室温工作、电流密度大等优点,广泛应用于x射线管、平面显示、行波管等领域,但目前尚未有相关研究将其应用到对石墨烯层进行可控刻蚀的工艺上。

5.因此,基于上述问题,亟需一种具有良好调控性能的自对准石墨烯场发射栅极结构的器件。

技术实现要素:

6.本发明的目的是提供一种自对准石墨烯场发射栅极结构及其制备方法,可大幅降低栅极调制电压,有效提高电子透过率,对石墨烯进行可控刻蚀。

7.为实现上述目的,本发明提供了如下方案:

8.一种自对准石墨烯场发射栅极结构,所述自对准石墨烯场发射栅极结构包括:

9.衬底;

10.绝缘层,沉积在所述衬底上,且所述绝缘层在衬底上间隔设置;

11.栅极,沉积在所述绝缘层上;

12.发射锥尖,设置在各绝缘层之间的衬底上;

13.石墨烯,平铺在所述栅极上;

14.栅压电源,一极加在所述衬底上,另一极加在所述栅极上,用于在所述衬底和栅极之间施加不同大小的栅压,进而对所述石墨烯进行可控刻蚀,形成自对准的栅极孔。

15.可选地,所述发射锥尖高度小于所述绝缘层和所述栅极的总高度。

16.可选地,所述绝缘层的材料为以下材料中的任意一者:sio2、sion、al2o3。

17.可选地,所述栅极的材料为以下材料中的任意一者:钼、铌、铬、硅。

18.可选地,所述发射锥尖的材料为以下材料中的任意一者:钼、硅、碳纳米管、金刚石、碳化硅。

19.可选地,所述发射锥尖的曲率半径范围为5nm

‑

20nm。

20.可选地,所述发射锥尖的高度范围为800nm

‑

1.2μm。

21.为实现上述目的,本发明还提供了如下方案:

22.一种自对准石墨烯场发射栅极结构的制备方法,所述自对准石墨烯场发射栅极结构的制备方法包括:

23.选择衬底材料,并制备衬底;

24.在所述衬底上制备发射锥尖及对应发射锥尖的氧化层;所述发射锥尖上设置有掩膜层;

25.通过化学气相沉积或者原子层沉积在所述掩膜层上及所述衬底上制备绝缘层;

26.利用薄膜沉积方法在所述绝缘层上制备栅极;

27.利用湿法腐蚀方法去除氧化层、发射锥尖上的掩膜层、绝缘层和栅极,得到栅极结构;

28.通过湿法转移将石墨烯转移至栅极结构的表面;

29.将栅压电源的一极设置在衬底上,另一极设置在栅极上。

30.可选地,所述在所述衬底上制备发射锥尖及对应发射锥尖的氧化层,具体包括:

31.利用热氧化工艺或薄膜沉积方法在衬底上制备掩膜层,作为后续刻蚀锥尖的掩膜;

32.在掩膜层的表面旋涂一层胶;

33.通过紫外光刻或电子束曝光对胶进行光刻,得到掩膜图形阵列,显影后得到图形区域;

34.通过反应离子刻蚀或者电感耦合等离子体刻蚀工艺对图形区域之外的掩膜层进行刻蚀;

35.先后采用丙酮和异丙醇将胶去除,得到掩膜层图形阵列;

36.对掩膜层图形阵列进行刻蚀,得到初步锥尖;

37.通过热氧化工艺对初步锥尖进行锐化,得到发射锥尖及对应的氧化层。

38.可选地,所述对掩膜层图形阵列进行刻蚀,得到初步锥尖,具体包括:

39.采用反应离子刻蚀或者电感耦合等离子体刻蚀工艺对掩膜层图形阵列进行刻蚀,得到初步锥尖。

40.根据本发明提供的具体实施例,本发明公开了以下技术效果:自对准石墨烯场发射栅极结构包括自下而上的衬底、发射锥尖、绝缘层、栅极及石墨烯;栅压电源的一极加在衬底上,另一极加在栅极上,通过在衬底和栅极之间施加一个很小的栅压,便可在尖端处形成极大的增强电场,使得发射锥尖发射电子。通过改变栅压的大小来改变发射电子的数目,从而对上方石墨烯层进行可控刻蚀,最终形成自对准的栅极孔,大幅降低了栅极的调制电压,并有效提高了电子透过率。

附图说明

41.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

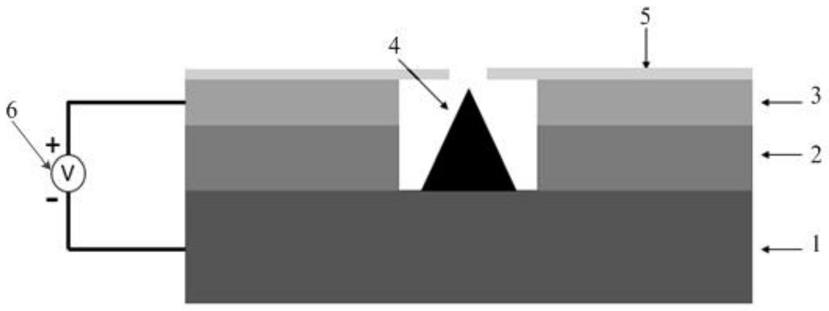

42.图1为本发明自对准石墨烯场发射栅极结构的纵向剖面示意图;

43.图2为本发明自对准石墨烯场发射栅极结构制备方法的流程图;

44.图3为制备掩膜层的纵向剖面示意图;

45.图4为制备掩膜层图形阵列的纵向剖面示意图;

46.图5为制备锥尖的纵向剖面示意图;

47.图6为锐化锥尖的纵向剖面示意图;

48.图7为制备绝缘层的纵向剖面示意图;

49.图8为制备栅极的纵向剖面示意图。

50.图9为去除氧化层、发射锥尖上的掩膜层、绝缘层和栅极的纵向剖面示意图;

51.图10为转移并刻蚀石墨烯后的纵向剖面示意图;

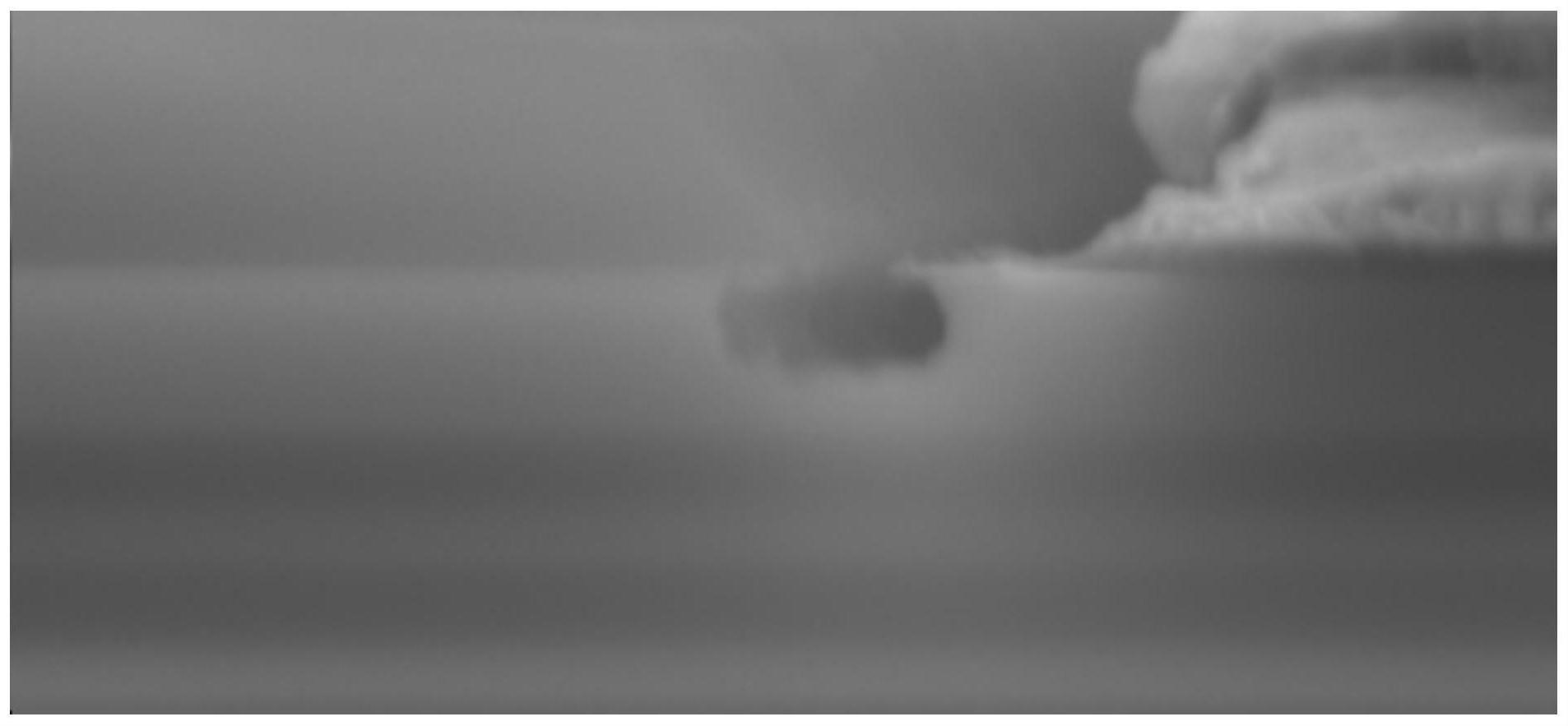

52.图11为发射锥尖具体实例的扫描电子显微镜sem图。

53.符号说明:

54.衬底

‑

1,绝缘层

‑

2,栅极

‑

3,发射锥尖

‑

4,石墨烯

‑

5,栅压电源

‑

6,掩膜层

‑

7,胶

‑

8,初步锥尖

‑

9,氧化层

‑

10。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.本发明的目的是提供一种自对准石墨烯场发射栅极结构,包括自下而上的衬底、发射锥尖、绝缘层、栅极及石墨烯;栅压电源的一极加在衬底上,另一极加在栅极上,通过在衬底和栅极之间施加一个很小的栅压,便可在尖端处形成极大的增强电场,使得发射锥尖发射电子。通过改变栅压的大小来改变发射电子的数目,从而对上方石墨烯层进行可控刻蚀,最终形成自对准的栅极孔,大幅降低了栅极的调制电压,并有效提高了电子透过率。

57.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

58.如图1所示,本发明自对准石墨烯场发射栅极结构包括:衬底1、绝缘层2、栅极3、发射锥尖4、石墨烯5以及栅压电源6。

59.其中,所述绝缘层2沉积在所述衬底1上,且所述绝缘层2在衬底1上间隔设置。所述绝缘层2采用高介电常数的材料。所述绝缘层2的材料为以下材料中的任意一者:sio2、sion、al2o3,但不限于此。所述绝缘层2的厚度范围为800nm

‑

1.2μm。

60.在本实施例中,所述衬底1为硅片,所述衬底1的厚度为500um。

61.所述栅极3沉积在所述绝缘层2上。所述栅极3的材料为以下材料中的任意一者:钼、铌、铬、硅,但不限于此。所述栅极3的厚度范围为200nm

‑

400nm。

62.所述发射锥尖4设置在各绝缘层2之间的衬底1上。所述发射锥尖4的材料为以下材料中的任意一者:钼、硅、碳纳米管、金刚石、碳化硅,但不限于此。所述发射锥尖4的曲率半径范围为5nm

‑

20nm。所述发射锥尖4的高度范围为800nm

‑

1.2μm。

63.在本实施例中,所述发射锥尖4为硅尖。

64.优选地,所述发射尖锥通过刻蚀工艺得到。所述发射锥尖4的高度小于且接近所述

绝缘层2和所述栅极3的总高度。

65.所述石墨烯5平铺在所述栅极3上。

66.所述栅压电源6一极加在所述衬底1上,所述栅压电源6另一极加在所述栅极3上,所述栅压电源6用于在所述衬底1和栅极3之间施加不同大小的栅压,进而对所述石墨烯5进行可控刻蚀,形成自对准的栅极孔。

67.由于发射锥尖4的尖端半径很小,通过在衬底1和栅极3之间施加一个很小的栅压,便可在发射锥尖4的尖端处形成极大的增强电场,使得发射锥尖4发射电子。

68.进一步地,通过改变栅压的大小来改变发射锥尖4处到达石墨烯5的电子数,从而对上方石墨烯5进行可控刻蚀,最终形成自对准的栅极孔,可大幅降低栅极3的调制电压,并有效提高电子透过率。

69.如图2所示,本发明自对准石墨烯场发射栅极结构的制备方法包括:

70.s1:选择衬底材料,并制备衬底1。在本实施例中,衬底1的材料为硅。为了便于加工,将衬底1切成1cm*1cm的方片。

71.s2:在所述衬底1上制备发射锥尖4及对应发射锥尖4的氧化层10。如图3所示,所述发射锥尖4上设置有掩膜层7。具体地,所述发射锥尖4的高度和尖端曲率半径主要由刻蚀参数决定。如气体流量、压强、刻蚀时间、温度。

72.s3:如图7所示,通过化学气相沉积或者原子层沉积在所述掩膜层7上及所述衬底1上制备绝缘层2。在本实施例中,所述绝缘层2的材料为sio2。

73.s4:如图8所示,利用薄膜沉积方法在所述绝缘层2上制备栅极3。具体地,可利用电子束蒸镀、磁控溅射或化学气相沉积工艺在绝缘层2上制备栅极3。在本实施例中,栅极3的材料为铌nb。

74.为了与发射锥尖4的高度相匹配,sio2绝缘层的厚度为800nm

‑

1.2μm,栅极nb的厚度为200nm

‑

400nm。

75.s5:如图9所示,利用湿法腐蚀方法去除氧化层10、发射锥尖4上的掩膜层7、绝缘层2和栅极3,得到栅极结构。具体地,可利用氢氟酸或者氢氟酸的缓冲溶液去除绝缘层2和栅极3。

76.如图11所示为发射锥尖的具体实例sem图,在本实施例中,利用氢氟酸的缓冲溶液boe腐蚀掩膜层,得到spindt型发射锥尖阵列结构。为防止绝缘层被过度腐蚀,需精确控制腐蚀时间。

77.s6:如图10所示,通过湿法转移将石墨烯5转移至栅极3结构的表面。

78.s7:将栅压电源6的一极设置在衬底1上,另一极设置在栅极3上。

79.优选地,所述绝缘层2和所述栅极3制备的厚度要与发射锥尖4的高度相匹配。即绝缘层2和栅极3的厚度之和要大于或等于发射锥尖4的高度,以便于石墨烯5的转移。

80.进一步地,s2:在所述衬底1上制备发射锥尖4及对应发射锥尖4的氧化层10,具体包括:

81.s21:利用热氧化工艺或薄膜沉积方法在衬底1上制备掩膜层,作为后续刻蚀锥尖的掩膜。具体地,可利用磁控溅射、电子束蒸镀、原子层沉积、分子束外延或化学气相沉积工艺制备掩膜层7。所述掩膜层7的材料为sio2或sin,但不限于此。所述掩膜层7的厚度范围为50nm

‑

1um,在本实施例中为300nm。

82.s22:如图4的(a)部分所示,在掩膜层的表面旋涂一层胶8。具体地,在掩膜层的表面旋涂一层光刻胶或电子束胶。

83.s23:如图4的(b)部分所示,通过紫外光刻或电子束曝光对胶8进行光刻,得到掩膜图形阵列,显影后得到图形区域。在本实施例中,采用紫外光刻制备掩膜图形阵列时采用的胶为sun

‑

9i,采用电子束曝光制备掩膜图形阵列时采用的胶为hsq,但不仅限于这两种胶。

84.s24:如图4的(c)部分所示,通过反应离子刻蚀或者电感耦合等离子体刻蚀工艺对图形区域之外的掩膜层进行刻蚀。

85.s25:如图4的(d)部分所示,先后采用丙酮和异丙醇将胶8去除,得到掩膜层图形阵列。具体地,所述掩膜层7图形阵列呈周期性排列,可为正方形或圆形,直径或边长为1.5um,间隔为10um。

86.s26:如图5所示,对掩膜层图形阵列进行刻蚀,得到初步锥尖9。具体地,采用反应离子刻蚀或者电感耦合等离子体刻蚀工艺对掩膜层图形阵列进行刻蚀,得到初步锥尖9。具体地,锥尖的高度和曲率半径由刻蚀参数决定。如气体流量、压强、刻蚀时间、温度。

87.s27:如图6所示,通过热氧化工艺对初步锥尖9进行锐化,得到发射锥尖4及对应的氧化层10。所述发射锥尖4的半径在5

‑

20nm之间。

88.进一步地,采用热氧化工艺对初步锥尖9进行锐化时,对应发射锥尖4形成氧化层10。氧化层10的厚度由热氧化温度和氧化时间决定,氧化层10的厚度范围为100nm

‑

200nm。在本实施例中,氧化层10的厚度范围为50nm

‑

1um。

89.相对于现有技术,本发明自对准石墨烯场发射栅极结构的制备方法与上述自对准石墨烯场发射栅极结构的有益效果相同,在此不再赘述。

90.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

91.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。