1.本发明属于灌封胶技术领域,尤其涉及一种有机硅电子灌封胶及其制备方法。

背景技术:

2.近年来,随着我国对清洁能源需求的不断增加,光伏产业受到越来越多的关注。在全球范围内,光伏已经成为最受欢迎的可再生能源之一,市场潜力巨大。光伏接线盒是太阳能光伏组件的一个重要部件,用于实现光伏组件与外部电源组件的互联,将光伏组件的功率输出到外部。太阳能光伏组件接线盒往往需要进行灌封,起到对配件进行固定及防水、防尘和防漏电等作用,以对敏感电路和电子元器件等进行长期有效的保护,并消除热压力和机械压力对电子线路和敏感器件的不良影响。且光伏接线盒长期暴露于空气中,会有各种不利因素,如水,水蒸气,灰尘的进入会腐蚀组件,冰雹等的外力引起的机械损坏等,都让内部组件的灌封和封装成为了必须的保护措施,也让这一环节成为了必须的保护措施;同时也保证了电池长久的高效率工作。

3.有机硅双组分缩合型灌封胶由于粘接性能优异,成本较低,不存在催化剂中毒问题在有机硅灌封领域有着广大的应用前景。用作光伏组件接线盒的灌封胶应该低粘度、流动性好、耐高低温、耐候、较高导热率。接线盒作为光伏组件的附件,重量是越轻越好,有利于器件的小型化和轻量化。流动性好的灌封胶易于填充盒内细小的缝隙和不规则的部位,配合良好的粘接性可以起到更好的防水防潮作用。

4.但是有机硅双组分缩合型灌封胶固化后有明显的收缩,目前市场上的缩合型灌封胶体积收缩率大都在8%-10%,混合后粘度在(3000-6000)cp,灌封后容易留下空隙,导致绝缘、隔绝水汽等功能下降。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种有机硅电子灌封胶及其制备方法,该灌封胶具有极低体积收缩率。

6.本发明提供了一种有机硅电子灌封胶,以重量份数计,包括质量比为5:0.8~1.2的a组合和b组分:

7.所述a组分包括201甲基硅油50~100份、107硅油50~100份、补强剂20~60份、防沉降剂0.1~1份、镀铝中空玻璃微珠10~60份,交联剂0.5~5份和偶联剂a1.0~10.0份;

8.所述b组分包括201甲基硅油50~100份、有机硅低聚物预处理的中空玻璃微珠10~60份、偶联剂b1.0~5.0份和催化剂0.1~3.0份。

9.在本发明中,所述镀铝中空玻璃微珠采用的中空玻璃微珠的真密度0.12~0.70g/cm3,粒径5~100μm。中空玻璃微珠的密度较低,进而获得的灌封胶的密度也较低,优选在0.8g/ml以下。

10.在本发明中,所述有机硅低聚物预处理的中空玻璃微珠采用的有机硅低聚物选自ygd-305和/或防水剂3#。有机硅低聚物预处理的中空玻璃微珠配合气相二氧化硅能够有效

防止微珠的上浮。

11.在本发明中,所述201甲基硅油在25℃下的粘度不高于350cps。

12.在本发明中,所述107硅油在25℃的粘度不高于500cps。

13.在本发明中,所述补强剂为纳米活性碳酸钙;

14.所述防沉降剂为气相二氧化硅;

15.所述交联剂选自酮肟型交联剂;

16.所述偶联剂选自环氧基硅烷偶联剂和/或氨基硅烷偶联剂;

17.所述催化剂选自二月桂酸二丁基锡、二醋酸二辛基锡、辛酸亚锡、二有机锡双(β-二酮酯)、螯合锡、新癸酸铋、月桂酸铋、异辛酸铋和环烷酸铋中的一种或多种。

18.在本发明中,所述交联剂选自甲基三丁酮肟基硅烷;

19.所述偶联剂a选自1,2-双三甲氧基硅基乙烷、双-γ-三甲氧基硅丙基-胺和乙烯基三甲氧基硅烷中的一种或多种;

20.所述偶联剂b选自3-缩水甘油醚氧丙基三甲氧基硅烷和/或双-γ-三甲氧基硅丙基-胺。

21.具体实施例中,偶联剂a为质量比1:0.5:0.5的1,2-双三甲氧基硅基乙烷、双-γ-三甲氧基硅丙基-胺和乙烯基三甲氧基硅烷的混合物;

22.所述偶联剂b为质量比1:1的3-缩水甘油醚氧丙基三甲氧基硅烷和双-γ-三甲氧基硅丙基-胺的混合物。

23.本发明提供了一种上述技术方案所述有机硅电子灌封胶的制备方法,包括以下步骤:

24.将水洗烘干的中空玻璃微珠表面镀铝,得到镀铝中空玻璃微珠;

25.在真空度≤-0.095mpa下,将201甲基硅油、107羟基硅油和补强剂混合,然后加入防沉降剂,再加入镀铝中空玻璃微珠搅拌,最后加入交联剂和偶联剂a,得到a组分;

26.将水洗烘干的中空玻璃微珠和有机硅低聚物溶液混合,得到有机硅低聚物预处理的中空玻璃微珠;

27.在真空度≤-0.095mpa下,将201甲基硅油、有机硅低聚物预处理的中空玻璃微珠、偶联剂b和催化剂混合,得到b组分;

28.将所述a组分和b组分混合,得到有机硅电子灌封胶。

29.在本发明中,所述混合均在搅拌条件下进行。

30.本发明将水洗烘干的中空玻璃微珠表面镀铝,得到镀铝中空玻璃微珠。所述中空玻璃微珠的真密度0.12~0.70g/cm3,粒径5~100μm。本发明优选将中空玻璃微珠在80~100℃下搅拌30~50min,过滤,在100~110℃下烘干,镀铝,得到镀铝中空玻璃微珠。镀铝的厚度为12~20μm。

31.本发明将201甲基硅油、107羟基硅油和补强剂在40~50hz的转速下搅拌混合20~40min。加入防沉降剂后以40~50hz的转速搅拌混合25~45min;再加入镀铝中空玻璃微珠后以15~25hz的转速搅拌混合15~25min;最后加入交联剂和偶联剂a后以15~25hz的转速搅拌混合15~25min。本发明优选充入氮气出胶至包装瓶,得到a组分。

32.在本发明中,所述有机硅低聚物溶液优选按照有机硅低聚物和乙醇以1:9的质量比混合制得。本发明将水洗烘干的中空玻璃微珠和有机硅低聚物溶液混合搅拌20~30min,

加热至50~60℃,继续搅拌20~30min,然后在50~70℃下烘干,过筛备用。

33.本发明优选将201甲基硅油和有机硅低聚物预处理的中空玻璃微珠在15~25hz的转速下搅拌混合20~40min;再加入偶联剂b,以15~25hz的转速下搅拌混合10~25min;最后加入催化剂,以15~25hz的转速下搅拌混合5~15min。

34.本发明将所述a组分和b组分以质量比5:0.8~1.2混合,优选质量比为5:1,得到有机硅电子灌封胶。

35.本发明提供了一种有机硅电子灌封胶,以重量份数计,包括质量比为5:0.8~1.2的a组合和b组分:所述a组分包括201甲基硅油50~100份、107硅油50~100份、补强剂20~60份、防沉降剂0.1~1份、镀铝中空玻璃微珠10~60份,交联剂0.5~5份和偶联剂a1.0~10.0份;所述b组分包括201甲基硅油50~100份、有机硅低聚物预处理的中空玻璃微珠10~60份、偶联剂b1.0~5.0份和催化剂0.1~3.0份。本发明通过在灌封胶中引入镀铝中空玻璃微珠和有机硅低聚物预处理的中空玻璃微珠,使其具有较低的体积收缩率;降低体系粘度,具有优异流动性;还增强了导热性。

具体实施方式

36.为了进一步说明本发明,下面结合实施例对本发明提供的一种有机硅电子灌封胶及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

37.实施例1

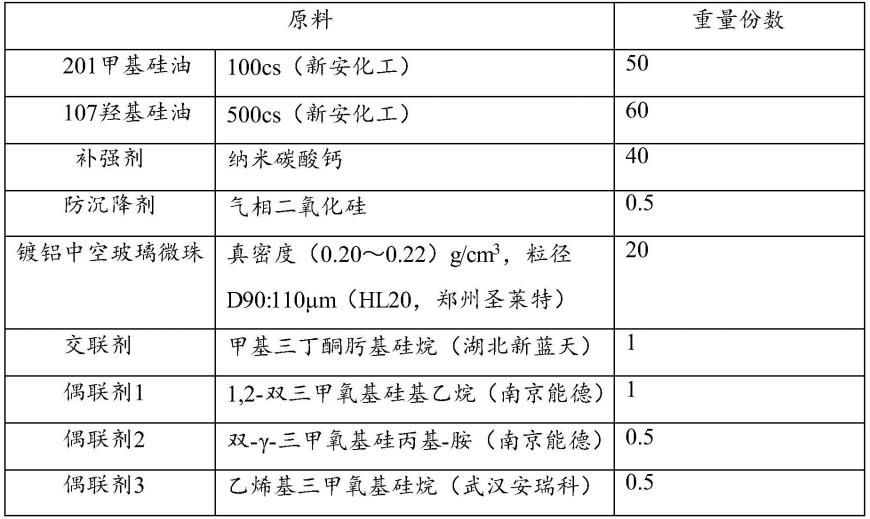

38.a组分包括以下重量份数的原料:

39.表1实施例1中a组分的原料

[0040][0041]

b组分包括以下重量份数的原料混合而成:

[0042]

表2实施例1中b组分的原料

[0043][0044]

a组分制备方法:

[0045]

(1)中空玻璃微珠表面处理:

①

将微珠在90℃热水中搅拌40min,过滤,在105℃下烘干。

②

微珠表面镀铝,铝层厚度约15μm。

[0046]

(2)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油、107羟基硅油和碳酸钙,真空度≤-0.095mpa时以50hz的转速搅拌混合30min;

[0047]

(3)再加入防沉降剂气相二氧化硅,真空度≤-0.095mpa时以50hz的转速搅拌混合25min;

[0048]

(4)再加入表面镀铝的中空玻璃微珠,真空度≤-0.095mpa时以25hz的转速搅拌混合15min;

[0049]

(5)加入交联剂和偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合15min;

[0050]

(6)充入氮气出胶至包装瓶,即完成a组分的制备。

[0051]

b组分制备方法:

[0052]

(1)中空玻璃微珠表面处理:

①

将微珠在95℃热水中搅拌40min,过滤,在105℃下烘干。

②

配制处理剂:有机硅低聚物ygd-305与乙醇以质量比10:90配制成溶液。

③

向搅拌釜内加入处理剂和水洗烘干的微珠,质量比为50:10,搅拌20min,加热至55℃,继续搅拌20min。

④

将处理好的微珠在60℃下烘干,过筛备用。

[0053]

(2)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油和经表面处理的中空玻璃微珠,真空度≤-0.095mpa时以20hz的转速搅拌混合20min;

[0054]

(3)再加入偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合10min;

[0055]

(4)再加入催化剂,真空度≤-0.095mpa时以20hz的转速搅拌混合5min;

[0056]

充入氮气出胶至包装瓶,即完成b组分的制备。

[0057]

将a组分和b组分按照质量比5:1混合,得到有机硅电子灌封胶。

[0058]

实施例2

[0059]

a组分包括以下重量份数的原料:

[0060]

表3实施例2中a组分的原料

[0061][0062]

b组分包括以下重量份数的原料混合而成:

[0063]

表4实施例2中b组分的原料

[0064][0065][0066]

a组分制备方法:

[0067]

(2)中空玻璃微珠表面处理:

①

将微珠在90℃热水中搅拌40min,过滤,在105℃下烘干。

②

微珠表面镀铝,铝层厚度约15μm。

[0068]

(2)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油、107羟基硅油和碳酸钙,真空度≤-0.095mpa时以50hz的转速搅拌混合30min;

[0069]

(3)再加入防沉降剂气相二氧化硅,真空度≤-0.095mpa时以50hz的转速搅拌混合25min;

[0070]

(4)再加入表面镀铝的中空玻璃微珠,真空度≤-0.095mpa时以25hz的转速搅拌混合15min;

[0071]

(5)加入交联剂和偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合15min;

[0072]

(6)充入氮气出胶至包装瓶,即完成a组分的制备。

[0073]

b组分制备方法:

[0074]

(5)中空玻璃微珠表面处理:

①

将微珠在95℃热水中搅拌40min,过滤,在105℃下烘干。

②

配制处理剂:防水剂3#与乙醇以质量比10:90配制成溶液。

③

向搅拌釜内加入处理剂和水洗烘干的微珠,比例为50:10,搅拌20min,加热至55℃,继续搅拌20min。

④

将处理好的微珠在60℃下烘干,过筛备用。

[0075]

(6)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油和经表面处理的中空玻璃微珠,真空度≤-0.095mpa时以20hz的转速搅拌混合20min;

[0076]

(7)再加入偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合10min;

[0077]

(8)再加入催化剂,真空度≤-0.095mpa时以20hz的转速搅拌混合5min;

[0078]

充入氮气出胶至包装瓶,即完成b组分的制备。

[0079]

将a组分和b组分按照质量比5:1混合,得到有机硅电子灌封胶。

[0080]

实施例3

[0081]

a组分包括以下重量份数的原料:

[0082]

表5实施例3中a组分的原料

[0083][0084]

b组分包括以下重量份数的原料:

[0085]

表6实施例3中a组分的原料

[0086][0087]

a组分制备方法:

[0088]

(3)中空玻璃微珠表面处理:

①

将微珠在90℃热水中搅拌40min,过滤,在105℃下烘干。

②

微珠表面镀铝,铝层厚度约15μm。

[0089]

(2)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油、107羟基硅油和碳酸钙,真空度≤-0.095mpa时以50hz的转速搅拌混合30min;

[0090]

(3)再加入防沉降剂气相二氧化硅,真空度≤-0.095mpa时以50hz的转速搅拌混合25min;

[0091]

(4)再加入表面镀铝的中空玻璃微珠,真空度≤-0.095mpa时以25hz的转速搅拌混合15min;

[0092]

(5)加入交联剂和偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合15min;

[0093]

(6)充入氮气出胶至包装瓶,即完成a组分的制备。

[0094]

b组分制备方法:

[0095]

(9)中空玻璃微珠表面处理:

①

将微珠在95℃热水中搅拌40min,过滤,在105℃下烘干。

②

配制处理剂:有机硅低聚物ygd-305与乙醇以质量比10:90配制成溶液。

③

向搅拌釜内加入处理剂和水洗烘干的微珠,比例为50:10,搅拌20min,加热至55℃,继续搅拌20min。

④

将处理好的微珠在60℃下烘干,过筛备用。

[0096]

(10)按照上述比例称取各原料,在室温下向双行星搅拌机加入201甲基硅油和经表面处理的中空玻璃微珠,真空度≤-0.095mpa时以20hz的转速搅拌混合20min;

[0097]

(11)再加入偶联剂,真空度≤-0.095mpa时以20hz的转速搅拌混合10min;

[0098]

(12)再加入催化剂,真空度≤-0.095mpa时以20hz的转速搅拌混合5min;

[0099]

充入氮气出胶至包装瓶,即完成b组分的制备。

[0100]

将a组分和b组分按照质量比5:1混合,得到有机硅电子灌封胶。

[0101]

对比例1

[0102]

a组分包括以下重量份数的原料:

[0103]

表7对比例1中a组分的原料

[0104][0105][0106]

b组分包括以下重量份的原料:

[0107]

表8对比例1中b组分的原料

[0108][0109]

a组分和b组分的制备工艺同实施例3相比,只是去掉加微珠的步骤。

[0110]

本发明对实施例和对比例制备的灌封胶进行性能测试,测试方法为:

[0111]

1、密度:试样及密度杯在标准试验条件下放置4h以上,用酒精将容积v的密度杯清洗并干燥后测定其质量为m0,将试样装满密度杯,在真空干燥器中除去样品中的气泡,将盖子盖紧,保持溢流口开启,用酒精擦去溢出物后测定其质量为m1,质量精确至0.001g。密度ρ按下式计算:

[0112]

ρ=(m

1-m0)/v

[0113]

式中:ρ——试样密度,g/cm3;

[0114]

m0——空重量杯的质量,g;

[0115]

m1——装满试样的重量杯质量,g;

[0116]

v——密度杯容量,37或50,cm3或ml。

[0117]

2、体积收缩率:塑料容器体积的测试:用电子称称量塑料容器的重量记为m1。(23

±

2)℃蒸馏水倒入塑料容器中,注满后待容器内气泡完全消除后,用刮刀沿容器口刮平,称量此时容器的重量记为m2。塑料容器的体积v1为:v1=m

2-m1。灌胶体积的测试:将已测体积的塑料容器内的蒸馏水倒掉,并用吸水纸擦干。将按比例混合好并经过真空脱泡的灌封胶缓慢倒入塑料容器(注意不能带入空气),注满后立即用刮刀沿容器口刮平,然后放置固化。将

固化7天后的样品完整取出容器,用比重仪称量其在空气中的重量记为m3。再用比重仪称量样品在水中的重量记为m4。固化后的灌封胶样品的体积v2为:v2=m

3-m4。收缩率=(v

1-v2)/v1。

[0118]

3、粘度:预估待测液体粘度,选择相应的转子和转速,将转子浸入液体内部,转子应处于液体中心,切不可与烧杯壁相接触,液面位于转子上的刻度线中间,待测液体内无气泡。调整粘度计水平位置,使气泡位于圆圈中。按“测量”按钮,开始测量,待数值稳定即为该液体粘度值,结果单位以cp表示。对于ab混合后的粘度,应在两组分混合结束后(30s内)立即测试,读取前20s内相对稳定数值作为ab混合后的粘度值。

[0119]

4、流动性:3ml灌封胶流平直径达到50mm所用时间。

[0120]

5、粘接性能:将线盒分别打在玻璃板上,内部灌胶后合盖固化7天,7天后开盖,线缆处使用镊子拆胶,观察硅胶与线缆的粘结情况。

[0121]

6、导热系数:按gb/t 10297标准规定的方法进行。

[0122]

结果见表9:

[0123]

表9实施例和对比例制备的灌封胶的性能测试结果

[0124][0125]

由以上实施例可知,本发明提供的灌封胶中a组分和b组分通过引入两种特殊处理的中空玻璃微珠,采用合适的配比,制成的缩合型有机硅灌封胶体积收缩率在1%以下,体系粘度在(1000-3000)cp,同时兼顾了导热性,并且灌封胶的密度可降至0.8g/ml。

[0126]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。