1.本发明属于钢结构防腐技术领域,具体涉及一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆及其制备方法和应用。

背景技术:

2.溶剂型双组份环氧涂料具有良好的耐蚀性,然而传统环氧树脂涂料多以溶剂型为主,有机溶剂添加量较多,甚至达到了80%(体积分数)。挥发性的有机溶剂(voc)不参与成膜,在涂层干燥后会从漆膜中逸出,不仅对大气造成污染也会对人体产生严重危害。由于环保要求日趋严格,水性环氧涂料取代溶剂型环氧涂料已是发展的必然趋势。由于成膜机理的不同,与溶剂型涂料相比,水性防腐涂料难以形成组成高度均一、结构高度完整的高质量涂层,其成膜性、耐磨蚀性能不好;水性防腐涂料中残留的水性基团使其对水、氧气等腐蚀介质的屏蔽能力差;因水的表面张力大,水性涂层难以达到对颜填料的高度浸润和分散,因此改善水性涂料的防腐性已成为环保涂料发展中的重点。

3.目前的水性涂料体系主要有底漆、中间漆和面漆组成。底漆主要起电化学保护作用,当涂层破坏后与电解质接触形成原电池,可有效地阻止破坏部位迅速腐蚀导致涂层失效。中间漆的主要作用是阻隔作用,面漆的主要作用增加涂层耐候性。中间漆一般为环氧云铁中间漆。云母氧化铁是二维片层结构,在涂层中可有效增加水汽和氧离子渗透距离。因此中间漆的厚度越厚,其防腐性能越好,但是过厚的膜厚会造成成本的增加和资源浪费,因此亟需提升中间漆的阻隔渗透性能,减少其用量。

4.石墨烯作为二维的纳米材料,具有极大的比表面积、导电性等,石墨烯的片层结构层层叠加、上下交错排列,在涂层中能够形成几十到上百的致密的物理阻隔层,大大提高涂层的抗渗透性。同时石墨烯的自身的静电吸附作用可与颜填料离子吸附牢固提高水性涂料的防沉降性能,为改善水性涂料的致密性、阻隔性、机械性能以及防腐性能带来新的改进途径。

5.虽然近年来有一些专利和文献公开了石墨烯改性水性环氧树脂及其制备工艺,但为了提高石墨烯的分散性,目前的制备工艺较为复杂,采用了大量的酸、碱或有毒试剂。目前常用的方法是通过加入石墨烯分散液的方法制备水性防腐蚀涂层,但石墨烯容易团聚,均匀的分散在水性涂料中难以实现。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明目的在于设计提供一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆及其制备方法和应用。本发明将石墨烯与硅溶胶结合制备石墨烯硅溶胶,并使其与水性环氧树脂均匀混合,解决了石墨烯在水性环氧树脂中分散难的问题。本发明一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆将有机/无机杂化石墨烯硅溶胶应用于环氧树脂基涂料的改性,石墨烯的自身的静电吸附作用可与颜填料离

子吸附牢固提高水性涂料的防沉降性能;另一方面石墨烯硅溶胶在水性涂料中分散性好,提高了成膜的均匀性,石墨烯的大片层结构大幅度提高了环氧云铁中间漆的附着力及耐蚀性,具有良好的应用前景。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆,其特征在于所述石墨烯水性环氧云铁中间漆包括a组分和b组分;

9.所述a组分包括以下质量百分比原料:水性环氧乳液60~80%,乙二醇单丁醚4%,余量有机/无机杂化石墨烯硅溶胶;

10.所述b组分包括以下质量百分比原料:环氧固化剂25~27%,防锈颜填料30~32%,灰色云母氧化铁15~20%,分散剂1~2%,消泡剂0.5-1.0%,防沉剂0.8~1.2%,增稠剂3~3.5%,流平剂0.4%,乙二醇丁醚乙酸酯2%,乙二醇单丁醚2%,余量为去离子水。

11.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆,其特征在于所述a组分与b组分的质量比为1:0.4~0.5,所述水性环氧乳液包括beckopox ep 384w/53wamp。

12.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆,其特征在于所述有机/无机杂化石墨烯硅溶胶包括x组分和y组分;

13.所述x组分包括:异丙醇,正硅酸乙酯,硅烷偶联剂,氧化石墨烯,所述异丙醇:正硅酸乙酯teos:硅烷偶联剂:氧化石墨烯的添加比例为2~10ml:2~20ml:3~30ml:0.1~1mg,优选添加比例为8ml:10ml:10ml:0.5mg;

14.所述y组分包括:去离子水,异丙醇,所述去离子水和异丙醇的体积比为1:7。

15.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆,其特征在于所述环氧固化剂包括beckopox eh 616w/67wa;

16.所述防锈颜填料包括钛白粉,滑石粉,沉淀硫酸钡中的一种或多种的混合物;

17.所述灰色云母氧化铁的目数为300~500目;

18.所述分散剂包括zetasperse 3800;

19.所述消泡剂包括tego aierx901w、tego foamex 845中的一种或多种的混合物;

20.所述防沉剂包括气相二氧化硅、有机膨润土中的一种或多种的混合物;

21.所述增稠剂为3060与水体积比1:1的混合液;

22.所述流平剂包括af3251、af3588中的一种或多种的混合物。

23.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆,其特征在于所述石墨烯水性环氧云铁中间漆的成膜厚度为100~160μm。

24.任一所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆的制备方法,其特征在于包括以下步骤:制备a组分和b组分,并按照a组分和b组分质量比1:0.4~0.5混合均匀,获得有机/无机杂化改性的石墨烯水性环氧云铁中间漆;

25.所述a组分中含有有机/无机杂化石墨烯硅溶胶。

26.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆的制备方法,其特征在于所述a组分的制备方法包括以下步骤:

27.(1)称取水性环氧乳液,在400~600转/分钟的转速下搅拌的同时加入乙二醇单丁醚,继续搅拌15~25min;

28.(1)加入有机/无机杂化石墨烯硅溶胶在400~600转/分钟的转速下搅拌15~

25min后,过滤,获得a组分;

29.所述a组分中原料的质量百分比为:水性环氧乳液60~80%,乙二醇单丁醚4%,余量有机/无机杂化石墨烯硅溶胶。

30.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆的制备方法,其特征在于所述有机/无机杂化石墨烯硅溶胶的制备方法包括:

31.(a)称取氧化石墨烯加入到硅烷偶联剂中,进行超声处理,以5000rpm~10000rpm的转速分散20~120分钟,获得硅烷改性氧化石墨烯分散液;

32.所述氧化石墨烯的比表面积为100~200m2/g,含-oh的比例小于5%,粒径0.5~5μm;

33.(b)称取异丙醇和正硅酸乙酯(teos),加入上述步骤(a)获得的硅烷改性氧化石墨烯分散液中,搅拌3~5min混合均匀,调节ph至9~10,得到x组分;

34.(c)称取去离子水与异丙醇均匀混合,获得y组分,将y组分以0.3~0.7ml/h的滴加速率加入x组分中获得混合液;

35.(d)将上述步骤(c)获得的混合液置于带磁力搅拌的25~35℃恒温水浴锅中低速搅拌2h充分水解,升温至65~75℃后正硅酸乙酯(teos)与硅烷改性石墨烯分散液发生缩聚反应5~7h,生成有机/无机杂化石墨烯硅溶胶。

36.所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆的制备方法,其特征在于所述b组分的制备方法包括以下步骤:

37.(

ⅰ

)称取环氧固化剂,在400~600转/分钟的转速下依次加入去离子水、防锈颜填料、云母氧化铁、增稠剂、消泡剂、流平剂、防沉剂,继续搅拌15~25min;

38.(

ⅱ

)加入乙二醇单丁醚及乙二醇丁醚乙酸酯,并以400~600转/分钟的转速搅拌均匀后,过滤,获得b组分。

39.任一所述的一种有机/无机杂化改性的石墨烯水性环氧云铁中间漆与底漆和面漆搭配,在作为环保涂料中的应用。

40.与现有技术相比,本发明具有以下有益效果:

41.1.本发明创新性的将石墨烯制备成石墨烯硅溶胶,实现石墨烯在环氧树脂中的良好分散性,大幅度提高涂层的屏蔽性能,实现涂层的长效耐蚀性,涂层的附着力≥5mpa、耐中性盐雾性能达到1000小时以上、耐5%h2so4溶液浸泡达到168小时。石墨烯的自身的静电吸附作用可与颜填料离子吸附牢固提高水性涂料的防沉降性能。

42.2.本发明将石墨烯进行硅烷改性后,与teos聚合制成石墨烯硅溶胶,其聚合物链中具有丰富的锚固基团,可通过与颜填料如云母氧化铁,钛白粉等的静电作用吸附牢固,提高水性涂料的防沉降性能。

附图说明

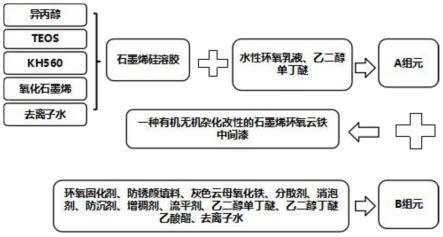

43.图1为本发明方法制备流程图。

具体实施方式

44.以下将结合实施例和附图对本发明作进一步说明。

45.实施例1:制备有机无机杂化改性石墨烯水性环氧云铁中间漆

46.第一步:制备有机无机杂化石墨烯硅溶胶

47.x组分包括:异丙醇(8ml) 正硅酸乙酯teos(10ml) 硅烷偶联剂kh-560(10ml) 氧化石墨烯(0.5mg);

48.y组分包括:去离子水(1ml) 异丙醇(7ml)。

49.(1)将比表面积为100~200m2/g,含-oh的比例小于5%,粒径0.5~5μm的氧化石墨烯0.5mg加入10ml硅烷偶联剂kh560中,循环超声分散30分钟制备硅烷改性石墨烯分散液;

50.(2)将8ml异丙醇及10mlteos加入硅烷改性石墨烯分散液中,室温搅拌3~5min,使其混合均匀,加入naoh调节溶液ph值至ph9~10,得到x组分;

51.(3)将1ml去离子水与7ml异丙醇均匀混合制备y组分;随后将y组分以0.5ml/h的滴加速率加入x组分;

52.(4)将混合溶液置于带磁力搅拌的水浴锅中低速搅拌2h,水浴温度为30℃,使teos及kh-560充分水解;随后将溶液加热至70℃,进行加热反应6h,加热时,teos与硅烷改性石墨烯分散液发生缩聚反应,生成有机无机杂化石墨烯硅溶胶。

53.第二步:制备a组元

54.按照质量份数准备下述原材料:水性环氧树脂80%,乙二醇单丁醚4%,16%有机无机杂化石墨烯硅溶胶,将准备好的原材料按照下述步骤加入反应釜制备:

55.(1)加入水性环氧树脂;

56.(2)在400转/分钟搅拌状态下依次加入有机无机杂化石墨烯硅溶胶及乙二醇单丁醚,继续搅拌15分钟;

57.(3)过滤。

58.第三步:制备b组元

59.按照质量份数准备下述原材料:环氧固化剂26%,防锈颜填料30%,灰色云母氧化铁17.5%,分散剂2%,消泡剂1.0%,防沉剂1.2%,增稠剂3%,流平剂0.4%,乙二醇丁醚乙酸酯2%,乙二醇单丁醚2%,去离子水14.9%。将准备好的原材料按照下述步骤加入反应釜制备:

60.(1)加入水性环氧固化剂;

61.(2)在400转/分钟搅拌状态下依次加入去离子水、分散剂、消泡剂、防沉剂、增稠剂、流平剂,搅拌均匀后转速升至1500转/分钟,分散20分钟;

62.(3)将转速降至300转/分钟,加入防锈颜填料及325目灰色云母氧化铁,转速升至1000转/分钟分散20分钟;

63.(4)将转速降至500转/分钟,加入乙二醇丁醚乙酸酯及乙二醇单丁醚搅拌10分钟;

64.(5)过滤。

65.第四步:混合与喷涂

66.将a组分和b组分按照质量比1:0.46混合,搅拌15分钟,按常规方法喷涂。本发明方法制备流程图如图1所示。

67.实施例2:制备有机无机杂化改性石墨烯水性环氧云铁中间漆

68.第一步:制备有机无机杂化石墨烯硅溶胶

69.x组分包括:异丙醇(8ml) 正硅酸乙酯teos(10ml) 硅烷偶联剂kh-560(10ml) 氧化石墨烯(0.5mg);

70.y组分包括:去离子水(1ml) 异丙醇(7ml)

71.(1)将比表面积为100~200m2/g,含-oh的比例小于5%,粒径0.5~5μm的氧化石墨烯0.5mg加入10ml硅烷偶联剂kh560中,循环超声分散30分钟制备硅烷改性石墨烯分散液;

72.(2)将8ml异丙醇及10ml teos加入硅烷改性石墨烯分散液中,室温搅拌3~5min,使其混合均匀,加入naoh调节溶液ph值至ph9~10,得到x组分;

73.(3)将1ml去离子水与7ml异丙醇均匀混合制备y组分;随后将y组分以0.5ml/h的滴加速率加入x组分;

74.(4)将混合溶液置于带磁力搅拌的水浴锅中低速搅拌2h,水浴温度为30℃,使teos及kh-560充分水解;

75.随后将溶液加热至70℃,进行加热反应6h,加热时,teos与硅烷改性石墨烯分散液发生缩聚反应,生成有机无机杂化石墨烯硅溶胶。

76.第二步:制备a组元

77.按照质量份数准备下述原材料:水性环氧树脂60%,乙二醇单丁醚4%,36%有机无机杂化石墨烯硅溶胶,将准备好的原材料按照下述步骤加入反应釜制备:

78.(1)加入水性环氧树脂;

79.(2)在400转/分钟搅拌状态下依次加入有机无机杂化石墨烯硅溶胶及乙二醇单丁醚,继续搅拌15分钟;

80.(3)过滤。

81.第三步:制备b组元

82.按照质量份数准备下述原材料:环氧固化剂26%,防锈颜填料30%,灰色云母氧化铁17.5%,分散剂2%,消泡剂1.0%,防沉剂1.2%,增稠剂3%,流平剂0.4%,乙二醇丁醚乙酸酯2%,乙二醇单丁醚2%,去离子水14.9%。将准备好的原材料按照下述步骤加入反应釜制备:

83.(1)加入水性环氧固化剂;

84.(2)在400转/分钟搅拌状态下依次加入去离子水、分散剂、消泡剂、防沉剂、增稠剂、流平剂,搅拌均匀后转速升至1500转/分钟,分散20分钟;

85.(3)将转速降至300转/分钟,加入防锈颜填料及325目灰色云母氧化铁,转速升至1000转/分钟分散20分钟;

86.(4)将转速降至500转/分钟,加入乙二醇丁醚乙酸酯及乙二醇单丁醚搅拌10分钟;

87.(5)过滤。

88.第四步:混合与喷涂

89.将a组分和b组分按照质量比1:0.4混合,搅拌15分钟,按常规方法喷涂。

90.实施例3:制备有机无机杂化改性石墨烯水性环氧云铁中间漆

91.第一步:制备有机无机杂化石墨烯硅溶胶

92.x组分包括:异丙醇(8ml) 正硅酸乙酯teos(10ml) 硅烷偶联剂kh-560(10ml) 氧化石墨烯(0.5mg);

93.y组分包括:去离子水(1ml) 异丙醇(7ml)

94.(1)将比表面积为100~200m2/g,含-oh的比例小于5%,粒径0.5~5μm的氧化石墨烯0.5mg加入10ml硅烷偶联剂kh560中,循环超声分散30分钟制备硅烷改性石墨烯分散液;

95.(2)将8ml异丙醇及10mlteos加入硅烷改性石墨烯分散液中,室温搅拌3~5min,使其混合均匀,加入naoh调节溶液ph值至ph9~10,得到x组分;

96.(3)将1ml去离子水与7ml异丙醇均匀混合制备y组分;随后将y组分以0.5ml/h的滴加速率加入x组分;

97.(4)将混合溶液置于带磁力搅拌的水浴锅中低速搅拌2h,水浴温度为30℃,使teos及kh-560充分水解;

98.随后将溶液加热至70℃,进行加热反应6h,加热时,teos与硅烷改性石墨烯分散液发生缩聚反应,生成有机无机杂化石墨烯硅溶胶。

99.第二步:制备a组元

100.按照质量份数准备下述原材料:水性环氧树脂80%,乙二醇单丁醚4%,16%有机无机杂化石墨烯硅溶胶,将准备好的原材料按照下述步骤加入反应釜制备:

101.(1)加入水性环氧树脂;

102.(2)在400转/分钟搅拌状态下依次加入有机无机杂化石墨烯硅溶胶及乙二醇单丁醚,继续搅拌15分钟;

103.(3)过滤。

104.第三步:制备b组元

105.按照质量份数准备下述原材料:环氧固化剂26%,防锈颜填料30%,灰色云母氧化铁17.5%,分散剂2%,消泡剂1.0%,防沉剂1.2%,增稠剂3%,流平剂0.4%,乙二醇丁醚乙酸酯2%,乙二醇单丁醚2%,去离子水14.9%。将准备好的原材料按照下述步骤加入反应釜制备:

106.(1)加入水性环氧固化剂;

107.(2)在400转/分钟搅拌状态下依次加入去离子水、分散剂、消泡剂、防沉剂、增稠剂、流平剂,搅拌均匀后转速升至1500转/分钟,分散20分钟;

108.(3)将转速降至300转/分钟,加入防锈颜填料及325目灰色云母氧化铁,转速升至1000转/分钟分散20分钟;

109.(4)将转速降至500转/分钟,加入乙二醇丁醚乙酸酯及乙二醇单丁醚搅拌10分钟;

110.(5)过滤。

111.第四步:混合与喷涂

112.将a组分和b组分按照质量比1:0.5混合,搅拌15分钟,按常规方法喷涂。

113.对比例1:

114.与实施例1不同的是,以纯净水代替机无机杂化石墨烯硅溶胶。

115.对比例2:

116.与实施例1不同的是,以纯净水代替机无机杂化石墨烯硅溶胶,将a组分和b组分按照质量比1:1混合,搅拌15分钟,按常规方法喷涂。

117.本发明的实施例中主要的原材料的厂家和技术参数见表1。

118.表1本发明实施例中主要原材料厂家及技术参数

119.[0120][0121][0122]

性能检测:

[0123]

对上述实施例1-3和对比例1-2制备的底漆按照75~100微米喷涂在白口铁板上,干燥之后放置14天之后,进行涂层附着力、耐5%h2so4溶液浸泡和耐中性盐雾性能的检测,

其中中性盐雾性能的试验条件如下:

[0124]

沉降盐溶液浓度:(50

±

10)g/lnacl

[0125]

试验箱温度:(35 2)℃

[0126]

盐雾升降率:(1.0~2.0)ml/(80cm

2 h)

[0127]

沉降盐溶液ph值(25℃):6.5~7.2

[0128]

性能检测结果如下表2所示:

[0129]

表2性能检测结果

[0130]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。