1.本发明涉及旋压加工技术领域,具体是一种超高强度钢的带球形密封底变截面圆筒工件的整体旋压加工方法。

背景技术:

2.随着固体发动机金属壳体轻质化、高强度、高精度、高可靠性要求的不断提升,采用超高强度钢变截面燃烧室壳体一体化成形成为越来越多工艺设计追求的目标;该类燃烧室壳体采用变截面带密封球头圆筒,其结构复杂,整体壁厚较薄且有一个甚至多个加厚带,因此该种结构燃烧室圆筒加工尺寸精度要求较高,检测部位要求多且严格。目前对于该种结构的圆筒,一般采用传统的锻件整体机加或机加 旋压组焊的方式;采用整体机加方式由于原始坯料为实心棒料造成材料利用率很低、加工周期长,同时采用机加方式精车薄壁圆筒时装夹难度大且极易变形,圆筒壁厚和直径无法满足设计精度要求,产品质量不稳定;采用封头机加与筒段旋压组焊的方式,一方面增加环焊缝会降低圆筒的整体性能,另一方面,机加封头与旋压筒段两个部件组焊时同轴度难以控制,不能满足壳体的整体精度控制要求,往往需要后续热处理等校形进一步保证圆筒的整体精度,加工工序多导致加工周期较长,影响批生产效率。

3.在公开号为cn109604407a的发明创造中提出了一种小直径多台阶变壁厚圆筒的精密旋压加工方法。在该精密旋压加工方法中,采用正旋加工变壁厚多台阶圆筒旋压,该方法所加工的旋压毛坯由筒段与堵板焊接而成,堵板仅为装夹定位,筒段成形后需机加切除,旋压过程无需考虑堵板与筒段的形位精度及连接过渡段质量问题,且提到的成形过程需要更换旋轮,工步多不利于生产效率的提高。

技术实现要素:

4.为克服现有整体机加及组焊加工方式存在的原材料利用率低、加工周期长、圆筒尺寸及形位精度难以保证的不足,本发明提出了一种带球形封头变截面超高强度钢圆筒整体旋压加工方法。

5.本发明的具体过程是:

6.步骤1、工装准备:

7.采用三个旋轮正向错距旋压。

8.要准备的工装包括旋压芯模和旋轮。

9.所述旋压芯模由与旋压机安装的连接段和实施旋压过程的工作段组成;其中的工作段由直段和端头球头组成,

10.其中旋压芯模端头球头的半径比圆筒球形封头内球形面半径的下公差小0.02mm,旋压芯模工作段直段的直径比产品内径的下公差小0.03mmm。

11.旋轮:采用三个旋轮旋压,分别为a旋轮、b旋轮和c旋轮。

12.其中的a旋轮、b旋轮均采用双锥角旋轮,前角为25

°

,圆角为r6;c旋轮的前锥为

25

°

,圆角为r3,并带修光角。

13.步骤2、旋压毛坯的制备:

14.对筒状的毛坯锻件进行热处理,使其硬度满足hrc≤36。

15.具体的热处理制度为:将该毛坯锻件置于热处理炉内,并随炉经1h加热至920℃

±

10℃;保温2h。保温结束后将该毛坯锻件放置空气中冷却至室温。将冷却至室温的毛坯锻件再次随炉经1h加热至730℃

±

10℃;保温18h。保温结束后放置空气中空冷至室温。得到经过热处理的毛坯锻件。

16.车加工该经过热处理的毛坯锻件,得到圆筒状的旋压毛坯。

17.所述旋压毛坯为筒状结构,由直段和球形封头组成,毛坯直段壁厚为8mm,内径为毛坯球形封头尺寸按照最终产品尺寸设计,旋压毛坯球形封头与直段之间预留3mm起旋过渡段。该起旋过渡段的壁厚比产品薄壁段壁厚上公差大0.05mm,为了使第一道次起旋时旋轮稳定入旋,毛坯直段与起旋过渡段终点相连接的外圆面设置为10

°

的斜面。

18.步骤3、确定各道次旋压工艺参数:

19.所述各道次旋压工艺参数包括各旋轮的旋压减薄率、各旋轮与芯模表面之间的间距、旋压机主轴转速和进给比。

[0020]ⅰ确定第一道次开坯旋压的工艺参数:

[0021]

ⅰ

确定第一道次的减薄率。所述第一道次的减薄率为51%。根据确定的减薄率确定减薄量。确定的减薄量与总回弹量之和为该第一道次的总减薄量。

[0022]

按确定的总减薄量依次分配所述a旋轮、b旋轮、c旋轮的减薄量。

[0023]

本道次减薄量4.7mm的35%、35%、30%分配。

[0024]

故a旋轮与芯模表面之间的间距为6.4

±

0.1mm、b旋轮与芯模表面之间的间距为4.8

±

0.1mm、c旋轮与芯模表面之间的间距为3.3

±

0.1mm。

[0025]

ⅱ

确定的旋压机主轴转速为80

±

10r/min。

[0026]

ⅲ

确定的进给比为0.85

±

0.1mm/r。

[0027]ⅱ确定第二道次旋压的工艺参数:

[0028]

所述第二道次旋压中需一次成形圆筒的薄壁段和厚壁段。根据该圆筒工件的设计要求,所述薄壁段与厚壁段之间通过过渡段衔接,所述过渡段的外圆周表面为斜面;

[0029]

在第二道次旋压时,先成形薄壁段后成形厚壁段。

[0030]

所确定的第二道次的工艺参数包括第二道次的旋压减薄率、各旋轮与芯模表面之间的间距、旋压机主轴转速和进给比,以及第二道次旋压起旋旋轮运动轨迹和旋压成形过渡段时各旋轮的运动轨迹。

[0031]

ⅰ

确定第二道次旋压的减薄率。在该第二道次中,所述薄壁段的减薄率为69%;根据确定的减薄率确定该薄壁段的减薄量;所述厚壁段的减薄率为54%,根据确定的减薄率确定该厚壁段的减薄量。

[0032]

各所述薄壁段的减薄量与回弹量之和为该薄壁段的总减薄量;各所述厚壁段的减薄量与回弹量之和为该厚壁段的总减薄量。

[0033]

所述工艺系统及材料的总回弹量为0.6mm。故第二道次旋压中,薄壁段总减薄量为3.3m,厚壁段总减薄量为2.7m。

[0034]

按确定的总减薄量依次分配所述a旋轮、b旋轮、c旋轮的减薄量:

[0035]

所述a旋轮在该薄壁段的减薄量与厚壁段的总减薄量均为35%、所述b旋轮在该薄壁段的减薄量与厚壁段的总减薄量均为35%、所述c旋轮在该薄壁段的减薄量与厚壁段的总减薄量均为30%。

[0036]

通过控制所述a旋轮、b旋轮和c旋轮在薄壁段和厚壁段运行中,各旋轮与芯模表面之间的间距,以实现不同筒段壁厚的减薄率。

[0037]

旋压薄壁段时,a旋轮与芯模表面之间的间距为2.75

±

0.1mm、b旋轮与芯模表面之间的间距为1.6

±

0.1mm、c旋轮与芯模表面之间的间距为0.6

±

0.1mm。旋压厚壁段时,确定a旋轮与芯模表面之间的间距为2.95

±

0.1mm、b旋轮与芯模表面之间的间距为2.0

±

0.1mm、c旋轮与芯模表面之间的间距为1.2

±

0.1mm。

[0038]

ⅱ

确定的旋压机主轴转速为100

±

10r/min。

[0039]

ⅲ

确定的进给比为1.3

±

0.1mm/r。

[0040]

ⅳ

确定第二道次旋压起旋旋轮运动轨迹:

[0041]

旋压时,所述a旋轮与b旋轮均从所述旋压毛坯的球形封头一端沿圆弧轨迹运动入旋;所述c旋轮从该球形封头的外圆表面切入进轮,并使c旋轮运动轨迹圆弧与球形封头过渡圆弧相切。各所述旋轮运动轨迹圆弧半径r2的确定方法为:

[0042]

r2=k 2r1[0043]

式中,k为常数,表征圆筒球形封头过渡圆弧半径r1对旋轮起旋轨迹圆弧半径r2影响因子,其随着球形封头过渡圆弧半径r1的增加而减小。

[0044]

所述k的取值范围根据以下原则确定:

[0045]

当0<r1≤20时,k取4~6;

[0046]

当20<r1≤50时,k取2~4;

[0047]

当r1>50时,k取1~2。

[0048]

ⅴ

确定旋压成形过渡段时各旋轮的运动轨迹。

[0049]

在薄壁段向厚壁段过渡旋压成形时,即旋压成形所述过渡段时,所述三个旋轮的运动轨迹均由三个旋轮与芯模表面之间的间距确定。

[0050]

旋压加工该过渡段时,a旋轮位于该过渡段的起点w时,b旋轮与该起点w的距离为6mm,c旋轮与该起点w的距离为10mm。

[0051]

当c旋轮与该起点w的距离为10mm时,三个旋轮与芯模表面之间的间距均与旋压薄壁段时三个旋轮与芯模表面之间的间距相同;

[0052]

当c旋轮与该起点w的距离为6mm时,a旋轮与芯模之间的间距同该a旋轮在旋压厚壁段时与芯模表面之间的间距,b旋轮与芯模之间的间距同该b旋轮在旋压薄壁段时与芯模表面之间的间距,c旋轮与芯模之间的间距同该c旋轮在旋压薄壁段时与芯模表面之间的间距。

[0053]

当c旋轮位于该起点w时,a旋轮与芯模表面之间的间距同该a旋轮在旋压厚壁段时与芯模表面之间的间距,b旋轮与芯模表面之间的间距同该b旋轮在旋压厚壁段时与芯模表面之间的间距,c旋轮与芯模表面之间的间距同该c旋轮在旋压薄壁段时与芯模表面之间的间距;

[0054]

当c旋轮位于该过渡段的终点x处时,所述三个旋轮与芯模表面之间的间距分别同该三个旋轮在旋压厚壁段时各旋轮与芯模表面之间的间距,即a旋轮与芯模表面之间的间

距同该a旋轮在旋压厚壁段时与芯模表面之间的间距、b旋轮与芯模表面之间的间距同该b旋轮在旋压厚壁段时与芯模表面之间的间距、c旋轮与芯模表面之间的间距同该c旋轮在旋压厚壁段时与芯模表面之间的间距。

[0055]

所述总回弹量为工艺系统的回弹量与材料的回弹量之和。

[0056]

步骤4、两道次连续错距正旋成形:

[0057]

正旋时,旋轮从毛坯起旋过渡段处向毛坯开口端旋压。

[0058]

所述三个旋轮沿旋压毛坯的周向120

°

均匀分布,三个旋轮前后分布顺序依次为a旋轮、b旋轮、c旋轮,并使a旋轮距离与主轴箱的距离最近、c旋轮与主轴箱的距离最远,b旋轮居中。所述a旋轮与b旋轮的轴向错距量z

ab

=6mm,b旋轮与c旋轮的轴向错距量z

bc

=4mm,并在整个旋压过程中保持三个旋轮的错距量。

[0059]

安装工装。

[0060]

启动旋压机,按照确定的各道次的旋压参数进行两道次连续三个旋轮错距正旋压成形。

[0061]

在进行第一道次开坯旋压时,所述各旋轮按照第一道次确定的旋轮与芯模之间的间距从毛坯直段斜面入旋,开始第一道次旋压成形。

[0062]

当第一道次旋压成形完成后,所述各旋轮回到旋压毛坯的球形封头一端。启动旋压机,进行第二道次的旋压成形。

[0063]

完成两道次连续三个旋轮错距正旋压后,得到旋压成形的圆筒工件的半成品。

[0064]

步骤5、精加工:

[0065]

对得到的圆筒工件的半成品进行精加工,得到带球形封头变截面圆筒工件。

[0066]

至此,完成了带球形封头变截面超高强度钢圆筒整体旋压加工。

[0067]

本发明是针对超高强度钢连续塑性变形及变截面带球形封头圆筒结构特点提出一种高效整体旋压加工方法,具体是根据所加工薄壁圆筒的尺寸要求,完成带球形封头旋压毛坯的制备、旋压芯模工作段的设计、各道次连续错距旋压的工艺方案、最后一道次旋轮起旋轨迹及壁厚过渡段旋轮与芯模之间间距的设定,实现壁厚精度

±

0.03,直径精度

±

0.1的φ100mm~300mm直径超高强度钢薄壁圆筒的旋压成形,并通过机加切边得到满足最终尺寸精度的变截面薄壁带球形封头圆筒。

[0068]

与现有技术相比较,本发明取得的有益效果是:

[0069]

1.本发明提出的整体旋压带球形封头圆筒的成形方法,一次成形减少了组焊及因组焊或机加变形造成的校形等加工工序,缩短加工周期,同时较整体机加大大提高了原材料利用率。

[0070]

2.常规直筒旋压成形对于两端不满足直径、壁厚尺寸及形位精度要求的部分可以采用机加切除的方法去除,最终获得符合设计要求的产品;

[0071]

而本发明技术针对带球形封头圆筒采用整体旋压成形,旋压过程材料等体积塑性变形,所有参与成形的旋压部分及封头部位均为产品的有效区域,不允许采用机加切除的方法去除不满足尺寸及形位精度要求的部分;同时存在成形过程中球形封头及旋压圆筒段连接处壁厚、直径尺寸及形位精度的控制的难题,这也是常规直筒段旋压成形不存在的。

[0072]

在本发明中在设计道次减薄率分配时,通过将第二道次减薄率增大至50~70%,使圆筒和芯模的贴合程度达到85%,实现圆筒直径尺寸精度

±

0.1mm,壁厚尺寸精度

±

0.03mm,封头与圆筒段直线度0.1,圆度0.1。其尺寸精度及形位精度远远超过传统的组焊成形及整体机加成形。

[0073]

在本发明提出的旋轮运动轨迹与球形封头相切的起旋方式,最大程度减少旋轮起旋时对圆筒起旋处的冲击,减少起旋处材料急剧塑性产生的应力,保证球形封头与旋压圆筒连接处平滑过渡,避免表观凹凸棱、壁厚减薄及同轴度差的问题。

[0074]

本发明提出的壁厚过渡段旋轮与芯模间距设定方法,为c旋轮单独成形壁厚过渡段,避免了三个旋轮成形过渡段时轨迹干涉造成的壁厚过渡段斜面表观质量差及长度超差问题。

[0075]

3.本发明采用的整体成形带球形封头圆筒的旋压方法及大减薄率大进给的成形方式,是一种快速、高效、短流程加工方式,能较好的适应现代科研生产的快节奏要求。

附图说明

[0076]

图1本发明旋压毛坯结构示意图;

[0077]

图2本发明旋压芯模工作段结构示意图;

[0078]

图3本发明圆筒结构示意图;

[0079]

图4本发明起旋旋轮运动轨迹示意图;

[0080]

图5本发明实例旋压圆筒结构示意图;

[0081]

图6本发明实施旋压芯模工作段结构示意图;

[0082]

图7本发明实例毛坯结构示意图。

[0083]

图8是本发明的流程图。

[0084]

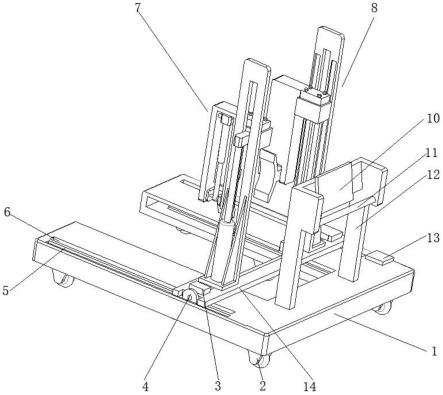

图中:1.连接段;2.工作段直段;3.工作段球头;4.旋轮;5.旋轮运动轨迹圆弧半径r2;6.起旋过渡段。

具体实施方式

[0085]

本实施例是一种采用强力旋压机,通过三个旋轮两道次强力旋压加工带球形封头薄壁圆筒工件的方法。所加工工件的结构如附图5所示,圆筒内孔直径为φ100

±

0.10mm,壁厚为1.2

±

0.03mm,长度为550mm

±

0.15。本实施例的具体过程是:

[0086]

步骤1、工装准备:

[0087]

采用三个旋轮正向错距旋压。

[0088]

要准备的工装包括旋压芯模和旋轮。

[0089]

旋压芯模设计要求:旋压芯模由与旋压机安装的连接段和实施旋压过程的工作段组成。所述工作段由直段和端头球头组成,其中旋压芯模端头球头的半径比圆筒球形封头内球形面半径的下公差小0.02mm,旋压芯模工作段直段的直径比产品内径的下公差小0.03mm;旋压芯模工作段直段长度为492mm。如附图6所示。

[0090]

正旋时,尾顶用于将毛坯压紧在旋压芯模上,该尾顶型面必须与毛坯球形封头外型面贴合,以防止毛坯打转,故尾顶半径比产品球头外形面半径大0.05mm。

[0091]

旋轮:采用三个旋轮旋压,分别为a旋轮、b旋轮和c旋轮。其中的a旋轮、b旋轮均采用双锥角旋轮,前角为25

°

,圆角为r6;c旋轮的前锥为25

°

,圆角为r3,并带修光角。

[0092]

步骤2、旋压毛坯的制备:

[0093]

取筒状毛坯锻件。对该毛坯锻件进行热处理,使其硬度满足hrc≤36。具体的热处理制度为:将该毛坯锻件置于热处理炉内,并随炉经1h加热至920℃

±

10℃;保温2h。保温结束后将该毛坯锻件放置空气中冷却至室温。将冷却至室温的毛坯锻件再次随炉经1h加热至730℃

±

10℃;保温18h。保温结束后放置空气中空冷至室温。得到经过热处理的毛坯锻件。

[0094]

车加工该经过热处理的毛坯锻件,使该毛坯锻件达到所需旋压毛坯尺寸,得到圆筒状的旋压毛坯。如图7所示。

[0095]

所述旋压毛坯为筒状结构,由直段和球形封头组成,毛坯直段壁厚为8mm,内径为毛坯球形封头尺寸按照最终产品尺寸设计,旋压毛坯球形封头与直段之间预留3mm起旋过渡段。该起旋过渡段的壁厚比产品薄壁段壁厚上公差大0.05mm,为了使第一道次起旋时旋轮稳定入旋,毛坯直段与起旋过渡段终点相连接的外圆面设置为10

°

的斜面。

[0096]

步骤3、确定各道次旋压工艺参数:

[0097]

所述各道次旋压工艺参数包括各旋轮的旋压减薄率、各旋轮与芯模表面之间的间距、旋压机主轴转速和进给比。

[0098]ⅰ确定第一道次开坯旋压的工艺参数:

[0099]

ⅰ

确定第一道次开坯旋压的减薄率。本道次的减薄率为51%,根据所述51%的减薄率,其减薄量为4.1mm。在确定减薄率时,需考虑旋压成形过程中回弹量。本实施例中,工艺系统及材料的总回弹量为0.6mm,故第一道次开坯旋压的总减薄量为4.7mm,使经过第一道次开坯旋压后,坯料厚度为3.9

±

0.1mm,内径为

[0100]

根据确定的总减薄量,所述a旋轮、b旋轮、c旋轮的减薄量依次分别按本道次减薄量4.7mm的35%、35%、30%分配。

[0101]

故a旋轮与芯模表面之间的间距为6.4

±

0.1mm、b旋轮与芯模表面之间的间距为4.8

±

0.1mm、c旋轮与芯模表面之间的间距为3.3

±

0.1mm。

[0102]

ⅱ

确定的旋压机主轴转速为80

±

10r/min。

[0103]

ⅲ

确定的进给比为0.85

±

0.1mm/r。

[0104]ⅱ确定第二道次旋压的工艺参数:

[0105]

所述第二道次旋压中需一次成形圆筒的薄壁段和厚壁段。根据该圆筒工件的设计要求,所述薄壁段与厚壁段之间通过过渡段衔接,所述过渡段的外圆周表面为斜面;本实施例中,该过渡段斜面的长度为8mm;所述厚壁段的轴向长度为12mm。

[0106]

在第二道次旋压时,先成形薄壁段后成形厚壁段。

[0107]

所确定的第二道次的工艺参数包括第二道次的旋压减薄率、各旋轮与芯模表面之间的间距、旋压机主轴转速和进给比,以及第二道次旋压起旋旋轮运动轨迹和旋压成形过渡段时各旋轮的运动轨迹。

[0108]

ⅰ

确定第二道次旋压的减薄率。本道次中,所述薄壁段的减薄率为69%;根据所述69%的减薄率,该薄壁段的减薄量为2.7mm;所述厚壁段的减薄率为54%,该所述厚壁段的减薄量为2.1mm。在确定减薄率时,需考虑旋压成形过程中回弹量。本实施例中,工艺系统及材料的总回弹量为0.6mm。故第二道次的薄壁段总减薄量为3.3m,厚壁段总减薄量为2.7m。

[0109]

各旋轮减薄量的分配为:

[0110]

所述a旋轮在该薄壁段的减薄量与厚壁段的总减薄量均为35%、所述b旋轮在该薄

壁段的减薄量与厚壁段的总减薄量均为35%、所述c旋轮在该薄壁段的减薄量与厚壁段的总减薄量均为30%。通过控制所述a旋轮、b旋轮和c旋轮在薄壁段和厚壁段运行中,各旋轮与芯模表面之间的间距,以实现不同筒段壁厚的减薄率。

[0111]

旋压薄壁段时,a旋轮与芯模表面之间的间距为2.75

±

0.1mm、b旋轮与芯模表面之间的间距为1.6

±

0.1mm、c旋轮与芯模表面之间的间距为0.6

±

0.1mm。旋压厚壁段时,确定a旋轮与芯模表面之间的间距为2.95

±

0.1mm、b旋轮与芯模表面之间的间距为2.0

±

0.1mm、c旋轮与芯模表面之间的间距为1.2

±

0.1mm。

[0112]

ⅱ

确定的旋压机主轴转速为100

±

10r/min。

[0113]

ⅲ

确定的进给比为1.3

±

0.1mm/r。

[0114]

ⅳ

确定第二道次旋压起旋旋轮运动轨迹:

[0115]

旋压时,各旋轮均从所述旋压毛坯的球形封头一端沿圆弧轨迹运动入旋且使c旋轮从该球形封头的外圆表面切入进轮,使c旋轮运动轨迹圆弧与球形封头过渡圆弧相切,以减少起旋时旋轮垂直起旋对毛坯过渡区域的冲击,保证起旋瞬间毛坯材料平缓流动,起旋位置圆筒外表面光滑,无凸棱和凹坑缺陷。旋轮运动轨迹圆弧半径r2的确定方法为:

[0116]

r2=k 2r1[0117]

式中,k为常数,表征圆筒球形封头过渡圆弧半径r1对旋轮起旋轨迹圆弧半径r2影响因子,其随着球形封头过渡圆弧半径r1的增加而减小;当20<r1≤50时,k取2~4;本实施例中圆筒球形封头过渡圆弧半径为28mm,k取3,旋轮起旋轨迹圆弧半径为84mm。

[0118]

ⅴ

确定旋压成形过渡段时各旋轮的运动轨迹。

[0119]

在薄壁段向厚壁段过渡旋压成形时,即旋压成形所述过渡段时,所述三个旋轮的运动轨迹均由三个旋轮与芯模表面之间的间距确定。

[0120]

旋压加工该过渡段时,由于错距旋压,a旋轮位于该过渡段的起点w时,b旋轮与该起点w的距离为6mm,c旋轮与该起点w的距离为10mm。本实施例中,所述过渡段起点w与球形封头底之间的距离为530mm处,即所述a旋轮位于530mm处、b旋轮位于524mm、c旋轮在520mm处。

[0121]

当c旋轮与该起点w的距离为10mm时,三个旋轮与芯模表面之间的间距均与旋压薄壁段时三个旋轮与芯模表面之间的间距相同;

[0122]

当c旋轮与该起点w的距离为6mm时,a旋轮与芯模之间的间距同该a旋轮在旋压厚壁段时与芯模表面之间的间距,b旋轮与芯模之间的间距同该b旋轮在旋压薄壁段时与芯模表面之间的间距,c旋轮与芯模之间的间距同该c旋轮在旋压薄壁段时与芯模表面之间的间距。

[0123]

当c旋轮位于该起点w时,a旋轮与芯模表面之间的间距同该a旋轮在旋压厚壁段时与芯模表面之间的间距,b旋轮与芯模表面之间的间距同该b旋轮在旋压厚壁段时与芯模表面之间的间距,c旋轮与芯模表面之间的间距同该c旋轮在旋压薄壁段时与芯模表面之间的间距;

[0124]

当c旋轮位于该过渡段的终点x处时,所述三个旋轮与芯模表面之间的间距分别同该三个旋轮在旋压厚壁段时各旋轮与芯模表面之间的间距,即a旋轮与芯模表面之间的间距同该a旋轮在旋压厚壁段时与芯模表面之间的间距、b旋轮与芯模表面之间的间距同该b旋轮在旋压厚壁段时与芯模表面之间的间距、c旋轮与芯模表面之间的间距同该c旋轮在旋

压厚壁段时与芯模表面之间的间距。

[0125]

本实施例中,该过渡段斜面的长度为8mm,故该过渡段终点x距球形封头底的距离为538mmm。

[0126]

步骤4、两道次连续错距正旋成形:

[0127]

正旋时,旋轮从毛坯起旋过渡段处向毛坯开口端旋压。

[0128]

所述三个旋轮沿旋压毛坯的周向120

°

均匀分布,三个旋轮前后分布顺序依次为a旋轮、b旋轮、c旋轮,并使a旋轮距离与主轴箱的距离最近、c旋轮与主轴箱的距离最远,b旋轮居中。所述a旋轮与b旋轮的轴向错距量z

ab

=6mm,b旋轮与c旋轮的轴向错距量z

bc

=4mm,并在整个旋压过程中a旋轮始终在最前面,三个旋轮保持所述错距量不变。

[0129]

安装好旋压芯模后将旋压毛坯套装在芯模上,待旋压毛坯内球形封头面与芯模球头完全贴合,用尾顶将毛坯外球形面顶紧。

[0130]

启动旋压机,按照确定的各道次的旋压参数进行两道次连续三个旋轮错距正旋压成形。

[0131]

在进行第一道次开坯旋压时,所述各旋轮按照第一道次确定的旋轮与芯模之间的间距从毛坯直段斜面入旋,开始第一道次旋压成形。

[0132]

当第一道次旋压成形完成后,所述各旋轮回到旋压毛坯的球形封头一端。启动旋压机,进行第二道次的旋压成形。

[0133]

完成两道次连续三个旋轮错距正旋压后,得到旋压成形的圆筒工件的半成品。

[0134]

步骤5、精加工:

[0135]

采用机械加工的方式,对得到的圆筒工件的半成品进行精加工,按产品设计要求长度切除圆筒工件半成品根部的旋压余料,得到圆筒工件。

[0136]

本实施例中,该圆筒工件的长度550

±

0.15mm。

[0137]

至此,完成了带球形封头变截面超高强度钢圆筒整体旋压加工。

[0138]

使用该工艺方法进行两道次连续错距旋压加工,能够实现超高强度钢变截面带密封底薄壁圆筒整体旋压成形。已交付内孔直径φ100

±

0.10mm,壁厚为1.2

±

0.03mm长度为550mm及内孔直径φ290

±

0.10mm,壁厚为1.4

±

0.03mm长度为450mm尺寸规格的圆筒共近100件,其直径、壁厚尺寸及形位精度均满足设计指标要求,球形封头与筒段连接内外表面光滑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。