1.本发明涉及一种前置旋转阀的射流式清管装置,用于管道排液、泡沫排液等清管施工。

背景技术:

2.天然气开采中难免遇到气井出水的问题,即便是通过站场设备的分离,天然气输送管线仍然面临积液问题。另一方面,长距离管道输气过程中,由于弯头、管道起伏、阀门等的影响,气体状态产生显著变化,从而导致管内天然气产生凝液。管内液体会逐渐聚居在低洼区段,造成半管、满管的堵塞,降低管线输送能力,严重时甚至会封堵管线,导致管线无法正常运营。

3.目前管线运营方通常根据管道压降变化来安排清管作业,即管线压降增加到一定程度后,采用清管器将管内液体推扫出管道。清管器在后端气体的推动下向前运行,在起伏管道等复杂工况下,清管器前后端压差波动剧烈,清管器前端积液容易泄流到清管器后端。经过长距离的磨损,清管器皮碗难以达到较好的密封效果,加速了前端液体的回流。这样造成常规清管器排液效果欠佳,往往需要多次清管才能达到管道压降控制的目的。另一方面,对于大量积液的管道,常规清扫型清管器进行排液作业容易发生清管器卡顿和水击等故障,极大的影响气田正常生产和运营。

4.基于以上背景,相关学者提出了管内泡沫排水的施工工艺,即在管内注入一定量的发泡剂,清管器开设过流孔,气体从清管器前端喷射而出,将添加了发泡剂的液体转化为泡沫向前输送。在清管器遇到大量积液的低洼地段,气体持续喷射而出,将其前端积液逐渐排出。

5.对于清管器泡沫排液施工,过去采用在清管器骨架或皮碗上开设过流孔的方式,清管器后端气体向前喷射并与液体混合产生泡沫。另外,专利cn2013201672736公布了一种清除集气管道积液的水力旋流清管器,该方案在清管器前端设置多个倾斜的射流喷嘴。

6.清管器前后端压差主要由皮碗与管道的接触力决定,在相对清洁的管道内运行时,其前后端压差通常在0.3~0.7bar范围之内。在积液量较少的情况下,后端气体能够轻松的推动清管器和前端积液向前运行。由于管内气体的可压缩性,清管器及其前端液体运行状态复杂多变,会产生速度波动和压差波动。这样,清管器前端液体容易从顶部位置的过流孔回流到清管器后端。另一方面,由于清管器前后端压差相对较小,在前端积液静压作用下,清管器底部位置的过流孔/射流孔难以正常工作,气流主要从清管器顶部位置的过流孔/射流孔流向前端;这样造成泡排作业过程中发泡效果不好,同时对管道底部冲刷效果不好。

7.专利cn2019106639929、cn2019106639312、cn2019106639327等,公开了定向射流型清管器,通过不倒翁原理,将清管器前端位于低部的射流孔打开,实现定向朝着管道低部喷射的目的。但是上述方案中,射流通道始终保持打开状态,管内复杂工况下,清管器前端射流孔堵塞会直接影响射流效果;并且,由于流道始终打开,再清管器卡堵时,难以有效建

立压差驱动清管器越障。

8.专利us 20040194809al公开了一种带单向阀的清管器,该方案中射流通道和单向阀压力传递通道相同,射流喷嘴位于清管器前端中心位置。专利us 20040194809al存在以下问题:(1)管内复杂工况下,清管器前端射流孔堵塞会直接影响单向阀的开启动作;(2)由于单向阀压力采集通道和射流通道合二为一,射流通道不能单独设计,射流通道过小;(3)单向阀打开状态,射流通道及喷嘴的节流效应,会引起单向阀前后端压差变化,造成单向阀振动及射流不规律等问题。

9.基于以上背景,将射流清管器的压力采集和射流两个部分分开设计,用于管道泡沫排液施工,解决介质回流问题,解决单向阀式清管器压力感应通道容易堵塞的问题、流道过小、节流效应引起单向阀振动及射流不规律等问题,具有现实意义和应用前景。

技术实现要素:

10.本发明的目的:解决流道常开的射流清管器介质回流问题,解决单向阀式射流清管器压力感应通道容易堵塞、流道小、节流效应引起单向阀振动及射流不规律等问题。

11.其技术方案如下。

12.一种前置旋转阀的射流式清管装置,包括后挡板、皮碗、筒体、转阀、缸体、活塞、弹簧、喷嘴,其特征在于:筒体整体为带底座的圆筒形,筒体两端设置皮碗;筒体底座中间位置设置引压孔;筒体底座前端设置喷嘴,并在喷嘴安装位置设置通孔;筒体内设置缸体,所述缸体为圆筒形并安装到筒体底座中间位置;转阀包括圆筒形的主体,所述主体套在缸体外;转阀还包括底板,所述底板为圆盘形并与筒体的底座贴合;转阀的底板在筒体底座通孔位置设置通孔;转阀远离底板的一端与后挡板接触,后挡板与筒体连接;后挡板设置过流孔,所述过流孔与筒体内腔连通;缸体内安装活塞,活塞与筒体底座之间设置弹簧;活塞设置纵向滑槽,缸体在活塞所述纵向滑槽的位置设置限位销;活塞设置螺旋槽,缸体在所述螺旋槽对应位置设置环形开口槽;销钉穿过所述环形开口槽,一端固定到转阀上,另一端嵌入活塞的螺旋槽。

13.清管器前后端设置挂钩,所述挂钩位于清管器中心位置。

14.至少2个喷嘴在筒体圆周方向均匀布置。

15.本发明具有的有益效果是:(1)射流通道通过压力开启,压力可调;(2)压力感应通道和射流通道分开设计,互不干扰,避免喷嘴节流效应引起单向阀压力波动,造成抖动和射流不规律等问题;(3)压力感应通道和射流通道分开,两者尺寸可以灵活设计,有利于提高射流通道截面积,提高射流流量;(4)本发明采用活塞驱动转阀旋转,转阀直接控制射流通道的开合,控制单元到喷嘴流道简单可靠;(5)活塞移动通过螺旋槽转化为转阀旋转,清管器前后端压差通过螺旋槽放大,压力感应系统更加灵敏。

附图说明

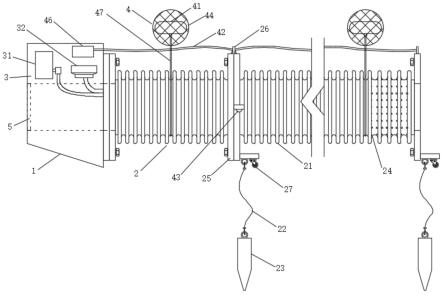

16.图1为本发明的结构简图。

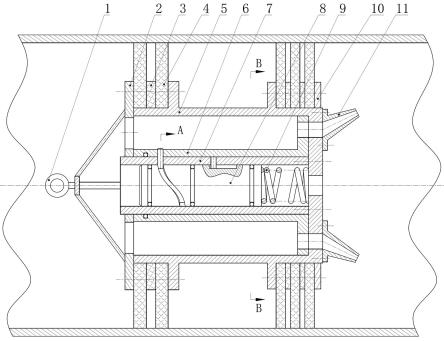

17.图2为图1的a-a剖视图。

18.图3为图1的b-b剖视图。

19.图中:1.挂钩;2.后挡板;3.隔板;4.皮碗;5.筒体;6.转阀;7.缸体;8.活塞;9.弹簧;10.前挡板;11.喷嘴。

具体实施方式

20.本发明不受下述实施实例的限制,可以根据本发明的技术方案和实际情况来确定具体的实施方式。上、下、左、右等的位置关系是依据说明书附图1的布局方向来确定的。

21.本发明所述装置设置在管道内,装置通过皮碗4与管道接触。筒体5整体为带底座的圆筒形,筒体5前后端设置皮碗4并分别用前挡板10和后挡板2固定,前挡板10和后挡板2与筒体5通过螺栓连接;相邻皮碗4之间设置隔板3。

22.筒体5底座设置在前端,筒体5内设置缸体7,所述缸体7为圆筒形并安装到筒体5底座中间位置。筒体5底座中间位置设置引压孔。

23.转阀6包括圆筒形的主体,所述转阀6的主体套在缸体7外并与缸体7的外圆柱面配合;转阀6还包括底板,所述底板为圆盘形并与转阀6的主体连接,所述底板与筒体5的底座贴合。筒体5底座前端设置喷嘴11,至少2个喷嘴11在筒体5圆周方向均匀布置。筒体5在喷嘴11安装位置设置通孔,所述通孔与喷嘴11连通;转阀6的底板在筒体5底座通孔位置设置通孔,转阀6底板与筒体5底座圆周方向对齐后,转阀6底板的通孔,与筒体5底座的通孔连通。

24.后挡板2设置在本发明所述装置的后端,转阀6远离底板的一端与后挡板2接触,后挡板2与筒体5螺栓连接,后挡板2将转阀6进行轴向限位,限制转阀6轴向移动。后挡板2设置过流孔,所述过流孔与筒体5内腔连通。

25.缸体7内安装活塞8,活塞8整体为圆柱体,活塞8与筒体5底座之间设置弹簧9。当清管器压差增大,克服弹簧9推力,然后驱动活塞8向前移动。

26.活塞8设置纵向滑槽,缸体7在活塞8所述纵向滑槽的位置设置限位销,所述限位销限制活塞8的转动,保持活塞8直线运动。

27.活塞8设置螺旋槽,缸体7在所述螺旋槽对应位置设置环形开口槽;销钉穿过所述环形开口槽,所述销钉一端固定到转阀6上,另一端嵌入活塞8的螺旋槽。这样,活塞8直线运动,通过活塞8螺旋槽、缸体7的环形开口槽以及销钉的配合,转换成转阀6的旋转运动。

28.为方便清管器连接其他部件,或者方便清管器收发球施工,在清管器前端设置挂钩1,所述挂钩1位于清管器中心位置,挂钩1连接到筒体5底座上。

29.本发明的原理是:清管器在天然气管道内运行,管内积液聚集在清管器前端,当清管器阻力增大,其前后端驱动压差增加,活塞8两边受到清管器两端压力差作用。当清管器前后端压力差足够大时,活塞8压差克服弹簧9作用力向右移动,活塞8的环槽通过销钉带动转阀6旋转,从而打开转阀6前端底板通孔,所述通孔与喷嘴11连通;清管器后端气体从喷嘴11位置喷出,产生发泡作用。这样,压力感应通道和射流通道分开设计,互不干扰,避免喷嘴11节流效应引起单向阀压力波动,造成单向阀抖动和射流不规律等问题。压力感应通道和射流通道分开布置,两者尺寸可以灵活设计,引压孔可靠,同时有利于提高射流通道截面积,提高射流流量;转阀6旋转开启,结构简单,抗污能力强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。