利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法

技术领域

1.本发明涉及工业废气治理技术领域,更具体的说,是涉及一种利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法。

背景技术:

2.天津渤化永利化工股份有限公司现有两套丁辛醇生产装置,采用davy的低压羰基合成技术。以外购丙烯和自产合成气(co h2)为原料,经过丙烯及合成气净化,羰基合成,丁醛缩合,丁醛及辛烯醛加氢,丁辛醇精馏,水汽提等工序得到产品正丁醇、辛醇、异丁醛等。目前年产能为50万吨。在整个工艺流程中有多处产生工艺废气。尤其以事故水池及罐区为主,其中主要成分为挥发性有机气体(volatile organic compounds,vocs)。如丁醛、丁醇、不饱和醛等。

3.在工业生产中,较为常见的vocs多为物理化学方法。针对回收价值大的vocs多数采用溶剂吸收并回用。而浓度低,组成复杂,回收价值较低的则是采用催化氧化、燃烧、吸附剂吸附等方法进行处理。目前,天津渤化永利化工股份有限公司丁辛醇装置现有的vocs尾气处理方法为火炬燃烧、活性炭吸附两种方法。火炬燃烧需要向其中加入氢气,甲烷等助燃气体。且未来的环保发展要求火炬燃烧仅作为非正常工况下的应急手段,而非常规手段。活性炭吸附法需要定期更换活性炭。替换的活性炭属于危险固废需要专业厂家处理。增加企业成本,还会产生次生污染物。

4.因此开发出一种绿色环保的工艺处理生产装置中的vocs对于化工行业有显著意义。结合近年来国内外废气处理的研究热点,如何充分发挥微生物的作用是行之有效的解决方法。

技术实现要素:

5.本发明的目的是为了克服现有处理手段的缺陷不足,提供一种利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法,利用微生物及分离式生物滴滤塔处理丁辛醇装置vocs尾气,具有更环保、低能耗、可持续、高效率的优点。

6.本发明的目的是通过以下技术方案实现的。

7.本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法,包括以下过程:

8.第一步:污泥菌群驯化

9.活性污泥经过滤后得到含菌清液,以此含菌清液为种子液接种培养,将种子液以10~25%的比例接种至装有新鲜营养液的容器中,容器放置水浴振荡器中培养驯化,每隔3d将种子液以10~25%的比例补充至水浴振荡器中的容器内;驯化期间采用异丁醛或正丁醇或辛醇作为碳源和能量来源;

10.第二步:生物滴滤塔生物膜体系构建

11.利用第一步驯化后的菌液富集3d获得接种用菌液,将接种用菌液与新鲜营养液混合后加入营养液储槽,将营养液储槽内的营养液提升至生物滴滤塔塔体顶部,将营养液以

喷淋的形式由上至下流经塔内部,最终由塔底部回流至营养液储槽;将空气和vocs尾气预混后输送至生物滴滤塔塔体底部,进入生物滴滤塔塔体的气体流动形式由下至上与营养液形成逆流,气液之间在填料层中进行气液传质;启动增氧泵,为营养液储槽中的营养液持续补入空气;在气液循环建立后,将循环水槽中的保温用循环水打入保温层,由下至上充满保温层,最后回流到循环水槽;经过连续运行后,检测塔顶出气口vocs浓度小于80ppm,则完成生物滴滤塔生物膜体系构建;

12.第三步:vocs的脱除

13.在第二步完成生物滴滤塔生物膜体系构建后,继续向生物滴滤塔内输送营养液,利用营养液流量计调节营养液流速,利用营养液循环泵控制营养液的喷淋时间;空气和vocs尾气预混后继续输送至生物滴滤塔,通过控制空气和vocs尾气进入气体混合器的比例调节进入生物滴滤塔内vocs尾气浓度,同时通过气速调节阀调节进塔气速;通过调节循环水槽中循环水温度保持生物滴滤塔内温度,通过增氧泵向营养液储槽补充空气维持营养液do浓度;vocs被填料层上的生物膜降解脱除,处理后的气体由塔顶出气口排出。

14.第一步中所述碳源添加量为0.5ml/l。

15.第一步和第二步中所述新鲜营养液组成均为:9.25g/l k2hpo4,2.88g/l kh2po4,0.75g/l(nh4)2so4,5ml/l微量元素;其中,所述微量元素组成为:232mg/l h3bo3,174mg/l znso4·

7h2o,116mg/l(nh4)2fe(so4)2·

6h2o,96mg/l coso4·

7h2o,22mg/l(nh4)6moo2·

4h2o,8mg/l cuso4·

5h2o,8mg/l mnso4·

4h2o。

16.第二步中接种用菌液与新鲜营养液混合后菌液浓度为80~120mg/l。

17.第二步中营养液储槽内的营养液提升至生物滴滤塔顶部过程中营养液流量通过营养液流量计调节。

18.第二步中空气和vocs尾气预混后输送至生物滴滤塔塔体底部的进塔气速由气速调节阀调节。

19.第三步中利用营养液流量计调节营养液流速,使其保持在12l/h-16l/h;利用营养液循环泵控制营养液的喷淋时间为1min~15min;通过控制空气和vocs尾气进入气体混合器的比例调节进入生物滴滤塔内vocs尾气浓度,使其保持在500-550ppm,通过气速调节阀调节进塔气速在0.4-0.6m3/h;通过调节循环水槽中循环水温度保持生物滴滤塔内温度为25-30℃。

20.与现有技术相比,本发明的技术方案所带来的有益效果是:

21.(1)本发明中营养液储槽与生物滴滤塔塔体采用分离式设计,将原有的塔釜与塔体依靠法兰或一体化成型的直接连接形式改为分离式,仅通过管线连接。该设计有利于对塔釜中的微生物环境进行调节,便于进行消泡、增氧、换液、排泥等操作。进一步的给营养液储槽增设增氧泵。增氧泵有利于保证营养液中do值稳定,保持微生物处于稳定的兼性呼吸类型。

22.(2)本发明为生物滴滤塔塔体设置保温层,将塔体用保温层包裹,并通过调节保温层水温实现系统内温度控制,进一步的通过温度控制间接的调节微生物活性。对微生物活性的控制有利于控制微生物传代时间和系统持菌数量,避免系统内养分和氧气的过度消耗。此外,活性控制有利于降低次级代谢产物的产量,避免难溶性产物堵塞填料缝隙,造成vocs上升气路堵塞。

23.(3)本发明中以活性污泥过滤所得清液为菌株筛选驯化来源,使菌株中杆菌与假单胞菌、酵母菌、丝状菌占据主体地位。避免了过多的厌氧微生物影响vocs降解微生物所占比例。

24.(4)本发明严格控制喷淋时间可以最大程度降低微生物的过度繁殖,避免大量次级产物堆积在填料表面从而影响vocs尾气的流动路径。

附图说明

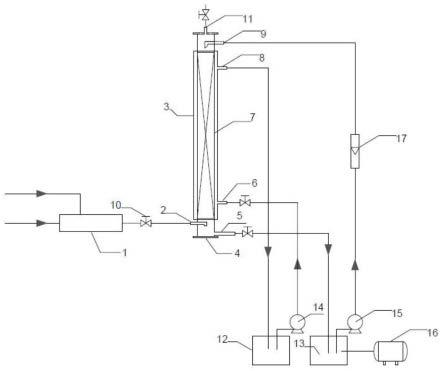

25.图1是本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的系统示意图。

26.图2是本发明实施例一中分离式生物滴滤塔填料表面生物膜生长情况示意图。

27.图3是本发明实施例三中营养液流速与脱除效率间的关系图。

28.附图标记:1-气体混合器;2-进气口;3-保温层;4-生物滴滤塔塔体;5-喷淋液出口;6-循环水进口;7-填料层;8-循环水出口;9-喷淋液进口;10-气速调节阀;11-出气口;12-循环水槽;13-营养液储槽;14-循环水泵;15-营养液循环泵;16-增氧泵;17-营养液流量计。

具体实施方式

29.为进一步阐明本发明的内容,特点及功效,特举如下实例,下面结合附图对本发明作进一步的描述。

30.如图1所示,本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的系统,主要包括生物滴滤塔、气体混合器1、循环水槽12、营养液储槽13等。

31.所述生物滴滤塔包括生物滴滤塔塔体4,所述生物滴滤塔塔体4顶部设置有出气口11,所述生物滴滤塔塔体4的上部设置有喷淋液进口9,所述生物滴滤塔塔体4内部设置有填料层7,所述生物滴滤塔塔体4下部设置有进气口2和喷淋液出口5,所述生物滴滤塔塔体4外部设置有保温层3,所述保温层3的上部和下部分别设置有循环水出口8和循环水进口6。其中,所述喷淋液进口9位于填料层7的上方,所述进气口2位于填料层7的下方。所述填料层7位于保温层3的内部,所述填料层7为多面空心球,所述填料层7填装方式为散装填料。

32.所述生物滴滤塔的喷淋液进口9通过管线连接至营养液循环泵15的出液口,且该管线上设置有营养液流量计17,所述营养液循环泵15的进液口通过管线连接至营养液储槽13,所述生物滴滤塔的喷淋液出口5通过管线连接至营养液储槽13;所述保温层3的循环水进口6通过管线连接至循环水泵14的出液口,所述循环水泵14的进液口通过管线连接至循环水槽12,所述保温层3的循环水出口8通过管线连接至循环水槽12。

33.所述保温层3的加热介质为循环水浴,循环水通过循环水泵14从循环水槽12输送至循环水进口6进入保温层3,进而从循环水出口8回流至循环水槽12中循环。所述营养液储槽13通过管线与增氧泵16相连接,通过增氧泵16向营养液储槽13中鼓入空气,以提高营养液do浓度,保证溶氧充足。所述生物滴滤塔采用气液逆流形式,营养液由营养液循环泵15从营养液储槽13提升至生物滴滤塔的喷淋液进口9,进行塔顶喷淋,营养液流量由营养液流量计17调控,营养液从塔顶流至塔底,在生物滴滤塔塔底收集后由喷淋液出口5重新回流到营养液储槽13中循环。

34.所述气体混合器1连接有空气进气管线和vocs尾气进气管线,所述气体混合器出

口通过管线连接至生物滴滤塔的进气口2。所述气体混合器1的出口管线上设置有气速调节阀10,所述气速调节阀10一端与气体混合器1的出口连接,另一端与生物滴滤塔的进气口2。所述气体混合器1采用两路进气,一路为vocs尾气,一路为空气,两路气体在气体混合器1中混合后合并为一路进入生物滴滤塔塔体4。

35.本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的系统,采用生物滴滤塔的脱除效率(removal efficiency,re)作为性能评价指标:计算公式为:

[0036][0037]

式中,ci为的进口vocs浓度,mg*m-3

;co为的出口vocs浓度,mg*m-3

;

[0038]

本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法,包括微生物驯化、接种驯化后的专用微生物菌液进行生物滴滤塔膜体系构建、在适宜的操作条件下对vocs进行稳定高效的脱除。具体实现过程如下:

[0039]

第一步:污泥菌群驯化

[0040]

选用天津威立雅渤化永利水务有限责任公司的活性污泥作为菌种来源,活性污泥经过滤后得到含菌清液,以此含菌清液为种子液接种培养,将种子液以10~25%的比例接种至装有新鲜营养液的容器中,容器放置水浴振荡器中培养驯化,每隔3d将种子液以10~25%的比例补充至水浴振荡器中的容器内。

[0041]

驯化期间采用异丁醛或正丁醇或辛醇作为碳源和能量来源,碳源(异丁醛或正丁醇或辛醇)添加量为0.5ml/l。

[0042]

新鲜营养液组成为:9.25g/l k2hpo4,2.88g/l kh2po4,0.75g/l(nh4)2so4,5ml/l微量元素。其中,所述微量元素组成为:232mg/l h3bo3,174mg/l znso4·

7h2o,116mg/l(nh4)2fe(so4)2·

6h2o,96mg/l coso4·

7h2o,22mg/l(nh4)6moo2·

4h2o,8mg/lcuso4·

5h2o,8mg/l mnso4·

4h2o。

[0043]

第二步:生物滴滤塔生物膜体系构建

[0044]

利用第一步驯化后的菌液富集3d获得接种用菌液,将接种用菌液与新鲜营养液混合后加入营养液储槽13,混合后的接种用菌液浓度为80~120mg/l。启动营养液循环泵15,将营养液储槽13内的营养液提升至生物滴滤塔塔体4顶部的喷淋液进口9,将营养液以喷淋的形式由上至下流经塔内部,最终由塔底部的喷淋液出口5回流至营养液储槽13。营养液流量通过营养液流量计17调节。

[0045]

将空气和vocs尾气由各自管线引入气体混合器1,由于气体混合器1与生物滴滤塔塔体4存在压力差,预混合后气体输送至生物滴滤塔塔体4底部的进气口2,进塔气速由气速调节阀10调节。进入生物滴滤塔塔体4的气体流动形式由下至上与营养液形成逆流,气液之间在填料层7中进行气液传质。由于vocs尾气的降解属于好氧过程,营养液中的do会出现下降趋势,因此需要启动增氧泵16,为营养液储槽13中的营养液持续补入空气。

[0046]

在气液循环建立后,利用循环水泵14将循环水槽12中的保温用循环水由下部的循环水进口6打入保温层3,由下至上充满保温层3,最后由保温层3上部的循环水出口8回流到循环水槽12。经过连续运行后,以塔顶出气口11vocs浓度小于80ppm为依据,判定完成生物滴滤塔生物膜体系构建。

[0047]

第三步:vocs的脱除

[0048]

在第二步完成生物滴滤塔生物膜体系构建后,vocs脱除步骤的操作方法与第二步一致。继续向生物滴滤塔内输送营养液,利用营养液流量计17调节营养液流速,使其保持在12l/h-16l/h,利用营养液循环泵15控制营养液的喷淋时间为1min~15min。空气和vocs尾气预混后继续输送至生物滴滤塔,通过控制空气和vocs尾气进入气体混合器1的比例调节进入生物滴滤塔内vocs尾气浓度,使其保持在500-550ppm,同时通过气速调节阀10调节进塔气速在0.4-0.6m3/h;通过调节循环水槽12中循环水温度保持生物滴滤塔内温度为25-30℃,通过增氧泵16向营养液储槽13补充空气维持其中do浓度;vocs被填料层7上的生物膜降解脱除,处理后的气体由塔顶出气口11排出。

[0049]

实施例一

[0050]

以渤化永利丁辛醇1#装置异丁醛储罐tk08512a/b尾气为利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法vocs来源。本实施例中方法具体过程如下:

[0051]

活性污泥经过滤后得到含菌清液,以此含菌清液为种子液接种培养。将种子液以10%的比例接种至装有新鲜营养液的容器中,容器放置水浴振荡器中培养驯化;每隔3d将种子液以10%的比例补充至水浴振荡器中的容器内。驯化期间异丁醛作为唯一碳源和能量来源。

[0052]

所述新鲜营养液组成为:9.25g/l k2hpo4,2.88g/l kh2po4,0.75g/l(nh4)2so4,5ml/l微量元素。其中所述微量元素组成为:232mg/l h3bo3,174mg/l znso4·

7h2o,116mg/l(nh4)2fe(so4)2·

6h2o,96mg/l coso4·

7h2o,22mg/l(nh4)6moo

24

·

4h2o,8mg/lcuso4·

5h2o,8mg/l mnso4·

4h2o。

[0053]

所述异丁醛添加量为0.5ml/l。

[0054]

利用第一步驯化后的菌液富集3d获得接种用菌液,将接种用菌液与新鲜营养液混合后人工加入营养液储罐13,混合后的接种用菌液浓度为100mg/l。启动营养循环泵15,将营养液提升至塔顶部喷淋液进口9,将营养液以喷淋的形式由上至下流经塔内部,最终由塔底部的喷淋液出口5回流至营养液储罐13。营养液流量通过营养液流量计17调节。进一步的,将异丁醛储罐tk08512a/b尾气和空气由各自管线引入气体混合器1,由于气体混合器1与生物滴滤塔塔体4内存在压力差,预混合后气体输送至塔体底部的进气口2,并通过气速调节阀10调节气速。由此尾气进入生物滴滤塔塔体4。气体流动形式由下至上与营养液形成逆流。气液之间在填料层7中进行气液传质。由于vocs尾气的降解属于好氧过程,营养液中的do会出现下降趋势,因此需要启动增氧泵16,为营养液持续补入空气。在气液循环建立后,循环水泵14将循环水槽12中的保温用循环水由循环水进口6打入保温层3,由下至上充满保温层3,最后由保温层3上部循环水出口8回到循环水槽12。经过连续运行后,以塔顶出气口11vocs浓度小于80ppm为依据,判定完成生物滴滤塔生物膜体系构建。生物膜体系构建完成后生物滴滤塔内填料表面微生物生长情况如附图2所示。

[0055]

在第二步完成生物滴滤塔膜体系构建后,vocs脱除步骤的操作方法与第二步一致。继续向生物滴滤塔内输送营养液,利用营养液流量计17调节营养液流速,使其保持在14l/h,利用营养液循环泵15控制喷淋时间为1min~15min。异丁醛储罐tk08512a/b尾气和空气预混后继续输送至生物滴滤塔,通过控制两元气体进入气体混合器1的比例调节进入生物滴滤塔内尾气浓度,使其保持在500ppm,同时通过气速调节阀10调节进塔气速在0.4m3/h。通过调节循环水槽12中循环水温度保持塔内温度为25℃,通过增氧泵16向营养液

储槽13补充空气维持营养液do浓度。vocs被填料层7上的生物膜降解脱除,处理后的气体由塔顶出气口11排出。

[0056]

本实施例运行14天后,检测塔顶出气口vocs浓度为20ppm,vocs脱除效率可达到96%。

[0057]

实施例二

[0058]

以渤化永利丁辛醇1#装置正丁醇储罐tk08506a尾气为利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法vocs来源。本实施例中方法具体操作过程如下:

[0059]

活性污泥经过滤后得到含菌清液,以此含菌清液为种子液接种培养。将种子液以20%的比例接种至装有新鲜营养液的容器中,容器放置水浴振荡器中培养循化;每隔3d将种子液以20%的比例补充至水浴振荡器中的容器内。驯化期间正丁醇作为唯一碳源和能量来源。

[0060]

所述新鲜营养液组成为:9.25g/l k2hpo4,2.88g/l kh2po4,0.75g/l(nh4)2so4,5ml/l微量元素。其中,所述微量元素组成为:232mg/l h3bo3,174mg/l znso4·

7h2o,116mg/l(nh4)2fe(so4)2·

6h2o,96mg/l coso4·

7h2o,22mg/l(nh4)6moo

24

·

4h2o,8mg/lcuso4·

5h2o,8mg/l mnso4·

4h2o。

[0061]

所述正丁醇添加量为0.5ml/l。

[0062]

利用第一步驯化后的菌液富集3d获得接种用菌液,将接种用菌液与新鲜营养液混合后人工加入营养液储罐13,混合后的接种用菌液浓度为120mg/l。启动营养循环泵15,将营养液提升至塔顶部喷淋液进口9,将营养液以喷淋的形式由上至下流经塔内部,最终由塔底部的喷淋液出口5回流至营养液储罐13。营养液流量通过营养液流量计17调节。进一步的,正丁醇储罐tk08506a尾气和空气经各自管线引入气体混合器1,由于气体混合器1与生物滴滤塔塔体4内存在压力差,预混合后气体输送至塔体底部的进气口2,并通过气速调节阀10调节气速。由此尾气进入生物滴滤塔塔体4。气体流动形式由下至上与营养液形成逆流。气液之间在填料层7中进行气液传质。由于vocs尾气的降解属于好氧过程,营养液中的do会出现下降趋势,因此需要启动增氧泵16,为营养液持续补入空气。在气液循环建立后,循环水泵14将循环水槽12中的保温用循环水由循环水进口6打入保温层3,由下至上充满保温层3,最后由保温层3上部循环水出口8回到循环水槽12。经过连续运行后,以塔顶出气口11vocs浓度小于80ppm为依据,判定完成生物滴滤塔生物膜体系构建。

[0063]

在第二步完成生物滴滤塔膜体系构建后,vocs脱除步骤的操作方法与第二步一致。继续向生物滴滤塔内输送营养液,利用营养液流量计17调节营养液流速,使其保持在12l/h,利用营养液循环泵15控制喷淋时间为1min~15min。正丁醇储罐tk08506a尾气和空气预混后继续输送至生物滴滤塔,通过控制两元气体进入气体混合器1的比例调节进入生物滴滤塔内尾气浓度,使其保持在550ppm,同时通过气速调节阀10调节进塔气速在0.6m3/h。通过调节循环水槽12中循环水温度保持塔内温度为30℃,通过增氧泵16向营养液储槽13补充空气维持营养液do浓度。vocs被填料层7上的生物膜降解脱除,处理后的气体由塔顶出气口11排出。

[0064]

本实施例运行14天后,检测塔顶出气口vocs浓度为44ppm,vocs脱除效率可达到92%。

[0065]

实施例三

[0066]

以渤化永利丁辛醇1#装置不合格辛醇储罐tk08509a/b尾气为本发明利用分离式生物滴滤塔降解丁辛醇装置vocs尾气的方法vocs来源。本实施例中方法具体操作过程如下:

[0067]

活性污泥经过滤后得到含菌清液,以此含菌清液为种子液接种培养。将种子液以25%的比例接种至装有新鲜营养液的容器中,容器放置水浴振荡器中培养驯化;每隔3d将种子液以25%的比例补充至水浴振荡器中的容器内。驯化期间辛醇作为唯一碳源和能量来源。

[0068]

所述新鲜营养液组成为:9.25g/l k2hpo4,2.88g/l kh2po4,0.75g/l(nh4)2so4,5ml/l微量元素。其中,所述微量元素组成为:232mg/l h3bo3,174mg/l znso4·

7h2o,116mg/l(nh4)2fe(so4)2·

6h2o,96mg/l coso4·

7h2o,22mg/l(nh4)6moo

24

·

4h2o,8mg/lcuso4·

5h2o,8mg/l mnso4·

4h2o。

[0069]

所述辛醇添加量为0.5ml/l。

[0070]

利用第一步驯化后的菌液富集3d获得接种用菌液,将接种用菌液与新鲜营养液混合后人工加入营养液储罐13,混合后的接种用菌液浓度为80mg/l。启动营养循环泵15,将营养液提升至塔顶部喷淋液进口9,将营养液以喷淋的形式由上至下流经塔内部,最终由塔底部的喷淋液出口5回流至营养液储罐13。营养液流量通过营养液流量计17调节。进一步的,不合格辛醇储罐tk08509a/b尾气和空气经各自管线引入气体混合器1,由于气体混合器1与生物滴滤塔塔体4内存在压力差,预混合后气体输送至塔体底部的进气口2,并通过气速调节阀10调节气速。由此尾气进入生物滴滤塔塔体4。气体流动形式由下至上与营养液形成逆流。气液之间在填料层7中进行气液传质。由于vocs尾气的降解属于好氧过程,营养液中的do会出现下降趋势,因此需要启动增氧泵16,为营养液持续补入空气。在气液循环建立后,循环水泵14将循环水槽12中的保温用循环水由循环水进口6打入保温层3,由下至上充满保温层3,最后由保温层3上部循环水出口8回到循环水槽12。经过连续运行后,以塔顶出气口11vocs浓度小于80ppm为依据,判定完成生物滴滤塔生物膜体系构建。

[0071]

在第二步完成生物滴滤塔膜体系构建后,vocs脱除步骤的操作方法与第二步一致。继续向生物滴滤塔内输送营养液,利用营养液流量计17调节营养液流速,使其保持在16l/h,利用营养液循环泵15控制喷淋时间1min~15min。不合格辛醇储罐tk08509a/b尾气和空气预混后继续输送至生物滴滤塔,通过控制两元气体进入气体混合器1的比例调节进入生物滴滤塔内尾气浓度,使其保持在525ppm,同时通过气速调节阀10调节进塔气速在0.5m3/h。通过调节循环水槽12中循环水温度保持塔内温度为28℃,通过增氧泵16向营养液储槽13补充空气维持营养液do浓度。vocs被填料层7上的生物膜降解脱除,经过处理后的气体由塔顶出气口11排出。本实施例运行14天后,检测塔顶出气口vocs浓度为36ppm,vocs脱除效率可达到93%。

[0072]

在实施例3的基础上考察了营养液流速与脱除效率间的关系,其vocs降解效率如附图3所示,在营养液流速为4-20l/h的条件下,vocs的脱除效率均在90%以上。

[0073]

尽管上面结合附图对本发明功能及工作过程进行了描述,但本发明并不局限于上述的具体功能和工作过程,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。