1.本发明涉及电池极片涂布技术领域,具体涉及一种基于电池极片涂布的多流道打印装置及其打印方法。

背景技术:

2.随着电池生产技术的迭代,对电池生产工艺及性能指标有了更高的要求,其中极片涂布是电池生产过程中最重要的关键技术之一,具体指按一定厚度将稳定性好,粘度好的电子浆料均匀涂覆至电池极片上,极片涂布对电池具有重要的意义,主要体现在:对成品电池容量的影响,涂布过程中若极片不同位置涂层厚度不一致,则会造成电池容量过低或过高;对电池一致性的影响,如极片前后参数不一致,会造成容量差异大,循环寿命差异大;对电池安全性的影响,涂布后如存在涂层厚度不均匀,会引起电池内部微短路,严重时引起电池起火爆炸。目前电池极片涂布方法主要以下两种包括:狭缝式挤压涂布,通过上料系统将浆料输送至涂布头中,其中涂布头主要包括固定连接的上模和下模,上模和下模之间装有涂布头垫片,涂布头垫片上设有下沉面,组合后形成涂布狭缝。浆料通过挤出形式将浆料制成液膜后涂布至运动的极片上,经过干燥后形成质地均一的涂层。其优点是涂膜后极片非常均匀且精度高,涂层边缘平整度高,不足之处在于浆料粘度需保证在一定范围内,无法兼容高粘度浆料的涂布需求。此外,变换规格时需要更换新的垫片。

3.转移涂布,通过涂辊转动带动浆料,并通过调整刮刀间隙来调节浆料转移量,并利用背辊或涂辊的转动将浆料转移到基材上,按工艺要求,控制涂布层厚度已达到重量要求,同时,通过干燥加热出去平铺于基材上的浆料中的溶剂,使固体物质很好的粘结于基材上。其优点是对浆料粘度要求不高,容易调节涂布参数,无堵料等,不足之处在于涂布精度较差,无法保证极片的一致性。此外,浆料在辊间暴露于空气中,对浆料的性质有部分影响。

4.综上所述,所涉及的电池极片涂布要求具体包括涂层厚度需保证均匀一致性;涂层厚度精确可控化;不同涂层宽度的生产换型高效化;涂层电子浆料的高粘度化,高固含量化。

5.电池生产过程中,极片涂布浆料为非牛顿流体,主要由活性物质、粘结剂、导电剂、添加剂和溶剂构成。其中,当涂布浆料粘度较低时,湿涂层干燥过程中,溶剂蒸发,由于收缩比大,易导致开裂问题,造成涂层表面不均匀,易造成电池微短路,影响电池寿命和安全性。因此涂布浆料的高粘度化,高固含量化旨在提高湿涂层干燥前后的一致性均匀性。

6.现有涂布技术中,如cn212113924u中所提到的狭缝涂布机,其中所述挤压模头包括上下模头及唇口垫片,所述垫片形状会影响涂层厚度,即针对不同涂层厚度的涂布需求,需更换不同形状的垫片,进行挤压模头与极片间距调整,并需匹配对应的真空腔负压值,由此可见,所述的狭缝涂布技术对涂层厚度可控难度大;如cn108336305a中所述转移涂布技术,通过控制刮刀与极片间距实现涂层厚度的控制,刮刀涂覆过程中易导致浆料堆积现象,导致极片涂层边缘厚度较大,在电池充放电过程中,易导致短路,影响电池使用寿命。

7.如cn209886095u中所述狭缝涂布模头,其结构大致由上下模头及一间隙片构成,垫片 为“匚”形,于两模体之间形成狭缝流道,并形成出胶口,通过上方的供料口进行浆料供给由狭缝挤出,其中未考虑浆料在狭缝流道内部的速度差异,造成出料流量的不均一性,由此可见,所述技术存在出料流量均匀性差的问题。

8.如cn108816651b中所述唇口宽度自动调节的狭缝涂布模头,通过电机输出轴上的齿轮带动丝杆转动,丝杆转动使左套杆和右套杆相着相向或相背的方向运动,使得左施胶隔片和右施胶隔片朝着相向或相背的方向运动,实现左施胶隔片和右施胶隔片之间宽度的调节。其中,未考虑施胶隔片与涂布模块之间的运动配合间隙,配合位置处存在泄漏或运动卡滞问题。由此可见,所述宽度调节结构无法应用于实际生产中。

9.如cn210079920u中所述涂布宽度控制装置,通过将定位带黏贴,丝印或热压的方式固定于刮刀辊上,进行涂布宽度调整。其中,未考虑定位带与上料辊间隙的问题,如果二者间隙太小,定位带易发生磨损,导致定位失效;如果二者间隙太大,上料辊上会存在浆料残余,残余浆料会涂布在极片上,导致极片质量问题。由此可见,所述宽度控制方法存在较大风险,无法有效控制涂布宽度。

10.专利cn113844023a中所述3d打印工艺,提供一种基于直写3d打印工艺的栅极线打印针头及打印方法,采用供料主管道和分流管道连通的方式通过底部多个针头实现珊极线打印,其流道设计仅适用于线打印,并不适用于电池极片涂布打印。

11.专利cn212441861u中所述电池极片涂布装置,通过流量调节部件,调节浆料通道的过流面积实现对浆料出料均匀性的调控。然后,通过调节浆料局部的过流面积仅可实现局部流量大小的调控,针对涂布出料口均匀性并未根本解决。

12.专利cn203862492u中所述等流道挤出模头,其包括有挤出模本体,挤出模本体开设有浆料入口、浆料挤出口,挤出模本体内由后到前依次开设有储液槽、浆料压力平衡槽,储液槽与浆料压力平衡槽之间形成槽间狭缝,储液槽的槽底开设有多个分流口,浆料入口通过分流流道分别与多个分流口连通,本实用新型通过分流流道进行分流调节,使得浆料入口通过分流流道到每个分流口的路径长度相等形成等流道结构。然而,该专利未考虑不同级流道间分流截面积变化的影响,而截面积变化会导致浆料供料发生脉动现象,导致出料流量不稳定,影响挤出精度。

13.现有涂布技术,涂布口出料流量均匀性较差,涂布口出料流量,指涂布头狭缝不同位置出料流量大小不一,造成极片涂层厚度一致性差,影响电池的性能,且现有涂布技术,针对不同涂层宽度的生产换型效率低;针对不同电池的生产需求,极片浆料涂覆宽度尺寸存在差异,因此需根据不同涂覆需求,更换对应的涂布头垫片,目前均为人工更换,更换后需进行重新调试,换型效率低。

技术实现要素:

14.本发明是为了克服上述现有技术中的缺陷,提供一种出料均匀,涂布效果好,可有效降低分流过程中产生的流体漩涡及扰动的基于电池极片涂布的多流道打印装置及其打印方法。

15.为了实现上述发明目的,本发明采用以下技术方案:一种基于电池极片涂布的多流道打印装置,包括浆料分流板、浆料分流压板和供料接头,浆料分流板和浆料分流压板相

连形成流道,供料接头与流道相连通,其特征在于,所述流道形成各自独立的若干分流单元,且若干分流单元形成于浆料分流压板上,若干分流单元沿浆料分流压板的长度方向等距排布;所述分流单元自上而下形成多阶二分流道,每阶分流流道的截面积与相连通的下一阶两个分流流道的截面积之和相等;同一分流单元的相邻阶流道过渡位置处形成有过渡倒角。

16.作为本发明的一种优选方案,所述浆料分流压板侧边形成与浆料分流板相连接的连接面,连接面上开槽形成分流单元,且连接面上还形成有若干沿连接面长度方向设置的连接孔,连接孔与分流单元依次交错排布。

17.作为本发明的一种优选方案,所述浆料分流板上形成有与连接孔相连通的配合孔,浆料分流压板两端也形成有连接孔,相对应,浆料分流板两端也形成有与连接孔相对应的配合孔,浆料分流板与浆料分流压板之间通过螺钉固定连接。

18.作为本发明的一种优选方案,所述浆料分流压板底部形成有与所有分流单元相连通的狭缝流道,所有分流单元底部的分流流道沿狭缝流道的长度方向等距排布。

19.作为本发明的一种优选方案,所述连接面与浆料分流板紧密贴合,且浆料分流板与浆料分流压板贴合将分流单元密封设置。

20.作为本发明的一种优选方案,所述浆料分流压板内形成有与供料接头相连通的进料通道,进料通道位于浆料分流压板中部,且进料通道竖直向下设置。

21.作为本发明的一种优选方案,所述进料通道顶部形成内螺纹结构,进料通道顶部与供料接头螺纹连接。

22.作为本发明的一种优选方案,所述浆料分流压板内还形成有与分流单元顶部相连通的过渡通道,过渡通道水平设置于浆料分流压板内,且过渡通道与进料通道底部上方相连通。

23.作为本发明的一种优选方案,所述过渡倒角形成于分流单元各阶分流流道底部,且自上而下各阶分流流道的深度依次降低。

24.作为本发明的一种优选方案,所述分流单元自上而下形成4阶二分流道,分流单元底部形成与狭缝流道相连通的16个供料口。

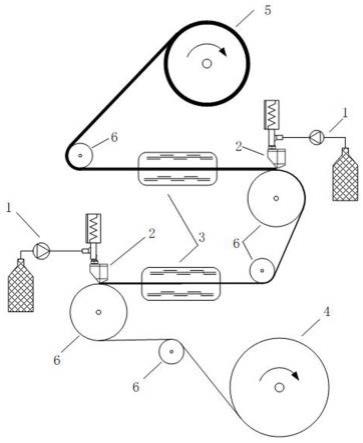

25.一种基于电池极片涂布的多流道打印装置的打印方法,包括辊轮组件、放卷组件、烘干组件、收卷组件和如权利要求1-10所述的多流道打印装置,包括以下步骤:步骤a:将电池极片绕卷放置于放卷组件上,并将电池极片与收卷组件相连;步骤b:在放卷组件和收卷组件之间设置两个打印电池极片不同面的a面多流道打印装置和b面多流道打印装置;步骤c:在a面多流道打印装置与放卷组件之间设置两个用于张紧电池极片的辊轮组件,a面多流道打印装置设置于辊轮组件的切线方向;步骤d:在a面多流道打印装置和b面多流道打印装置之间设置烘干组件和两个用于翻面电池极片的辊轮组件,烘干组件靠近a面多流道打印装置设置;步骤e:在b面多流道打印装置与收卷组件之间设置烘干组件和用于张紧电池极片的辊轮组件,烘干组件靠近b面多流道打印装置设置。

26.多流道打印装置上设有相连通的涂布浆料供料系统组件,涂布浆料供料系统组件包括依次连接的浆料搅拌桶、供料泵和螺杆供料阀,螺杆供料阀与各个供料接头独立连接。

27.与现有技术相比,本发明的有益效果是:1、通过设置多阶流道的分流单元,并将每阶分流主流道截面积与下一阶二分流道的截面积和相等,实现浆液的等截面分流,确保浆液在涂布出料过程中的均匀性,减少因流道脉动产生的涂布出料不均匀性,提高打印涂层的均匀一致性;2、在各阶流道过渡位置设计有过渡倒角,通过倒角可大大降低分流过程中产生的流体漩涡及扰动,即可提高打印组件出料稳定性;3、在浆料分流压板上设计各自独立的分流单元,并设置相对应的供料接头,可实现对各个分流单元的独立控制,实现不同涂层宽度的涂布需求,同时提高换型效率,可实现单个分流单元出料或相邻分流单元出料或全部分流单元出料或间隔分流单元出料,涂布时,仅需根据涂层宽度的需求,通过上位机控制不同分流单元的启停即可;4、通过螺杆供料阀的定量供料,并采用挤出的方式进行,因此在涂布过程中分流单元出料口无浆料堆积现象,有助于提高涂层的均匀一致性;5、采用多流道分流打印的方式进行涂布,并采用直接涂层打印成形的方式进行电池极片涂布,相比传统电池极片涂布方式,可实现高粘度化,高固含量化的浆料涂布,在保证涂布精度的前提下,大大提高了涂层烘干收缩稳定性;6、浆料经由分流单元通过狭缝流道均匀挤出至极片上,在保持分流单元与极片定间距的条件下,仅需修改供料流量值即可实现指定宽度的涂层厚度,在保持供料流量稳定的前提下,可实现高精度的极片涂层厚度;7、设计辊轮组件和相对应的放卷组件和收卷组件,使得电池极片在传送过程中进行自动翻面,从而两个多流道打印装置对不同面的电池极片进行涂布打印,实现在电池极片的一次传动过程下对电池极片正反两面的涂布打印。

附图说明

28.图1为本发明的电池极片涂布打印的打印示意图;图2为多流道打印装置的结构示意图;图3为浆料分流板的结构示意图;图4为浆料分流压板的结构示意图;图5为分流单元的结构示意图;图6为分流单元的轴测图;图7为分流单元的剖视图;图8为多流道打印装置打印截面示意图;图9为多流道打印组件单个分流单元出料示意图;图10为多流道打印组件相邻分流单元出料示意图;图11为多流道打印组件间隔分流单元出料示意图;图12为多流道打印组件全部分流单元出料示意图;图13为涂布浆料供料系统组件的结构示意图;附图标记:涂布浆料供料系统组件1,浆料搅拌桶100,供料泵101,螺杆供料阀102,多流道打印装置2,浆料分流板200,浆料分流压板201,供料接头202,连接孔203,配合孔204,进料通道205,分流单元206,过渡通道207,狭缝流道208,过渡倒角209,烘干组件3,放

卷组件4,收卷组件5,辊轮组件6。

具体实施方式

29.下面结合附图对本发明实施例作详细说明。

30.如图1-13所示,一种基于电池极片涂布的多流道打印装置,包括浆料分流板200、浆料分流压板201和供料接头202,浆料分流板200和浆料分流压板201相连形成流道,供料接头202与流道相连通,所述流道形成各自独立的若干分流单元206,且若干分流单元206形成于浆料分流压板201上,若干分流单元206沿浆料分流压板201的长度方向等距排布;所述分流单元206自上而下形成多阶二分流道,每阶分流流道的截面积与相连通的下一阶两个分流流道的截面积之和相等;同一分流单元206的相邻阶流道过渡位置处形成有过渡倒角209。

31.浆料分流板200和浆料分流压板201相连夹持形成流道,在浆料分流板200的作用下将流道进行密封,仅流道的底部和顶部形成连通结构,分流单元206的数量根据浆料分流压板201的长度和需要进行设计,至多阶二分流道的作用下,确保最下阶的分流流道沿分流压板201的长度方向等距排布,且相邻分流单元206之间的间距与分流单元206最下阶的相邻分流流道之间的间距相等,实现所有分流单元206最下阶的分流流道沿分流压板201的长度方向等距排布,从而使得所有分流单元206的出料更加均匀。

32.浆料分流压板201侧边形成与浆料分流板200相连接的连接面,连接面上开槽形成分流单元206,且连接面上还形成有若干沿连接面长度方向设置的连接孔203,连接孔203与分流单元206依次交错排布。

33.浆料分流压板201的连接面与浆料分流板200的连接面尺寸相一致,且均为平面结构,在浆料分流压板201与浆料分流板200相连接时,浆料分流压板201的连接面与浆料分流板200的连接面表面紧密贴合,连接孔203形成于浆料分流压板201中部。

34.浆料分流板200上形成有与连接孔203相连通的配合孔204,浆料分流压板201两端也形成有连接孔203,相对应,浆料分流板200两端也形成有与连接孔203相对应的配合孔204,浆料分流板200与浆料分流压板201之间通过螺钉固定连接。

35.在螺钉的作用下实现浆料分流板200与浆料分流压板201之间的固定连接,与分流单元206依次交错排布的连接孔203,在螺钉的作用下实现每个分流单元206两侧均设有固定连接于的螺钉,从而使得每个分流单元206都具有更好的密封性和稳定性,同时浆料分流板200两端的配合孔204在螺钉的作用下与浆料分流压板201固定连接,使得浆料分流板200与浆料分流压板201整体具有更好的稳定性。

36.浆料分流压板201底部形成有与所有分流单元206相连通的狭缝流道208,所有分流单元206底部的分流流道沿狭缝流道208的长度方向等距排布。

37.狭缝流道208为形成于浆料分流压板201底部的开槽,狭缝流道208与浆料分流压板201底部相连通,浆料通过分流单元206流至狭缝流道208内,所有的分流单元206底部的分流流道均与狭缝流道208相连通,狭缝流道208侧边与相邻分流单元206底部的分流流道之间的间距为相邻分流单元206底部的分流流道之间间距的一半,确保每个分流单元206底部的分流流道流出的浆液所对应的截面积相同。

38.连接面与浆料分流板200紧密贴合,且浆料分流板200与浆料分流压板201贴合将

分流单元206密封设置,由于分流单元206通过开槽形成与连接面上,在连接面与浆料分流板200紧密贴合的作用下,实现分流单元206侧面的密封,在便于对分流单元206进行清洗的同时,确保经过分流单元206的浆液只从分流单元206底部流出。

39.浆料分流压板201内形成有与供料接头202相连通的进料通道205,进料通道205位于浆料分流压板201中部,且进料通道205竖直向下设置,供料接头202内的浆料在重力和压力的作用下进入进料通道205内。

40.进料通道205顶部形成内螺纹结构,进料通道205顶部与供料接头202螺纹连接,使得进料通道205与供料接头202在连接时具有更好的稳定性和密封性。

41.浆料分流压板201内还形成有与分流单元206顶部相连通的过渡通道207,过渡通道207水平设置于浆料分流压板201内,且过渡通道207与进料通道205底部上方相连通,过渡通道207与进料通道205形成l型结构,且过渡通道207不连接于进料通道205底部。

42.当浆料在重力和压力的作用下进入进料通道205内后,浆料堆积于进料通道205底部,当浆料堆积到一定程度后,才可通过压力压至过渡通道207内,从而确保浆料在输送过程中,进料通道205、过渡通道207和分流单元206内均处于填满状态,确保浆料的出料和分料稳定性。

43.过渡倒角209形成于分流单元206各阶分流流道底部,且自上而下各阶分流流道的深度依次降低,由于各阶分流流道的深度自上而下依次降低,且由于上阶分流单元206的分流流道与相邻下阶的两个分流流道截面积相同,在深度变化的作用下,下阶分流单元206的分流流道宽度大于上阶分流单元206分流流道宽度的一半,从而尽可能增大下阶分流单元206的分流流道宽度,增大下阶分流单元206的分流流道与狭缝流道208的连通宽度,确保通过分流单元206进入狭缝流道208的浆料在狭缝流道208上更加均匀。

44.在本实施例中,分流单元206自上而下形成4阶二分流道,分流单元206底部形成与狭缝流道208相连通的16个供料口,分流单元206自上而下分别为相连通的1个供料口、2个供料口、4个供料口、8个供料口和16个供料口,也可根据实际需要和精度要求设置不同的多阶二分流道。

45.在实际使用过程中,电池极片涂布打印装置,包括辊轮组件6、放卷组件4、烘干组件3、收卷组件5和多流道打印装置2,包括以下步骤:步骤a:将电池极片绕卷放置于放卷组件4上,并将电池极片与收卷组件5相连,放卷组件4和收卷组件5为辊体结构,通过电机带动收卷组件5的转动实现电池极片在放卷组件4和收卷组件5之间的传送。

46.步骤b:在放卷组件4和收卷组件5之间设置两个打印电池极片不同面的a面多流道打印装置2和b面多流道打印装置2,a面多流道打印装置2和b面多流道打印装置2位于电池极片的传送路径上。

47.步骤c:在a面多流道打印装置2与放卷组件4之间设置两个用于张紧电池极片的辊轮组件6,a面多流道打印装置2设置于辊轮组件6的切线方向,两个辊轮组件6包括第一翻面辊件和第二翻面辊组,第一翻面辊件与放卷组件4传送的电池极片相连,第二翻面辊组和放卷组件4位于电池极片的相对两侧,实现电池极片的内外侧的翻面,第二翻面辊组和第一翻面辊件位于电池极片的相对两侧,实现电池极片的内外侧的翻面,a面多流道打印装置2位于第二翻面辊组上,且a面多流道打印装置2设置于电池极片传送出料的切线方向。

48.在第一翻面辊件和第二翻面辊组的作用下,当电池极片传送至a面多流道打印装置2上时,电池极片经过两次翻面,在传送过程中具有更好的张紧度,从而使得电池极片的传送更加稳定,配合多流道打印装置2,打印稳定性更高。

49.步骤d:在a面多流道打印装置2和b面多流道打印装置2之间设置烘干组件3和两个用于翻面电池极片的辊轮组件6,烘干组件3靠近a面多流道打印装置2设置。

50.辊轮组件6包括第一传动辊组和第二传动辊组,第一传动辊组和第二传动辊组位于电池极片同侧,且第一传动辊组与第二翻面辊组位于电池极片相对两侧,当电池极片经过烘干组件3后在第一传动辊组作用下进行翻面,第二传动辊组用于对电池极片进行张紧和支撑,且b面多流道打印装置2位于第二翻面辊组上,且b面多流道打印装置2设置于电池极片传送出料的切线方向。

51.由于在第一传动辊组作用下对电池极片进行翻面,从而实现b面多流道打印装置2对应翻面后的电池极片,在a面多流道打印装置2和b面多流道打印装置2作用下对电池极片的相对两面进行涂布打印。

52.步骤e:在b面多流道打印装置2与收卷组件5之间设置烘干组件3和用于张紧电池极片的辊轮组件6,烘干组件3靠近b面多流道打印装置2设置,电池极片在b面多流道打印装置2涂布打印后进入烘干组件3进行烘干,辊轮组件6用于对烘干后的电池极片进行张紧,从而便于收卷组件5的收卷。

53.多流道打印装置2上设有相连通的涂布浆料供料系统组件1,涂布浆料供料系统组件1包括依次连接的浆料搅拌桶100、供料泵101和螺杆供料阀102,螺杆供料阀102与各个供料接头202独立连接。

54.供料泵101将浆料搅拌桶100中的浆料通过螺杆供料阀102输送至供料接头202处,螺杆供料阀102的作用下实现定量供料系统,可实现超低脉动的打印涂布,提高打印涂层的均匀一致性。

55.在实际涂布过程中,多流道打印组件通过cnc加工中心及放电加工的方式完成分流单元的加工,加工精度在

±

2μm范围之内。配合螺杆供料阀102供料的定量系统,涂布精度湿涂层厚度公差可达

±

3μm。此外,由于该涂布方式,采用浆料挤出的方式进行,因此在涂布过程中打印头出料口无浆料堆积现象,有助于提高涂层的均匀一致性。

56.其中,采用多流道打印的方式进行涂布,出料口狭缝位置均布多(微)流道,可提高出料响应性及均一性。其目的主要在于提高涂布始端与终端的涂层端面质量。

57.其中,采用多流道分流打印的方式进行涂布,采用直接涂层打印成形的方式进行极片涂布,相比传统极片涂布方式,可实现高粘度化,高固含量化的浆料涂布,在保证涂布精度的前提下,大大提高了涂层烘干收缩稳定性。传统极片涂布方式涂布浆料粘度约10000cps范围内,固含量约50%左右,而本实例所述多流道分流打印的方式可实现约50000cps范围内,固含量约70%左右的浆料涂布需求。

58.浆料分流板200可设计集成多个分流单元206,具体包括多个供料接口202与分流单元206,且多个分流单元206可独立控制供料通断或单独使用,该目的主要在于实现不同涂层宽度的涂布需求,提高换型效率。可实现单个分流单元206出料或相邻分流单元206出料或全部分流单元206出料或间隔分流单元206出料。涂布时,仅需根据涂层宽度的需求,通过上位机控制不同分流单元的启停即可。

59.其中,采用多通道分流打印的方式进行涂布,其涂层厚度主要和供料流量及多流道分流板与分流盖板形成的狭缝宽度有关,浆料经由分流单元206通过狭缝流道208均匀挤出至极片上,在保持出料口与极片定间距的条件下,仅需修改供料流量值即可实现指定宽度的涂层厚度。在保持供料流量稳定的前提下,可实现高精度的极片涂层厚度。

60.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现;因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

61.尽管本文较多地使用了图中附图标记:涂布浆料供料系统组件1,浆料搅拌桶100,供料泵101,螺杆供料阀102,多流道打印装置2,浆料分流板200,浆料分流压板201,供料接头202,连接孔203,配合孔204,进料通道205,分流单元206,过渡通道207,狭缝流道208,过渡倒角209,烘干组件3,放卷组件4,收卷组件5,辊轮组件6等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。