1.本发明涉及高速磁悬浮铁路隧道空气动力学领域,尤其涉及一种高速磁悬浮铁路隧道洞口缓冲结构及其施工方法。

背景技术:

2.当磁悬浮列车进入隧道时,会在隧道内以及隧道洞口产生一系列严重的空气动力学效应,典型的效应有隧道洞口微气压波效应、隧道内瞬变压力效应等。随着列车运行速度的不断提高,车/隧耦合空气动力学效应会更加明显,进入隧道引起的洞口微气压波音爆和隧道内部辅助设施震动更加剧烈。

3.根据已有研究可知,隧道出口微气压波幅值与初始压缩波的压力梯度成正比。因此,减缓微气压波最有效的措施即降低初始压缩波的压力梯度。在隧道入口设置缓冲结构增加了压缩波的压力上升时间,从而有效减缓了压力梯度。但对于高速度等级的列车,传统的缓冲结构不能更加高效地减缓隧道出口处微气压波。

技术实现要素:

4.本发明的目的在于针对现有技术的不足之处,提供一种能有效提高高速磁悬浮铁路隧道洞口缓冲效果的缓冲结构及其施工方法。

5.本发明提供的这种高速磁悬浮铁路隧道洞口缓冲结构,设置在隧道入口处,包括拱形板及间隙套设在拱形板外的外壁,所述拱形板的轴线与隧道轴线相重合布置,所述拱形板和外壁与隧道外端面对接形成外端开口、内端封闭的减压区,在所述减压区内沿其径向由内之外依次套设有若干拱形的增效板,所述拱形板与增效板间、相邻增效板间、增效板与外壁间均间隙布置,在拱形板上开有多个与减压区相连通的透孔,在各增效板上均开有多个连通其内外两侧的增效孔。

6.所述外壁的横截面积为隧道横截面积的2倍。

7.所述透孔为方形或圆形。

8.所述透孔沿拱形板轴向布置有多排,同排透孔沿拱形板轴向等距离间隔布置。

9.所述透孔沿拱形板轴向布置有四排,两排对称布置于拱形板上部左右两侧,两排对称布置于拱形板下部左右两侧。

10.所述增效孔与透孔对应连通布置。

11.所述增效孔与透孔对应错位布置。

12.单位长度下透孔的面积与拱形板的面积之比从减压区的外端向内端逐渐减小。

13.本发明提供的这种高速磁悬浮铁路隧道洞口缓冲结构的施工方法,包括以下步骤:

14.s1、根据隧道内轮廓线,制定拱形板内轮廓线的设计参数,使拱形板的内轮廓线不小于隧道的内轮廓线布置;

15.s2、从隧道外端面开始,沿隧道轴线,按步骤s1中的设计参数,在隧道洞口外立模

浇筑预留有透孔的拱形板,拱形板内端面与隧道外端面密封连接;

16.s3、根据拱形板的外轮廓线及隧道的横截面积,制定外壁的设计参数和增效板的设计参数,确保拱形板与增效板间、相邻增效板间、增效板与外壁间均间隙布置,确保外壁横截面积为隧道横截面积的2倍;

17.s4、从隧道外端面开始,沿隧道轴线,按步骤s3中的设计参数,在拱形板外围立模浇筑预留有增效孔的增效板;

18.s5、从隧道外端面开始,沿隧道轴线,按步骤s3中的设计参数,在增效板外围立模浇筑外壁,外壁内端面与隧道外端面密封连接,使拱形板、外壁与隧道外端面合围形成外端开口、内端封闭的减压区。

19.本发明通过在隧道入口处设置内外间隙布置的拱形板、增效板和外壁,利用拱形板上的透孔和增效板上的增效孔使拱形板内的磁悬浮列车运行腔与拱形板外的减压区相连通,使磁悬浮列车进入本发明后产生的压力波能经透孔射入减压区内,进入减压区的压力波在外壁内表面与拱形板外表面的来回阻挡作用下发生多次反射消耗现象,从而使得初始压缩波梯度大大降低,更大程度上耗散压缩波能量,从而更加高效地缓解隧道出口微气压波。

附图说明

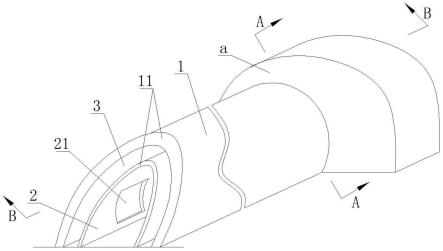

20.图1为本发明的轴测结构示意图。

21.图2为图1中a-a处的剖视放大结构示意图。

22.图3为图1中b-b处的剖视放大结构示意图。

23.图4为图1与现有缓冲结构在隧道出口20m处的微气压波对比示意图。

24.图5为图1与现有缓冲结构在隧道出口50m处的微气压波对比示意图。

25.图中示出的标记及所对应的构件名称为:

26.1、外壁;

27.2、拱形板;21、透孔;

28.3、减压区;

29.4、增效板;41、增效孔;

30.a、隧道外端面;b、隧道内轮廓线。

具体实施方式

31.从图1至图3可以看出,本发明这种设置在隧道入口处的高速磁悬浮铁路隧道洞口缓冲结构,包括外壁1和拱形板2,拱形板2沿隧道运行方向搭设在路面上,拱形板2的轴线与隧道轴线相重合布置,且拱形板2的内轮廓线不小于隧道内轮廓线b布置,外壁1间隙套设在拱形板2外,拱形板2的内端面与隧道外端面a对接紧密对接,外壁的内端面与隧道外端面a对接紧密对接,

32.外壁1、拱形板2与隧道外端面a合围形成外端开口、内端封闭的减压区3;

33.在拱形板2上开有多个与减压腔3相连通的方形的透孔21,透孔21沿拱形板2轴向布置有多排,同排透孔21沿拱形板2轴向等距离间隔布置;

34.在减压腔3内由内之外依次套设有两横截面呈拱形的增效板4,位于内侧的增效板

4与拱形板2间、两增效板间、位于外侧的增效板4与外壁1间均间隙布置,在各增效板4上均开有连通其内外两侧的增效孔41,各增效孔41与透孔21对应连通布置。

35.从图1至图3可以看出,在本发明中,在拱形板2上开设有四排方形的透孔21,各排透孔21均沿拱形板2轴向布置,其中,两排透孔21对称布置于拱形板2上部左右两侧,两排透孔21对称布置于拱形板2下部左右两侧,同排透孔21与透孔21之间的距离为5m。

36.在本发明中,外壁1横截面积是184m2,为隧道横截面积的2倍,长度为100m。

37.在本发明中,透孔21也可为圆形。

38.在本发明中,各增效孔41与透孔21也可对应交错布置。

39.在本发明中,透孔21在拱形板2上的排布也可呈现透孔率逐渐减小的趋势,即单位长度下透孔21的面积与拱形板2的面积之比从减压区3的外端向内端逐渐减小。

40.本发明这种高速磁悬浮铁路隧道洞口缓冲结构的施工方法,包括以下步骤:

41.s1、根据隧道内轮廓线b,制定拱形板2内轮廓线的设计参数,使拱形板2的内轮廓线不小于隧道内轮廓线b布置;根据计算流体力学的方法,制定拱形板2的厚度、长度及拱形板2上透孔21开设的排数与各排个数的设计参数;

42.s2、从隧道外端面a开始,沿隧道轴线,按步骤s1中的设计参数,在隧道洞口外立模浇筑预留有透孔21的拱形板2,并使拱形板2内端面与隧道外端面a密封连接;

43.s3、根据拱形板2的外轮廓线及隧道的横截面积,制定外壁1的设计参数和增效板4的设计参数,确保拱形板2与紧邻的增效板4间、相邻增效板4间、增效板4与外壁1间均间隙布置,确保外壁1横截面积为隧道横截面积的2倍;

44.s4、从隧道外端面a开始,沿隧道轴线,按步骤s3中的设计参数,在拱形板2外围立模浇筑预留有增效孔41的增效板4;

45.s5、从隧道外端面a开始,沿隧道轴线,按步骤s3中的设计参数,在增效板4外围立模浇筑外壁1,并使外壁1内端面与隧道外端面a密封连接,拱形板2、外壁1与隧道外端面a合围形成外端开口、内端封闭的减压区3。

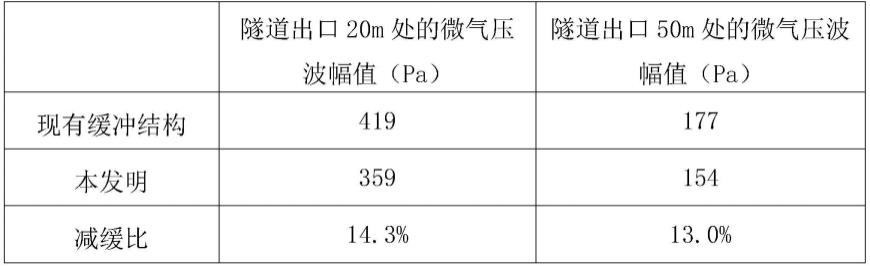

46.经过图4和图5所示的数值模拟验证,可以得出如表1所示数据:

47.表1

[0048][0049]

从表1可以看出,本发明与现有缓冲结构的数据对比如下:本发明对隧道出口20m处的微气压波的减缓效果达到14.3%,对隧道出口50m处的微气压波的减缓效果达到13.0%。

[0050]

本发明不仅适用于高速磁悬浮铁路隧道结构,也适用于高速铁路隧道使用。

[0051]

以上所述的具体实施方式,对本发明创造的目的、技术方案和有益效果进行了进

一步详细说明,所应理解的是,以上所述仅为本发明创造的优选发明而已,并不用于限制本发明创造的保护范围,对于本领域的技术人员来说,本发明可以有各种更改的变化。凡在本发明创造的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。