1.本发明涉及突出煤层瓦斯抽采钻进技术领域,具体涉及突出煤层本煤层瓦斯抽采钻孔的钻进及水力造穴增透技术,特别涉及突出煤层盾护卸压钻具及孔外封闭出渣系统,用于突出煤层本煤层钻孔的钻进及水力造穴,有助于提高突出煤层本煤层钻孔的深度、直度和成孔质量。

背景技术:

2.现行突出煤层本煤层瓦斯抽采钻孔施工所用的钻杆多为刻槽钻杆、肋骨钻杆、三棱刻槽钻杆和三棱钻杆,其中前三种钻杆的专利申请人为本技术人,即河南理工大学,专利号分别为zl200610111830.7,zl200920088879.4, zl200910064973.0。这些钻杆的共同特点是采用风流、水流或风水联动排渣,钻杆外表与钻孔壁之间的环状空间为排渣通道,由于排渣通道在钻杆外壁之外,称之为外排渣通道。现行钻杆存在两方面的问题:一方面,由于突出煤层打钻的过程中普遍发生孔内煤炮等动力现象,钻孔壁极易崩落坍塌,导致外排渣通道很容易堵塞,排渣不畅以及外排渣通道堵塞导致突出煤层钻进深度很难保证,这是突出煤层被迫采用底板岩巷和穿层钻孔的主要原因;另一方面,由于外排渣通道需要有足够几何空间,钻杆的直径小于钻头的直径20mm以上,钻杆的扰动空间过大,导致钻孔偏斜严重,百米钻孔的偏斜距离高达15m至20m,钻孔过早的偏向煤层顶板或底板,反过来制约打钻深度,也增加了断钻的概率。

3.针对现行钻杆存在的外排渣通道堵塞、钻孔深度受限和钻孔偏斜严重的问题,本技术人,河南理工大学提出盾护卸压钻进的基本理念,基本特征是:采用筛孔钻杆,在钻杆内部采用内排渣通道。内排渣通道分两类,即环形内排渣通道和中心圆形内排渣通道,对应的供流方式分别是中心供流和圆周供流。

4.针对圆周供流的中心内排渣通道的盾护卸压钻杆,本技术人相继申请了4种结构的盾护卸压钻杆,包括:申请号cn202111237232.5,一种突出煤层圆周供流盾护卸压筛孔螺旋钻杆;申请号cn202111152968.2,一种突出煤层边角供流护孔卸压筛孔弧棱钻杆;申请号cn202110903532.6,一种突出煤层大通径圆周供流盾护卸压筛孔钻杆;申请号cn2021110726041.9,一种突出煤层圆周供流护孔卸压筛孔钻杆。这些申请的共性思路是:利用双壁筛孔钻杆在双壁钻杆的双壁之间形成钻具的供流通道,在双壁钻杆的中心孔形成钻具的内排渣通道,在双壁钻杆的径向设置多个避开供流通道并与内排渣通道连通的泄渣筛孔,双壁筛孔钻杆的直径等于或略小于钻头的直径,由此赋予钻杆四个功能:第一,盾护功能:利用钻杆盾护钻孔,遏制钻孔的过度塌孔,有利于提高成孔质量;第二,卸压功能:利用钻杆上的泄渣筛孔,及时卸除钻孔壁对钻杆的压力;第三,保直功能:钻杆直径等于或略小于钻头直径,限制钻杆的扰动空间,有助于提高钻孔的直度;第四,内排渣功能:以内排渣通道取代外排渣通道,孔口不再排渣,使内排渣通道的堵塞与否同塌孔及煤炮脱离关系。

5.上述钻杆围绕盾护卸压钻进的基本理念,给出了不同组合结构的可行方案,但仍存在的一些共性问题和有待进一步解决的关联问题:第一,泄渣筛孔的加工问题,倒锥形泄

渣筛孔的泄渣效率高,但加工效率极低、加工成本极高,不利于大批量生产和降低生产成本,倒台阶状泄渣筛孔的泄渣效率不理想,并且需要在外管和内管上分别加工不同直径的泄渣筛孔,筛孔的加工也相对困难,也不利于大批量生产;第二,没有给出钻头钻进产出的煤渣进入筛孔钻杆的内排渣通道的技术途径,即没有给出钻头与钻杆的特殊配合;第三,没有给出筛孔钻杆内排渣通道里的煤渣排出钻杆之外的技术途径,即没有给出孔外出渣系统。

6.针对上述问题,本发明做了以下四个方面的工作:第一,引入锥孔板条,避开倒锥形筛孔和倒台阶筛孔的加工困难、加工效率低和加工成本高的问题,在保证筛孔进渣效率的前提下,大大简化筛孔的加工成本,提高筛孔的加工效率;第三,引入过渡钻杆的方法,解决钻头煤渣向筛孔及内排通道进渣的问题;第三,针对盾护卸压钻具的中空结构,设计了空心高低压转换阀,使钻具在退钻的过程中具有水力造穴的功能;第四,针对盾护卸压钻具,设计了有针对性的孔外封闭出渣系统。

技术实现要素:

7.本发明针对现有技术存在的问题,本发明提供突出煤层盾护卸压钻具及孔外封闭出渣系统,旨在提高突出煤层本煤层钻孔的钻孔深度、钻孔直度和成孔质量,同时解决突出煤层本煤层打钻喷孔问题。

8.为达到上述目的所采取的技术方案是:突出煤层盾护卸压钻具,包括依次连接的多根筛孔钻杆、一根过渡钻杆和插接式钻头,所述筛孔钻杆与筛孔钻杆之间采用丝扣连接,所述筛孔钻杆与过渡钻杆之间采用丝扣连接,所述过渡钻杆与插接式钻头之间采用插接式连接。突出煤层盾护卸压钻具的中心内孔是内排渣通道,突出煤层盾护卸压钻具的双壁之间的轴向空间是钻具的供流通道,钻杆的径向设置有大量避开供流通道的泄渣筛孔。

9.进一步,所述筛孔钻杆包括外管、内管和锥孔板条,所述外管为异形外管,所述异形外管的外表设置有轴向凹槽,所述异形外管的内孔设置有与轴向凹槽位置对应的轴向凸起,所述轴向凹槽和轴向凸起的条数为两条或三条;所述内管为圆管,所述内管的中心孔为筛孔钻杆的内排渣通道;所述异形外管与内管嵌装密封配合,所述轴向凸起与内管接触安装,所述锥孔板条安装在轴向凹槽内;所述异形外管的轴向凹槽内设置有多个与内排渣通道连通的泄渣筛孔;所述锥孔板条上设置有与轴向凹槽内泄渣筛孔数量相同的锥孔,且锥孔与泄渣筛孔一对一同轴对照。筛孔钻杆的轴向有供流通道和内排渣通道,供流方向与排渣方向相反;筛孔钻杆的径向有大量泄渣筛孔,泄渣筛孔与内排渣通道连通但不与供流通道连通,因此要求异形外管与内管之间需要嵌状密封配合,用热装配合、浸渍密封等工艺使异形外管和内管的接触面保持密封。

10.进一步,所述筛孔钻杆的异形外管的两端通过挤压成型或摩擦焊加接接头的方法转化为厚壁圆管,在厚壁圆管上加工出用于相邻异形外管连接的公扣和母扣;所述异形外管的外圆弧面上设置螺旋槽,螺旋槽的尺寸形状不受限制,螺旋槽的作用是增加筛孔钻杆的卸压功能和降温功能。对于极松软突出煤层,异形外管的外圆弧面上可不设置螺旋槽,虽然削弱了钻杆的卸压功能,但增加了钻杆的盾护功能,也在本发明保护范畴。筛孔钻杆外表实施喷涂耐磨材料等工艺,增加钻杆的耐磨性及使用寿命,也在本发明保护范畴。

11.进一步,所述筛孔钻杆的泄渣筛孔直径小于内管直径的三分之一;所述锥孔板条上锥孔的小径小于泄渣筛孔的直径,所述锥孔板条上锥孔的大径等于泄渣筛孔的直径;所述锥孔板条的厚度小于异形外管的轴向凹槽深度与螺旋槽的深度之差。焊接锥孔板条之后,使锥孔板条仍在筛孔钻杆的外表的最低位置,以便聚渣和泄渣。采用筛孔孔口挤压法、筛孔孔口堆焊法、单片锥孔焊接法以及水刀或激光倒锥孔切割法、倒锥孔锪钻加工法等其方法,使泄渣筛孔的进渣口直径小于出渣口直径,也在本发明保护范畴。

12.为增加锥孔板条迎煤面的揉搓碎渣功能,可在锥孔板条上实施压痕、喷涂耐磨颗粒等方法,锥孔板条还可采用耐磨钢材或粉末冶金材料制作,锥孔可采用冲压锥孔或钻取锥孔等,类似相关辅助技术也在本发明保护范畴。径向直孔泄渣筛孔的加工最方便,若将泄渣筛孔加工成斜孔,对泄渣筛孔泄渣更方便,也在本发明保护范畴。当径向泄渣筛孔的直径是泄渣筛孔的深度时1.5倍左右时,泄渣筛孔也不易堵塞,当筛孔钻杆的几何尺度、强度等因素许可的情况下,可设计直径大于深度1.5倍左右的泄渣筛孔,这种情况下可取消锥孔板条。

13.进一步,所述筛孔钻杆包括插装配合的外管和内管,所述内管为圆管,所述内管的中心孔为筛孔钻杆的内排渣通道;所述外管为通过约束状态下的热扭方法形成的热扭异形外管,所述热扭异形外管的外表形成大螺距螺旋凹槽,所述热扭异形外管的内孔形成与大螺距螺旋凹槽对应的大螺距弧面凸起,热扭异形外管内孔的大螺距弧面凸起与内管的外圆配合安装,并支撑内管使外管和内管保持同轴,大螺距螺旋凹槽和大螺距弧面凸起的条数为两条或三条;所述大螺距螺旋凹槽内安装大螺距锥孔板条,所述热扭异形外管的大螺距螺旋凹槽内设置有多个与内排渣通道连通的泄渣筛孔;所述大螺距锥孔板条上设置有与大螺距螺旋凹槽内泄渣筛孔数量相同的锥孔,且锥孔与泄渣筛孔一对一同轴对照;大螺距锥孔板条的厚度小于大螺距螺旋凹槽的深度。

14.进一步,所述筛孔钻杆与筛孔钻杆之间采用带密封的丝扣连接,所述筛孔钻杆的内管与内管之间采用插接密封连接或搭接密封连接,在筛孔钻杆与筛孔钻杆的丝扣连接部供流通道为环形供流通道。筛孔钻杆的母扣外圆弧上可以加螺旋槽,也可以不加螺旋槽,加螺旋槽有利于钻杆丝扣部的降温,但对母扣的强度有削弱,可以根据具体实施工况确定是否在筛孔钻杆的母扣外圆弧上加工螺旋槽。

15.进一步,所述过渡钻杆由深槽异形外管、盲孔内管和密集锥孔板条组成,所述深槽异形外管的外表设置有轴向凹槽,所述深槽异形外管的内孔设置有与轴向凹槽位置对应的轴向凸起,所述轴向凹槽和轴向凸起的条数为三条或四条;所述盲孔内管为一端设置有锥形堵头的圆管,所述盲孔内管的中心孔为过渡钻杆的内排渣通道;所述深槽异形外管与盲孔内管嵌装密封安装,所述深槽异形外管的轴向凹槽内开设有多个与内排渣通道连通的泄渣筛孔;所述密集锥孔板条通过钎焊或点焊的方式安装在轴向凹槽内,所述密集锥孔板条上设置有与轴向凹槽内泄渣筛孔数量相同的锥孔,且锥孔与泄渣筛孔一对一同轴对照。

16.进一步,所述过渡钻杆的盲孔内管外径小于筛孔钻杆的内管外径,所述过渡钻杆的深槽异形外管的轴向凹槽的深度大于筛孔钻杆的异形外管的轴向凹槽的深度;所述过渡钻杆的泄渣筛孔密度大于筛孔钻杆的泄渣筛孔密度,过渡钻杆的密集锥孔板条的安装方式与筛孔钻杆的锥孔板条的安装方式相同。

17.过渡钻杆是一根泄渣能力更强的特殊的筛孔钻杆,引导钻头钻渣的轴向凹槽的深

度更深、轴向凹槽的条数更多,泄渣筛孔的密度更大,过渡钻杆与插接式钻头配合使用,钻头钻进所产生的煤渣首先进入轴向凹槽,然后经密集泄渣筛孔进入内排渣通道。对于中硬煤层,过渡钻杆的深槽异形外管的外圆弧表面上也可设置螺旋槽,以提高过渡钻杆的碎渣和卸压能力,对于松软煤层,过渡钻杆的深槽异形外管的外圆弧表面上也可不设置螺旋槽,以提高过渡钻杆的盾护能力。

18.进一步,所述过渡钻杆的深槽异形外管的一端通过挤压成型或摩擦焊加接接头的方法转化为厚壁圆管,在厚壁圆管上加工出与筛孔钻杆公扣连接的母扣;所述过渡钻杆的深槽异形外管的另一端设置有径向顶丝孔,用来安装插接式钻头。

19.进一步,所述插接式钻头与深槽异形外管配合的一端设有钻柄,插接式钻头的另一端设有截割部和多个供流孔;所述钻柄的外表形状尺寸与过渡钻杆的深槽异形外管的内孔形状尺寸相同,安装时,所述钻柄插入深槽异形外管的内孔,通过顶丝与固定深槽异形外管的径向顶丝孔配合,使插接式钻头与过渡钻杆实现插接式紧固连接。钻头之所以采用插接式连接而不采用丝扣连接,是因为插接式连接可以利用异形钻柄自带的凹槽与过渡钻杆的轴向凹槽轴向对接,可减少排渣动力的损失,使钻进煤渣快速高效的进入内排渣通道。

20.进一步,所述筛孔钻杆与过渡钻杆之间还加装有空心高低压转换阀,使钻具在退钻时具有高压水射流造穴或割缝的功能。对于松软突出煤层宜采用退钻过程中的造穴增透,对于中硬突出煤层既可以采用后退式割缝增透,也可以采用前进式割缝增透。

21.进一步,所述空心高低压转换阀包括阀外管、阀内管和高低压转换组件,所述阀外管和阀内管同轴配合安装,所述高低压转换组件安装在阀外管和阀内管之间形成的供流通道内;所述阀外管的外圆上设置有两条螺旋凸筋;所述阀外管的两条螺旋凸筋上设置两个径向水射流喷嘴或两个斜向水射流喷嘴;所述阀外管的两端分别设置有公扣和母扣,所述阀外管的公扣与过渡钻杆连接,所述阀外管的母扣与筛孔钻杆连接;所述阀内管靠近过渡钻杆一端的外侧面上安装有密封件。

22.进一步,所述高低压转换组件包括滑动阀芯、弹簧、前支撑、后支撑和固定销;所述前支撑和后支撑之间安装滑动阀芯,所述滑动阀芯和阀内管之间套装有弹簧,所述前支撑和后支撑均通过固定销与阀外管安装固定;工作时,弹簧两端与滑动阀芯和后支撑接触配合。空心高低压转换阀是一个独立的与本内排渣筛孔钻具配套使用的一个水力造穴割缝装置,需要造穴割缝增透时加装使用,不需水力化增透时可以不用。空心高低压转换阀有三个工位,即低压钻进工位,高压造穴工位,停钻闭锁工位。

23.盾护卸压钻具的其它说明:突出煤层盾护卸压钻具在钻头钻进部位,可用无缆定向螺杆钻具替代常规的钻头,实现盾护卸压无缆定向钻进,也在本发明保护范畴。

24.与突出煤层盾护卸压钻具配套使用的孔外封闭出渣系统,包括安装在孔外的筛孔钻杆内腔的滑移式封闭管、安装在孔口的封孔移管装置和接在突出煤层盾护卸压钻具尾部的中空出渣水(风)尾中空出渣水(风)尾。

25.进一步,所述滑移式封闭管采用轻质耐磨减磨薄壁管材,所述滑移式封闭管的外径等于或小于筛孔钻杆内管的内径,所述滑移式封闭管的长度等于孔外裸露筛孔钻杆的最大长度与封孔移管装置的长度之和,所述滑移式封闭管安装在封闭孔外及封孔移管装置覆盖段的筛孔钻杆的内管内,用于封闭泄渣筛孔,使内排渣通道的水煤渣气体从筛孔钻杆尾部的中空出渣水(风)尾的内腔排出。如果没有滑移式封闭管,水流和气体将从泄渣筛孔外

泄,裸露钻杆的内排渣通道将失去排渣动力,内排渣通道就会发生堵塞,煤渣将难以从中空出渣水(风)尾后端的排渣管排出。

26.进一步,所述封孔移管装置包括封孔囊袋、双层管、注气封孔接口、压风移管接口和防尘组件;所述双层管包括同轴套装设置的外层管和内层管,所述内层管露出钻孔的一端伸出外层管外并配合套装防尘组件,所述封孔囊袋固定在外层管的外圆上并与注气封孔接口通过管路连通,实现扩孔段钻孔的封孔;所述外层管的内孔两端与内层管之间分别安装有密闭圆环支撑和支撑块,所述密闭圆环支撑安装在靠近防尘组件一端,所述支撑块安装在远离防尘组件一端,所述外层管的内孔与内层管之间形成环状通道,所述内层管上还贯通开设有进风口,所述进风口开设在支撑块背向密闭圆环支撑一侧;所述压风移管接口与双层管的环状通道连通,通过向双层管的环状通道供给高压风流,高压风流经进风口进入内层管的内孔,再通过泄渣筛孔进入筛孔钻杆的内管,高压风流驱动滑移式封闭管向新安装的筛孔钻杆的内管移动,实现裸露筛孔的内部封闭;所述内层管的内孔两端镶嵌安装有铜环支撑套,铜环支撑套的作用是防止双层管与钻杆之间产生摩擦火花。当采用大倾角下行孔施工时,应采取增加滑移式封闭管摩擦阻力的方法,防止打钻安装钻杆时,滑移式内封闭向下滑移。对于大倾角下行钻孔,利用高压风流驱动滑移式封闭管的方法可能失效,这种情况下需要采用人工抽拉的方式移动滑移式封闭管。

27.进一步,所述防尘组件包括圆筒和安装在圆筒内的防尘毛刷,所述圆筒的内孔一端安装在伸出外层管外的内层管外端部,所述圆筒的内孔另一端安装防尘毛刷。防尘组件的作用是减小孔口粉尘。采用盾护卸压钻具时,孔口不作为排渣出口,但会有极少量煤渣会从防尘组件里排出孔外,绝大多数煤渣从钻尾的中空出渣水(风)尾排出。

28.进一步,中空出渣水(风)尾与筛孔钻杆的母扣连接,风力打钻时采用轻便的中空出渣风尾;高压水射流造穴割缝时,采用重量较大的、具有高压密封特性的中空出渣水尾进一步,所述中空出渣水尾和中空出渣风尾均包括外管、内套管、壳体和供流口,所述外管与内套管同轴安装,所述外管与内套管的后端紧贴密封配合通过壳体安装为一体,所述前端外管与内套管之间形成供流通道,所述内套管的内孔为排渣通道,所述壳体外侧设有连通供流通道的供流口,所述壳体后端开设有连通排渣通道的排渣口。

29.本发明所具有的有益效果为:1.本发明针对泄渣筛孔加工困难的问题,首次引入与泄渣筛孔配套的锥孔板条,避开了倒锥形筛孔和倒台阶筛孔加工困难的问题,不仅保证了泄渣筛孔的泄渣效果,而且提高了泄渣筛孔的加工效率、降低了加工成本。

30.2.本发明针对钻头产出的煤渣如何进入内排渣通道的问题,设计出具有深凹槽结构和密集筛孔结构的过渡钻杆,并设计出与过渡钻杆配套的插接式钻头,给出了钻头煤渣快速高效进入钻具内排渣通道的技术方案。

31.3、本发明针对盾护卸压钻具的中空内排渣结构,设计出具有中心内排渣功能的空心高低压转换阀,使盾护卸压钻具能够实施高压水射流造穴或割缝的增透功能。

32.4、本发明针对以钻具中心圆孔为内排渣通道的盾护卸压筛孔钻具,提出包含封孔移管装置、滑移式封闭管和中空出渣水(风)尾的孔外封闭出渣系统。

附图说明

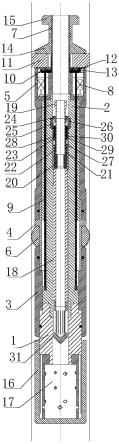

33.图1为本发明突出煤层盾护卸压钻具总体连接图;图2为本发明筛孔钻杆的结构图;图3为本发明筛孔钻杆所用的锥孔板条图;图4为本发明筛孔钻杆与筛孔钻杆密封连接图;图5为本发明过渡钻杆的结构图;图6为本发明过渡钻杆所用盲孔内管结构图;图7为本发明过渡钻杆与筛孔钻杆连接图;图8为本发明插接式钻头结构图;图9为本发明过渡钻杆与插接式钻头连接图;图10为本发明空心高低压转换阀与筛孔钻杆及过渡钻杆连接图;图11为本发明空心高低压转化阀结构图;图12为本发明空心高低压转换阀的工位图;图13为本发明盾护卸压钻具与孔外封闭出渣系统的总体配置图;图14为本发明滑移式封闭管的结构图;图15为本发明封孔移管装置的结构图;图16为本发明中空出渣水(风)尾的结构示意图。

具体实施方式

34.下面结合附图对本发明进一步描述。

35.如图1本发明突出煤层盾护卸压钻具总体连接图,突出煤层盾护卸压钻具,包括从后向前依次连接的多根筛孔钻杆1、一根过渡钻杆2和插接式钻头3,所述筛孔钻杆1与筛孔钻杆1之间采用丝扣连接,所述筛孔钻杆1与过渡钻杆2之间采用丝扣连接,所述过渡钻杆2与插接式钻头3之间采用插接式连接。

36.图2为本发明筛孔钻杆的结构图,筛孔钻杆1由外管11、内管12和锥孔板条13组成,所述外管11为异形外管11,所述异形外管11的外表设置有轴向凹槽,所述异形外管11的内孔设置有与轴向凹槽位置对应的轴向凸起,所述轴向凹槽和轴向凸起的条数为两条或三条,图2(a)为具有两条轴向凹槽的筛孔钻杆结构图,图2(b)为具有3条轴向凹槽的筛孔钻杆结构图,筛孔钻杆1的异形外管11的两端通过挤压成型或摩擦焊加接接头的方法转化为厚壁圆管,在厚壁圆管上加工出筛孔钻杆的公扣和母扣,用于两根钻杆之间的连接;异形外管11的外圆弧面上设置螺旋槽18,螺旋槽18的尺寸形状不受限制,螺旋槽18的作用是增加筛孔钻杆的卸压功能和降温功能;内管12为圆管,内管12的中心孔为筛孔钻杆的内排渣通道16,内管12的一端安装有密封圈17,用于两根筛孔钻杆之间的密封;异形外管11与内管12同轴嵌装密封配合之后,在异形外管11的轴向凹槽内设置多个与内排渣通道16连通的泄渣筛孔15。

37.所述锥孔板条13用钎焊或点焊的方式固定在轴向凹槽内,锥孔板条13上设置有与轴向凹槽内泄渣筛孔15数量相同的锥孔131,且锥孔131与泄渣筛孔15一对一同轴对照设置。筛孔钻杆1的轴向有供流通道14和内排渣通道16,供流方向与排渣方向相反;筛孔钻杆1的径向有大量泄渣筛孔15,泄渣筛孔15与内排渣通道16连通但不得与供流通道14连通,因

此要求异形外管11与内管12之间需要嵌状密封配合,用热装配合、浸渍密封等工艺使异形外管11和内管12的接触面保持密封。

38.图3为本发明筛孔钻杆所用的锥孔板条图,锥孔板条13为耐磨薄壁板材,锥孔板条13上设置有与筛孔钻杆的轴向凹槽内泄渣筛孔15数量相同的锥孔131。筛孔钻杆1的泄渣筛孔15的直径小于内管12内孔直径的三分之一,筛孔钻杆1的锥孔板条13上的锥孔131的小径小于泄渣筛孔15的直径,锥孔131的大径等于泄渣筛孔15的直径;锥孔板条13的厚度小于异形外管11的轴向凹槽深度与螺旋槽的深度之差,焊接锥孔板条13之后,使锥孔板条13仍在筛孔钻杆的外表的最低位置,以便聚渣和泄渣,锥孔板条13的锥孔小径在外,大径在里,钻渣能够顺利通过锥孔131和泄渣筛孔15。采用筛孔孔口挤压法、筛孔孔口堆焊法、单片锥孔焊接法以及水刀或激光倒锥孔切割法、倒锥孔锪钻加工法等其它方法,使泄渣筛孔15的进渣口直径小于出渣口直径,也在本发明保护范畴。

39.为增加锥孔板条13迎煤面的揉搓碎渣功能,可在锥孔板条13上实施压痕、喷涂耐磨颗粒等方法,锥孔板条13还可采用耐磨钢材或粉末冶金材料制作,锥孔131可采用冲压锥孔或钻取锥孔等,类似相关辅助技术也在本发明保护范畴。径向直孔的泄渣筛孔15加工最方便,若将泄渣筛孔15加工成斜孔,对筛孔泄渣15进行泄渣更方便,也在本发明保护范畴。当径向直孔的泄渣筛孔15的直径是泄渣筛孔15深度的1.5倍左右时,泄渣筛孔15也不易堵塞,当筛孔钻杆1的几何尺度、强度等因素许可的情况下,可设计直径大于深度的泄渣筛孔15,这种情况下可取消锥孔板条13。

40.对于极松软突出煤层,异形外管11的外圆弧面上可不设置螺旋槽18,虽然削弱了钻杆的卸压功能,但增加了钻杆的盾护功能,也在本发明保护范畴。筛孔钻杆1外表实施喷涂耐磨材料等工艺,增加钻杆的耐磨性及使用寿命,也在本发明保护范畴。

41.筛孔钻杆1的异形外管11的外圆弧上可不设置螺旋槽18,可采用热扭的方法使轴向凹槽变为大螺距螺旋凹槽,对应的轴向凸起变为大螺距螺旋凸起,对应的锥孔板条13采用大螺距锥孔板条,异形外管11与内管12配合方式不变, 本实施例中,所述筛孔钻杆1包括插装配合的外管11和内管12,所述内管12为圆管,所述内管12的中心孔为筛孔钻杆1的内排渣通道16;所述外管11为通过约束状态下的热扭方法形成的热扭异形外管11,所述热扭异形外管11的外表形成大螺距螺旋凹槽,所述热扭异形外管11的内孔形成与大螺距螺旋凹槽对应的大螺距弧面凸起,热扭异形外管11内孔的大螺距弧面凸起与内管12的外圆配合安装,并支撑内管12使外管11和内管12保持同轴,大螺距螺旋凹槽和大螺距弧面凸起的条数为两条或三条;所述大螺距螺旋凹槽内安装大螺距锥孔板条,所述热扭异形外管11的大螺距螺旋凹槽内设置有多个与内排渣通道16连通的泄渣筛孔15;所述大螺距锥孔板条上设置有与大螺距螺旋凹槽内泄渣筛孔15数量相同的锥孔,且锥孔与泄渣筛孔15一对一同轴对照;大螺距锥孔板条的厚度小于大螺距螺旋凹槽的深度.图4为本发明筛孔钻杆与筛孔钻杆密封连接图,筛孔钻杆1与筛孔钻杆1之间采用带密封的丝扣连接,筛孔钻杆1的内管12与内管12之间的连接采用插接密封连接或搭接密封连接,图4(a)为插接密封结构,插接密封时使用o形密封圈17,筛孔钻杆1的内管12的后端端部扩口,扩口的内孔径等于内管12的直径;图4(b)为搭接密封结构,搭接密封时筛孔钻杆1的内管12的两端直径一致,使用搭接密封圈17进行搭接密封,为了提高搭接密封圈17的强度,可采取在搭接密封圈17的壁厚内包覆钢环等措施;在筛孔钻杆1与筛孔钻杆1的丝扣连

接部供流通道14为环形供流通道。筛孔钻杆1的母扣外圆弧上可以加螺旋槽,也可以不加螺旋槽,加螺旋槽有利于钻杆丝扣部的降温,但对母扣的强度有削弱。

42.图5为本发明过渡钻杆的结构图,过渡钻杆2由深槽异形外管21、盲孔内管22和密集锥孔板条23组成,深槽异形外管21的外表设置有轴向凹槽、深槽异形外管21的内孔设置有与轴向凹槽对应的轴向凸起,轴向凹槽和轴向凸起的条数为3条或4条。

43.过渡钻杆2的深槽异形外管21的一端通过挤压成型或摩擦焊加接接头的方法转化为厚壁圆管,在厚壁圆管上加工出与筛孔钻杆1公扣连接的母扣,深槽异形外管21的另一端设置有径向顶丝孔。

44.盲孔内管22是一端设置有锥形堵头221的圆管,盲孔内管22的中心孔为过渡钻杆2的内排渣通道16;深槽异形外管21与盲孔内管22同轴嵌装密封配合之后,在深槽异形外管21的轴向凹槽内加工多个与内排渣通道16连通的泄渣筛孔15;密集锥孔板条23的结构形状和锥孔板条13的结构形状类似,密集锥孔板条23上设置有与深槽异形外管21的轴向凹槽内泄渣筛孔数量相同的锥孔,用钎焊或点焊的方式将密集锥孔板条固定在轴向凹槽内,并使锥孔与泄渣筛孔一对一同轴对照。过渡钻杆2的筛孔密度大于筛孔钻杆1的筛孔密度,泄渣筛孔数量更多,过渡钻杆2的密集锥孔板条23的安装方式与筛孔钻杆1的锥孔板13条的安装方式相同。

45.图6为本发明过渡钻杆所用盲孔内管结构图,盲孔内管22是一端设置有锥形堵头221的圆管,盲孔内管22的另一端为扩口圆管,用于筛孔钻杆1的内管12与过渡钻杆2的盲孔内管22的密封连接,过渡钻杆2的盲孔内管22的外径小于筛孔钻杆1的内管12的外径,与之对应,过渡钻杆2的深槽异形外管21的轴向凹槽的深度大于筛孔钻杆1的异形外管11的轴向凹槽的深度。

46.过渡钻杆2是一根泄渣能力更强的特殊的筛孔钻杆,引导钻头处钻渣的轴向凹槽的深度更深、轴向凹槽的条数更多,泄渣筛孔15的密度更大,过渡钻杆2与插接式钻头3配合使用,钻头钻进所产生的煤渣首先进入轴向凹槽,然后经密集泄渣筛孔进入内排渣通道16。对于中硬煤层,过渡钻杆的深槽异形外管的外表也可设置螺旋槽,提高过渡钻杆的碎渣、聚渣和卸压能力。

47.图7为过渡钻杆与筛孔钻杆连接图,过渡钻杆2与筛孔钻杆1之间的连接采用带密封的丝扣连接,筛孔钻杆1的内管12与过渡钻杆2的盲孔内管22之间的连接采用插接密封连接或搭接密封连接,本实施例中为插接密封连接;在过渡钻杆2与筛孔钻杆1的丝扣连接部供流通道为环形供流通道。为了增大过渡钻杆2的供流通道的截面积,过渡钻杆2的盲孔内管22的外径小于筛孔钻杆1的内管12的外径。

48.图8为本发明插接式钻头结构图, 所述插接式钻头3与深槽异形外管21配合的一端设有钻柄31,插接式钻头3的另一端设有截割部和多个供流孔;所述钻柄31的外表形状尺寸与过渡钻杆2的深槽异形外管21的内孔形状尺寸相同,安装时,所述钻柄21插入深槽异形外管21的内孔,通过顶丝与固定深槽异形外管21的径向顶丝孔配合,使插接式钻头3与过渡钻杆2实现插接式紧固连接。

49.图9为本发明插接式钻头与过渡钻杆连接结构图,插接式钻头3的钻柄31插入过渡钻杆2的深槽异形外管21的内孔,并用顶丝33固定,使插接式钻头3与过渡钻杆2实现插接式连接,过渡钻杆2与插接式钻头3的插接处供流通道由圆周多条轴向供流通道变为中心圆形

供流通道。钻头之所以采用插接式连接而不采用丝扣连接,是因为插接式连接可以利用异形钻柄自带的凹槽与过渡钻杆的轴向凹槽轴向对接,可减少排渣动力的损失,使钻进煤渣的快速高效的进入内排渣通道。

50.图10为本发明空心高低压转换阀与筛孔钻杆及过渡钻杆连接图,在筛孔钻杆1与过渡钻杆2之间可加装空心高低压转换阀4,使钻具在退钻时具有高压水射流造穴割缝的功能。对于松软突出煤层宜采用退钻过程中的造穴增透,对于中硬突出煤层既可以采用后退式割缝增透,也可以采用前进式割缝增透。

51.图11为本发明空心高低压转换阀的结构图,如图11(a)所示,空心高低压转换阀4由阀外管41、阀内管42和高低压转换组件(特征431-435)组成;所述阀外管41和阀内管42同轴配合安装,所述高低压转换组件安装在阀外管41和阀内管42之间形成的供流通道内;阀外管41的外圆上设置有两条螺旋凸筋,阀外管41的两条螺旋凸筋上设置两个径向或斜向水射流喷嘴44;阀外管41的两端分别设置有公扣和母扣,阀外管41的公扣用于和过渡钻杆2连接,阀外管41的母扣用于和筛孔钻杆1连接;所述阀内管42靠近过渡钻杆2一端的外侧面上安装有密封件45,阀内管42的中心孔也是一段内排渣通道。如图11(b)所示,高低压转换组件安装在阀外管41和阀内管42之间的供流通道内,高低压转换组件由滑动阀芯431、弹簧432、前支撑433、后支撑434和固定销435组成;所述前支撑433和后支撑434之间安装滑动阀芯431,所述滑动阀芯431和阀内管42之间套装有弹簧432,所述前支撑433和后支撑434均通过固定销435与阀外管41连接;工作时,弹簧432两端与滑动阀芯431和后支撑434接触配合。空心高低压转换阀4是一个独立的与本内排渣筛孔钻具配套使用的一个水力造穴割缝装置,需要造穴割缝增透时加装使用,不需水力化增透时可以不用。

52.空心高低压转换阀4有三个工位,即低压钻进工位,高压造穴工位,停钻闭锁工位。

53.图12为本发明空心高低压转换阀工位图,空心高低压转换阀4的滑动阀芯431有三种工作位置,图12(a)所示为停钻闭锁工位,在装卸钻杆等停钻时的工位状态;图12(b)所示为低压钻进工位,低压流体全部向前端插接式钻头3供给;图12(c)所示为水射流割缝或冲孔工位,高压流体向射流喷嘴44供给,少量流体通过渗漏方式或微孔泄漏的方式供给插接式钻头3,用以钻头的降温。高压状态下向钻头供给少量水流的方式多种多样,一般工程师可根据需要在滑动阀芯和支撑处稍许改动即可,也在本发明保护范畴。

54.本发明在实施过程中,高低压转化阀4的水射流喷嘴44可以更换,采用小通径的喷嘴时可实现对中硬煤的水力割缝,采用大通径的喷嘴时可实现对松软煤层的水力冲孔。也可以在螺旋凸筋上设置两组水射流喷嘴44,一组为两个径向割缝喷嘴,一组为两个径向或斜向冲孔喷嘴,将上述三工位高低压转换组件设计成四工位高低压转化组件,即闭锁工位、低压打钻工位、中压冲孔工位和高压割缝工位,也在本发明保护范围,但受阀外管外部的孔内介质压力的影响,会导致冲孔工位与割缝工位切换准确性降低,弹簧的选择难度增加,可靠性降低。若将空心高低压转化阀4设计成四个工位,也在本发明保护范畴。

55.突出煤层盾护卸压钻具的其它说明:突出煤层盾护卸压钻具在钻头钻进部位,可用无缆定向螺杆钻具替代常规的钻头,实现盾护卸压无缆定向钻进,也在本发明保护范畴。

56.与突出煤层盾护卸压钻具配套使用的孔外封闭出渣系统说明如下:孔外封闭出渣系统包括放置在孔外筛孔钻杆1内腔的滑移式封闭管5、安装在孔口的封孔移管装置6和接在钻杆尾部的中空出渣水(风)尾7。

57.图13为盾护卸压钻具与孔外封闭出渣系统总体配置图,封孔移管装置6安装在钻孔口处,用于封堵钻孔口处的外排渣通道,使钻渣和气流从筛孔钻杆1的内排渣通道16向外排出;筛孔钻杆1从封孔移管装置6的中心孔穿过,筛孔钻杆1的前端连接过渡钻杆2和插接式钻头3;中空出渣水(风)尾7连接在最后一根筛孔钻杆1的尾部,通过进风口为打钻提供压力风流或水流;在孔外筛孔钻杆1的内腔放置滑移式封闭管5,用来封闭孔外及封孔移管装置6覆盖段的筛孔钻杆1的泄渣筛孔15,迫使内排渣通道16内的水煤渣和气体从筛孔钻杆1尾部的中空出渣水(风)尾7的内腔排出。

58.图14为滑移式封闭管结构图,滑移式封闭管5为轻质耐磨减磨薄壁管材,滑移式封闭管5的外径等于或小于筛孔钻杆内管12的内径,滑移式封闭管5的长度等于孔外裸露筛孔钻杆1的最大长度与封孔移管装置6的长度之和,滑移式封闭管5用来封闭孔外及封孔移管装置6覆盖段的筛孔钻杆1的泄渣筛孔15,迫使内排渣通道16内的水煤渣和气体从筛孔钻杆1尾部的中空出渣水(风)尾7的内腔排出。如果没有滑移式封闭管5,水流和气体将从泄渣筛孔15外泄,裸露钻杆的内排渣通道16将失去排渣动力,内排渣通道16就会发生堵塞,煤渣将难以从中空出渣水(风)尾7后端的排渣管排出。

59.图15为封孔移管装置的结构图,封孔移管装置6由封孔囊袋61、双层管62、注气封孔接口63、压风移管接口64和防尘组件65构成;封孔囊袋61固定在双层管62的外圆上并与注气封孔接口63连接,实现扩孔段钻孔的封孔;压风移管接口64与双层管62的环状通道连通,向双层管62的环状通道供给高压风流,高压风流驱动滑移式封闭管向新安装的筛孔钻杆1的内管12移动,实现新安装钻杆的裸露筛孔的内部封闭。双层管62之间靠近防尘组件一端安装密闭圆环支撑,双层管62之间远离防尘组件一端安装支撑块67支撑;双层管62的内孔两端镶嵌有铜环支撑套66,铜环支撑套66的作用是防止双层管62的内孔与钻杆之间产生摩擦火花。当采用大倾角下行孔施工时,应采取增加滑移式封闭管5摩擦阻力的方法,防止打钻安装钻杆时,滑移式封闭管向下滑移。对于大倾角下行钻孔,利用压风驱动滑移式封闭管的方法可能失效,这种情况下需要采用人工抽拉的方式移动滑移式封闭管5。

60.防尘组件65由圆筒651和安装在圆筒内的防尘毛刷652组成,圆筒651的内孔一端安装在双层管62上伸出外层管外的内层管外端部,所述圆筒的内孔另一端安装防尘毛刷652。防尘组件65的作用是减小孔口粉尘。采用盾护卸压钻具时,孔口不作为排渣出口,但会有极少量煤渣会从防尘组件65内排出孔外,绝大多数煤渣从钻尾的中空出渣水(风)尾7排出。

61.图16为中空出渣水(风)尾的结构图,中空出渣水(风)尾7主要由外管71、内套管72、壳体73、供流口74组成,供流口74用于提供风流和水流,外管71与内套管72同轴装配,外管71与内套管72的后端紧贴密封配合通过壳体73安装为一体,外管71的前端与内套管72之间设有供流通道14,内套管72的内孔为排渣通道16,钻渣经排渣通道16从排渣口76向外排出;外管71的一端设有公扣75,公扣75与筛孔钻杆1的母扣连接,外管71和内套管72固定为一体,外管71与壳体73之间可相对转动;风力打钻时采用轻便的中空出渣风尾7,高压水射流造穴割缝时采用重量较大的、具有高压密封特性的中空出渣水尾7。

62.本实施例并非对本发明的形状、材料、结构等作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的保护范围。

63.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

64.如果本文中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本发明和简化描述,如没有另外声明,上述词语并没有特殊的含义。

65.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。