1.本发明涉及一种黑臭水体底泥的处理方法及其在制备免烧砖中的应用,属于水体污染治理、固废资源化和绿色建材领域。

背景技术:

2.底泥是城市河道产生黑臭现象的重要原因之一。部分外源污染物质进入水体后,通过自然沉淀、颗粒物附着及被动植物吸收等多种方式聚集,在静止或流速缓慢的水体内形成黑臭底泥,易导致水体返黑返臭。

3.黑臭水体底泥成分复杂,其有机质含量一般在5%-20%范围内,同时含有n、p等营养物质,油脂、多氯联苯、多环芳烃等难降解有机物,部分底泥甚至存在铜、锌、镉、铬、镍、铅等重金属元素超标的情况,多在数十至数千mg/kg范围内波动,生物毒性强,不适于直接利用。目前,黑臭水体底泥的处理主要分为原位法和异位法两大类,其中,异位处理见效快,尤其适用于底泥污染物浓度高出环境本底值2-3倍以上的场所。底泥疏浚后经过异位处理,既可实现黑臭水体治理,也可促进底泥资源化利用。建材是近年来较为广泛的污泥资源化途径,一方面无需依赖土地作为污泥的消纳载体;另一方面,疏浚底泥主要由sio2、al2o3、 cao等组成,其化学组成与粘土接近,可通过原料替代,节约大量的粘土资源。

4.免烧砖是一种典型的绿色建材,相较于传统烧结砖可以节省大量能源消耗,并有效减少制砖过程中的碳排放问题。通常以化学混凝法调理污泥性质、提高脱水效果,但其对污泥的含水率和有机质的处理效率无法达到《城镇污水处理厂污泥处置制砖用泥质》(gb/t25031

‑ꢀ

2010)中对制备免烧砖泥质的要求,还需附加污泥压滤、烘干等环节,成本较高。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种黑臭水体底泥的处理方法,在提高底泥脱水效率的基础上降低处理成本,操作简便,有助于促进节能减排。

6.本发明还提供了采用上述处理方法处理后底泥在制备免烧砖中的应用。

7.为了实现上述目的,本发明采用的一种黑臭水体底泥的处理方法,包括以下步骤:

8.s1、去除底泥中的杂物;

9.s2、取步骤s1的底泥,进行超声破解;

10.s3、向步骤s2中超声破解后的底泥中投加水合硅酸钙,搅拌混合均匀;

11.s4、向步骤s3得到的底泥中投加复合微生物制剂,每日搅拌进行生物降解;

12.s5、取步骤s4中生物降解后的底泥,经抽滤,得到处理后底泥泥饼。

13.作为改进,所述步骤s2中超声破解的超声频率为20-60khz,连续超声处理底泥的流量为20-60l/h。

14.作为改进,所述步骤s3中水合硅酸钙的投加量依赖于底泥中的重金属含量,按照0-15g/g 重金属计。

15.作为改进,所述步骤s4中的复合微生物制剂包括活菌菌剂和生物酶,所述生物酶

和活菌菌剂的质量比为(4-22):1;所述活菌采用硝化菌、光合细菌、反硝化细菌和枯草芽孢杆菌中的至少一种,生物酶采用中性蛋白酶、木瓜蛋白酶、α-淀粉酶和纤维素酶中的至少一种。

16.作为改进,所述步骤s4中复合微生物制剂的投加量为2-4.5g/l底泥,即每1l由步骤 s3得到的底泥中加入2-4.5g复合微生物制剂。

17.作为改进,所述步骤s4中生物降解的温度为10-30℃。

18.作为改进,所述步骤s4的生物降解,采用搅拌供氧,搅拌频率为30-200次/天。

19.作为改进,所述步骤s5的底泥泥饼,含水率为15%-20%,有机质含量为0%-4%。

20.最后,本发明还提供了一种采用所述处理方法处理后底泥在制备免烧砖中的应用。

21.本发明的原理:

22.本发明的黑臭水体底泥的处理方法,利用超声破解、重金属稳定和生物降解的联合方法降低黑臭底泥含水率、有机质含量并提高脱水性能,再经快速抽滤后的底泥可以达到制备免烧砖的泥质要求。

23.与现有技术相比,本发明具有如下有益效果:

24.(1)本发明的黑臭水体底泥的处理方法,对底泥含水率和有机质含量的处理效果好于传统化学混凝处理法,顺应节能减排的目标。

25.(2)底泥处理量大,便于规模化处理,且有利于底泥中的重金属稳定化,便于后续利用,能够有效解决城市河道清淤后的土地占用问题。

26.(3)方案较简单,可操作性强,成本低。

附图说明

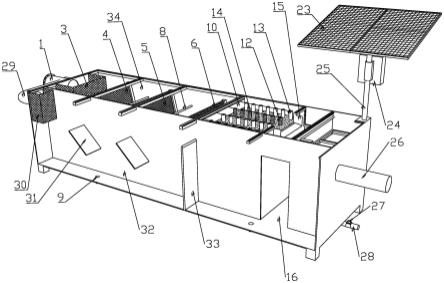

27.图1为本发明实施例1的免烧砖制备过程图;图中(a)粉碎机,(b)混合搅拌后原材料, (c)免烧砖模具,(d)电液伺服岩石力学试验系统,(e)水泥快速养护箱,(f)常温自然养护;

28.图2为本发明实施例1的免烧砖成品图;

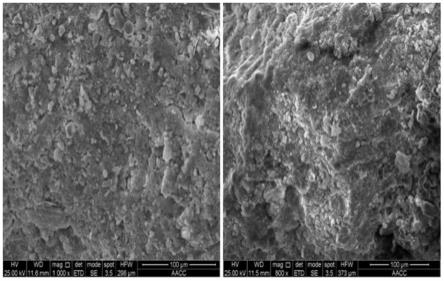

29.图3为本发明实施例1的成品免烧砖截面sem图;

30.图4为本发明联合处理方法与传统化学混凝剂pac、pam关于底泥泥饼抽滤时间、泥饼含水率及有机质含量的对比图;图中(a)泥饼含水率及抽滤时间,(b)泥饼有机质含量;

31.图5为本发明实施例2的锌含量超标的底泥经水合硅酸钙处理后制备成免烧砖的扫描电镜图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。

33.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

34.实施例1

35.一种黑臭水体底泥的处理方法,包括以下步骤:

36.s1、去除底泥中树枝、螺类、塑料等杂物;

37.s2、取步骤s1中预处理后底泥,经40khz的超声破解,污泥流量为30l/h;

38.s3、在环境温度为20℃的条件下,向步骤s2超声破解后的底泥中按照每1l超声破解后底泥加入2.2g复合微生物制剂的比例,投加硝化菌菌剂 中性蛋白酶的复合微生物制剂,硝化菌菌剂与中性蛋白酶的质量比为1:10,处理时间为7d,每日进行搅拌操作供氧,搅拌次数为100次/天;

39.s4、将步骤s3中生物降解的底泥快速抽滤后,制得含水率为18.67%、有机质含量为3.43%的底泥泥饼,满足gb/t25031-2010《城镇污水处理厂污泥处置制砖用泥质》中对制砖泥质的要求。

40.经上述处理后的底泥制备免烧砖的方法,具体步骤如下:

41.(1)将处理后的底泥泥饼经粉碎机(图1a)粉碎后过50目筛,筛上物继续粉碎直至所有底泥全部过筛,备用;

42.(2)将水泥、生石灰、磷石膏按质量比为2:1:1混合均匀,作为胶凝材料备用;

43.(3)将水和水玻璃按质量比为2:1混合均匀,作为固结剂备用;

44.(4)将步骤(1)、(2)、(3)中得到的底泥颗粒、胶凝材料和固结剂按质量比5:5:1 混合均匀后(图1b)使用搅拌机搅拌15min;

45.(5)将步骤(4)中搅拌完成的原材料填充至免烧砖模具中(图1c),在20mpa压力下,利用压制机(图1d)压制成型;

46.(6)将步骤(5)中压制成型的砖体置于水泥快速养护箱中(图1e)进行恒温恒湿养护,温度为90℃,时间为3h;

47.(7)将步骤(6)中高温养护后的砖体置于自然环境下进行为期7d的常温养护(图1f),每日进行刷水操作,自然养护后砖体制备完成。成品免烧砖砖体见图2。

48.对制得的免烧砖进行性能测试:

49.图3为成品免烧砖的截面sem图,可以看出,制备的免烧砖具有较为致密的结构,截面多为聚团物质,表明砖体内部物料水化作用比较充分,内部颗粒表面上附着了大量球状晶体,主要成分是水泥和生石灰等水化产物,具有胶凝性能,能够将底泥颗粒粘结在一起,形成具有一定强度的砖体结构。

50.图4为本发明方法与传统化学混凝剂pac、pam关于底泥泥饼抽滤时间、泥饼含水率及有机质含量的对比图。可以看出,经本发明方法处理并抽滤后的泥饼含水率低于20%,有机质含量低于4%,抽滤时间短,能耗低,完全满足《城镇污水处理厂污泥处置制砖用泥质》(gb/t25031-2010)中对制砖泥质的要求,远优于传统化学混凝法的处理效果。

51.实施例2

52.一种黑臭水体底泥的处理方法,包括以下步骤:

53.s1、去除底泥中树枝、螺类、塑料等杂物;

54.s2、取步骤s1中预处理后底泥,经30khz的超声破解,污泥流量为22l/h;

55.s3、每1kg步骤s2超声破解的底泥中锌含量为400mg,向该超声破解后的底泥中按照 6g/g zn的比例投加水合硅酸钙,搅拌混合均匀,稳定1d,抑制重金属的不利影响;

56.s4、在环境温度为25℃的条件下,向步骤s3稳定化处理后的底泥中按照4.2g/l底泥,投加枯草芽孢杆菌菌剂 纤维素酶的复合微生物制剂,枯草芽孢杆菌菌剂与纤维素酶的质量比为1:20,处理时间为5d,每日进行搅拌操作供氧,搅拌次数为200次/天;

57.s5、将步骤s4中生物降解的底泥快速抽滤后,制得含水率为16.54%、有机质含量为3.52%的底泥泥饼;

58.将上述底泥泥饼按照实施例1中方法制备成免烧砖;

59.图5是实施例2的锌含量超标的底泥经水合硅酸钙处理后制备成免烧砖的扫描电镜图,使用扫描电镜自带的eds功能分析了zn元素百分含量为0.17%。

60.根据危险废物鉴别标准浸出毒性鉴别(gb 5085.3-2007)和硫酸硝酸浸出法(hj/t299-2007),对上述免烧砖的重金属稳定化性能进行了测试,结果表明,浸出液中未检出zn 元素,说明黑臭水体底泥中的重金属元素,例如zn,可以被水合硅酸钙有效地固化稳定在底泥及砖体中。

61.实施例3

62.一种黑臭水体底泥的处理方法,包括以下步骤:

63.s1、去除底泥中树枝、螺类、塑料等杂物;

64.s2、取步骤s1中预处理后底泥,经60khz的超声破解,污泥流量为60l/h;

65.s3、在环境温度为10℃的条件下,向步骤s2超声破解后的底泥中按照3.0g/l底泥的比例,投加反硝化菌菌剂 光合菌菌剂 α-淀粉酶的复合微生物制剂,反硝化菌菌剂、光合菌菌剂和α-淀粉酶的质量比为1:2:15,处理时间为5d,每日进行搅拌操作供氧,搅拌次数为 150次/天;

66.s4、将步骤s3中生物降解的底泥快速抽滤后,制得含水率为17.2%、有机质含量为3.59%的底泥泥饼。

67.本发明的方法可以有效降低城市河道黑臭水体底泥的含水率、有机质含量并提高脱水性能,显著抑制底泥重金属的不利影响,联合处理后的底泥经快速抽滤,可满足《城镇污水处理厂污泥处置制砖用泥质》(gb/t25031-2010)对制砖泥质的要求,方便用作免烧砖基底材料。本发明技术方案简单,可操作性强,对底泥含水率、有机质含量的降低和底泥脱水性能的提高效果优于传统化学混凝法,节省能耗,运行成本低。

68.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。